1.本实用新型属于煤化工技术领域,具体属于一种粉煤热解装置烧炭器烘炉系统。

背景技术:

2.目前,能源利用仍然是以煤炭为主,利用石油、天然气积极发展水电,稳妥发展核电,因地制宜发展太阳能、风能等新能源,但是随着经济发展迅速,石油和天然气供应缺口逐年加大,这势必会影响能源供给安全,进而影响经济的可持续发展,除增加石油储备、加大能源勘探,增加产能等能源政策外,提高煤炭能源的利用率是至关重要的,因此实现煤炭的清洁高效、分质利用成为了研究热点。煤热解技术作为煤炭分质利用的龙头仍处于研究开发阶段。中低温热解是低阶煤炭分质利用重要的方法,越来越受到人们的关注和重视。

3.煤炭经中低温热解,以较小的能耗和物耗同时获得热解焦、焦油、热解煤气的过程,并通过进一步的清洁转化来最大程度地获得化工原料和洁净燃料,从而实现煤炭资源的清洁高效转化。在快煤中低温热解技术上,由于粉煤的粒径小,热解效率高,煤炭利用率进一步提高,产品为粉焦、焦油和煤气,其中煤气的热值高,品质好;热解焦油收率高,进一步创新产生了粉煤热解技术。

4.粉煤热解装置中的核心设备是烧炭器,其高温耐火衬里在投用前需要进行烘干烧结,其烘炉的目的是以缓慢升温的方法,脱尽炉体内耐火砖、耐火衬里材料所含的自然水、结晶水,从而提高烧炭器的高温耐火衬里的使用寿命。现在烘炉是需要启动整套热解装置反应系统及相关设备,包括主风机、汽轮机、辅助燃烧室等,在项目建设过程中因工程进度不同,部分设备无法投用,所以必须解决烧炭器的高温耐火衬里烘干烧结以及过冬防冻凝问题。

技术实现要素:

5.为了解决现有技术中存在的问题,本实用新型提供一种粉煤热解装置烧炭器烘炉系统,缩短了烘炉时主风机和汽轮机这些大型设备的启动工期,降低启动成本,降低了烘炉过程中的能耗。

6.为实现上述目的,本实用新型提供如下技术方案:一种粉煤热解装置烧炭器烘炉系统,包括烧炭器本体和喷嘴燃烧装置,烧炭器本体中间位置与外部装置连通的弯管处设置第一盲板,烧炭器本体底部与外部装置连通的提升管中设置第二盲板,所述喷嘴燃烧装置与第二盲板和烧炭器本体之间的提升管连通用于对烧炭器进行单独烘炉。

7.进一步的,所述喷嘴燃烧装置为移动式柴油喷嘴燃烧装置。

8.进一步的,所述提升管包括与烧炭器本体连通的垂直管道和与外部装置连通水平管道,所述第二盲板设置在提升管的水平管道中。

9.进一步的,所述喷嘴燃烧装置设置在第二盲板与提升管垂直管道之间的水平管道中。

10.进一步的,第一盲板和第二盲板均选用平面插板式盲板。

11.进一步的,所述第一盲板和第二盲板均选用20#钢材质制备。

12.进一步的,喷嘴燃烧装置通过提升管上的法兰口实现连接。

13.进一步的,所述第一盲板固定在所述弯管的法兰口中,所述第二盲板固定在所述提升管的法兰口中。

14.进一步的,所述第一盲板的直径为1200mm。

15.进一步的,所述第二盲板的直径为2400mm。

16.与现有技术相比,本实用新型至少具有以下有益效果:

17.本实用新型提供一种粉煤热解装置烧炭器烘炉系统,利用喷嘴燃烧装置给烧炭器进行单独加热烘炉,喷嘴燃烧装置可以替代启用主风机时使用的汽轮机,节省蒸汽,单独启用烧炭器时,烘炉工序的启动工期大大缩短,启用成本降低,达到更好降低能耗的效果;同时利用第一盲板和第二盲板切断烧炭器与外部装置之间的连接避免了热量的散失,并且第一盲板和第二盲板的材料成本低,易操作,实现了较好的隔绝效果。

18.进一步的,喷嘴燃烧装置为移动式柴油喷嘴燃烧系统,在烧炭器底部增设移动式柴油喷嘴燃烧系统,柴油喷嘴的成本低,而且燃料选用柴油,更为环保。

附图说明

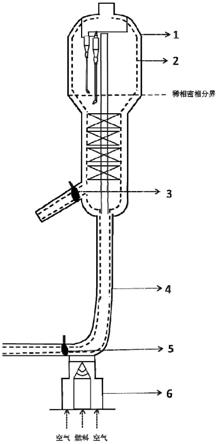

19.图1为本实用新型中烧炭器单独烘炉结构示意图;

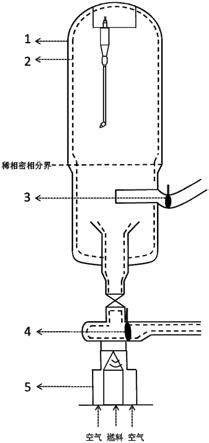

20.图2为本实用新型中烧炭器的衬里烘炉时温度曲线图。

21.附图中:1-烧炭器、2-高温耐磨衬里、3-第一盲板、4-第二盲板、5-喷嘴燃烧装置。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型作进一步的说明。

23.如图1所示,本实用新型提供一种粉煤热解装置烧炭器烘炉系统,包括烧炭器1和喷嘴燃烧装置5,其中,烧炭器本体1内壁设置有高温耐磨衬里2,烧炭器本体1上部为稀相段,下部为密相段;喷嘴燃烧装置5设置在烧炭器1底部,喷嘴燃烧装置5通过在烧炭器1底部的管道上的法兰口与烧炭器1连接,在烧炭器1的中间位置与外部装置连通的弯管处设置第一盲板3,在烧炭器底部的管道上设置有第二盲板4,第二盲板4靠近喷嘴燃烧装置5设置,其中第一盲板3和第二盲板4的加入均通过法兰口连接,隔断烧炭器1与外部装置的连接。

24.优选的,提升管包括与烧炭器本体1连通的垂直管道和与外部装置连通水平管道,第二盲板4设置在水平管道中,第二盲板4与垂直管道之间的水平管道通过法兰口连接有喷嘴燃烧装置5。

25.优选的,喷嘴燃烧装置5为移动式柴油喷嘴燃烧装置,喷嘴燃烧装置5中主要包括雾化器,一次通风风机和燃料油进料管道;

26.优选的,第一盲板3和第二盲板4选用20#钢材质;第一盲板3的直径为1200mm,第二盲板4的直径为2400mm。

27.优选的,第一盲板3和第二盲板4均选用平面插板式盲板。

28.优选的,盲板的厚度参照依照行业标准sh/t 3425-2011《石油化工钢制管道用盲板》中计算公式:

[0029][0030]

,式中tm(mm)为盲板计算厚度,dg(mm)为法兰垫片的内径,p(mpa)为设计压力,[σ]

t

(mpa)为在设计温度下材料的许应力,w为焊缝接头强度降低系数,ej为焊接接头系数。

[0031]

实施例1:

[0032]

本实用新型粉煤热解装置烧炭器单独烘炉装置示意图如图1所示,先利用第一盲板3和第二盲板4切断了烧炭器与外部装置的连接,在烧炭器底部设置移动式柴油燃烧装置6,这样就可以对烧炭器进行单独加热,对烧炭器的高温衬里进行烘干烧结,如此就实现了烧炭器的单独烘炉,单独加热、单独过冬。本实用新型有效的减少了烧炭器烘炉时的启用工期,而且大大降低了烘炉能耗。

[0033]

实施例2:

[0034]

对烧炭器的高温耐磨衬里进行烘炉时温度曲线图如附图2所示,烘炉温度分为四个阶段,第一阶段从常温至150℃,以5~8℃/h的升温速率进行升温,当烧炭器密相温度达到150℃时,恒温24h;第二阶段从150℃至350℃,以10℃/h的升温速率进行升温,升温至350℃时,恒温24h;第三阶段从250℃至550℃,以15~20℃/h的升温速率进行升温,升温至550℃时,恒温24h;第四阶段为降温阶段,以10℃/h的速率降温,待各点温度降至40℃时,经化验分析合格,进入烧炭器内部检查烘炉情况,至此烘炉的工序结束。

[0035]

对于任何熟悉本领域的技术人员而言,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。