1.本实用新型属于煤化工技术领域,具体属于一种粉煤热解装置沉降器单独烘炉系统。

背景技术:

2.随着经济的发展,能源问题越来越成为各个国家重视的一部分,如何将能源更加高效的利用,成为了目前有待解决的问题。煤炭作为最主要化石能源,充分有效的开发煤炭及利用煤炭进行清洁生产意义重大。

3.目前国内低阶煤储量非常丰富,其中探明的褐煤资源总储量达到了300亿吨以上,大约占到了煤炭总保有量的13%。低阶煤因其品质差,利用率较低。伴随着煤矿综采技术的不断发展,块煤的产量占煤炭开采总量不足20%,而且还在不断下降,粉煤的产量在不断增加。如何将低阶粉煤价值最大程度利用是目前的研究重点。

4.由于低阶煤中挥发分含量较高,对其进行中低温热解,可以达到提质的目的,提高它们的热值,并且由于其反应条件温和,又可称之为“温和气化”,无需加氢或添加催化剂即可得到目的产品,因此粉煤热解技术成为煤炭提质技术发展的主流技术。

5.煤热解是指在隔绝空气的条件下持续加热分解,发生各种物理化学变化而转化为气体(煤气)、液体(焦油)、固体(半焦)三中形态产物的过程。煤热解技术根据热载体的不同,可分为气体热载体法、固体热载体法、固-气热载体热解和无热载体法。

6.粉煤热解过程中产生的粗煤气成分十分复杂,具有细粉颗粒小、密度小、细粉形状不规则、焦油蒸汽中重质组分含量多、细粉的粘结性较强等特点,容易造成装置管路、阀门堵塞,影响装置长周期稳定运行。因此气/固分离设备对粉煤热解技术的改进有着重大意义。

7.在粉煤热解反应设备中,沉降器就是对热解产物进行气/固快速分离场所,主要作用是提供热解油气与粉焦分离的场所。该设备在投用前需对其高温衬里进行烘干烧结,从而延长其衬里的使用寿命,而且该设备在冬季时需要进行防冻凝措施,因此需要对衬里进行7~10天烘炉,而在烘炉过程中,就必须启动一整套粉煤热解装置反应系统以及相关设备,其中包括一些大型辅助设备,例如主风机,汽轮机等,这些设备启动时,不仅启动工期长,而且能耗巨大。

技术实现要素:

8.为了解决现有技术中存在的问题,本实用新型提供一种粉煤热解装置沉降器单独烘炉系统,解决现有技术中对沉降器进行烘炉时,主风机和汽轮机这些大型设备均需启用,启动工期较长,能耗巨大的问题,降低了烘炉过程中的能耗。

9.为实现上述目的,本实用新型提供如下技术方案:一种粉煤热解装置沉降器单独烘炉系统,包括通过盲板与外部装置隔开的沉降器本体,所述沉降器本体底部的反应提升管上可拆卸连接有燃烧系统用于实现沉降器本体高温耐磨衬里的单独烘炉。

10.进一步的,所述燃烧系统为移动式柴油喷嘴燃烧系统。

11.进一步的,所述反应提升管包括竖直管段和水平管段,所述水平管段中设置有,所述竖直管段与盲板之间的水平管段接处可拆卸连接有燃烧系统。

12.进一步的,所述盲板为平面插板盲板,连接方式为法兰连接。

13.进一步的,所述盲板采用20#钢材质。

14.进一步的,所述盲板包括第一盲板和第二盲板,所述第一盲板设置在沉降器本体的沉降器斜管中,所述第二盲板设置在沉降器本体的反应提升管中,靠近燃烧系统设置。

15.进一步的,所述第一盲板的直径为1200mm。

16.进一步的,所述第二盲板的直径为1200mm。

17.与现有技术相比,本实用新型至少具有以下有益效果:

18.本实用新型的一种的粉煤热解装置沉降器单独烘炉装系统,利用盲板切断沉降器与外部设备之间的连接,盲板的材料成本较低,操作灵活简单并且隔绝效果较好;利用与沉降器连接的燃烧系统给沉降器单独加热,对其衬里进行烘炉7~10d,从而实现沉降器的单独烘炉,大大缩短烘炉工序的启动工期。

19.进一步的,本实用新型采用移动式柴油喷嘴燃烧系统,加热成本低,而且燃料选用柴油,更为环保;并且采用移动式柴油喷嘴燃烧系统对沉降器直接加热可以替代启用主风机时使用的汽轮机,节省蒸汽,启用成本降低,可以达到更好降低能耗的效果。

附图说明

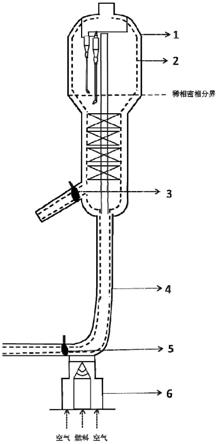

20.图1为本实用新型中沉降器单独烘炉结构示意图;

21.图2为本实用新型中沉降器的衬里烘炉时温度曲线图;

22.附图中:1-沉降器本体、2-高温耐磨衬里、3-第一盲板、4-反应提升管、5-第二盲板、6-燃烧系统。

具体实施方式

23.下面结合附图和具体实施方式对本装置作进一步的说明。

24.如图1所示,一种粉煤热解装置沉降器单独烘炉系统,包括与外部装置隔开的沉降器本体1,沉降器本体1底部连接有反应提升管4,反应提升管4包括竖直管段和水平管段,竖直管段与水平管段的连通处可拆卸连接有燃烧系统6,用于实现给沉降器单独加热,可满足单独加热至0-800℃的要求,对沉降器本体1的高温耐磨衬里2进行烘炉7~10d,从而实现沉降器的单独烘炉,在冬季做好设备的单独过冬防冻凝措施。

25.本实用新型在沉降器本体1的沉降器斜管和反应提升管4中均设置有盲板,用于切断沉降器与外部装置的连通,实现沉降器的单独烘炉;

26.优选的,盲板包括第一盲板3和第二盲板5,第一盲板3和第二盲板5均为平面插板盲板,其连接方式选择法兰连接。

27.优选的,第一盲板3设置在沉降器斜管中,第一盲板3采用20#钢材质,直径为1200mm;

28.优选的,第二盲板5设置在反应提升管4的水平管段内上,并靠近燃烧系统6设置;

29.优选的,第二盲板5均选用20#钢材质,第二盲板5的直径为1200mm。

30.优选的,盲板的厚度计算依照行业标准sh/t 3425-2011《石油化工钢制管道用盲板》中计算公式:

[0031][0032]

t

pd

=tm c

[0033]

式中:

[0034]

tm(mm)为盲板计算厚度,dg(mm)为法兰垫片的内径,p(mpa)为设计压力,[σ]t(mpa)为在设计温度下材料的许应力,w为焊缝接头强度降低系数,ej为焊接接头系数,tpd(mm)为盲板的设计厚度,c(mm)为厚度附加量。

[0035]

优选的,燃烧系统6为移动式柴油喷嘴燃烧系统。

[0036]

优选的,燃烧系统6中主要包括雾化器,一次通风风机,燃料油进料管道;

[0037]

优选的,沉降器本体1的椎体以上为稀相段,椎体以下包括椎体为密相段。

[0038]

本实用新型先利用盲板切断了烧炭器和沉降器之间的连接,在反应提升管4底部设置柴燃烧系统6,这样就可以对沉降器本体1进行单独加热,对沉降器本体1的高温耐磨衬里2进行烘干烧结,如此就实现了沉降器的单独烘炉,单独加热、单独过冬。本实用新型极有效的减少了沉降器烘炉的启用工期,而且大大降低了烘炉能耗。

[0039]

本实用新型的粉煤热解装置沉降器单独烘炉系统对沉降器本体1的高温耐磨衬里2进行烘炉时温度曲线图如附图2所示,烘炉温度分为四个阶段,第一阶段从常温至150℃,以5~8℃/h的升温速率进行升温,当沉降器密相温度达到150℃时,恒温24h;第二阶段从150℃至350℃,以10℃/h的升温速率进行升温,升温至350℃时,恒温24h;第三阶段从250℃至550℃,以15~20℃/h的升温速率进行升温,升温至550℃时,恒温24h;第四阶段为降温阶段,以10℃/h的速率降温,待各点温度降至40℃时,经化验分析合格,进入沉降器内部检查烘炉情况,至此烘炉的工序结束。

[0040]

对于任何熟悉本领域的技术人员而言,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。