1.本申请涉及板材切割的技术领域,尤其是涉及一种用于自动切割机的限位机构。

背景技术:

2.在板材的加工过程中,通常需要将其进行切割,使其成为指定的规格。

3.目前,在板材切割时,板材将搁置在工作台上,工作台上的夹具将把板材限位固定,工人将通过移动式切割机对板材进行切割。

4.针对上述中的相关技术,发明人认为存在以下缺陷:板材在每次切割之前均需要使用夹具进行限位固定,板材在每次切割之后均需要取消夹具对板材的限位固定,导致板材的加工效率较为低下,因此需要改进。

技术实现要素:

5.为了提高板材的切割效率,本申请提供一种用于自动切割机的限位机构。

6.本申请提供的一种用于自动切割机的限位机构,采用如下的技术方案:一种用于自动切割机的限位机构,包括工作台,工作台上设有供板材侧部贴靠的定位板和两块分设于定位板左右两侧并供板材搁置的支撑板,支撑板沿两块支撑板的排布方向滑移连接于工作台,支撑板上设有若干沿支撑板的滑移方向依次排布的弹性组件,弹性组件在竖直方向上运动。

7.通过采用上述技术方案,因支撑板可在工作台上滑动,且弹性组件沿支撑板滑移方向依次排布,故当板材放置在支撑板上并贴靠于定位板时,位于板材正下方的弹性组件将被板材下压,未被板材下压的其中两组弹性组件将共同夹持于板材,实现了对板材的快速限位固定,从而提高了板材的切割效率。

8.可选的,所述弹性组件包括沿竖直方向滑动穿设于支撑板的限位柱,限位柱的下端通过弹簧连接于支撑板的下表面。

9.通过采用上述技术方案,位于板材正下方的限位柱将被板材下压,直至限位柱的上端与支撑板的上表面齐平,使得板材下表面能够贴合于支撑板上表面,提高了板材的稳定性。

10.可选的,所述工作台的上表面设有与定位板呈错位设置的切割槽和两个供支撑板滑动嵌设的滑槽,支撑板的上表面与工作台的上表面齐平。

11.通过采用上述技术方案,滑槽实现了对支撑板的收纳,使得搁置在支撑板上的板材能够贴合于工作台的上表面,进一步提高了板材的稳定性。

12.可选的,所述滑槽的槽壁上转动连接有沿支撑板滑移方向延伸的丝杆,丝杆螺纹配合于支撑板。

13.通过采用上述技术方案,丝杆既能够带动支撑板滑动,又实现了对支撑板的锁紧固定。

14.可选的,所述滑槽槽壁上安装有与丝杆呈同轴向设置的限位杆,限位杆滑动穿设

于支撑板。

15.通过采用上述技术方案,限位杆既实现了对支撑板运动方向的限位,又实现了对支撑板的支撑,提高了支撑板的稳定性。

16.可选的,所述工作台上设有沿支撑板滑移方向设置的刻度。

17.通过采用上述技术方案,方便了工人快速确定板材的切割位置。

18.可选的,所述支撑板上设有若干贯穿于支撑板上下表面的排屑槽。

19.通过采用上述技术方案,在板材的切割过程中,落到支撑板上的木屑将从排屑槽掉落至支撑板下方,使得支撑板上不易堆积木屑,以免木屑影响后续板材在支撑板上的搁置。

20.可选的,所述排屑槽的横截面面积自下而上逐渐增大。

21.通过采用上述技术方案,方便了支撑板上的木屑通过排屑槽掉落至支撑板下方。

22.综上所述,本申请包括以下有益技术效果:

23.1.当板材放置在支撑板上并贴靠于定位板时,位于板材正下方的弹性组件将被板材下压,未被板材下压的其中两组弹性组件将共同夹持于板材,实现了对板材的快速限位固定,从而提高了板材的切割效率;

24.2.板材在切割过程中将贴合于支撑板和工作台的上表面,提高了板材的稳定性;

25.3.在板材的切割过程中,落到支撑板上的木屑将从排屑槽掉落至支撑板下方,使得支撑板上不易堆积木屑,以免木屑影响后续板材在支撑板上的搁置。

附图说明

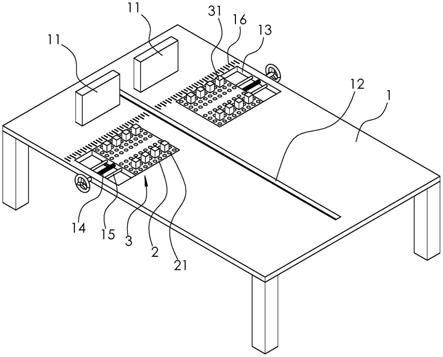

26.图1是本申请实施例中整体结构示意图;

27.图2是本申请实施例中表示支撑板的剖视结构示意图。

28.附图标记:1、工作台;11、定位板;12、切割槽;13、滑槽;14、丝杆;15、限位杆;16、刻度;2、支撑板;21、排屑槽;3、弹性组件;31、限位柱;32、弹簧。

具体实施方式

29.以下结合附图1-2对本申请作进一步详细说明。

30.本申请实施例公开一种用于自动切割机的限位机构。如图1所示,一种用于自动切割机的限位机构,包括工作台1,工作台1的上表面固定有两块定位板11,当板材放置在工作台1上后,板材的边部能够贴靠于定位板11,实现了对板材的定位。

31.工作台1的上表面设有切割槽12,刀具能够在切割槽12内移动旋转,方便了刀具将板材切断;且刀具位于两块定位板11之间,使得刀具不易与定位板11发生碰撞。

32.工作台1上设有两个滑槽13,滑槽13内沿水平方向滑动嵌设有支撑板2,支撑板2的上表面与工作台1的上表面齐平,两块支撑板2分设于定位板11的左右两侧,支撑板2在滑槽13的滑动方向与两块支撑板2的排布方向相同。

33.如图1和图2所示,支撑板2上设有若干沿滑槽13的长度方向依次排布的弹性组件3,且弹性组件3沿滑槽13的宽度方向也设有两组;弹性组件3包括沿竖直方向滑动穿设于支撑板2的限位柱31,限位柱31的下端通过弹簧32连接于支撑板2的下表面。当板材搁置在工作台1上后,板材还将压在两块支撑板2上,位于板材正下方的限位柱31将被板材下压,直至

限位柱31的上端与支撑板2的上表面齐平;未被板材下压的其中两个限位柱31将共同夹持于板材,实现了对不同规格板材的快速限位固定,从而提高了板材的切割效率。

34.滑槽13内设有沿滑槽13长度方向延伸的丝杆14和两根限位杆15,丝杆14转动连接于滑槽13槽壁并螺纹配合于支撑板2,限位杆15安装在滑槽13槽壁上并滑动穿设于支撑板2。通过旋转丝杆14,即可使得支撑板2在滑槽13内水平滑动,此时限位柱31能够夹持于更多不同规格的板材。

35.工作台1上设有沿支撑板2滑移方向设置的刻度16,方便了工人快速确定板材的切割位置。支撑板2上设有若干贯穿于支撑板2上下表面的排屑槽21,排屑槽21的横截面面积自下而上逐渐增大,故板材在切割时落到支撑板2上的木屑将从排屑槽21掉落至支撑板2下方,使得支撑板2上不易堆积木屑,以免木屑影响后续板材在支撑板2上的搁置。

36.本申请实施例一种用于自动切割机的限位机构的实施原理为:当板材放置在工作台1和支撑板2上后,板材的边部将贴靠于定位板11,位于板材正下方的限位柱31将被板材下压,直至限位柱31的上端与支撑板2的上表面齐平;未被板材下压的其中两个限位柱31将共同夹持于板材,实现了对不同规格板材的快速限位固定,从而提高了板材的切割效率。

37.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

技术特征:

1.一种用于自动切割机的限位机构,其特征在于:包括工作台(1),工作台(1)上设有供板材侧部贴靠的定位板(11)和两块分设于定位板(11)左右两侧并供板材搁置的支撑板(2),支撑板(2)沿两块支撑板(2)的排布方向滑移连接于工作台(1),支撑板(2)上设有若干沿支撑板(2)的滑移方向依次排布的弹性组件(3),弹性组件(3)在竖直方向上运动。2.根据权利要求1所述的一种用于自动切割机的限位机构,其特征在于:所述弹性组件(3)包括沿竖直方向滑动穿设于支撑板(2)的限位柱(31),限位柱(31)的下端通过弹簧(32)连接于支撑板(2)的下表面。3.根据权利要求1所述的一种用于自动切割机的限位机构,其特征在于:所述工作台(1)的上表面设有与定位板(11)呈错位设置的切割槽(12)和两个供支撑板(2)滑动嵌设的滑槽(13),支撑板(2)的上表面与工作台(1)的上表面齐平。4.根据权利要求3所述的一种用于自动切割机的限位机构,其特征在于:所述滑槽(13)的槽壁上转动连接有沿支撑板(2)滑移方向延伸的丝杆(14),丝杆(14)螺纹配合于支撑板(2)。5.根据权利要求4所述的一种用于自动切割机的限位机构,其特征在于:所述滑槽(13)槽壁上安装有与丝杆(14)呈同轴向设置的限位杆(15),限位杆(15)滑动穿设于支撑板(2)。6.根据权利要求1所述的一种用于自动切割机的限位机构,其特征在于:所述工作台(1)上设有沿支撑板(2)滑移方向设置的刻度(16)。7.根据权利要求1所述的一种用于自动切割机的限位机构,其特征在于:所述支撑板(2)上设有若干贯穿于支撑板(2)上下表面的排屑槽(21)。8.根据权利要求7所述的一种用于自动切割机的限位机构,其特征在于:所述排屑槽(21)的横截面面积自下而上逐渐增大。

技术总结

本申请涉及板材切割的技术领域,尤其是涉及一种用于自动切割机的限位机构,其包括工作台,工作台上设有供板材侧部贴靠的定位板和两块分设于定位板左右两侧并供板材搁置的支撑板,支撑板沿两块支撑板的排布方向滑移连接于工作台,支撑板上设有若干沿支撑板的滑移方向依次排布的弹性组件,弹性组件在竖直方向上运动。本申请能够提高板材的切割效率。本申请能够提高板材的切割效率。本申请能够提高板材的切割效率。

技术研发人员:顾海颖 赵晓勇 顾华 操红显 王春徳

受保护的技术使用者:南阳市广利建材有限公司

技术研发日:2021.10.21

技术公布日:2022/4/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。