1.本实用新型涉及玻璃生产加工技术领域,具体涉及一种密封装置,尤其是一种用于浮法玻璃锡槽的密封装置。

背景技术:

2.在浮法玻璃生产中,拉边机是浮法玻璃成型的核心设备,拉边机包括具有一定长度的机杆,使用时,机杆通过锡槽边封插入锡槽内,在机杆的最前端设有旋转的拉边轮,用以将玻璃带拉成一定厚度的玻璃板。

3.由于拉杆机的机杆是通过锡槽边封插入到锡槽内的,故拉边机的机杆在从锡槽边封穿入锡槽内的位置与锡槽边封之间是存在缝隙的,现有技术中机杆与锡槽边封之间的缝隙是通过拉边机波纹管来实现密封的,拉边机波纹管的一端与锡槽边封进行密封连接,拉边机波纹管的另一端通过尾部密封套与机杆进行连接,由于在实际使用过程中,拉边机的机杆在正常生产时需要不断的进出,因此为了方便拉边机机杆的进出,拉边机波纹管的尾部密封套与机杆之间始终有至少1mm左右的缝隙,该缝隙的存在会影响到锡槽的密封,尤其在生产电子超薄玻璃(厚度0.3~1.0mm)时,在锡槽两边将布置12对到20对左右的拉边机用以将玻璃拉成超薄玻璃,如此多的拉边机波纹管的尾部密封套与机杆之间的缝隙密封不严,将严重影响到锡槽的密封效果,而锡槽密封效果差将会使得锡槽内的锡液氧化污染加剧,增加锡化合物的产生,使生产出的玻璃板出现粘附物、沾锡和滴落物的概率大大增加,进而严重影响到生产出的玻璃板的合格率及产量。

技术实现要素:

4.针对现有技术存在的上述不足,本实用新型要解决的技术问题是:如何提供一种能够对波纹管尾部密封套与机杆之间的缝隙进行二次密封,进而保证锡槽的整体密封效果,大大减轻锡槽内锡液的氧化速率,降低玻璃板出现粘附物、沾锡和滴落物的概率,从而保证生产出的玻璃板和合格率和产量的用于浮法玻璃锡槽的密封装置。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种密封装置,所述密封装置用于浮法玻璃的锡槽,所述密封装置包括:

7.机杆;

8.波纹管,所述波纹管套设于所述机杆,所述波纹管的一端与所述锡槽密封连接;

9.尾部密封套,所述尾部密封套设于所述波纹管远离所述锡槽的另一端;以及

10.二次密封件,所述二次密封件的一端密封于所述波纹管,另一端密封于所述机杆,所述二次密封件套设于所述尾部密封套的外侧,且所述二次密封件沿所述机杆长度方向伸缩设置。

11.本实用新型的工作原理是:本实用新型通过在波纹管的尾部密封套和机杆之间增设二次密封件,二次密封件沿机杆长度方向的两端分别与波纹管和机杆位置进行密封连接,由此利用二次密封件实现了对尾部密封套和机杆之间缝隙的二次密封,从而通过波纹

管和二次密封件的共同作用,实现了对锡槽和拉杆机连接位置的全密封效果,同时二次密封件的设计使得机杆在沿其长度方向具有一定的活动余量,以此来保证机杆的正常工作,因此本方案能够对波纹管尾部密封套与机杆之间的缝隙进行二次密封,进而保证锡槽的整体密封效果,大大减轻锡槽内锡液的氧化速率,降低玻璃板出现粘附物、沾锡和滴落物的概率,从而保证生产出的玻璃板和合格率和产量。

12.可选的,在所述尾部密封套上设有隔热件,所述二次密封件沿所述机杆长度方向的两端分别与所述隔热件和所述机杆密封连接。

13.这样,本方案通过在尾部密封套上套设隔热件,并将二次密封件安装在隔热件上,利用隔热件对二次密封件进行隔热保护,大大降低传递到二次密封件处的热量,从而有效保护二次密封件免于被烧坏,这样不仅可以增加二次密封件的使用寿命,同时也有利于降低对二次密封件材质的要求,尤其是耐高温耐火的要求,在保证功能效果的同时更具实用性,同时降低物资成本降低物资成本。

14.可选的,所述二次密封件用于与所述机杆连接的位置的内径尺寸与对应位置所述机杆的外径尺寸相适应,所述二次密封件用于与所述隔热件连接的位置的内径尺寸与对应位置所述隔热件的外径尺寸相适应。

15.这样,二次密封件两端用于与机杆和隔热件连接处的内径分别与对应位置机杆和隔热件的外径尺寸相适应,在方便二次密封件安装的同时,还能提高二次密封件两端密封连接的可靠性。

16.可选的,所述尾部密封套上还设有尾部凸起,以用于对缠绕在所述尾部密封套上的所述隔热件进行限位;

17.所述尾部密封套包括沿径向依次设置的石墨环和尾部密封钢环,在所述机杆上设置所述尾部密封套的位置还套设有限位件,所述限位件沿径向方向的两端均凸出于对应位置的所述尾部密封钢环,且所述限位件沿径向方向凸出于对应位置所述尾部密封钢环的部分形成尾部凸起。

18.这样,通过在尾部密封套上设置尾部凸起,可以防止缠绕在尾部密封套表面的陶瓷纤维棉发生位移或脱落,保证安装结构的牢固可靠。

19.可选的,所述二次密封件用于与所述隔热件连接的一侧的内径大于所述二次密封件用于与所述机杆连接的一侧的内径;

20.所述二次密封件的内径整体呈从靠近所述尾部密封套的一侧向远离所述尾部密封套的一侧阶梯式减小的结构形式。

21.这样,二次密封件用于与隔热件连接的一侧的内径大于二次密封件用于与机杆连接的一侧的内径,这样使得二次密封件整体呈大小头的结构设计,这种设计可以在保证密封连接的前提下减小对拉边机空间的占用,同时方便日常的密封操作。

22.同时,二次密封件的内径整体呈从靠近尾部密封套的一侧向远离尾部密封套的一侧阶梯式减小的结构形式,这样可以减少使用过程中二次密封件两端密封位置的相互拉扯,进而避免密封位置处结构的损坏,保证使用过程中的密封效果。

23.可选的,所述二次密封件在沿所述机杆的长度方向上具有伸缩量;

24.所述二次密封件在沿所述机杆的长度方向上具有的伸缩量为500~800mm。

25.这样,500~800mm的伸缩量可以较好的满足机杆进出的工作需求。

26.可选的,所述二次密封件用于与所述机杆连接的位置还填充有密封胶。

27.这样,通过在二次密封件与机杆连接的位置填充密封胶,利用密封胶对连接处进行二次密封,从而进一步保证密封效果。

28.可选的,所述二次密封件的两端分别通过第一紧固件和第二紧固件与所述隔热件和所述机杆进行连接。

29.这样,通过第一紧固件和第二紧固件实现对二次密封件两端的固定连接。

30.可选的,所述第一紧固件包括沿所述机杆长度方向设置的多个第一喉箍,所述第二紧固件包括沿所述机杆长度方向设置的多个第二喉箍。

31.这样,二次密封件的两端分别通过喉箍与隔热件和机杆进行连接,喉箍不仅可以实现紧固效果,同时密封效果好,且拆卸方便位置可调,同时结构更简单,由此喉箍的连接方式在保证密封性能的前提下还能方便二次密封件与隔热件和机杆之间的安装和拆卸,同时,多个第一喉箍可以在机杆的长度方向对二次密封件和隔热件之间进行多次密封,进而保证二次密封件和隔热件之间的密封效果,同样多个第而喉箍可以在机杆的长度方向对二次密封件和机杆之间进行多次密封,进而保证二次密封件和机杆之间的密封效果。

32.可选的,所述二次密封件包括钢丝骨架和安装在所述钢丝骨架上的阻燃布,所述阻燃布的耐火度不小于200℃。

33.这样,钢丝骨架保持二次密封件整体架构,阻燃布安装在钢丝骨架上,保证阻燃布具有一定的耐火性能,可以防止阻燃布在工作时的损坏。

34.与现有技术相比,本实用新型还具有以下优点:

35.1、利用二次密封件和波纹管的共同作用,实现对锡槽和拉杆机连接位置的全密封效果,同时,通过进一步在二次密封件和机杆的连接位置填充密封胶,更加有效的提高密封效果。

36.2、本方案利用二次密封件对波纹管的尾部密封套与机杆之间的缝隙进行二次密封后,锡槽槽内露点可提升至少-3℃,槽压至少提高5pa,或者保护气体可减少至少100nm3/h,节约制氮成本至少5%。

37.3、通过二次密封后,将显著减缓锡槽内锡液的氧化速率,提升产品良率至少5%,或者在良率保持不变的条件下,可推迟吹扫锡槽30天,提高设备正常开机率。

38.4、本方案的锡槽密封装置,能大大减缓锡液氧化速率,更好的解决玻璃锡缺陷、粘附物和滴落物的产生,提升玻璃板的质量和产量,带来显著的经济效益。

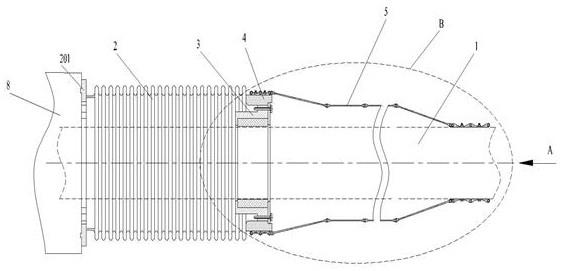

附图说明

39.图1为本实用新型密封装置的结构示意图;

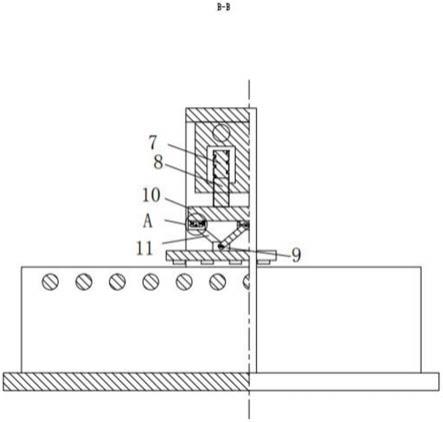

40.图2为图1中b处的放大示意图;

41.图3为图1的a向视图。

42.附图标记说明:机杆1、波纹管2、波纹管前端201、尾部密封套3、石墨环301、尾部密封钢环302、限位件303、尾部凸起304、隔热件4、二次密封件5、软连接小头501、钢丝骨架502、阻燃布503、软连接大头504、第一紧固件6、第二紧固件7、锡槽8。

具体实施方式

43.下面将结合附图及实施例对本实用新型作进一步说明。

44.如附图1所示,在浮法玻璃生产中,在锡槽8的两边布置有多对拉边机,拉边机上设有机杆1,机杆1通过锡槽边封插入锡槽8内,在机杆1的最前端设有旋转的拉边轮,用以将玻璃带拉成一定厚度的玻璃板,在机杆1穿入锡槽边封的位置处设有波纹管2,波纹管前端201用于与锡槽边封密封连接,波纹管2后端设有尾部密封套3,波纹管2利用该尾部密封套3实现与机杆1之间的连接,本方案在现有波纹管2密封结构的基础上,通过增加设置二次密封件5,利用二次密封件5来实现对尾部密封套3与机杆1之间缝隙的二次密封。

45.具体的,本方案中的密封装置用于浮法玻璃的锡槽,密封装置包括:机杆1、波纹管2、尾部密封套3以及二次密封件5。

46.波纹管2套设于机杆1,波纹管2的一端与锡槽8密封连接;尾部密封套3设于波纹管2远离锡槽8的另一端;二次密封件5的一端密封于波纹管2,另一端密封于机杆1,二次密封件5套设于尾部密封套3的外侧,且二次密封件5沿机杆1长度方向伸缩设置。

47.本方案的工作原理是:通过在波纹管2的尾部密封套3和机杆1之间增设二次密封件5,二次密封件5沿机杆1长度方向的两端分别与波纹管2和机杆1位置进行密封连接,由此利用二次密封件5实现了对尾部密封套3和机杆1之间缝隙的二次密封,从而通过波纹管2和二次密封件5的共同作用,实现了对锡槽8和拉杆机连接位置的全密封效果,同时二次密封件5的设计使得机杆1在沿其长度方向伸缩设置,继而二次密封件5具有一定的活动余量,以此来保证机杆1的正常工作,因此本方案能够对波纹管2尾部密封套3与机杆1之间的缝隙进行二次密封,进而保证锡槽8的整体密封效果,大大减轻锡槽8内锡液的氧化速率,降低玻璃板出现粘附物、沾锡和滴落物的概率,从而保证生产出的玻璃板和合格率和产量。

48.在本实施例中,在尾部密封套3上设有隔热件4,二次密封件5沿机杆1长度方向的两端分别与隔热件4和机杆1密封连接。

49.这样,本方案通过在尾部密封套3上套设隔热件4,并将二次密封件5安装在隔热件4上,利用隔热件4对二次密封件5进行隔热保护,大大降低传递到二次密封件5处的热量,从而有效保护二次密封件5免于被烧坏,这样不仅可以增加二次密封件5的使用寿命,同时也有利于降低对二次密封件5材质的要求,尤其是耐高温耐火的要求,在保证功能效果的同时更具实用性,同时降低物资成本降低物资成本。

50.在本实施例中,二次密封件5用于与机杆1连接的位置的内径尺寸与对应位置机杆1的外径尺寸相适应,二次密封件5用于与隔热件4连接的位置的内径尺寸与对应位置隔热件4的外径尺寸相适应。

51.这样,二次密封件5两端用于与机杆1和隔热件4连接处的内径分别与对应位置机杆1和隔热件4的外径尺寸相适应,在方便二次密封件5安装的同时,还能提高二次密封件5两端密封连接的可靠性。

52.在本实施例中,隔热件4为陶瓷纤维棉。

53.这样,陶瓷纤维棉是一种高效的绝热材料,具有重量轻、强度高、抗氧化、导热率低、柔软性好、耐腐蚀、热容小及隔音等特点。

54.如附图2所示,在本实施例中,在尾部密封套3上还设有尾部凸起304,以用于对缠绕在尾部密封套3上的隔热件4进行限位。

55.这样,通过在尾部密封套3上设置尾部凸起304,可以防止缠绕在尾部密封套3表面的陶瓷纤维棉发生位移或脱落,保证安装结构的牢固可靠。

56.在本实施例中,尾部密封套3包括沿径向依次设置的石墨环301和尾部密封钢环302,在机杆1上设置尾部密封套3的位置还套设有限位件303,限位件303沿径向方向的两端均凸出于对应位置的尾部密封钢环302,且限位件303沿径向方向凸出于对应位置尾部密封钢环302的部分形成尾部凸起304。

57.在本实施例中,二次密封件5用于与隔热件4连接的一侧的内径大于二次密封件5用于与机杆1连接的一侧的内径。

58.这样,二次密封件5用于与隔热件4连接的一侧的内径大于二次密封件5用于与机杆1连接的一侧的内径,这样使得二次密封件5整体呈大小头的结构设计,这种设计可以在保证密封连接的前提下减小对拉边机空间的占用,同时方便日常的密封操作。

59.在本实施例中,二次密封件5的内径整体呈从靠近尾部密封套3的一侧向远离尾部密封套3的一侧阶梯式减小的结构形式。

60.这样,二次密封件5的内径整体呈从靠近尾部密封套3的一侧向远离尾部密封套3的一侧阶梯式减小的结构形式,这样可以减少使用过程中二次密封件5两端密封位置的相互拉扯,进而避免密封位置处结构的损坏,保证使用过程中的密封效果。

61.在本实施例中,二次密封件5在沿机杆1的长度方向上具有伸缩量。

62.这样,二次密封件5在沿机杆1的长度方向上具有伸缩量,利用该伸缩量可以满足机杆1进出的工作需求。

63.在本实施例中,二次密封件5在沿机杆1的长度方向上具有500~800mm的伸缩量,具体的,该伸缩量可以为500mm、600mm、700mm或800mm。

64.这样,500~800mm的伸缩量可以较好的满足机杆1进出的工作需求。

65.在本实施例中,二次密封件5用于与机杆1连接的位置还填充有密封胶。

66.这样,通过在二次密封件5与机杆1连接的位置填充密封胶,利用密封胶对连接处进行二次密封,从而进一步保证密封效果。

67.如附图3所示,在本实施例中,二次密封件5的两端分别通过第一紧固件6和第二紧固件7与隔热件4和机杆1进行连接。

68.这样,通过第一紧固件6和第二紧固件7实现对二次密封件5两端的固定连接。

69.在本实施例中,第一紧固件6和第二紧固件7均为喉箍。

70.这样,二次密封件5的两端分别通过喉箍与隔热件4和机杆1进行连接,喉箍不仅可以实现紧固效果,同时密封效果好,且拆卸方便位置可调,同时结构更简单,由此喉箍的连接方式在保证密封性能的前提下还能方便二次密封件5与隔热件4和机杆1之间的安装和拆卸。

71.在本实施例中,第一紧固件6包括沿机杆1长度方向设置的多个第一喉箍,第二紧固件7包括沿机杆1长度方向设置的多个第二喉箍。

72.这样,多个第一喉箍可以在机杆1的长度方向对二次密封件5和隔热件4之间进行多次密封,进而保证二次密封件5和隔热件4之间的密封效果,同样多个第二喉箍可以在机杆1的长度方向对二次密封件5和机杆1之间进行多次密封,进而保证二次密封件5和机杆1之间的密封效果。

73.在本实施例中,二次密封件5包括钢丝骨架502和安装在钢丝骨架502上的阻燃布503。

74.这样,钢丝骨架502保持二次密封件5整体架构,阻燃布503安装在钢丝骨架502上。

75.在本实施例中,阻燃布503的耐火度不小于200℃。

76.这样,保证阻燃布503具有一定的耐火性能,防止阻燃布503在工作时的损坏。

77.与现有技术相比,本实用新型利用二次密封件5和波纹管2的共同作用,实现对锡槽8和拉杆机连接位置的全密封效果,同时,通过进一步在二次密封件5和机杆1的连接位置填充密封胶,更加有效的提高密封效果。本方案利用二次密封件5对波纹管2的尾部密封套3与机杆1之间的缝隙进行二次密封后,锡槽8槽内露点可提升至少-3℃,槽压至少提高5pa,或者保护气体可减少至少100nm3/h,节约制氮成本至少5%。通过二次密封后,将显著减缓锡槽8内锡液的氧化速率,提升产品良率至少5%,或者在良率保持不变的条件下,可推迟吹扫锡槽830天,提高设备正常开机率。本方案的锡槽8密封装置,能大大减缓锡液氧化速率,更好的解决玻璃锡缺陷、粘附物和滴落物的产生,提升玻璃板的质量和产量,带来显著的经济效益。

78.实施例一:

79.在某浮法生产线,相关技术中,使用17对以上的拉边机,漏气严重。为此,在安装拉边机时,先将二次密封件5套在机杆1上,软连接小头501在拉边机机座侧,软连接大头504在拉边机的拉边轮侧,再依次安装拉边机波纹管2和拉边机拉边轮,安装完成以后,将拉边机的机杆1从锡槽8的拉边机边封孔伸入锡槽8槽内,拉边机波纹管2的前端与锡槽8的拉边机边封对齐,用锡槽8的拉边机边封上的扣件固定拉边机波纹管2密封,实现对拉边机边封孔的密封;在拉边机的各项成型参数调整完成以后,在波纹管2的尾部密封套3的外表面均匀的缠绕一圈陶瓷纤维棉,波纹管2尾部密封套3外表有2道尾部凸起304,再将二次密封件5的软连接大头504套在陶瓷纤维棉上,利用3道第一喉箍和细铁丝组成的第一紧固件6将二次密封件5的软连接大头504锁紧在隔有陶瓷纤维棉的尾部密封套3上;再利用3道第二喉箍将二次密封件5的软连接小头501锁紧在拉边机机杆1,在二次密封件5的软连接大头504和软连接小头501间预留600mm伸缩量供拉边机机杆1进出操作。二次密封件5由硅胶防火的阻燃布503和钢圈骨架构成,二次密封件5无沙眼等透气缺陷。将软连接小头501与拉边机机杆1敷上密封胶,实现对拉边机波纹管2的尾部密封套3与机杆1之间缝隙的完全密封,检测锡槽8露点增加-3℃,槽压提高5pa,产品良率提高6.7%,不影响拉边机正常使用的同时,大大减轻锡液氧化速率,更好的解决了玻璃锡缺陷、粘附物和滴落物的产生。其中,喉箍的数量还可以是1道,也可以是2道,还可以是3道以上。

80.实施例二:

81.在某超薄电子玻璃浮法生产线上,相关技术中使用17对以下的拉边机,依然存在漏气情况。为此,在安装拉边机时,先将二次密封件5套在机杆1上,软连接小头501在拉边机机座侧,软连接大头504在拉边机的拉边轮侧,再依次安装拉边机的波纹管2密封和拉边机拉边轮,安装完成以后,将拉边机机杆1从锡槽8的拉边机边封孔伸入锡槽8槽内,拉边机的波纹管前端201与锡槽8的拉边机边封对齐,用锡槽8的拉边机边封上的扣件固定拉边机的波纹管2密封,实现对拉边机边封孔的密封,在拉边机的各项成型参数调整完成以后,在波纹管2的尾部密封套3表面均匀的缠绕一圈陶瓷纤维棉,波纹管2尾部密封套3外表有2道尾

部凸起304,再将二次密封件5的软连接大头504套在陶瓷纤维棉上,在陶瓷纤维棉上涂有耐高温密封胶,利用3道第一喉箍将二次密封件5的软连接大头504锁紧在隔有陶瓷纤维棉的波纹管2的尾部密封套3上;再利用3道第二喉箍将二次密封件5的软连接小头501锁紧在拉边机机杆1,在二次密封件5的软连接大头504和软连接小头501间预留800mm伸缩量供拉边机机杆1进出操作,二次密封件5由硅胶防火的阻燃布503和钢圈骨架构成,二次密封件5无沙眼等透气缺陷,实现对拉边机波纹管2尾部密封套3与机杆1之间缝隙的完全密封,在不影响拉边机正常使用的同时,大大减轻锡液氧化速率,更好的解决玻璃锡缺陷、粘附物和滴落物的产生。其中,喉箍的数量还可以是1道,也可以是2道,还可以是3道以上。

82.最后需要说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。