1.本实用新型涉及一种硫铵浓缩尾气回收装置。

背景技术:

2.传统硫铵浓缩工艺流程中,浓缩过程产生的尾气直接对空排放,不仅造成了资源浪费更造成了环境污染。

3.例如,公开号为cn 203108242u的在先申请披露了一种硫铵浓缩二效蒸发系统,其包括用于对来自丙烯腈单元的硫铵溶液进行浓缩处理的蒸发器、用于驱动硫铵溶液循环的循环泵、用于给蒸发器内的加热介质加热的蒸汽加热器、用于蒸发器所排放的蒸汽进行冷凝的冷凝器以及用于收集浓缩液的硫铵溶液罐;其中,所述蒸发器包括直接处理来自丙烯腈单元的硫铵溶液的一效蒸发器和处理来自一效蒸发器处理后的硫铵溶液的二效蒸发器,所述一效蒸发器通过蒸汽管道和硫铵溶液输送管道同时导通连接到二效蒸发器;所述蒸汽加热器与所述一效蒸发器连接,所述冷凝器和所述硫铵溶液罐分别与所述二效蒸发器导通连接。上述方案旨在提高能量利用率、降低蒸汽消耗和操作费用,提高环境和经济效益。

4.公开号为cn 106075943 a的在先申请披露了一种硫铵浓缩装置,其包括用于对来自丙烯腈单元的硫铵溶液进行浓缩处理的蒸发器、用于给蒸发器提供加热介质的蒸汽加热器、用于对蒸发器所排放的蒸汽进行冷凝的冷凝器以及用于收集浓缩液的硫铵溶液罐,蒸发器与所述的冷凝器之间设有硫铵分离器,硫铵分离器的下部与所述的蒸发器的上部连接,硫铵分离器的上部通过导管与所述的冷凝器的下部连接,硫铵分离器的底部分别通过回流管和出液管与所述的蒸发器的底部和硫铵溶液罐的上部连接。其还公开了一种硫铵浓缩装置的硫铵浓缩方法。上述硫铵浓缩装置和该装置的硫铵浓缩方法旨在提高能量利用率、降低蒸汽消耗和操作费用,减少设备的数量,降低设备运行的能耗。

5.公开号为cn 205759777 u的在先申请披露了一种硫铵浓缩装置,其包括用于对硫铵溶液进行浓缩处理的分离器、用于给分离器提供加热介质的加热器和用于对分离器所排放的蒸汽进行冷凝的冷凝器;其中,所述分离器至少包括三效分离器,各效分离器之间通过硫铵溶液输送管道连通;除一效加热器设置有外接加热蒸气管道外,其余各效加热器与上一效分离器的二次蒸汽管道相连通;所述冷凝器与最后一效分离器的二次蒸汽管道相连通。

6.上述现有专利及专利申请分别采用单效、双效、以及多效来生产不同浓度的硫铵溶液,流程中产生的尾气经洗涤塔后直接对空排放,造成了能源浪费及环境污染。

技术实现要素:

7.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种硫铵浓缩尾气回收装置,能对硫铵浓缩过程中产生的尾气进行回收利用,从而减少了原料的浪费,实现了尾气零排放,有利于改善生态环境。

8.本实用新型解决上述技术问题所采用的技术方案为:

9.一种硫铵浓缩尾气回收装置,包括用于对硫铵溶液进行蒸发浓缩的浓缩单元,还包括:

10.溶液罐,设于所述浓缩单元的下游,用于接收所述浓缩单元底部输出的液相,所述溶液罐的顶部设置有供气相输出的第一输出口;

11.工艺冷凝器,设于所述浓缩单元的下游,顶部通过第一管道与浓缩单元顶部的气相输出口相连接、用于接收浓缩单元输出的气相,所述工艺冷凝器的底部设置有供凝液输出的第二输出口,所述工艺冷凝器的侧部还开有靠近底部布置的第三输出口;

12.真空喷射冷凝器,设于所述工艺冷凝器的下游,所述真空喷射冷凝器顶部通过第三管道与所述工艺冷凝器的第三输出口相连接;

13.凝液罐,设于所述工艺冷凝器的下游,用于接收所述工艺冷凝器的第二输出口输出的凝液,所述凝液罐的顶部设置有供气相输出的第四输出口;

14.尾气缓冲罐,底部设置有供尾气进入的尾气输入口,该尾气输入口通过第四管道与所述真空喷射冷凝器的底部相连接、通过第五管道与所述溶液罐的第一输出口相连接、通过第六管道与所述凝液罐的第四输出口相连接;以及

15.急冷塔,通过水环真空泵与所述尾气缓冲罐顶部的气相输出口相连接。

16.优选地,所述的尾气回收装置还包括回收塔,所述水环真空泵的输入端通过第七管道与尾气缓冲罐顶部的气相输出口相连接,所述水环真空泵的输出端通过第八管道与急冷塔相连接、通过第九管道与回收塔相连接,且所述第八管道、第九管道上分别设置有能控制流体流通与否的阀门。当急冷塔出现故障无法接收尾气时,可暂时将尾气送至丙烯腈装置回收塔进行回收利用,这样可以维持尾气的稳定性,可以达到尾气零排放。

17.进一步优选,所述第七管道与第八管道之间连接有稳压管道,该稳压管道上设置有调节阀,且该调节阀与第七管道上游的压力检测器相联动。稳压管道及调节阀、压力检测器的设置,可保证硫铵浓缩系统的压力稳定。

18.优选地,所述浓缩单元包括蒸发器及分离罐,所述分离罐的底部与蒸发器的底部相连接,所述蒸发器的顶部与分离罐的侧下部相连接,所述蒸发器具有供中压中汽输入的蒸汽输入端及供中压凝液输出的凝液输出端。

19.一种应用有上述硫铵浓缩尾气回收装置的尾气回收方法,包括以下步骤:

20.经浓缩单元蒸发浓缩后,得到的浓硫铵溶液输入溶液罐中,得到的气相依次经过工艺冷凝器及真空喷射冷凝器后进入尾气缓冲罐,工艺冷凝器所得凝液进入凝液罐中,同时,溶液罐、凝液罐中的气相也输往尾气缓冲罐中;

21.尾气缓冲罐中的气体经水环真空泵进入急冷塔中回收利用。

22.与现有技术相比,本实用新型的优点在于:本实用新型采用尾气输送设备水环真空泵,将硫铵浓缩装置中冷凝器、凝液罐、溶液罐等产生的尾送气至丙烯腈装置的急冷塔,对尾气进行回收,急冷塔为硫铵生产源头装置,输送至此可保证物性相近,不会对设备或工艺流程造成不良影响,吸收率最高;另外,通过一套压力调节系统进行调节控制,保证整个系统的压力平衡;当急冷塔出现故障无法接收尾气时,可以暂时将尾气送至丙烯腈装置的回收塔进行回收利用,虽然吸收率低于急冷塔,但是可以保证尾气处理的稳定性;实现了尾气零排放,有利于改善生态环境,并且对尾气进行了回收利用,减少了原料的浪费。

附图说明

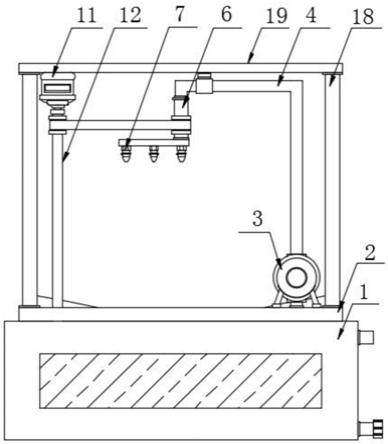

23.图1为本实用新型实施例的设备流程图。

具体实施方式

24.以下结合附图实施例对本实用新型作进一步详细描述。

25.如图1所示,本实施例的硫铵浓缩尾气回收装置包括用于对硫铵溶液进行蒸发浓缩的浓缩单元1,浓缩单元1包括蒸发器2及分离罐3,分离罐3的底部与蒸发器2的底部相连接,蒸发器2的顶部与分离罐3的侧下部相连接,蒸发器2具有供中压中汽输入的蒸汽输入端及供中压凝液输出的凝液输出端。

26.本实施例的硫铵浓缩尾气回收装置还包括:

27.溶液罐4,设于浓缩单元1的下游,用于接收浓缩单元1底部输出的液相,溶液罐4的顶部设置有供气相输出的第一输出口;

28.工艺冷凝器6,设于浓缩单元1的下游,顶部通过第一管道61与浓缩单元1顶部的气相输出口相连接、用于接收浓缩单元1输出的气相,工艺冷凝器6的底部设置有供凝液输出的第二输出口,工艺冷凝器6的侧部还开有靠近底部布置的第三输出口;

29.真空喷射冷凝器7,设于工艺冷凝器6的下游,真空喷射冷凝器7顶部通过第三管道72与工艺冷凝器6的第三输出口相连接;

30.凝液罐5,设于工艺冷凝器6的下游,用于接收工艺冷凝器6的第二输出口输出的凝液,凝液罐5的顶部设置有供气相输出的第四输出口;

31.尾气缓冲罐8,底部设置有供尾气进入的尾气输入口,该尾气输入口通过第四管道13与真空喷射冷凝器7的底部相连接、通过第五管道11与溶液罐4的第一输出口相连接、通过第六管道12与凝液罐5的第四输出口相连接;

32.急冷塔10,通过水环真空泵9与尾气缓冲罐8顶部的气相输出口相连接;

33.回收塔19,水环真空泵9的输入端通过第七管道14与尾气缓冲罐8顶部的气相输出口相连接,水环真空泵9的输出端通过第八管道15与急冷塔10相连接、通过第九管道91与回收塔19相连接,且第八管道15、第九管道91上分别设置有能控制流体流通与否的阀门。当急冷塔10出现故障无法接收尾气时,可暂时将尾气送至丙烯腈装置回收塔19进行回收利用,这样可以维持尾气的稳定性,可以达到尾气零排放。

34.第七管道14与第八管道15之间连接有稳压管道16,该稳压管道16上设置有调节阀17,且该调节阀17与第七管道14上游的压力检测器18相联动。稳压管道16及调节阀17、压力检测器18的设置,可保证硫铵浓缩系统的压力稳定。

35.本实施例应用有上述硫铵浓缩尾气回收装置的尾气回收方法,包括以下步骤:

36.经浓缩单元1蒸发浓缩后,得到的浓硫铵溶液输入溶液罐4中,得到的气相依次经过工艺冷凝器6及真空喷射冷凝器7后进入尾气缓冲罐8,工艺冷凝器6所得凝液进入凝液罐5中,同时,溶液罐4、凝液罐5中的气相也输往尾气缓冲罐8中;

37.尾气缓冲罐8中的气体经水环真空泵9进入急冷塔10中回收利用。

38.本实施例采用尾气输送设备水环真空泵9,将硫铵浓缩装置中冷凝器、凝液罐5、溶液罐4等产生的尾送气至丙烯腈装置的急冷塔10,对尾气进行回收,急冷塔10为硫铵生产源头装置,输送至此可保证物性相近,不会对设备或工艺流程造成不良影响,吸收率最高;另

外,通过一套压力调节系统进行调节控制,保证整个系统的压力平衡;当急冷塔10出现故障无法接收尾气时,可以暂时将尾气送至丙烯腈装置的回收塔19进行回收利用,虽然吸收率低于急冷塔,但是可以保证尾气处理的稳定性;实现了尾气零排放,有利于改善生态环境,并且对尾气进行了回收利用,减少了原料的浪费。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。