电子级三(二甲氨基)硅烷的合成装置及合成方法

技术领域

1.本发明涉及电子级三(二甲氨基)硅烷的合成领域,具体而言,涉及一种电子级三(二甲氨基)硅烷的合成装置及合成方法。

背景技术:

2.超大规模集成电路中基础器件的mos晶体管尺寸不断缩小,当sio2栅介质的厚度减小到纳米量级时,通过sio2的漏电流随厚度减小成指数增长。上述巨大的漏电流不仅严重影响到器件性能,而且最终会导致sio2不能起到绝缘作用。使用高介电常数(即高k材料)替代sio2是目前最有希望解决此问题的途径。高k材料的使用一方面能够使其保持相同电容密度,另一方面还能够使栅介质具有较大的物理厚度,从而避免了在超薄sio2栅介质中隧穿导致的漏电流问题。三(二甲氨基)硅烷作为前驱体源不仅具有较好的稳定性和较高的蒸汽压,而且表现出了相当高的反应性,所以这种有机硅源成了目前原子层法沉积sio2研究的热点。

3.现有文献(cn103172653a)提供了一种电子级三(二甲氨基)硅烷的合成方法,包括:惰性气体保护和反应温度

‑

78℃下,依次向反应器中加入一定量的二甲胺、正己烷、正丁基锂和三氯硅烷,彼此间发生反应制得三(二甲氨基)硅烷。该方法的缺点为:反应过程中反应条件十分苛刻,需要在

‑

78℃的低温条件下进行;但三氯氢硅和二甲胺的反应属于放热反应,温度极难控制;同时上述反应过程中会产生二甲胺的盐酸盐,这不仅使二甲胺的使用量增加,而且增大了后续的过滤成本。

4.另一篇现有文献(cn

‑

110325539a)也提供了一种电子级三(二甲氨基)硅烷的合成方法,包括:以金属mg、二甲胺和三氯氢硅为原料,以正庚烷为溶液,在5~85℃下进行三(二甲氨基)硅烷的制备。该方法对反应温度的控制进行了改善,通过添加mg粉,减少了二甲胺的使用量。缺点为:该工艺的温度需要在5~85℃之间进行高低温转换,因而对反应釜的要求较高;同时反应过程中伴随有大量氢气的产生,增加了系统的安全隐患,降低了系统的安全性。

5.鉴于上述问题存在,有必要提供一种反应温度较为稳定、成本低及安全性高的电子级三(二甲氨基)硅烷的合成方法。

技术实现要素:

6.本发明的主要目的在于提供一种电子级三(二甲氨基)硅烷的合成装置及合成方法,以解决现有的合成方法存在反应温度较难控制和反应成本较高及存在安全隐患的问题。

7.为了实现上述目的,本发明一方面提供了一种电子级三硅烷的合成装置,电子级三硅烷的合成装置包括:原料预混合装置、反应单元、加压装置和纯化单元,原料预混合装置设置有氯接收剂入口、氯化二甲氨入口、溶剂入口和混合液出口;反应单元设置有惰性气氛入口、混合液入口、三氯氢硅入口和粗产品出口,混合液入口与混合液出口连通设置;加

压装置用于调节反应单元中的压力;及纯化单元设置有纯化入口和排料口,纯化入口与粗产品出口通过粗产品输送管路连通设置。

8.进一步地,反应单元包括:反应装置和精馏装置,反应装置设置有混合液入口、三氯氢硅入口和合成产物出口;精馏装置设置蒸馏入口、塔顶产物出口和粗产品出口,蒸馏入口与合成产物出口连通设置。

9.进一步地,纯化单元包括:络合装置和除杂装置,络合装置设置有金属络合剂入口、纯化入口和络合产物出口,纯化入口与粗产品出口连通;及除杂装置设置有过滤入口和电子级三硅烷出口,过滤入口与络合产物出口通过络合产物输送管路连通。

10.进一步地,络合装置的内部设置有金属络合剂层,金属络合剂层选自有机磷酸盐层、氨基羟酸层或羟氨基羟酸层。

11.进一步地,有机磷酸盐层选自乙二胺四甲叉膦酸钠层、二乙烯三胺五甲叉膦酸盐层或氨基三甲叉膦酸盐层;氨基羟酸层选自氮川三乙酸钠层、乙二胺四醋酸层、乙二胺四醋酸盐层、二乙烯三胺五醋酸或二乙烯三胺五醋酸盐层;羟氨基羟酸层选自羟乙二胺四醋酸层、乙二醇双乙醚

‑

n,n,n’,n’四醋酸层或二羟基甘氨酸层。

12.进一步地,纯化单元还包括:重沸装置,重沸装置设置有重沸入口和重沸气出口,重沸入口与络合产物出口连通;及吸附装置,吸附装置设置有重沸气入口和气相产物出口,重沸气入口与重沸气出口连通,气相产物出口与过滤入口通过气相产物输送管路连通。

13.进一步地,纯化单元还包括亚沸精馏装置,亚沸精馏装置设置在气相产物输送管路上。

14.进一步地,电子级三硅烷的合成装置还包括:固渣过滤装置和输送装置,沿物料的流动方向,固渣过滤装置和输送装置依次设置在反应装置与精馏装置之间的粗产品输送管路上。

15.本技术的另一方面还提供一种电子级三硅烷的合成方法,电子级三硅烷的合成方法包括:在溶剂、惰性气氛和加压条件下,使氯接收剂、氯化二甲胺和三氯氢硅进行反应,得到三硅烷粗产品,氯接收剂为可以与氯原子配位的金属单质;及将三硅烷粗产品进行纯化,得到电子级三硅烷。

16.进一步地,氯接收剂选自金属锌、金属铝和金属铜组成的组中的一种或多种;优选地,三氯氢硅、氯接收剂及氯化二甲氨的摩尔比为1::。

17.进一步地,反应过程包括:使氯接收剂和氯化二甲胺进行配位反应,得到配位反应的产物体系;使配位反应的产物体系与三氯氢硅进行取代反应,得到取代反应的产物体系;将取代反应的产物体系进行精馏提纯,得到塔釜产物和塔顶产物,其中塔釜产物为三硅烷粗产品。

18.进一步地,精馏提纯过程中的塔釜压力为100~150kpa,塔顶温度为145~148℃,回流进料比为15~20,理论塔板数为80~120。

19.进一步地,取代反应的温度为80~90℃,反应压力为50~80kpa。

20.进一步地,纯化过程包括:将三硅烷粗产品与络合剂进行络合反应,得到含有络合产物的混合气;去除混合气中的杂质,得到电子级三硅烷。

21.进一步地,络合剂选自有机磷酸盐、氨基羟酸和羟氨基羟酸中的一种或多种;优选地,有机磷酸盐选自乙二胺四甲叉膦酸钠、二乙烯三胺五甲叉膦酸盐和氨基三甲叉膦酸盐

组成的组中的一种或多种;氨基羟酸选自氮川三乙酸钠、乙二胺四醋酸、乙二胺四醋酸盐、二乙烯三胺五醋酸或二乙烯三胺五醋酸盐组成的组中的一种或多种;羟氨基羟酸选自羟乙二胺四醋酸、乙二醇双乙醚

‑

n,n,n’,n’四醋酸和二羟基甘氨酸组成的组中的一种或多种。

22.进一步地,在进行去除含有络合产物的混合气中的杂质的步骤之前,纯化过程还包括:将含有络合产物的混合气进行重沸,得到重沸气;及采用吸附剂对重沸气进行吸附处理,得到净化产物;优选地,吸附剂选自硅胶、氧化铝、活性炭、聚酰胺、硅藻土、活性炭和分子筛组成的组中的一种或多种。

23.进一步地,在采用吸附剂对重沸气进行处理的步骤之后,纯化过程还包括:对净化产物进行亚沸精馏,得到塔顶产物;去除塔顶产物中的杂质,得到电子级三硅烷;优选地,亚沸精馏过程中采用的蒸发装置的高径比为3~7,温度为135~140℃。

24.应用本发明的技术方案,在惰性气氛的保护下,氯接收剂与氯化二甲氨中的氯原子在原料预混合装置进行配位反应形成中间产物;然后中间产物与三氯氢硅中进行取代反应,以使三氯氢硅中的氯原子被二甲基氨基取代形成三(二甲氨基)硅烷粗产品。氯化二甲氨为液体,这使得反应过程中反应体系的温度较为稳定。同时在反应过程中,采用加压装置调节反应装置中的压力,有利于降低反应体系中因气体逸出造成反应温度剧烈变动的风险。此外相比于现有的合成反应装置,本技术采用的合成装置对反应原料种类和加料方式进行改变,同时设置加压装置能够降低反应装置中反应温度的波动性,因而采用本技术提供的上述电子级三(二甲氨基)硅烷的合成装置还有利于降低工艺成本。

附图说明

25.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

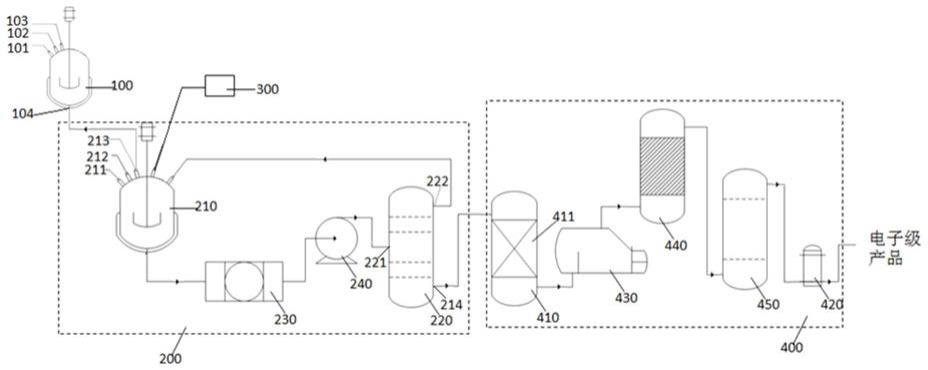

26.图1示出了根据本发明提供的一种电子级三(二甲氨基)硅烷的合成装置的结构示意图。

27.其中,上述附图包括以下附图标记:

28.100、原料预混合装置;101、氯接收剂入口;102、氯化二甲氨入口;103、溶剂入口;104、混合液出口;

29.200、反应单元;210、反应装置;211、三氯氢硅入口;212、惰性气氛入口;213、混合液入口;214、粗产品出口;220、精馏装置;221、蒸馏入口;222、塔顶产物出口;230、固渣过滤装置;240、输送装置;

30.300、加压装置;

31.400、纯化单元;410、络合装置;411、金属络合剂层;420、除杂装置;430、重沸装置;440、吸附装置;450、亚沸精馏装置。

具体实施方式

32.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

33.正如背景技术所描述的,现有的电子级三(二甲氨基)硅烷的合成方法存在反应温度较难控制和反应成本较高及存在安全隐患的问题。为了解决上述技术问题,如图1所示,

本技术提供了一种电子级三(二甲氨基)硅烷的合成装置,该电子级三(二甲氨基)硅烷的合成装置包括:原料预混合装置100、反应装置210和加压装置300及纯化单元400。原料预混合装置100设置有氯接收剂入口101、氯化二甲氨入口102、溶剂入口103和混合液出口104;反应装置210设置有惰性气氛入口212、混合液入口213、三氯氢硅入口211和粗产品出口214,混合液入口213与混合液出口104连通设置;加压装置300用于调节反应单元200中的压力;及纯化单元400设置有纯化入口和排料口,纯化入口与粗产品出口214通过粗产品输送管路连通设置。

34.在惰性气氛的保护下,氯接收剂与氯化二甲氨中的氯原子在原料预混合装置100进行配位反应形成中间产物;然后中间产物与三氯氢硅中进行取代反应,以使三氯氢硅中的氯原子被二甲基氨基取代形成三(二甲氨基)硅烷粗产品。氯化二甲氨为液体,这使得反应过程中反应体系的温度较为稳定。同时在反应过程中,采用加压装置300调节反应装置210中的压力,有利于降低反应体系中因气体逸出造成反应温度剧烈变动的风险。此外相比于现有的合成反应装置,本技术提供的合成装置对反应原料种类和加料方式进行改变,同时设置加压装置300能够降低反应装置210中反应温度的波动性,因而采用本技术提供的上述电子级三(二甲氨基)硅烷的合成装置还有利于降低工艺成本。

35.在一种优选的实施方式中,上述反应单元200包括反应装置210和精馏装置220。反应装置210设置有混合液入口213、三氯氢硅入口211和合成产物出口;精馏装置220设置蒸馏入口221、塔顶产物出口222和粗产品出口214,蒸馏入口221与合成产物出口连通设置。

36.三(二甲氨基)硅烷产物体系中除了包含三(二甲氨基)硅烷粗产品还有可能包含溶剂、未反应的原料氯化二甲氨以及氯接收剂形成的金属离子等。通过精馏装置220可以从塔釜分离出三(二甲氨基)硅烷粗产品,从塔顶将低沸点的溶剂和氯二甲胺排出,从而实现初步的提纯过程。

37.在一种优选的实施例中,原料预混合装置100为搅拌器、管道混合装置或静态混合装置,上述反应装置210为高压反应釜或搅拌床反应釜。

38.或者在一种优选的实施例中,原料预混合装置100和反应装置210合二为一采用搅拌床反应釜代替。

39.可以采用本领域常用的纯化装置对反应得到的三(二甲氨基)硅烷粗产品进行纯化,只要能够获得电子级三(二甲氨基)硅烷即可,对其具体结构不作具体限定。在一种优选的实施例中,纯化单元400包括络合装置410和除杂装置420。络合装置410设置有金属络合剂入口、纯化入口和络合产物出口;除杂装置420设置有过滤入口和电子级三(二甲氨基)硅烷出口,过滤入口与络合产物出口通过络合产物输送管路连通。

40.将三(二甲氨基)硅烷粗产品输送至络合装置410中,然后在络合装置410中,氯接收剂形成的金属离子与络合剂结合形成只有配位键而无共价键的络合物,或形成既有配位键又有共价键的螯合物,从而去除残留的金属离子。然后通过除杂装置420去除其余的杂质,这有利于进一步提高目标产物的净化程度。

41.上述络合装置410中设置的金属络合剂层411可以采用本领域常用的络合剂形成。在一种优选的实施例中,络合装置410的内部设置有金属络合剂层411,金属络合剂层411选自有机磷酸盐层、氨基羟酸层或羟氨基羟酸层。相比于现有的络合剂,上述金属络合剂层411与金属离子具有更强的配位能力,同时使金属络合剂以层状结构进行添加有利于提高

其金属离子的去除能力,因而采用上述金属络合剂层411有利于进一步提高氯接收剂的形成的金属离子的去除能力,提高目标产物的洁净度。

42.更优选地,有机磷酸盐层包括但不限于乙二胺四甲叉膦酸钠层、二乙烯三胺五甲叉膦酸盐层或氨基三甲叉膦酸盐层;氨基羟酸层包括但不限于氮川三乙酸钠层、乙二胺四醋酸层、乙二胺四醋酸盐层、二乙烯三胺五醋酸或二乙烯三胺五醋酸盐层;羟氨基羟酸层包括但不限于羟乙二胺四醋酸层、乙二醇双(β

‑

二氨基乙基)乙醚

‑

n,n,n’,n’四醋酸层或二羟基甘氨酸层。

43.根据三(二甲氨基)硅烷的净化程度的实际需要,可以进一步加强纯化单元400对三(二甲氨基)硅烷粗产品的净化能力。在一种优选的实施例中,上述纯化单元400还包括:重沸装置430和吸附装置440,重沸装置430设置有重沸入口和重沸气出口,重沸入口与络合产物出口连通;及吸附装置440设置有重沸气入口和气相产物出口,重沸气入口与重沸气出口连通,气相产物出口与过滤入口通过气相产物输送管路连通。

44.经过络合装置410处理后得到的络合产物体系中包含固态物料和以液态形式存在的三(二甲氨基)硅烷。将其输送至重沸装置430后能够将上述液相物料以气态的形式逸出,实现固态物料和液态物料的分离。然后逸出的气相产物经过吸附装置440,去除副产物高沸点杂质。通过重沸装置430和吸附装置440能够实现再一次的净化过程。

45.在一种优选的实施例中,上述纯化单元400还包括亚沸精馏装置450,亚沸精馏装置450设置在气相产物输送管路上。

46.亚沸精馏过程中,将待提纯液体加热到低于沸点温度5℃以下时,由于未达到目标物沸点,物料基本上呈分子状态,从而蒸汽中不夹带金属离子和固体微粒。因而通过亚沸精馏装置450对从吸附装置440中排出的气相产物进行亚沸精馏,能够进一步去除其所含的金属离子和固体微粒,从而降低目标产物中的杂质含量。同时可以通过塔釜定期排残液的方式对富集的金属杂质和固体微粒进行泄放。

47.上述过程均是从对三(二甲氨基)硅烷粗产品进行进一步净化的角度进行,为了提高反应原料的净化程度,降低从反应原料端引入杂质,优选地,上述电子级三(二甲氨基)硅烷的合成装置还包括固渣过滤装置230和输送装置240,且沿物料的流动方向,固渣过滤装置230和输送装置240依次设置在反应装置210与精馏装置220之间的粗产品输送管路上。

48.本技术的另一方面还提供了一种电子级三(二甲氨基)硅烷的合成方法,该电子级三(二甲氨基)硅烷的合成方法包括:惰性气氛和加压条件下,使氯接收剂、氯化二甲胺和三氯氢硅进行配位反应,得到三(二甲氨基)硅烷粗产品,其中,氯接收剂为可以与氯原子配位的金属单质;及将三(二甲氨基)硅烷粗产品进行纯化,得到电子级三(二甲氨基)硅烷。

49.在惰性气氛的保护下,氯接收剂、氯化二甲氨及三氯氢硅中进行取代反应,以使三氯氢硅中的氯原子被二甲基氨基取代形成三(二甲氨基)硅烷粗产品。相比于二甲胺为气体,氯化二甲氨为液体,采用其作为原料有利于使反应过程中反应体系的温度较为稳定。同时在反应过程中进行加压有利于降低反应体系中因气体逸出造成反应温度剧烈变动的风险。此外相比于现有的合成反应,本技术对反应原料种类和加料方式进行改变,并使其在加压条件下进行就能够降低反应温度的波动性,因而采用本技术提供的上述电子级三(二甲氨基)硅烷的合成方法还有利于降低工艺成本。

50.上述取代反应过程中采用的氯接收剂为具有能够和氯化二甲胺中的氯原子进行

配位的化合物。在一种优选的实施例中,氯接收剂包括但不限于金属锌、金属铝和金属铜组成的组中的一种或多种。相比于金属锂和镁,金属锌和铝与氯化二甲胺具有更多的配位位点,因而采用上述几种氯接收剂有利于进一步提高氯接收剂对氯化二甲胺的结合能力,降低其因逸出而影响反应的温度的几率,从而进一步提高反应温度的温度性。

51.为了进一步提高三氯氢硅的反应速率和三(二甲氨基)硅烷的转化率,优选地,三氯氢硅、氯接收剂及氯化二甲氨的摩尔比为1:(2.5~3.5):(3.0~4.5)。

52.优选地,氯接收剂、氯化二甲胺和三氯氢硅的反应过程包括:使氯接收剂和氯化二甲胺进行配位反应,得到配位反应的产物体系;使配位反应的产物体系与三氯氢硅进行取代反应,得到取代反应的产物体系;将取代反应的产物体系进行精馏提纯,得到塔釜产物和塔顶产物,其中塔釜产物为三(二甲氨基)硅烷粗产品。

53.将氯接收剂和氯化二甲胺先进行配位反应,然后再与三氯氢硅进行取代反应,这能够提高氯接收剂和氯化二甲胺之间的结合能力,同时提高三氯氢硅中的取代程度,降低副产物的生成。三(二甲氨基)硅烷产物体系中除了包含三(二甲氨基)硅烷粗产品还有可能包含溶剂、未反应的原料氯化二甲氨以及氯接收剂形成的金属离子等。通过精馏提纯过程可以将三(二甲氨基)硅烷粗产品和低沸点的溶剂和氯二甲胺分离,从而实现初步的提纯过程。

54.在一种优选的实施例中,上述氯接收剂、氯化二甲胺和三氯氢硅的反应过程还包括:将配位反应的产物体系进行精馏提纯,得到塔釜产物和塔顶产物,其中塔釜产物为三(二甲氨基)硅烷的粗产品。三(二甲氨基)硅烷产物体系中除了包含三(二甲氨基)硅烷粗产品还有可能包含溶剂、未反应的原料氯化二甲氨以及氯接收剂形成的金属离子等。通过精馏提纯过程可以从塔釜分离出三(二甲氨基)硅烷粗产品,从塔顶将低沸点的溶剂和氯二甲胺排出,从而实现初步的提纯过程。为了进一步提高三(二甲氨基)硅烷粗产品的提取率,优选地,精馏提纯过程中的塔釜压力为100~150kpa,塔顶温度为145~148℃,回流进料比为15~20,理论塔板数为80~120。

55.在一种优选的实施例中,上述取代反应的温度为80~90℃,反应压力为50~80kpa。三(二甲氨基)硅烷的合成反应为放热反应,将配位反应的温度和压力限定在上述范围内一方面有利于充分利用反应放出的热量,促进反应向生成三(二甲氨基)硅烷的方向进行,从而有利于进一步提高三(二甲氨基)硅烷的转化率;另一方面还能够降低因反应溶剂或氯甲胺气化逸出影响反应温度稳定性的风险。

56.在一种优选的实施例中,纯化过程包括:将三(二甲氨基)硅烷粗产品与络合剂进行络合反应,得到含有络合产物的混合气;去除混合气中的杂质,得到电子级三(二甲氨基)硅烷。三(二甲氨基)硅烷粗产品与络合剂进行络合反应的过程中,氯接收剂形成的金属离子与络合剂结合形成只有配位键而无共价键的络合物,或形成既有配位键又有共价键的螯合物,并以固态存在于反应体系中。然后通过除杂步骤去除,这有利于进一步提高目标产物的净化程度。

57.上述络合反应中采用的络合剂可以采用本领域常用的络合剂形成。优选地,络合剂包括但不限于有机磷酸盐、氨基羟酸和羟氨基羟酸组成的组中的一种或多种。相比于现有的络合剂,上述金属络合剂与金属离子具有更强的配位能力,因而采用上述络合剂有利于进一步提高氯接收剂的形成的金属离子的去除能力,提高目标产物的洁净度。更优选地,

有机磷酸盐包括但不限于乙二胺四甲叉膦酸钠、二乙烯三胺五甲叉膦酸盐和氨基三甲叉膦酸盐组成的组中的一种或多种;氨基羟酸包括但不限于氮川三乙酸钠、乙二胺四醋酸、乙二胺四醋酸盐、二乙烯三胺五醋酸或二乙烯三胺五醋酸盐组成的组中的一种或多种;羟氨基羟酸包括但不限于羟乙二胺四醋酸、乙二醇双(β

‑

二氨基乙基)乙醚

‑

n,n,n’,n’四醋酸和二羟基甘氨酸组成的组中的一种或多种。

58.根据三(二甲氨基)硅烷的净化程度的实际需要,可以进一步加强纯化过程对三(二甲氨基)硅烷粗产品的净化能力。在一种优选的实施例中,在进行去除含有络合产物的混合气中的杂质的步骤之前,上述纯化过程还包括:将络合反应的产物体系进行重沸,得到重沸气;及采用吸附剂对重沸气进行吸附处理,得到净化产物。络合产物体系中包含以固态形式存在的络合产物和以液态形式存在的三(二甲氨基)硅烷。经过重沸过程能够将上述液态物料以气态的形式逸出,实现固态物料和液态物料的分离。然后逸出的气相产物经过吸附处理,去除b、p等非金属杂质及其化合物。因而通过上述重沸过程和吸附处理能够实现再一次的净化过程。

59.吸附剂可以采用本领域常用的种类,吸附剂包括但不限于硅胶、氧化铝、活性炭、聚酰胺、硅藻土、活性炭和分子筛组成的组中的一种或多种,优选地,上述吸附剂为分子筛。根据待处理组分中分子直径的差异,选择一定孔径的分子筛进行吸附,能够得到纯度较高的吸附产品。分子筛可选用单一孔径的也可选择多种孔径混合使用。使用单一孔径分子筛时,要选择孔径仅小于三(二甲氨基)硅烷的分子筛,保证分子筛对全部杂质化合物均有较好的吸附能力;选择多种孔径分子筛混合时,要根据组分中杂质化合物的分子直径的分布情况,选择合适的分子筛,对分子直径不同的杂质分阶段进行吸附(顺序为先小后大)。在使用分子筛吸附前需进行活化处理,例如在惰性气体保护下,对分子筛进行300~380℃干燥处理,惰性气体可以为氮气、氩气或氦气。为了进一步提高杂质的去除率,吸附过程中采用的吸附柱的高径比在5~15之间,吸附温度在20~60℃之间,吸附柱材质为316l不锈钢,内壁做电解抛光处理。

60.在一种优选的实施例中,在采用吸附剂对重沸气进行处理的步骤之后,上述纯化过程还包括:对净化产物进行亚沸精馏,得到塔顶产物;去除塔顶产物中的杂质,得到电子级三(二甲氨基)硅烷。亚沸精馏过程中,将待提纯液体加热到低于沸点温度5℃以下时,由于未达到目标物沸点,物料基本上呈分子状态,从而蒸汽中不夹带金属离子和固体微粒。因而对经吸附处理过程排出的气相产物进行亚沸精馏,能够进一步去除其所含的金属离子和固体微粒,从而降低目标产物中的杂质含量。优选地,亚沸精馏过程中采用的蒸发装置的高径比为3~7,温度为135~140℃。将亚沸精馏过程的温度和蒸发装置的高径比限定在上述范围内能够在保证不夹带金属离子和固体微粒的基础上,进一步提高三(二甲氨基)硅烷的分离率,从而有利于提高目标产物的收率和净化程度。

61.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

62.实施例1

63.一种新型氨基硅烷及其制备方法,包括以下步骤:首先,在n2保护下,向搅拌床反应釜中添加16.25g(0.25mol)锌粉、30ml正庚烷、23.85g(0.3mol)氯二甲基胺溶液,开动机械搅拌15min,在剧烈搅拌下缓慢滴加13.6g(0.1mol)三氯氢硅,继续搅拌反应,控制温度为

85

±

2℃,釜内压力为65kpa,反应2h后,依次经过过滤(厂家:烟台江海过滤设备有限公司型号jhds系列过滤器)、一级精馏(塔釜压力为125kpa,塔顶温度为145~148℃,回流进料比为17,理论塔板数为115块)、联合吸附(络合剂为湖北远成赛创科技有限公司生产的纯度99%的工业级乙二胺四甲叉膦酸钠;分子筛为廊坊开维化工科技有限公司生产的13x型分子筛,孔径为0.9nm,硅铝比为3.0在350℃下进行处理)、亚沸精馏(高径比为6,温度为138℃)、精细过滤(厂家:上海旻晟石化设备有限公司生产的过滤精度为0.02μm的蒸汽式过滤器.)等工序对反应产物进行分离提纯,进而获得电子级三(二甲氨基)硅烷,该工艺条件下,产品收率达到86%,获得的三(二甲氨基)硅烷纯度可以达到99.999%。

64.实施例2

65.一种新型氨基硅烷及其制备方法,包括以下步骤:首先,在n2保护下,向搅拌床反应釜中添加7.8g(0.3mol)铝粉、40ml正庚烷、27.83g(0.35mol)氯二甲基胺溶液,开动机械搅拌15min,在剧烈搅拌下缓慢滴加13.6g(0.1mol)三氯氢硅,继续搅拌反应,控制温度为85

±

2℃,釜内压力为70kpa,反应2h后,依次经过过滤(厂家:烟台江海过滤设备有限公司型号jhds系列过滤器)、一级精馏(塔釜压力为125kpa,塔顶温度为145~148℃,回流进料比为17,理论塔板数为115块)、联合吸附(络合剂为湖北远成赛创科技有限公司生产的纯度99%的工业级乙二胺四甲叉膦酸钠;分子筛为廊坊开维化工科技有限公司生产的13x型分子筛,孔径为0.9nm,硅铝比为3.0在350℃下进行处理)、亚沸精馏(高径比为6,温度为138℃)、精细过滤(厂家:上海旻晟石化设备有限公司生产的过滤精度为0.02μm的蒸汽式过滤器)等工序对反应产物进行分离提纯,进而获得电子级三(二甲氨基)硅烷,该工艺条件下,产品收率达到89%,获得的三(二甲氨基)硅烷纯度可以达到99.999%。

66.实施例3

67.一种新型氨基硅烷及其制备方法,包括以下步骤:首先,在n2保护下,向搅拌床反应釜中添加9.1g(0.35mol)铝粉、50ml正庚烷、31.8g(0.4mol)氯二甲基胺溶液,开动机械搅拌15min,在剧烈搅拌下缓慢滴加13.6g(0.1mol)三氯氢硅,继续搅拌反应,控制温度为85

±

2℃,釜内压力为70kpa,反应2h后,依次经过过滤(厂家:烟台江海过滤设备有限公司型号jhds系列过滤器)、一级精馏(塔釜压力为125kpa,塔顶温度为145~148℃,回流进料比为17,理论塔板数为115块)、联合吸附(络合剂为湖北远成赛创科技有限公司生产的纯度99%的工业级乙二胺四甲叉膦酸钠;分子筛为廊坊开维化工科技有限公司生产的13x型分子筛,孔径为0.9nm,硅铝比为3.0在350℃下进行处理)、亚沸精馏(高径比为6,温度为138℃)、精细过滤(厂家:上海旻晟石化设备有限公司生产的过滤精度为0.02μm的蒸汽式过滤器)等工序对反应产物进行分离提纯,进而获得电子级三(二甲氨基)硅烷,该工艺条件下,产品收率达到85%,获得的三(二甲氨基)硅烷纯度可以达到99.999%。

68.实施例4

69.与实施例3的区别为:三氯氢硅、氯接收剂及所氯化二甲氨摩尔比为1:3.5:3。

70.产品的收率为76%,纯度为99.997%。

71.实施例5

72.与实施例3的区别为:三氯氢硅、氯接收剂及所氯化二甲氨摩尔比为1:2.5:4.5。

73.产品的收率为79%,纯度为99.999%。

74.实施例6

75.与实施例3的区别为:三氯氢硅、氯接收剂及所氯化二甲氨摩尔比为1:2:6。

76.产品的收率为63%,纯度为99.990%。

77.实施例7

78.与实施例3的区别为:三氯氢硅、氯接收剂及所氯化二甲氨摩尔比为1:4:2。

79.产品的收率为52%,纯度为99.991%。

80.实施例8

81.与实施例3的区别为:氯接收剂为金属锌。

82.产品的收率为86%,纯度为99.996%。

83.实施例9

84.与实施例3的区别为:氯接收剂为金属铜。

85.产品的收率为83%,纯度为99.997%。

86.实施例10

87.与实施例3的区别为:取代反应的温度为80℃,压力为80kpa。

88.产品的收率为84.6%,纯度为99.998%。

89.实施例11

90.与实施例3的区别为:取代反应的温度为90℃,压力为50kpa。

91.产品的收率为84.8%,纯度为99.999%。

92.实施例12

93.与实施例3的区别为:取代反应的温度为70℃,压力为40kpa。

94.产品的收率为51%,纯度为99.992%。

95.实施例13

96.与实施例3的区别为:取代反应的温度为10℃,压力为90kpa。

97.产品的收率为47%,纯度为98.991%。

98.实施例14

99.与实施例3的区别为:反应过程为使氯接收剂、氯化二甲胺和三氯氢硅混合后在输入反应单元200中进行反应。纯化过程同实施例3。

100.产品的收率为57%,纯度为98.994%。

101.实施例15

102.与实施例3的区别为:联合吸附过程中,络合剂为山东隆汇化工有限公司生产的纯度99%的乙二胺四醋酸,分子筛为上海申昙环保新材料有限公司生产的10x分子筛,孔径为0.9nm,硅铝比为2.8。

103.产品的收率为85.1%,纯度为99.996%。

104.实施例16

105.与实施例3的区别为:联合吸附过程中,络合剂为湖北万得化工有限公司生产的纯度99%的二羟基甘氨酸,分子筛为10x。

106.产品的收率为84.2%,纯度为99.996%。

107.对比例1

108.与实施例3的区别为:反应过程为使氯接收剂、氯化二甲胺和三氯氢硅混合后在输入反应单元200中进行反应,反应过程为在常压下进行。纯化过程同实施例3。

109.产品的收率为42.6%,纯度为98.321%。

110.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

111.比较实施例3至7可知,将三氯氢硅、氯接收剂及所氯化二甲氨摩尔比限定在本技术优选的范围内有利于进一步提高电子级三(二甲氨基)硅烷的收率和纯度。

112.比较实施例3、8及9可知,采用本技术优选的氯接收剂制备电子级三(二甲氨基)硅烷时,收率较高。

113.比较实施例3、10至13可知,将取代反应的温度和压力限定在本技术优选的范围内有利于提高电子级三(二甲氨基)硅烷的收率和纯度。

114.比较实施例3、14、15、16可知,原料的混合方式以及联合吸附过程中吸附剂的种类会影响最终获得的电子级三(二甲氨基)硅烷的收率和纯度。

115.比较实施例1至3及对比例1可知,采用本技术提供的方法可以大大提高电子级三(二甲氨基)硅烷的收率和纯度。

116.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里描述的那些以外的顺序实施。

117.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。