1.本实用新型属于膜材料技术领域,具体涉及一种帘式膜排丝板。

背景技术:

2.帘式膜组件多成片状或束状,膜丝随机排列,疏密不均。因无法有效控制膜丝间隙,故而会影响注胶密封效果及其后期膜组件的抗污染能力和生产能力。排丝能够有效解决以上问题,但传统用于制作排丝膜组件的工作多为手工或半机械化制作,生产效率低、劳动力成本高,生产所用的设备性能较为单一,在生产的每个工序环节也缺乏严格有利的调控手段,膜组件质量无法得到很好的保障。

3.公开号为cn213569709u的中国专利文献公开了一种mbr帘式膜成型系统,通过送丝装置和排丝杆对膜丝进行帘式排列并使膜丝间间距达到标准,再通过排丝夹具对膜丝进行固定,再切断分离后用灌胶模具进行灌胶。该系统工艺步骤合理、避免了无规则排列的膜丝缠结导致的过滤效率降低,实现了对膜丝的帘式排列量产。但是,该系统所生产的膜片注胶厚度难以有效控制,膜丝之间的粘接力也有待进一步提高,贴近膜片边缘的膜丝也易外展,形成类扇形的切割边缘,影响后续膜片入框等操作效率。

技术实现要素:

4.本实用新型解决的技术问题是提供一种帘式膜排丝板,可有效调控注胶厚度,避免膜丝外展,还可有效防止胶样外流,提高排丝效率。

5.为了解决上述问题,本实用新型提供一种帘式膜排丝板,包括:

6.排丝板主体;

7.至少一个注胶槽,所述注胶槽沿所述排丝板主体的长度方向设置,所述注胶槽为相对于所述排丝板主体的平面下凹的凹槽;

8.至少一个护丝沿,所述护丝沿沿所述排丝板主体的宽度方向设置,并位于所述注胶槽的侧边处,所述护丝沿为相对于所述排丝板主体的平面上凸的凸沿;

9.多个排丝牙,多个所述排丝牙沿所述排丝板主体的长度方向间隔设置,且位于所述排丝板主体的边缘,所述排丝牙为凹齿结构。

10.优选地,还包括:

11.至少一个定位槽,设于所述排丝板主体上,所述定位槽适于与按压板上的定位部配合定位。

12.优选地,所述定位槽包括:

13.第一定位槽,适于与所述按压板上的定位柱配合定位,所述第一定位槽的底面低于所述排丝板主体的平面5-20mm;

14.第二定位槽,适于与所述按压板上的定位沿配合定位,所述第二定位槽的底面低于所述排丝板主体的平面1-5mm。

15.优选地,所述排丝板主体的平面高于所述注胶槽的底面0.2-1mm,进一步优选地,

所述排丝板主体的平面高于所述注胶槽的底面0.3-0.6mm。

16.优选地,所述护丝沿的顶面与排丝板主体的平面的高度差为膜丝直径的1/15-4/3倍;进一步优选地,所述护丝沿的顶面与排丝板主体的平面的高度差为膜丝直径的1/3-1倍。

17.进一步优选地,护丝沿的顶面高于排丝板主体的平面0.1-2mm;进一步优选地,护丝沿的顶面高于排丝板主体的平面0.5-1.5mm。

18.优选地,多个所述排丝牙之间等间隔设置。

19.优选地,所述排丝牙的横截面为半圆弧形。

20.优选地,半圆弧形的底部高于排丝板主体的平面的高度差为膜丝直径的0-2倍;进一步优选地,半圆弧形的底部高于排丝板主体的平面的高度差为膜丝直径的1/3-5/3倍。

21.进一步优选地,半圆弧形的底部高于排丝板主体的平面0-3mm;半圆弧形的直径为0.3-3mm;进一步优选地,半圆弧形的底部高于排丝板主体的平面0.5-2.5mm;半圆弧形的直径为0.5-2.5mm。

22.优选地,所述半圆弧形的直径为膜丝直径的1/5-2倍;相邻的所述排丝牙的横截面的圆心之间的距离为0.3-5mm;进一步优选地,所述半圆弧形的直径为膜丝直径的1/3-5/3倍;相邻的所述排丝牙的横截面的圆心之间的距离为0.5-4mm。

23.优选地,所述第一定位槽的底面低于所述排丝板主体的平面10-15mm;

24.所述第二定位槽的底面低于所述排丝板主体的平面1.5-3.5mm。

25.本实用新型与现有技术相比,具有以下有益效果:

26.本实用新型的帘式膜排丝板,通过设置注胶槽,增加注胶厚度,并可通过调节注胶槽的深度,调控注胶厚度,注胶槽还可有效防止胶样外流;通过设置护丝沿,将膜丝限位于一定区域内,可有效解决膜丝外展的问题;通过设置排丝牙,使多根膜丝成排,有效控制膜丝间隔;通过设置定位槽,将排丝板与按压板之间定位,提高排丝效率。

附图说明

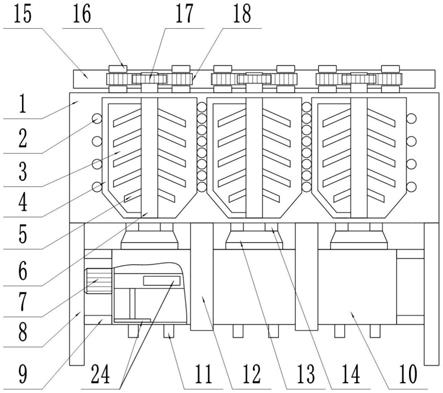

27.图1是本实用新型实施例所述的帘式膜排丝板的结构示意图;

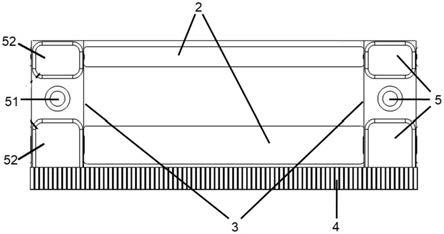

28.图2是本实用新型实施例所述的帘式膜排丝板中注胶槽的剖面图;

29.图3是本实用新型实施例所述的帘式膜排丝板中定位槽的结构示意图;

30.图4是本实用新型实施例所述的帘式膜排丝板中排丝牙的剖面图;

31.图5是本实用新型实施例所述的帘式膜排丝板应用过程中的示意图。

32.其中:1-排丝板主体;2-注胶槽;3-护丝沿;4-排丝牙;5-定位槽;51-第一定位槽;52-第二定位槽。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖

4mm。

50.将排丝牙横截面设置为半圆弧形可将膜丝更贴合、稳定的限位于排丝牙中,而上述排丝牙的底部与排丝板主体平面高度差、排丝牙横截面直径的选择,是考虑到与膜丝直径更适配,更好的对膜丝进行限位,上述排丝牙横截面圆心距离的选择可与后续工序中型腔及膜盒尺寸更适配。

51.进一步地,考虑到膜丝直径值,排丝牙半圆弧形的底部高于排丝板主体的平面0-3mm;半圆弧形的直径为0.3-3mm;进一步优选地,半圆弧形的底部高于排丝板主体的平面0.5-2.5mm;半圆弧形的直径为0.5-2.5mm。

52.具体地,本实施例中,如图3所示,定位槽5包括:

53.第一定位槽51,适于与按压板上的定位柱配合定位,第一定位槽的底面低于排丝板主体1的平面5-20mm;进一步优选第,第一定位槽的底面低于排丝板主体的平面10-15mm;

54.第二定位槽52,适于与按压板上的定位沿配合定位,第二定位槽的底面低于排丝板主体1的平面1-5mm;进一步优选地,第二定位槽的底面低于排丝板主体的平面1.5-3.5mm。

55.本实施例的帘式膜排丝板,通过设置注胶槽,增加注胶厚度,并可通过调节注胶槽的深度,调控注胶厚度,注胶槽还可有效防止胶样外流;通过设置护丝沿,将膜丝限位于一定区域内,可有效解决膜丝外展的问题;通过设置排丝牙,使多根膜丝成排,有效控制膜丝间隔;通过设置定位槽,将排丝板与按压板之间定位,提高排丝效率。

56.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。