1.本实用新型涉及道岔技术领域,具体而言,涉及一种尖轨轨底保护套。

背景技术:

2.随着高铁的发展,高速道岔的需求量日益增加,对于高速道岔轨件的保护越来越重要。目前,客专线高速道岔在出厂时,转辙器将整组道岔打包发运至现场,基本轨和尖轨密贴配合,轨件下按岔枕间距组装弹性铁垫板,但是,并未对尖轨轨底进行整体保护。在尖轨轨底的铺设现场,吊运机吊运尖轨组件时,吊带或吊具与尖轨轨底会直接接触,这就造成了对尖轨轨底的划伤,而且在组装调整尖轨组件时,需对尖轨进行打开闭合作业,施工人员在作业时使用的工具将与尖轨轨底直接接触,并对其施力,这也会对尖轨轨底造成一定程度的损伤。

3.因此,为避免尖轨轨底的损伤,提高产品质量,提升高速道岔的安全性能,本实用新型针对尖轨轨底的特殊结构,特提出一种专用于保护尖轨轨底的保护套。

4.有鉴于此,特提出本实用新型。

技术实现要素:

5.本实用新型的目的在于提供一种尖轨轨底保护套,其能够适用于尖轨轨底的异型结构,对尖轨轨底进行整体保护。本实用新型的保护套利用自身结构直接固定在尖轨的轨底上,在不影响尖轨铺设的前提下,既避免了由于吊具或施工工具与尖轨轨底直接接触对尖轨造成的损伤,又有效地保护了尖轨的轨底,提高了尖轨轨底的质量,显著提升了高速道岔的安全性能。

6.本实用新型是这样实现的:

7.一种尖轨轨底保护套,包括底部,所述底部的两端分别垂直设置第一侧壁和第二侧壁,且第一侧壁和第二侧壁在底部的同一侧;所述第一侧壁和所述第二侧壁远离所述底部的一端分别设置第一勾型结构和第二勾型结构,所述第一勾型结构和所述第二勾型结构分别从所述第一侧壁和所述第二侧壁的一端向所述底部的中心线方向延伸,且延伸后的端部在远离所述底部的一侧;

8.所述第一勾型结构的斜度为1:(2.76~13);所述第二勾型结构的斜度为1:(17~20)。

9.第一勾型结构的斜度为1:(2.76~13)、第二勾型结构的斜度为1:(17~20),在无需使用其他固定装置的条件下,能有效的将尖轨轨底保护套直接固定在尖轨的轨底上,使尖轨轨底保护套在尖轨运输及铺设过程中均无法脱落,达到保护尖轨轨底的目的。

10.本实用新型尖轨轨底保护套能够适用于尖轨轨底的异型结构,对尖轨轨底进行整体保护。本实用新型的保护套利用自身结构直接固定在尖轨的轨底上,在不影响尖轨铺设的前提下,既避免了由于吊具或施工工具与尖轨轨底直接接触对尖轨造成的损伤,又有效地保护了尖轨的轨底,提高了尖轨轨底的质量,显著提升了高速道岔的安全性能。

11.进一步地,所述第一勾型结构(4)的斜度为1:(11~13);所述第二勾型结构(5)的斜度为1:(17~18)。

12.进一步地,所述第一勾型结构的宽度为10~50mm。

13.进一步地,所述第二勾型结构的宽度为10~70mm。

14.第一勾型结构和第二勾型结构此范围的宽度,保证了第一勾型结构和第二勾型结构与尖轨轨底的接触面积,提高摩擦力,保证了保护套固定在尖轨上不会脱落。

15.进一步地,所述第一勾型结构(4)的宽度为20~40mm,所述第二勾型结构(5)的宽度为30~50mm。

16.进一步地,所述底部的宽度为120~150mm。底部宽度范围保证了本实用新型尖轨轨底保护套能够用于异型结构的尖轨轨底的不同位置。

17.进一步地,所述第一侧壁的高度为20~23.3mm。

18.进一步地,所述第二侧壁的高度为20~21.2mm。

19.第一侧壁和第二侧壁高度范围的设置有利于尖轨轨底保护套能够与不同位置的尖轨密切贴合,无间隙,将尖轨较好的包裹在保护套中。

20.在一种优选实施方式中,所述第一勾型结构的斜度为1:2.76;所述第二勾型结构的斜度为1:17;所述第一勾型结构的宽度为10mm,第二勾型结构的宽度为70mm,底部的宽度为120mm,第一侧壁的高度为23.3mm,第二侧壁的高度为20mm。此尖轨轨底保护套可在尖轨尖端至尖轨轨底宽度约120mm处范围内使用。

21.在一种优选实施方式中,所述第一勾型结构的斜度为1:13;所述第二勾型结构的斜度为1:17;所述第一勾型结构的宽度为10mm,第二勾型结构的宽度为10mm,底部的宽度为130mm,第一侧壁的高度为20mm,第二侧壁的高度为21.2mm。此尖轨轨底保护套可在尖轨轨底120-130mm范围及尖端后端弹性可弯段处使用。

22.在一种优选实施方式中,所述第一勾型结构的斜度为1:13;所述第二勾型结构的斜度为1:20;所述第一勾型结构的宽度为50mm,第二勾型结构的宽度为60mm,底部的宽度为138mm,第一侧壁的高度为20.9mm,第二侧壁的高度为20mm。此尖轨轨底保护套可在尖轨轨底130mm-整断面范围轨底处使用。

23.在一种优选实施方式中,所述第一勾型结构的斜度为1:13;所述第二勾型结构的斜度为1:17;所述第一勾型结构的宽度为40mm,第二勾型结构的宽度为70mm,底部的宽度为150mm,第一侧壁的高度为20mm,第二侧壁的高度为20mm。此尖轨轨底保护套可在尖轨整断面处使用。

24.本实用新型通过对第一勾型结构、第二勾型结构的斜度和宽度,底部的宽度,以及第一侧壁和第二侧壁的高度特殊参数的设置,使尖轨轨底保护套适用于尖轨轨底的异型结构的不同位置,对尖轨轨底进行整体保护。

25.进一步地,所述的尖轨轨底保护套的长度为0.01~50m。

26.进一步地,所述保护套的原料为橡胶。

27.所述的尖轨轨底保护套的制备方法,包括如下步骤:将原料通过密炼和开炼后放入模具中硫化,硫化后得到所述的尖轨轨底保护套。

28.所述硫化的温度为157~178℃,压力为15~20mpa,时间为8~10min。若温度低于此范围,则导致产品硫化后不成型,产品不完整;若温度高于此范围,得到的产品尺寸变小,

无法用于尖轨轨底。要得到本实用新型特殊尺寸设置的保护套,需要硫化的温度、压力和时间严格在此保护范围中,否则会导致保护套产生撕裂现象,保护套的强度变低。

29.本实用新型中密炼和开炼的工序均采用现有技术的方法。

30.所述的保护套在保护客专线高速道岔尖轨中的应用。

31.本实用新型尖轨轨底保护套的工作原理为:当客专线道岔组装完毕后,安装轨底保护套,先将第一勾型结构穿过尖轨轨底的一侧,将尖轨的一侧轨底套入第一侧壁中,再将第二勾型结构穿过尖轨轨底的另一侧,将另一侧轨底套入第二侧壁中,保护套即可包裹整个尖轨轨底,第一勾型结构和第二勾型结构将尖轨轨底固定在保护套中。在后续尖轨运输和铺设过程中,保护套既不会脱落,也不会影响尖轨的铺设,并且避免了工具与尖轨的直接接触,能够避免施工过程中对尖轨造成的损伤,有效地保护了尖轨轨底。

32.本实用新型的有益效果主要在于:

33.(1)本实用新型的尖轨轨底保护套能够适用于尖轨轨底的异型结构,对尖轨轨底进行整体保护。本实用新型的保护套利用自身结构直接固定在尖轨的轨底上,在不影响尖轨铺设的前提下,既避免了由于吊具或施工工具与尖轨轨底直接接触对尖轨造成的损伤,又有效地保护了尖轨的轨底,提高了尖轨轨底的质量,显著提升了高速道岔的安全性能。

34.(2)本实用新型中第一勾型结构的斜度为1:(2.76~13)、第二勾型结构的斜度为1:(17~20),在无需使用其他固定装置的条件下,能有效的将尖轨轨底保护套直接固定在尖轨的轨底上,使尖轨轨底保护套在尖轨运输及铺设过程中均无法脱落,达到保护尖轨轨底的目的。

35.(3)本实用新型通过对第一勾型结构、第二勾型结构的斜度和宽度,底部的宽度,以及第一侧壁和第二侧壁的高度特殊参数的设置,使尖轨轨底保护套适用于尖轨轨底的异型结构的不同位置,对尖轨轨底进行整体保护。

附图说明

36.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

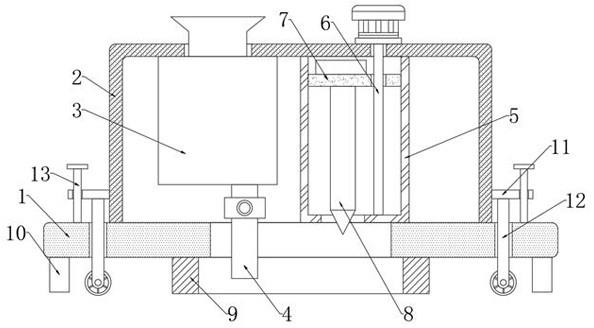

37.图1为本实用新型尖轨轨底保护套的结构示意图。

38.图2为本实用新型尖轨轨底保护套用于尖轨轨底的示意图。

39.图中:1、底部,2、第一侧壁,3、第二侧壁,4、第一勾型结构,5、第二勾型结构,6、尖轨轨底。

具体实施方式

40.下面将结合实施例对本实用新型的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本实用新型,而不应视为限制本实用新型的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

41.实施例1

42.如图1,一种尖轨轨底保护套,包括底部1,所述底部1的两端分别垂直设置第一侧壁2和第二侧壁3,且第一侧壁2和第二侧壁3在底部1的同一侧;所述第一侧壁2和所述第二侧壁3远离所述底部1的一端分别设置第一勾型结构4和第二勾型结构5,所述第一勾型结构4和所述第二勾型结构5分别从所述第一侧壁2和所述第二侧壁3的一端向所述底部1的中心线方向延伸,且延伸后的端部在远离所述底部1的一侧;

43.所述第一勾型结构4的斜度为1:2.76;所述第二勾型结构5的斜度为1:17;所述第一勾型结构4的宽度为10mm;所述第二勾型结构5的宽度为70mm;所述底部1的宽度为120mm;所述第一侧壁2的高度为23.3mm;所述第二侧壁3的高度为20mm;所述的尖轨轨底保护套的长度为25m。

44.上述尖轨轨底保护套可在尖轨尖端至尖轨轨底宽度约120mm处范围内使用。

45.实施例2

46.一种尖轨轨底保护套,包括底部1,所述底部1的两端分别垂直设置第一侧壁2和第二侧壁3,且第一侧壁2和第二侧壁3在底部1的同一侧;所述第一侧壁2和所述第二侧壁3远离所述底部1的一端分别设置第一勾型结构4和第二勾型结构5,所述第一勾型结构4和所述第二勾型结构5分别从所述第一侧壁2和所述第二侧壁3的一端向所述底部1的中心线方向延伸,且延伸后的端部在远离所述底部1的一侧;

47.所述第一勾型结构4的斜度为1:13;所述第二勾型结构5的斜度为1:17;所述第一勾型结构4的宽度为10mm;所述第二勾型结构5的宽度为10mm;所述底部1的宽度为130mm;所述第一侧壁2的高度为20mm;所述第二侧壁3的高度为21.2mm;所述的尖轨轨底保护套的长度为20m。

48.上述尖轨轨底保护套可在尖轨轨底宽度为120-130mm及尖端后端弹性可弯段处使用。

49.实施例3

50.一种尖轨轨底保护套,包括底部1,所述底部1的两端分别垂直设置第一侧壁2和第二侧壁3,且第一侧壁2和第二侧壁3在底部1的同一侧;所述第一侧壁2和所述第二侧壁3远离所述底部1的一端分别设置第一勾型结构4和第二勾型结构5,所述第一勾型结构4和所述第二勾型结构5分别从所述第一侧壁2和所述第二侧壁3的一端向所述底部1的中心线方向延伸,且延伸后的端部在远离所述底部1的一侧;

51.所述第一勾型结构4的斜度为1:13;所述第二勾型结构5的斜度为1:20;所述第一勾型结构4的宽度为50mm;所述第二勾型结构5的宽度为60mm;所述底部1的宽度为138mm;所述第一侧壁2的高度为20.9mm;所述第二侧壁3的高度为20mm;所述的尖轨轨底保护套的长度为0.01m。

52.上述尖轨轨底保护套可在尖轨轨底宽度为130mm-整断面范围轨底处使用。

53.实施例4

54.一种尖轨轨底保护套,包括底部1,所述底部1的两端分别垂直设置第一侧壁2和第二侧壁3,且第一侧壁2和第二侧壁3在底部1的同一侧;所述第一侧壁2和所述第二侧壁3远离所述底部1的一端分别设置第一勾型结构4和第二勾型结构5,所述第一勾型结构4和所述第二勾型结构5分别从所述第一侧壁2和所述第二侧壁3的一端向所述底部1的中心线方向延伸,且延伸后的端部在远离所述底部1的一侧;

55.所述第一勾型结构4的斜度为1:13;所述第二勾型结构5的斜度为1:17;所述第一勾型结构4的宽度为40mm;所述第二勾型结构5的宽度为70mm;所述底部1的宽度为150mm;所述第一侧壁2的高度为20mm;所述第二侧壁3的高度为20mm;所述的尖轨轨底保护套的长度为50m。

56.上述尖轨轨底保护套可在尖轨整断面处使用。

57.实施例5

58.将实施例1-实施例4所述的尖轨轨底保护套分别用于尖轨轨底的不同位置,将实施例1的尖轨轨底保护套用于尖轨尖端至宽度约120mm的尖轨轨底处,将实施例2的尖轨轨底保护套用于宽度为的120-130mm及尖端后端弹性可弯段处尖轨轨底,将实施例3的尖轨轨底保护套用于宽度为130mm-整断面的尖轨轨底,将实施例3的尖轨轨底保护套用于尖轨整断面处,尖轨轨底保护套的使用个数根据尖轨轨底的实际需要确定。使用步骤如下:

59.如图2,先将第一勾型结构4穿过尖轨轨底6的一侧,将尖轨轨底6的一侧轨底套入第一侧壁2中,再将第二勾型结构5穿过尖轨轨底6的另一侧,将另一侧尖轨轨底6的轨底套入第二侧壁3中,保护套即可包裹整个尖轨轨底6,第一勾型结构4和第二勾型结构5将尖轨轨底6固定在保护套中。

60.将上述四种尖轨轨底保护套用于尖轨轨底的不同位置,能够对异型结构的尖轨轨底进行整体保护和防护,在后续尖轨运输和铺设过程中,保护套既不会脱落,也不会影响尖轨的铺设,并且避免了工具与尖轨的直接接触,能够避免施工过程中对尖轨造成的损伤,有效地保护了尖轨轨底。

61.实施例6

62.上述实施例1~实施例2所述尖轨轨底保护套的制备方法,包括如下步骤:

63.(1)密炼:以橡胶tb胶为原料,压胶55秒后,上辅机称量好的填料放料,进入密炼室,密炼至100

±

5℃时,升坨排气二次,继续密炼,达到排胶温度158

±

6℃时开下料门排胶,胶料进入一楼一道开炼机;

64.(2)开炼:调整一道开炼辊距,使片厚度5

±

1mm,将上述开炼机中的胶料经排料筒进入一道开炼,当胶片温度≤110℃时,均匀加入硫磺和二甲基二硫代氨基甲酸锌促进剂,落盘料收集回放胶中,打通卷1次后将胶经皮带机送至二道开炼机进行二道开炼;调节辊距,使片厚度3

±

1mm,将一道皮带机送来的胶料引入辊间,左右半幅摆胶共4次后,将胶经皮带机送至三道开炼机进行三道开炼,包辊后出片,厚度12mm,宽度为800mm;用胶料开(分)条机将开炼好的胶板进行切割,切条宽度为120mm,切片长度为160mm;

65.(3)硫化:将上述切割后的胶板放入相应规格的模具中,模腔摆放后启动合模程序,排气后开始硫化计时,在157℃温度,15mpa压力的条下,硫化10min,开模取出制品,得到尖轨轨底保护套;

66.硫化后的产品在两端定位角上,不允许有体积大于一脚的三分之一的缺角,工作面上应无缺角;工作面上应无因杂质、气泡、水纹、闷气造成面积大于9mm2或深度大于1mm的单处缺陷;工作面上应无海绵状物,四个定位脚上的海绵状物体积不应大于三分之一脚;

67.(4)修剪:对上述得到尖轨轨底保护套进行修剪,修剪要求为:飞边不大于3mm。

68.实施例7

69.上述实施例3~实施例4所述尖轨轨底保护套的制备方法,包括如下步骤:

70.(1)密炼:以橡胶q/cr胶为原料,首次压胶30s后,放填料及小配料进入密炼室密炼,温度上升152℃时,压坨升降一次后继续密炼;当温度达到温度158

±

6℃时排胶,进入一道开炼机出片,停放≥12h后准备二次混炼;二次混炼进胶、辅料后压胶55秒后,密炼至100

±

5℃时,升坨排气一次,继续密炼,达到排胶温度127

±

6℃时开下料门排胶,胶料进入一楼一道开炼机进行开炼;

71.(2)开炼:调整一道开炼辊距,使片厚度5

±

1mm,将上述开炼机中的胶料经排料筒进入一道开炼,当胶片温度≤110℃时,均匀加入硫磺和二甲基二硫代氨基甲酸锌促进剂,落盘料收集回放胶中,打通卷1次后将胶经皮带机送至二道开炼机进行二道开炼;调节辊距,使片厚度3

±

1mm,将一道皮带机送来的胶料引入辊间,左右半幅摆胶共4次后,将胶经皮带机送至三道开炼机进行三道开炼,包辊后出片,厚度12mm,宽度为700mm;用胶料开(分)条机将开炼好的胶板进行切割,切条宽度为100mm,切片长度为150mm;

72.(3)硫化:将上述切割后的胶板放入相应规格的模具中,模腔摆放后启动合模程序,排气后开始硫化计时,在178℃温度,20mpa压力的条下,硫化8min,开模取出制品,得到尖轨轨底保护套;

73.硫化后的产品在两端定位角上,不允许有体积大于一脚的三分之一的缺角,工作面上应无缺角;工作面上应无因杂质、气泡、水纹、闷气造成面积大于9mm2或深度大于1mm的单处缺陷;工作面上应无海绵状物,四个定位脚上的海绵状物体积不应大于三分之一脚;

74.(4)修剪:对上述得到尖轨轨底保护套进行修剪,修剪要求为:飞边不大于3mm。

75.测试例1

76.将实施例1~实施例4所述的尖轨轨底保护套进行邵尔a硬度、拉伸强度、扯断伸长率和200%定伸应力测试,其中,测试根据gb/t531和gb/t528的方法进行测试,测试结果如表1所示:

77.表1性能测试结果表

[0078][0079]

由上表可知,本实用新型尖轨轨底保护套的力学性能较好,用于尖轨轨底时,既避免了由于吊具或施工工具与尖轨轨底直接接触对尖轨造成的损伤,又有效地保护了尖轨的轨底,提高了尖轨轨底的质量,显著提升了高速道岔的安全性能。

[0080]

综上所述,本实用新型的尖轨轨底保护套能够适用于尖轨轨底的异型结构,对尖轨轨底进行整体保护。本实用新型的保护套利用自身结构直接固定在尖轨的轨底上,在不

影响尖轨铺设的前提下,既避免了由于吊具或施工工具与尖轨轨底直接接触对尖轨造成的损伤,又有效地保护了尖轨的轨底,提高了尖轨轨底的质量,显著提升了高速道岔的安全性能。

[0081]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。