1.本发明涉及具有表面层、背面层和孔部的座位用表皮材料、以及座位用表皮材料的制造方法。

背景技术:

2.例如,对于人造皮革而言,为了抑制使用时的闷热感,已知形成有凹陷洞或贯通孔的人造皮革(例如,参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2017-222962号公报

6.专利文献1的人造皮革是对包含热塑性合成纤维的布帛赋予热塑性树脂而成的。在这样的人造皮革中,凹陷洞或贯通孔通过使用激光光线照射装置将激光光线照射在人造皮革的表面,利用激光光线将热塑性合成纤维和热塑性树脂加热来形成。

技术实现要素:

7.发明要解决的课题

8.专利文献1的人造皮革中所形成的凹陷洞或贯通孔的内壁被热熔融物覆盖,该热熔融物由利用激光光线而加热熔融的热塑性合成纤维和热塑性树脂形成。因此,凹陷洞或贯通孔的周围的表面层与凹陷洞或贯通孔的内壁的质感不同,难以说设计性良好。

9.本发明是鉴于上述课题而完成的,其目的在于提供在作为座位用的表皮材料的使用中具有抑制闷热感的功能、且设计性良好的座位用表皮材料、以及座位用表皮材料的制造方法。

10.用于解决课题的手段

11.用于解决上述课题的本发明的座位用表皮材料的特征构成在于:

12.为具备表面层、背面层和孔部的座位用表皮材料,

13.上述孔部的内壁被上述表面层覆盖。

14.根据本构成的座位用表皮材料,在作为座位用的表皮材料的使用中,能够通过该座位用表皮材料所具备的孔部来抑制闷热感。另外,根据本构成的座位用表皮材料,孔部的内壁被表面层本身覆盖,因而能够使孔部周围的表面层与孔部内壁的质感具有统一性,并且能够使设置有孔部的部位成为具有深度的样式,设计性良好。

15.在本发明的座位用表皮材料中,

16.优选上述孔部为贯通孔,上述背面层中的上述贯通孔的开口周缘部由上述表面层和/或上述背面层中所含成分的熔合物构成。

17.根据本构成的座位用表皮材料,孔部为贯通孔,背面层中的贯通孔的开口周缘部由表面层和/或背面层中所含成分的熔合物构成,因而通过为贯通孔,从而通气性优异,并且贯通孔的开口周缘部通过熔合物而牢固地接合,因此耐久性优异。

18.在本发明的座位用表皮材料中,

19.优选上述孔部为凹陷孔,该凹陷孔的底面形成在比上述背面层的接合面更深的位置。

20.根据本构成的座位用表皮材料,孔部为凹陷孔,该凹陷孔的底面形成在比背面层的接合面更深的位置,因而柔软有挠性而肌肤触感良好,良好地适应于身体。

21.在本发明的座位用表皮材料中,

22.优选上述孔部以孔径根据深度而不同的方式构成。

23.根据本构成的座位用表皮材料,孔部以孔径根据深度而不同的方式构成,因而能够设为富有变化的样式。

24.在本发明的座位用表皮材料中,

25.优选在上述表面层与上述背面层之间设置有中间层。

26.根据本构成的座位用表皮材料,在表面层与背面层之间设置有中间层,因而能够通过该中间层而强度、耐久性提高,并且作为表皮材料整体具有厚重感。

27.在本发明的座位用表皮材料中,

28.优选上述背面层由缓冲材料构成。

29.根据本构成的座位用表皮材料,背面层由缓冲材料构成,因而能够提高柔软性,并且易于形成从表面层侧朝着背面层侧直径缩小的那样的孔部。

30.在本发明的座位用表皮材料中,

31.优选在上述背面层的下表面设置有背衬布。

32.根据本构成的座位用表皮材料,在背面层的下表面设置有背衬布,因而在形成孔部时,能够防止背面层的破损。

33.在本发明的座位用表皮材料中,

34.优选上述表面层和上述背面层一起或相互独立地以包含选自聚酯树脂、聚酰胺树脂、聚丙烯酸树脂、聚烯烃树脂、聚氯乙烯树脂和聚氨酯树脂中的至少一种树脂的方式构成。

35.根据本构成的座位用表皮材料,表面层和背面层以包含上述树脂的方式形成,因而孔部的内壁被表面层本身覆盖,并且在孔部形成的熔合物成为树脂的混合物而能够保持其强度。

36.接下来,本发明的座位用表皮材料的制造方法的特征构成在于:

37.为具有孔部的座位用表皮材料的制造方法,包含以下工序:

38.形成至少具有表面层和背面层的基材的基材形成工序;

39.将上述基材夹入具备上述孔部的模具的压板和与该压板相向的承接板之间的夹持工序;

40.一边在上述表面层所含成分不熔融的温度进行加热,一边将上述压板向上述承接板按压而在上述基材形成上述孔部的按压工序;以及

41.将形成了上述孔部的基材从上述压板与上述承接板之间取出的搬出工序。

42.根据本构成的座位用表皮材料的制造方法,实施将通过基材形成工序形成的至少具有表面层和背面层的基材夹入具备孔部的模具的压板和与该压板相向的承接板之间的夹持工序,并且实施一边在表面层所含成分不熔融的温度进行加热一边将压板向承接板按

压而在基材形成孔部的按压工序,其后,实施将形成了孔部的基材从压板与承接板之间取出的搬出工序,从而制造座位用表皮材料。根据像这样制造的座位用表皮材料,在作为座位用的表皮材料的使用中,能够通过该座位用表皮材料所具备的孔部来抑制闷热感。另外,根据由本构成的座位用表皮材料的制造方法得到的座位用表皮材料,孔部的内壁被表面层本身覆盖,因而能够使孔部周围的表面层与孔部内壁的质感具有统一性,并且能够使设置有孔部的部位成为具有深度的样式,设计性良好。

43.在本发明的座位用表皮材料的制造方法中,

44.优选在上述夹持工序中,在上述基材与上述承接板之间安插保护片。

45.根据本构成的座位用表皮材料的制造方法,在基材与承接板之间安插保护片,因而能够防止孔部的模具的损伤。

附图说明

46.图1是示意性示出本发明的第一实施方式的座位用表皮材料的层叠结构的截面图。

47.图2是本发明的第一实施方式的座位用表皮材料的制造方法的说明图,(a)是示出基材形成工序的一例的图,(a

′

)是示出基材形成工序的另一例的图,(b)是示出夹持工序的图,(c)是示出按压工序的图,(d)是示出搬出工序的图。

48.图3是示意性示出本发明的第二实施方式的座位用表皮材料的层叠结构的截面图。

49.图4是示意性示出本发明的第三实施方式的座位用表皮材料的层叠结构的截面图。

50.图5是示意性示出本发明的第四实施方式的座位用表皮材料的层叠结构的截面图。

51.图6是示意性示出本发明的第五实施方式的座位用表皮材料的层叠结构的截面图,(a)是孔部为贯通孔的情况,(b)是孔部为阶梯式贯通孔的情况,(c)是孔部为凹陷孔的情况,(d)是孔部为阶梯式凹陷孔的情况。

52.图7是示意性示出本发明的第六实施方式的座位用表皮材料的层叠结构的截面图,(a)是孔部为贯通孔的情况,(b)是孔部为阶梯式贯通孔的情况,(c)是孔部为凹陷孔的情况,(d)是孔部为阶梯式凹陷孔的情况。

53.图8是示意性示出本发明的第七实施方式的座位用表皮材料的层叠结构的截面图。

具体实施方式

54.以下,对于本发明,一边参照图1~图8、一边进行说明。然而,本发明不旨在限定为以下说明的实施方式、附图中所记载的构成。需要说明的是,在各图中,座位用表皮材料的层叠结构中的各层的厚度关系等并未严格地再现出实际的座位用表皮材料中的结构物间的尺寸关系,为了便于说明,进行了适当夸张。

55.〔第一实施方式〕

56.<整体构成>

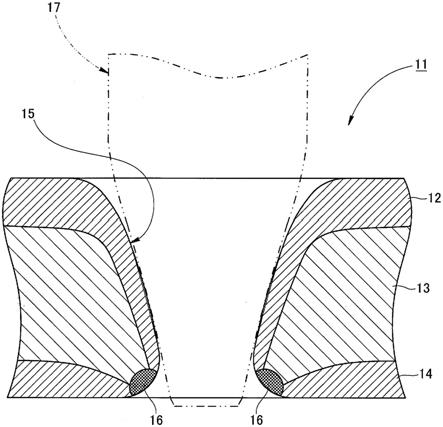

57.图1是示意性示出本发明的第一实施方式的座位用表皮材料的层叠结构的截面图。如图1所示,第一实施方式的座位用表皮材料11具有表面层12、背面层13和背衬布14,从表面层12侧朝着背面层13侧而形成有贯通孔15(相当于本发明的“孔部”)。需要说明的是,设置背衬布14是优选的构成,但也可以省略。

58.<表面层>

59.作为表面层12,例如可以使用织物、编物、无纺布等布帛类、人工皮革、合成皮革、天然皮革等皮革类等。

60.构成表面层12的材料没有特别限定,考虑到形成贯通孔15的手段,优选其一部分含有热塑性树脂。热塑性树脂的方式也没有特别限定,可以是使用了热塑性纤维的布帛类,也可以是浸渗了热塑性树脂或层叠了热塑性树脂的皮革类。

61.在使用织物、编物、无纺布等布帛类、人工皮革、合成皮革、天然皮革等皮革类等作为表面层12的情况下,构成织物、编物、无纺布等布帛类、人工皮革和合成皮革的基材、及合成皮革的背衬布的丝条的纤维(单纤维)的原材料没有特别限定,例如可举出天然纤维、再生纤维、半合成纤维、合成纤维等。其中,从耐久性、特别是机械强度、耐热性、耐光性的观点出发,优选合成纤维,合成纤维当中优选聚酯,进一步优选聚对苯二甲酸乙二醇酯、或以聚对苯二甲酸乙二醇酯作为一个成分的复合纤维。需要说明的是,织物的组织没有特别限定,例如可举出作为三元组织的平纹织物、斜纹组织、缎纹织物、这些三元组织的变化组织、绉纹组织等特別组织、进一步将两种以上的这些进行组合而得的混合组织等。

62.另外,在使用编物作为表面层12的情况下,例如可举出圆编、横编等纬编、特里科经编、罗素编和米兰尼斯经编等经编等,但编物的种类没有特别限定。

63.在使用无纺布作为表面层12的情况下,例如,优选聚酯系、聚酰胺系、聚丙烯酸系、聚烯烃系等合成树脂制长纤维丝或短纤维(staple)以高密度且无方向的方式堆积接合而得的无纺布,这些合成树脂也可以含有疏水剂、耐热提高剂、抗氧化剂、阻燃剂等。

64.在使用人工皮革作为表面层12的情况下,例如可举出使合成树脂(聚氯乙烯树脂、聚氨酯树脂等)溶液浸渗于由无纺布、织物、编物等形成的基布,进行起毛加工、压花加工等,仿照绒面革、努伯克革等皮革进行精加工而得的合成皮革。

65.在使用合成皮革作为表面层12的情况下,例如可举出在由织物、编物、无纺布等形成的基布上层叠合成树脂(聚氯乙烯树脂、聚氨酯树脂等)、进行压花加工、揉搓加工等、仿照皮革进行精加工而得的合成皮革。需要说明的是,合成皮革可以用湿式法、干式法中的任意方法形成。

66.在使用天然皮革作为表面层12的情况下,例如可举出牛、马、猪、山羊、羊、鹿、袋鼠等的哺乳类革、鸵鸟等的鸟类革、海龟、大蜥蜴、蟒蛇、鳄鱼等的爬行动物类革等以往公知的天然皮革。其中,优选通用性高、面积大、有厚度的牛革。另外,优选使用将动物的皮(原皮)鞣制而赋予耐久性(耐热性、耐腐烂性、耐化学药品性等)并引出皮革性而得的“真皮”,即实施了以往公知的制皮工序(鞣制工序、染色工序、精加工工序)而得的皮革。

67.表面层12的厚度没有特别限定,但从易于形成贯通孔15的观点出发,优选为20mm以下。另外,从易于形成从表面层12侧朝着背面层13侧而直径缩小的贯通孔15的观点出发,优选为0.3mm以上。

68.<背面层>

69.作为构成背面层13的材料,可以使用与表面层12同等的材料。另外,背面层13优选由例如缓冲材料构成。通过由缓冲材料构成背面层13,从而提高着座感和触感。

70.作为将缓冲材料(背面层13)与表面层12进行一体化的方法,没有特别限定,例如可举出使用粘接剂的方法、利用火焰层压的方法等。从工序负荷、轻量化的观点出发,优选利用火焰层压的方法。在将表面层12与背面层13作为层叠片而进行一体化的情况下,层叠片的厚度优选设为1.3~30mm。在层叠片中,在使用缓冲材料作为背面层13的情况下,缓冲材料的厚度优选为1.0~10mm。

71.作为缓冲材料的材料,没有特别限定,可举出聚氨酯泡沫等合成树脂发泡体、立体织物、立体编物、无纺布等布帛类等。从易于形成从表面层12侧朝着背面层13侧而直径缩小的贯通孔15的观点出发,优选合成树脂发泡体,从通用性的观点出发,优选聚氨酯泡沫片。

72.在表面层12中使用的树脂与在背面层13中使用的树脂可以一起选择同种的树脂,也可以相互独立地选择不同种的树脂。通过在表面层12和背面层13中使用适当的树脂,从而后述的贯通孔15的内壁被表面层12本身覆盖,并且在贯通孔15的开口周缘部形成的熔合物16成为树脂的共混物而能够保持其强度。

73.<背衬布>

74.从防止形成贯通孔15时的背面层13(缓冲材料)的破损等观点出发,优选在背面层13的下表面设置背衬布14。作为背衬布14,没有特别限定,例如可举出包含聚酯等合成纤维的布帛。另外,从能够高效地去除形成贯通孔15时的层叠片的切出片(日文原文:打抜片)的观点出发,优选采用使用了低熔点纤维的布帛。需要说明的是,关于背面层13的上表面和下表面,与表面层12接触的侧的面为上表面,与表面层12接触的侧的面的相反侧的面为下表面。

75.<贯通孔>

76.贯通孔15以从表面层12侧朝着背面层13侧而直径缩小、孔径根据深度而不同的方式构成。这样的贯通孔15成为具有深度的样式,设计性提高。

77.贯通孔15的内壁被表面层12本身覆盖。也就是说,在专利文献1的人造皮革中贯通孔的内壁被热熔融物覆盖,与此不同地,贯通孔15的内壁仅被表面层12覆盖。背面层13中的贯通孔15的开口周缘部由表面层12、背面层13和背衬布14中的1种以上(本例中为全部3种)中所含成分的熔合物16构成。像这样,通过为贯通孔15,从而通气性优异,并且贯通孔15的开口周缘部通过熔合物16而牢固地接合,因此能够得到开口周缘部不易绽裂、耐久性优异的座位用表皮材料11。

78.作为形成贯通孔15的方法,没有特别限定,使用通过从表面层12侧朝着背面层13侧压按从而可形成贯通孔15的后述模压部17(相当于本发明的“孔部的模具”),从表面层12侧朝着背面层13侧进行按压,由此贯通孔15的开口周缘部通过表面层12、背面层13和背衬布14中的1种以上(本例中为全部3种)中所含成分的熔合物16而牢固地接合即可。例如,可举出加热穿孔法、压花加工法、焊机加工法等。其中,从加工稳定性和成本的观点出发,优选压花加工法,从防止座位用表皮材料的表面受到不必要的热的观点出发,优选焊机加工法,可以根据目的而选择任一种。

79.作为压花加工法,可以采用辊压花加工法、平板压花加工法中的任一种。在压花加工法中,在具有后述模压部17的压花辊(压板80)与承接辊(承接板81)之间,使至少层叠了

表面层12和背面层13的层叠片通过,用压花辊(压板80)和承接辊(承接板81)进行加热按压,形成贯通孔15。

80.<座位用表皮材料的制造方法>

81.接着,对通过压花加工法(平板压花加工法)制造座位用表皮材料11的方法进行说明,该座位用表皮材料11由实施了起毛或抛光处理的聚酯织物形成表面层12,由聚氨酯泡沫片形成背面层13,由聚酯编物形成背衬布14。需要说明的是,对于在该制造方法的说明中例示的表面层12、背面层13和背衬布14各自的构成材料,仅举出一例,并不限定于在此所举出的构成材料。另外,存在省略背衬布14的情况。

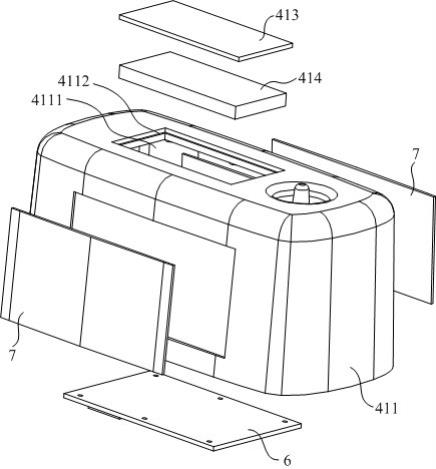

82.图2是本发明的第一实施方式的座位用表皮材料的制造方法的说明图,(a)是示出基材形成工序的一例的图,(a

′

)是示出基材形成工序的另一例的图,(b)是示出夹持工序的图,(c)是示出按压工序的图,(d)是示出搬出工序的图。

83.[基材形成工序]

[0084]

首先,如图2(a)所示,从第一滚筒91放出构成表面层12的聚酯织物片,从第二滚筒92放出构成背面层13的聚氨酯泡沫片,用加热单元(在本例中例示燃烧器93)加热聚氨酯泡沫片的表面,在聚氨酯泡沫片的表面熔融时,一边用一对夹辊94、95夹持以使其贴合聚酯织物片,一边送至下游侧,将聚酯织物片与聚氨酯泡沫片重合并熔接而得的二层片(层叠片)用卷绕辊96进行卷绕。将卷绕了二层片的卷绕辊96设置为第二滚筒92。在第一滚筒91设置了构成背衬布14的聚酯编物片后,一边将其放出,一边从第二滚筒92放出二层片,用加热单元加热二层片中的聚氨酯泡沫片的表面,在聚氨酯泡沫片的表面熔融时,一边用一对夹辊94、95夹持以使其贴合聚酯编物片、一边送至下游侧,将聚酯织物片、聚氨酯泡沫片和聚酯编物片重合并熔接而得的三层片作为座位用表皮材料的基材70,用卷绕辊96进行卷绕。

[0085]

作为基材形成工序的另一例,也有图2(a

′

)所示的例子。如图2(a

′

)所示,从未图示的第一滚筒放出构成背面层13的聚氨酯泡沫片,从未图示的第二滚筒放出构成背衬布14的聚酯编物片。用加热单元(燃烧器93)加热聚氨酯泡沫片的表面,在聚氨酯泡沫片的表面熔融时,一边用夹辊97、98夹持以使其贴合聚酯织物片,一边送至下游侧。用加热单元(燃烧器93

′

)加热聚酯编物片与聚氨酯泡沫片重合并熔接而得的二层片(层叠片)中的聚氨酯泡沫片的表面,在聚氨酯泡沫片的表面熔融时,一边用夹辊97、98夹持以使其贴合从未图示的第三滚筒放出的构成表面层12的聚酯织物片,一边送至下游侧。然后,将聚酯织物片、聚氨酯泡沫片和聚酯编物片重合并熔接而得的三层片作为座位用表皮材料的基材70,用未图示的卷绕辊进行卷绕。

[0086]

[夹持工序]

[0087]

接下来,如图2(b)所示,将在上述基材形成工序中形成的基材70夹入压板80和与该压板80相向的承接板81之间,该压板80是将用于形成贯通孔15的模压部17立起设置于基板18而构成的。此时,优选在承接板81上预先载置保护片82,以使得保护片82被安插在基材70与承接板81之间。

[0088]

在此,模压部17的形状没有特别限定,可以为期望的形状,但从易于形成贯通孔15的观点出发,优选模压部17为锥台状。另外,根据同样的理由,优选模压部17的顶面为圆形,更优选地,模压部17的顶面的周缘以外(顶面的内侧)优选成为凹部。模压部17的顶面也可以设为斜面(单刃的截面那样的形状)。由此,模压部17易于进入基材70,贯通孔15的形成变

得容易。另外,模压部17可以设为在模压部17的顶面进一步设置了冲压用的销的形状。通过设置销,贯通孔15的形成变得容易。此外,在后述的按压工序中,模压部17在厚度方向上按入基材70,因而容易用由聚酯织物片构成的表面层12来形成贯通孔15的内壁。

[0089]

用于压花加工法的承接板81的形状可以是平滑板状,也可以形成对应于模压部17的凹部(所谓公母模)。压板80、承接板81的形状可以适当组合使用上述形状。

[0090]

保护片82是为了防止模压部17的损伤、或者高效地去除形成贯通孔15时的切出片(省略图示)、或者使贯通孔15的形成变得容易而设置的。作为保护片82,没有特别限定,例如可举出纸、膜、织物、编物、无纺布等。其中,从能够高效地去除切出片的观点出发,优选织物、编物、无纺布,特别是包含低熔点纤维的织物、编物、无纺布,从使贯通孔15的形成变得容易的观点出发,优选纸。

[0091]

[按压工序]

[0092]

接下来,如图2(c)所示,一边用未图示的加热丝以构成表面层12的聚酯织物片不熔融的温度加热承接板81,一边以靠近承接板81的方式使压板80相对移动,将压板80的模压部17向承接板81按压而在基材70形成贯通孔15。需要说明的是,构成背面层13的聚氨酯泡沫片比构成表面层12的聚酯织物片更容易因热而软化。因此,在座位用表皮材料11中,如图1和图2(d)所示,背衬布14与背面层13一起被拉升至表面层12侧,该座位用表皮材料11的背面弯曲为上凸圆弧状(关于后述的图3~图8所示的第二实施方式至第七实施方式也是同样的)。

[0093]

[搬出工序]

[0094]

接下来,如图2(d)所示,以将压板80从承接板81拉开的方式使压板80相对移动,将形成了贯通孔15的基材70从压板80与承接板81之间取出。像这样,能够制造具有贯通孔15的座位用表皮材料11。

[0095]

在通过上述制造方法所制造的座位用表皮材料11中,从表面层12侧朝着背面层13侧而形成有贯通孔15,因而能够使通气性显著提高,在作为座位用的表皮材料的使用中,能够通过该座位用表皮材料11所具备的贯通孔15来可靠地抑制闷热感。另外,在通过上述制造方法所制造的座位用表皮材料11中,贯通孔15的内壁被表面层12本身覆盖,因而能够使贯通孔15周围的表面层12与贯通孔15的内壁的质感具有统一性,并且能够使设置有贯通孔15的部位成为具有深度的样式,设计性良好。

[0096]

〔第二实施方式〕

[0097]

图3是示意性示出本发明的第二实施方式的座位用表皮材料的层叠结构的截面图。在第二实施方式中,对于与第一实施方式相同或同样的部分,在图中附以相同符号而省略其详细说明,以下,以第二实施方式中特有的部分为中心进行说明(关于后述的第三实施方式至第七实施方式也是同样的)。

[0098]

在图3所示的第二实施方式的座位用表皮材料21中,贯通孔25的内壁以如下方式构成:具有在从表面层12侧朝着背面层13侧的途中形成的圆环状的阶面26,且孔径以阶面26为界而大幅变化。

[0099]

根据第二实施方式的座位用表皮材料21,当然能够得到与第一实施方式的座位用表皮材料11同样的作用效果,此外还能够成为具有深度的样式。需要说明的是,在此,示出了在贯通孔25的内壁仅设置1个阶面26的例子,但也可以设置多个阶面26,使孔径根据深度

而多个阶段地变化。

[0100]

关于第二实施方式的座位用表皮材料21的制造方法,除了使用具有用于形成阶面26的阶梯部的模压部27以替代在第一实施方式的座位用表皮材料11的制造方法中使用的模压部17以外,与第一实施方式的座位用表皮材料11的制造方法相同。

[0101]

〔第三实施方式〕

[0102]

图4是示意性示出本发明的第三实施方式的座位用表皮材料的层叠结构的截面图。在根据图4所示的第三实施方式的座位用表皮材料31中,从表面层12侧朝着背面层13侧而形成了凹陷孔35(相当于本发明的“孔部”)。凹陷孔35的内壁被表面层12本身覆盖。也就是说,在专利文献1的人造皮革中贯通孔的内壁被热熔融物覆盖,与此不同地,凹陷孔35的内壁仅被表面层12覆盖。另外,凹陷孔35的底面形成在比背面层13的接合面更深的位置。由此,柔软有挠性且肌肤触感良好,能够良好地适应于身体。需要说明的是,在座位用表皮材料31中,在形成凹陷孔35的情况下,背衬布14不熔融。因此,在凹陷孔35的底部下方的表面层12与背面层13通过表面层12和/或背面层13(在本例中为表面层12和背面层13这两者)中所含成分的熔合物116而接合。

[0103]

关于第三实施方式的座位用表皮材料31的制造方法,除了为了形成凹陷孔35而使用在顶端部带有弧度的模压部17以替代在第一实施方式的座位用表皮材料11的制造方法中使用的模压部17以外,与第一实施方式的座位用表皮材料11的制造方法相同。

[0104]

根据第三实施方式的座位用表皮材料31,从表面层12侧朝着背面层13侧而形成有凹陷孔35,因而在作为座位用的表皮材料的使用中,能够通过该座位用表皮材料31所具备的凹陷孔35来抑制闷热感。另外,凹陷孔35的内壁被表面层12本身覆盖。因此,能够使贯通孔35周围的表面层12与凹陷孔35的内壁的质感具有统一性,并且能够使设置有凹陷孔35的部位成为具有深度的样式,设计性良好。

[0105]

〔第四实施方式〕

[0106]

图5是示意性示出本发明的第四实施方式的座位用表皮材料的层叠结构的截面图。在图5所示的第四实施方式的座位用表皮材料41中,凹陷孔45的内壁以如下方式构成:具有在从表面层12侧朝着背面层13侧的途中形成的圆环状的阶面46,且孔径以阶面46为界而大幅变化。需要说明的是,在座位用表皮材料41中,在形成凹陷孔45的情况下,背衬布14不熔融。因此,在凹陷孔45的底部下方的表面层12与背面层13通过表面层12和/或背面层13(在本例中为表面层12和背面层13这两者)中所含成分的熔合物116而接合。

[0107]

根据第四实施方式的座位用表皮材料41,当然能够得到与第三实施方式的座位用表皮材料31同样的作用效果,此外还能够对样式上的深度设置重点。需要说明的是,在此,示出了在凹陷孔45的内壁仅设置1个阶面46的例子,但也可以设置多个阶面46,使孔径根据深度而多个阶段地变化。

[0108]

关于第四实施方式的座位用表皮材料41的制造方法,除了为了形成凹陷孔45而使用在顶端部带有弧度、且具有用于形成阶面46的阶梯部的模压部47以替代在第一实施方式的座位用表皮材料11的制造方法中使用的模压部17以外,与第一实施方式的座位用表皮材料11的制造方法相同。

[0109]

〔第五实施方式〕

[0110]

图6是示意性示出本发明的第五实施方式的座位用表皮材料的层叠结构的截面

图,(a)是孔部为贯通孔的情况,(b)是孔部为阶梯式贯通孔的情况,(c)是孔部为凹陷孔的情况,(d)是孔部为阶梯式凹陷孔的情况。如图6(a)~(d)所示,第五实施方式的座位用表皮材料51a~51d使用了双罗素经编织物,该双罗素经编织物通过在表面层(表面组织)112中编入的未图示的接结纱与在背面层(背面组织)113中编入的未图示的接结纱相互交织,从而将表面层112与背面层113接结而成。在这些座位用表皮材料51a~51d中,从表面层112侧朝着背面层113侧而形成了贯通孔55a(参照图6(a))和阶梯式贯通孔55b(参照图6(b))、以及凹陷孔55c(参照图6(c))和阶梯式凹陷孔55d(参照图6(d))。需要说明的是,在座位用表皮材料51a、51b中,背面层113中的贯通孔55a、55b的开口周缘部通过表面层112、背面层113和接结纱中的一种以上(本例中为全部三种)中所含成分的熔合物216而接合。另外,在座位用表皮材料51c、51d中,凹陷孔55c、55d的底部下方的表面层112与背面层113通过表面层112、背面层113和接结纱中的一种以上(本例中为接结纱)中所含成分的熔合物316而接合。

[0111]

在第五实施方式的座位用表皮材料51a~51d中,也从表面层112侧朝着背面层113侧而形成有贯通孔55a、55b和凹陷孔55c、55d,因而能够使通气性提高,在作为座位用的表皮材料的使用中,能够通过该座位用表皮材料51a~51d所具备的贯通孔55a、55b和凹陷孔55c、55d来抑制闷热感。另外,贯通孔55a、55b和凹陷孔55c、55d各自的内壁被表面层112本身覆盖。因此,能够使贯通孔55a、55b和凹陷孔55c、55d的周围的表面层112与贯通孔55a、55b和凹陷孔55c、55d的内壁的质感具有统一性,并且能够使设置有贯通孔55a、55b和凹陷孔55c、55d的部位成为具有深度的样式,设计性良好。

[0112]

关于第五实施方式的座位用表皮材料51a~51d的制造方法,除了使用具备适于形成贯通孔55a、55b和凹陷孔55c、55d的形状等的模压部57a~57d以替代在第一实施方式的座位用表皮材料11的制造方法中使用的模压部17以外,与第一实施方式的座位用表皮材料11的制造方法相同。

[0113]

〔第六实施方式〕

[0114]

图7是本发明的座位用表皮材料的第六实施方式的说明图。图7(a)~(d)所示的座位用表皮材料61a、61b、61c、61d是在第一实施方式至第四实施方式的座位用表皮材料11、21、31、41中,在表面层12与背面层13之间设置中间层200而得的。通过像这样设置中间层200,从而能够具有厚重感。作为中间层200,例如可以使用织物、编物、无纺布等布帛类等、聚氨酯泡沫等合成树脂发泡体。需要说明的是,在座位用表皮材料61a、61b中,背面层13中的贯通孔15、25的开口周缘部通过表面层12、中间层200、背面层13和背衬布14中的1种以上(本例中为全部4种)中所含成分的熔合物416而接合。另外,在座位用表皮材料61c、61d中,在形成凹陷孔35、45的情况下,背衬布14不熔融。因此,凹陷孔35、45的底部下方的表面层12、中间层200和背面层13通过表面层12、中间层200和背面层13中的1种以上(本例中为全部3种)中所含成分的熔合物516而接合。

[0115]

在上述第一~第六实施方式中,示出了从表面层12侧朝着背面层13侧而形成了孔部(贯通孔、凹陷孔)的例子,但不限定于此,也有从背面层13侧朝着表面层12侧而形成孔部(贯通孔、凹陷孔)的方式的例子。

[0116]

〔第七实施方式〕

[0117]

图8是示意性示出本发明的第七实施方式的座位用表皮材料的层叠结构的截面图。在图8所示的第七实施方式的座位用表皮材料71中,不仅存在贯通孔75的内壁被表面层

12覆盖的部分,还存在背面层13、背衬布14等露出的部分。作为成为这样的结构的案例,例如可举出从背面的开孔加工的情况、为了防止由表面层12的加热按压所引起的损害而减弱了加热按压的条件的情况等。在这种情况下,表面层12和/或背面层13中所含成分的熔合物并不必然存在。根据这样的第七实施方式的座位用表皮材料71,也能够通过该座位用表皮材料71所具备的贯通孔75来抑制闷热感,并且能够提高设计性、耐久性。需要说明的是,在第七实施方式的座位用表皮材料71的制造时,使用了适于形成贯通孔75的形状的模压部77。

[0118]

以上,对于本发明的座位用表皮材料、及座位用表皮材料的制造方法,基于多个实施方式进行了说明,但本发明并不限定于上述实施方式中记载的构成,可以将各实施方式中记载的构成适当组合等,在不脱离其主旨的范围内适当变更其构成。具体的其他实施方式如下所述。

[0119]

〔其他实施方式〕

[0120]

在上述实施方式中,示出了通过压花加工法(平板压花加工法)制造座位用表皮材料11、21、31、41、51a~51d、61a~61d、71的例子,但也可以通过焊机加工法制造座位用表皮材料11、21、31、41、51a~51d、61a~61d、71。省略基于图示的详细说明,但在焊机加工法中,在安装了模压部17、27、37、47、57a~57d的可动平台与固定平台上的绝缘纸之间,穿过基材70,利用以高频进行了加热的模压部17、27、37、47、57a~57d,加热按压基材70,由此形成贯通孔15、25、55a、55b或凹陷孔35、45、55c、55d。关于用于焊机加工法的模压部17、27、37、47、57a~57d的形状,可以使用与压花加工法同样的形状。作为用于焊机加工法的绝缘纸,例如可举出硅酮片、特氟龙(注册商标)片、电木板、纸等,可以单独或组合使用这些。其中,从贯通孔15、25、55a、55b的形成容易性的观点出发,优选使用纸。需要说明的是,在焊机加工法中,也与上述压花加工法同样地,为了防止模压部的损伤、或者高效地去除形成贯通孔时的切出片、或者使贯通孔的形成变得容易,也有时并用保护片(例如,膜等)。

[0121]

产业上的可利用性

[0122]

本发明的座位用表皮材料能够利用在例如车辆内装材料、椅子垫衬面料中。

[0123]

附图标记说明

[0124]

11、21、31、41:座位用表皮材料;

[0125]

51a~51d:座位用表皮材料;

[0126]

61a~61d:座位用表皮材料;

[0127]

71:座位用表皮材料;

[0128]

12:表面层;

[0129]

13:背面层;

[0130]

14:背衬布;

[0131]

15、25、55a、55b、75:贯通孔(孔部);

[0132]

16、116、216:熔合物;

[0133]

316、416、516:熔合物;

[0134]

17、27、57a、57b、77:模压部(孔部的模具);

[0135]

18:基板;

[0136]

26、46:圆环状的阶面;

[0137]

35、45、55c、55d:凹陷孔(孔部);

[0138]

37、47、57c、57d:模压部(孔部的模具);

[0139]

70:基材;

[0140]

80:压板;

[0141]

81:承接板;

[0142]

82:保护片;

[0143]

91:第一滚筒;

[0144]

92:第二滚筒;

[0145]

93、93’:燃烧器;

[0146]

94、95:夹辊;

[0147]

96:卷绕辊;

[0148]

97、98、99:夹辊;

[0149]

112:表面层(表面组织);

[0150]

113:背面层(背面组织);

[0151]

200:中间层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。