1.本发明是一种新型的防刺防弹复合面料,属于防护材料技术领域。

背景技术:

2.防弹:能量分散,通过弹头变形、纤维应变断裂及冲击波的传播方式将能量传播或消耗掉。防刺机理不清楚,能量分散范围比较窄,即单位纤维需吸能较多。防弹主要需要抵御的威胁是散能,而对于防刺,刀等锐器会与织物层接触并且刀刃开始切割织物,因此防刺材料必须有紧密的组织以使其可以握住刀尖,同时还需要多层织物重叠来抵御伴随刀尖的能量,防刺的主要任务是防御刀具的初始切割和散能。两者的作用机理完全不同。因此,虽然目前防弹理论已显得较为系统,但防刺理论的研究才刚刚起步,特别是在国内,需要更多、更进一步的研究。

3.刺刀对防护服的作用主要是通过剪切,作用的范围较窄,而且由于刀尖的穿透作用,需要防护材料必须有紧密的组织,纤维更细,强度更高,抗剪切性能好,现在国际形势不稳定、某些社会治安差、暴力事件多的社会生活中,防弹衣是一种能够防护各种弹道发射物的保护人体安全的服装,它内层特殊的材料及构造能够在危急时刻抵御子弹有效地降低人的死亡率,因此对防弹衣和防弹结构的研究是非常必要的,而现有的防弹衣通过陶瓷材料制作而成,具有一定的防弹功能但不具有防刺功能,所以需要设计一种新的面料来解决该问题。

技术实现要素:

4.针对现有技术存在的不足,本发明目的是提供一种新型的防刺防弹复合面料,以解决上述背景技术中提出现有的防弹衣通过陶瓷材料制作而成,存在重量较大缺陷。

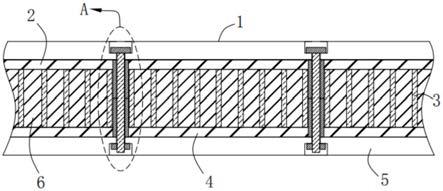

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种新型的防刺防弹复合面料,包括与人体接触的基层面料层,所述基层面料层的一侧表面与保温层的表面相贴合,所述保温层的另一侧表面与防弹层的表面相贴合,所述防弹层的另一侧表面与保温层的表面相贴合,所述保温层的另一侧端面与防刺层的表面相贴合。

6.进一步地,所述基层面料层采用超高分子量芳香族聚酰胺纤维、聚乙烯纤维、碳纤维、聚对苯撑苯并双噁唑纤维、仿蜘蛛丝纤维以及高强聚酯纤维的其中任意一种平纹织物为基层,采用多层基层相互叠合组成基层面料层。

7.进一步地,所述保温层包括内衬和保温基层,所述保温基层由底布和毛绒层组成,所述毛绒层由均匀分布在底布上的毛圈打散起绒形成,所述毛圈的高度为6-10mm,所述内衬与底布相结合,所述保温基层的底布和毛圈由毛经纱、地经纱和纬纱纺织而成,且单位长度的底布内所用毛经纱和地经纱的长度之比为5-8:1,所述经纱为40支两合股纯棉无捻纱。

8.进一步地,所述防弹层量份组成包括:防弹尼龙21份、芳纶纤维26份、基纶纤维17份、聚丙烯8份、超高分子量聚乙烯纤维8份、石墨烯4份、转基因蛛丝蛋白纤维4份以及丙烯酸胶粘剂2份,且制备过程包括如下步骤:

9.s1:混合,选取优质的防弹尼龙、芳纶纤维以及基纶纤维进入到混合筒的内部,混合筒对三种原材料进行混合搅拌,搅拌速度控制在200-500r/min;

10.s2:预处理,将混合后的三种原材料中再依次添加基纶纤维、聚丙烯、超高分子量聚乙烯纤维、石墨烯以及转基因蛛丝蛋白纤维,添加原料过程中混合筒的速度控制在450-850r/min,混合5-10min;

11.s3:浸渍,将s2中混合后的原料中加入丙烯酸胶粘剂进行混合,混合筒速度控制在800-1200r/min,并对混合筒进行加热,加热温度控制在80-100℃;

12.s4:干燥成型,将s3中经过加热的原材料进行干燥,干燥后轧制裁剪;

13.s5:编织,将裁剪后的材料是以紧密的井字交错编织的方式编织成型;

14.s6:叠层压合,将编织成型的材料相互叠合在一起,叠加在一起的材料进行预热,然后采用压机压合,加热一定时间形成防弹层。

15.进一步地,所述防刺层包括从外到内设置的机织物、针织物以及无纺布,所述的机织物采用1-3层交叉叠层,所述的针织布为2-4层交错铺叠,所述的无纺布为1-4层交叉叠层,所述机织物、针织物以及无纺布采用剪切增稠液浸渍后采用剪切增稠液复合粘结。

16.本发明的有益效果:本发明的一种新型的防刺防弹复合面料,该种新型防弹防刺防割服装面料,通过采用简单的原理,结合一些简单的结构,因而在制造的过程中不需要消耗大量的人力物力,工艺流程短,生产效率高,生产成本较低,工艺实施方便,产品质量稳定,并且本面料没有采用较为贵重的材料,因而在制造过程中也不需要大量的费用,设计更加合理,本面料在最外层提供了基本防护层,一些较为小的伤害基本上就会被基本防护层所抵挡,这样就避免了伤害内部的结构,并且在防弹层与防刺层之间填充有保温层,采用该设计一方便可以尖锐物体传递过来的动能进行吸收,防止尖锐物体的动能全部作用于使用者的身体造成使用者受伤的情况发生。

17.该面料能经过25000次平磨下织物未破裂、经向拉伸强力达到3000n以上、纬向拉伸强力达到3700n以上,透气率达到150mm/s以上,不仅能大幅度提高防刺防切割性能,而且能保证布面光滑、质轻柔韧、透气性好,完全可以达到军用、警用或民用安全防护制品面料要求。

具体实施方式

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

19.本发明提供一种技术方案:一种新型的防刺防弹复合面料,包括与人体接触的基层面料层,所述基层面料层的一侧表面与保温层的表面相贴合,所述保温层的另一侧表面与防弹层的表面相贴合,所述防弹层的另一侧表面与保温层的表面相贴合,所述保温层的另一侧端面与防刺层的表面相贴合。

20.所述基层面料层采用超高分子量芳香族聚酰胺纤维、聚乙烯纤维、碳纤维、聚对苯撑苯并双噁唑纤维、仿蜘蛛丝纤维以及高强聚酯纤维的其中任意一种平纹织物为基层,采用多层基层相互叠合组成基层面料层。

21.所述保温层包括内衬和保温基层,所述保温基层由底布和毛绒层组成,所述毛绒层由均匀分布在底布上的毛圈打散起绒形成,所述毛圈的高度为6-10mm,所述内衬与底布

相结合,所述保温基层的底布和毛圈由毛经纱、地经纱和纬纱纺织而成,采用平纹织法,由于织物结构中的交织点越多,子弹击中织物时牵动的纱线数量也越多,因此能够将子弹的冲击力分散到更多的纱线上,使织物更不容易被拉断;其中芳纶纤维纱线、碳纤维纱线斜向层叠分布纺织构成多轴向编织结构,由于构成第一抗拉受力层的芳纶纤维纱线、构成两组抗撕裂受力层的包钢丝纱线和构成第二抗拉受力层的碳纤维纱线之间均是相互倾斜的,因此受力层的数量越多,则构成多个受力层的各种纱线之间的交织点数量也会越多,使得这种面料能够更好地将子弹的冲击力分散到各受力层的纱线结构中,从而达到进一步提高这种面料防弹性能的目的,且单位长度的底布内所用毛经纱和地经纱的长度之比为5-8:1,所述经纱为40支两合股纯棉无捻纱。

22.所述防弹层量份组成包括:防弹尼龙21份、芳纶纤维26份、基纶纤维17份、聚丙烯8份、超高分子量聚乙烯纤维8份、石墨烯4份、转基因蛛丝蛋白纤维4份以及丙烯酸胶粘剂2份,且制备过程包括如下步骤:

23.s1:混合,选取优质的防弹尼龙、芳纶纤维以及基纶纤维进入到混合筒的内部,所述芳纶纤维纱线采用芳纶1313长丝或者芳纶1414长丝或者芳纶混纺纤维制成,混合筒对三种原材料进行混合搅拌,搅拌速度控制在200-500r/min;

24.s2:预处理,将混合后的三种原材料中再依次添加基纶纤维、聚丙烯、超高分子量聚乙烯纤维、其中烯纤维强度为35cn/dtex,模量为1100cn/dtex石墨烯以及转基因蛛丝蛋白纤维,添加原料过程中混合筒的速度控制在450-850r/min,混合5-10min;

25.s3:浸渍,将s2中混合后的原料中加入丙烯酸胶粘剂进行混合,混合筒速度控制在800-1200r/min,并对混合筒进行加热,加热温度控制在80-100℃;

26.s4:干燥成型,将s3中经过加热的原材料进行干燥,干燥后轧制裁剪;

27.s5:编织,将裁剪后的材料是以紧密的井字交错编织的方式编织成型;

28.s6:叠层压合,将编织成型的材料相互叠合在一起,叠加在一起的材料进行预热,然后采用压机压合,加热一定时间形成防弹层。

29.所述防刺层包括从外到内设置的机织物、针织物以及无纺布,所述的机织物采用1-3层交叉叠层,所述的针织布为2-4层交错铺叠,所述的无纺布为1-4层交叉叠层,所述机织物、针织物以及无纺布采用剪切增稠液浸渍后采用剪切增稠液复合粘结

30.实施例1:选取优质的防弹尼龙21份、芳纶纤维26份以及基纶纤维17份进入到混合筒的内部,混合筒对三种原材料进行混合搅拌,搅拌速度控制在200r/min;将混合后的三种原材料中再依次添加基纶纤维17份、聚丙烯8份、超高分子量聚乙烯纤维8份、石墨烯4份以及转基因蛛丝蛋白纤维4份,添加原料过程中混合筒的速度控制在450r/min,混合5min;将上述中混合后的原料中加入丙烯酸胶粘剂2份进行混合,混合筒速度控制在800r/min,并对混合筒进行加热,加热温度控制在80℃;将上述中经过加热的原材料进行干燥,干燥后轧制裁剪;将裁剪后的材料是以紧密的井字交错编织的方式编织成型;将编织成型的材料相互叠合在一起,叠加在一起的材料进行预热,然后采用压机压合,加热一定时间形成防弹层,将制作的防弹层跟基层面料层、保温层以及防刺层相互粘接在一起制成防刺防弹复合面料。

31.实施例2:选取优质的防弹尼龙21份、芳纶纤维26份以及基纶纤维17份进入到混合筒的内部,混合筒对三种原材料进行混合搅拌,搅拌速度控制在350r/min;将混合后的三种

原材料中再依次添加基纶纤维17份、聚丙烯8份、超高分子量聚乙烯纤维8份、石墨烯4份以及转基因蛛丝蛋白纤维4份,添加原料过程中混合筒的速度控制在600r/min,混合8min;将上述中混合后的原料中加入丙烯酸胶粘剂2份进行混合,混合筒速度控制在1000r/min,并对混合筒进行加热,加热温度控制在90℃;将上述中经过加热的原材料进行干燥,干燥后轧制裁剪;将裁剪后的材料是以紧密的井字交错编织的方式编织成型;将编织成型的材料相互叠合在一起,叠加在一起的材料进行预热,然后采用压机压合,加热一定时间形成防弹层,将制作的防弹层跟基层面料层、保温层以及防刺层相互粘接在一起制成防刺防弹复合面料。

32.实施例3:选取优质的防弹尼龙21份、芳纶纤维26份以及基纶纤维17份进入到混合筒的内部,混合筒对三种原材料进行混合搅拌,搅拌速度控制在500r/min;将混合后的三种原材料中再依次添加基纶纤维17份、聚丙烯8份、超高分子量聚乙烯纤维8份、石墨烯4份以及转基因蛛丝蛋白纤维4份,添加原料过程中混合筒的速度控制在850r/min,混合10min;将上述中混合后的原料中加入丙烯酸胶粘剂2份进行混合,混合筒速度控制在1200r/min,并对混合筒进行加热,加热温度控制在100℃;将上述中经过加热的原材料进行干燥,干燥后轧制裁剪;将裁剪后的材料是以紧密的井字交错编织的方式编织成型;将编织成型的材料相互叠合在一起,叠加在一起的材料进行预热,然后采用压机压合,加热一定时间形成防弹层,将制作的防弹层跟基层面料层、保温层以及防刺层相互粘接在一起制成防刺防弹复合面料。

33.结合实施例1-3的测试结构可知,实施例2中防弹层的拉伸强度为3625mpa,拉伸弹性模量221gpa,断裂伸长率为2.54%。根据gb/t1449

–

2005对碳纤维长丝的弯曲性能进行测试,弯曲强度为402pa,弯曲弹性模量为41.5gpa。根据欧洲抗静电标准en1149-3的检测,该面料静电衰退率为t50《0.01s,抗静电系数s=0.32,具有较好的防弹跟防刺效果,其中采用多轴向编织结构,这种编织结构能够具有很强的抗拉伸性能,使得在子弹击中织物后,该种编织结构能够有效吸收子弹产生的应力波,实现对动能的分散,从而使面料具备防弹的特性。

34.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求视为限制所涉及的权利要求。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。