1.本发明属于管材加工技术领域,具体而言,涉及一种管材加工工艺。

背景技术:

2.在管道工程施工中,应根据所用管子的材质选择不同的连接方法,普通钢管有螺纹连接、焊接和法兰盘连接;无缝钢管、有色金属及不锈钢管多为焊接和法兰连接;铸铁管多采用承插连接,少数采用法兰连接;塑料管多采用螺纹连接、粘接和热熔连接等,其他非金属管连接又有多种形式;但是常用的能够连接的管道的加工工艺,不便于管道快速拆装。

技术实现要素:

3.本发明正是鉴于上述情况而形成的,其目的在于提供一种便于管道快速拆装的管材加工工艺。

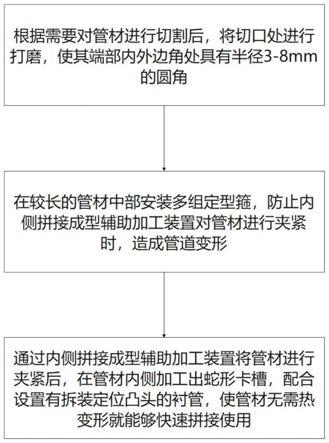

4.本发明提供了一种管材加工工艺,包括以下步骤:

5.s1:根据需要对管材进行切割后,将切口处进行打磨,使其端部内外边角处具有半径3-8mm的圆角;

6.s2:在较长的管材中部安装多组定型箍,防止内侧拼接成型辅助加工装置对管材进行夹紧时,造成管道变形;

7.s3:通过内侧拼接成型辅助加工装置将管材进行夹紧后,在管材内侧加工出蛇形卡槽,配合设置有拆装定位凸头的衬管,使管材无需热变形就能够快速拼接使用。

8.所述内侧拼接成型辅助加工装置包括管、定位支座、竖架、连接板、夹紧弧板和弧形托板,定位支座的两侧分别安装有一个竖架,竖架上转动连接有连接板,连接板上安装有夹紧弧板,两个夹紧弧板能够对管进行夹紧,定位支座上安装有用于管一侧进行托起的弧形托板。

附图说明

9.以下附图仅旨在于对本发明做示意性说明和解释,其中:

10.图1为本发明的管材加工工艺的流程图;

11.图2为本发明的定位支座的结构示意图;

12.图3为本发明的管的结构示意图;

13.图4为本发明的衬管的结构示意图;

14.图5为本发明的弧形托板的结构示意图;

15.图6为本发明的定位座的结构示意图;

16.图7为本发明的夹紧弧板的结构示意图;

17.图8为本发明的升降座的结构示意图;

18.图9为本发明的转轮ⅰ的结构示意图;

19.图10为本发明的驱动转轮的结构示意图;

20.图11为本发明的转动控制端的结构示意图;

21.图12为本发明的滑槽的结构示意图;

22.图13为本发明的伸缩臂控制器的结构示意图。

具体实施方式

23.以下对本发明的具体实施例进行说明。

24.一种管材加工工艺,包括以下步骤:

25.s1:根据需要对管材进行切割后,将切口处进行打磨,使其端部内外边角处具有半径5mm的圆角;

26.s2:在较长的管材中部安装多组定型箍,防止内侧拼接成型辅助加工装置对管材进行夹紧时,造成管道变形;

27.s3:通过内侧拼接成型辅助加工装置将管材进行夹紧后,在管材内侧加工出蛇形卡槽,配合设置有拆装定位凸头的衬管,使管材无需热变形就能够快速拼接使用。

28.通过内侧拼接成型辅助加工装置将管材进行夹紧,并在管道中部的位置安装多组定型箍,能够防止管道变形,此种设计,便于装置对软管进行装夹。

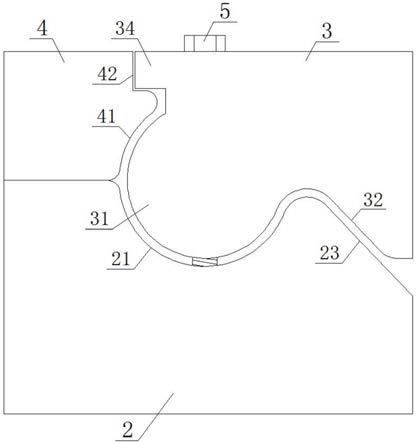

29.见图2和图5所示:

30.所述内侧拼接成型辅助加工装置包括管11、定位支座21、竖架22、连接板23、夹紧弧板24和弧形托板34,定位支座21的两侧分别安装有一个竖架22,连接板23转动连接在竖架22上,夹紧弧板24安装在连接板23上,两个夹紧弧板24能够对管11进行夹紧,定位支座21上安装有用于管11一侧进行托起的弧形托板34。

31.将定位支座21安装在加工车间的工作台上,之后将管11放置在弧形托板34上,之后将管11的一端通过两个夹紧弧板24进行夹紧;

32.由于夹紧弧板24的弧形设置,装置能够对较大直径的管11进行夹持,从而提高装置的适用范围,此时夹紧弧板24两端弧形端成为夹持点,并在两个连接板23转动过程中,多个夹持点对直径较大的管11从两侧向中间进行挤切,此时内侧拼接成型辅助加工装置能够牢牢限制住管11的周向窜动并限制住管11的转动趋势,便于后续在管11内侧加工出蛇形卡槽12。

33.见图3-4所示:

34.所述内侧拼接成型辅助加工装置还包括蛇形卡槽12、衬管13和拆装定位凸头14,定位支座21上安装有切割刀具,切割刀具用于在管11内侧加工出蛇形卡槽12,拆装定位凸头14滑动连接在蛇形卡槽12内,拆装定位凸头14可拆卸安装在衬管13上,管11内侧与衬管13外侧之间能够贴合。

35.拆装定位凸头14可拆卸插入安装在衬管13上,定位凸头14上粗下细,将定位凸头14套在衬管13上的穿孔处,实现将定位凸头14卡在衬管13上,之后将带有定位凸头14的衬管13插入到管11上的蛇形卡槽12内,实现管材的连接使用和对于定位凸头14的限位作用;

36.定位凸头14与衬管13之间可拆卸的设置,便于对于管材组件的制备。

37.见图3所示:

38.所述管11内侧设有至少一对的蛇形卡槽12,一对的两个蛇形卡槽12对称设置在管11内侧表面的两端。

39.管11内的蛇形卡槽12成对加工出来,能够提高管11和衬管13使用时的牢固性;

40.蛇形卡槽12可设置有多对,从而在衬管13小幅度转动既能插入到管11内使用,提高拼接的管道转角调整便利性。

41.见图2所示:

42.所述内侧拼接成型辅助加工装置还包括限位条25,夹紧弧板24上固定连接有限位条25,所述限位条25设置有多个。

43.限位条25能够对管11进行限位,使切割刀具从管11的深处移动至管11的端部过程中,提高对于管11的定位效果,提高切割刀具对于蛇形卡槽12的加工效果。

44.见图5所示:

45.所述内侧拼接成型辅助加工装置还包括滑架31和定位座32,定位支座21上固定连接有滑架31,定位座32滑动连接在滑架31上,弧形托板34安装在定位座32上,定位座32和滑架31之间通过紧固件进行位置锁定。

46.调整定位座32在滑架31上的位置,并通过紧固件将二者的位置关系进行锁定,可以针对不同管径的硬管进行托起,并使硬管的中心与两个连接板23的转轴中心所处平面平齐;

47.进一步地,调整定位座32在滑架31上的位置,利用弧形托板34对软管进行托起,使弧形托板34的中心高度高于两个连接板23的转轴中心所处平面,从而提高对于软管的夹紧定位效果。

48.见图5-6所示:

49.所述内侧拼接成型辅助加工装置还包括角度定位盘33,定位座32上固定连接有角度定位盘33,弧形托板34转动连接在定位座32上,角度定位盘33与弧形托板34之间通过紧固件进行位置锁定。

50.角度定位盘33的设置,便于将软管托起成折弯的z型,使软管卡在限位条25处进行夹紧定位,便于装置对较长的管11进行处理。

51.见图7和图9所示:

52.所述内侧拼接成型辅助加工装置还包括转轮ⅰ27、限位柱41、升降座42和转轮ⅱ43,转轮ⅰ27固定连接在连接板23上,定位支座21上固定连接有两个限位柱41,升降座42安装在两个限位柱41上,升降座42上转动连接有转轮ⅱ43,转轮ⅱ43与两个转轮ⅰ27之间分别通过传动带ⅰ传动连接。

53.升降座42上安装有用于驱动转轮ⅱ43以自身的轴线为轴进行转动的减速电机,减速电机的输出轴与转轮ⅱ43固定连接,启动减速电机,能够同步带动两个连接板23进行转动,从而使两个夹紧弧板24对管11进行扣紧;通过改变升降座42在两个限位柱41上的位置,实现绷紧传动带的作用。

54.见图7和9-10所示:

55.所述内侧拼接成型辅助加工装置还包括穿槽26和驱动转轮44,位于下侧的夹紧弧板24上设有穿槽26,转轮ⅱ43上固定连接有驱动转轮44,驱动转轮44贯穿穿槽26并能够与管11外侧贴合。

56.通过连接板23控制两个夹紧弧板24彼此张开时,能够使驱动转轮44接触到管11,此时转轮ⅱ43转动,能够带动短管进行旋转,从而实现位置微调的功能,便于加工出多对蛇

形卡槽12;

57.通常情况下,两个夹紧弧板24将管11进行夹紧时,驱动转轮44的外侧面未突出于设有穿槽26的夹紧弧板24内表面。

58.见图7-8所示:

59.所述内侧拼接成型辅助加工装置还包括双向伸缩杆51和滑槽52,所述定位支座21上固定连接有双向伸缩杆51,双向伸缩杆51的固定端与定位支座21固定连接,双向伸缩杆51两侧的活动端分别与两个竖架22固定连接,定位支座21上设有两个滑槽52,竖架22滑动连接在滑槽52上,升降座42滑动连接在两个限位柱41上,升降座42与定位支座21之间安装有拉簧。

60.通过两个夹紧弧板24对管11进行夹紧时,启动双向伸缩杆51伸长,能使两个竖架22向彼此远离的方向进行移动,从而使两个夹紧弧板24对管11施加一个挤切力,从而进一步提高对于管11的位置限定功能,并且此时设备对于管11的挤切方向是从中心向两侧进行的,作用点在管11中心所处水平面处,受力面积小,夹紧效果进一步提高;

61.升降座42滑动连接在两个限位柱41上,并且升降座42与定位支座21之间设有拉簧,能够在启动双向伸缩杆51进行伸缩后,始终保持传动带ⅰ的张紧状态。

62.见图11-13所示:

63.所述切割刀具包括深入加工台61、转动控制端62、滑槽板63、伸缩臂控制器64、驱动轮65、深度定位板66、空心穿槽转轮架67、嵌合双头伸缩臂68和切割轮69,定位支座21上滑动连接有深入加工台61,深入加工台61上转动连接有转动控制端62,转动控制端62固定连接在滑槽板63上,滑槽板63上滑动连接有伸缩臂控制器64,滑槽板63上转动连接有驱动轮65和空心穿槽转轮架67,驱动轮65和空心穿槽转轮架67之间通过传动带ⅱ传动连接,空心穿槽转轮架67上滑动连接有嵌合双头伸缩臂68,嵌合双头伸缩臂68的两侧分别安装有一个切割轮69,嵌合双头伸缩臂68上转动连接有两个深度定位板66,深度定位板66通过连杆与伸缩臂控制器64铰接连接,嵌合双头伸缩臂68贯穿空心穿槽转轮架67且与空心穿槽转轮架67卡接连接。

64.转动控制端62的转动中心与两个连接板23的转轴中心所处平面平齐;

65.定位支座21和深入加工台61之间安装有用于控制二者端部距离的液压缸ⅰ,控制深入加工台61在定位支座21上滑动,能够改变切割刀具在管11上的加工深度;

66.深入加工台61上安装有用于驱动转动控制端62以自身的轴线为轴进行转动的转动电机,启动转动电机,能够使切割轮69在管11上加工出蛇形卡槽12;

67.滑槽板63上安装有用于控制伸缩臂控制器64在滑槽板63上滑动的液压缸ⅱ,启动液压缸ⅱ,使伸缩臂控制器64通过连杆带动两个深度定位板66向彼此远离的方向进行移动,从而使嵌合双头伸缩臂68张开,进而改变切割轮69的切割深度;

68.滑槽板63上安装有用于控制驱动轮65转动的切割电机,启动切割电机,能够带动切割轮69以自身的轴线为轴进行转动,使切割轮69对管11的内侧进行切割;

69.双头伸缩臂68上设有两个相反安装且能够彼此插接的伸缩组装臂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。