1.本发明属于高强合金材料制造技术领域,尤其是涉及一种高强塑性镁合金板材及制备工艺。

背景技术:

2.镁合金因其具备较低的密度,良好的塑性和韧性以及高比强度等优势,在材料轻量化领域有着巨大的应用前景。但相比于适用范围更大的钢材和铝材,其自身绝对强度低,室温成形性差,生产成本高等也限制了其在某些工程领域的使用。对于金属材料而言,强度和塑性是两个相反方向的性能,往往无法同时提高两者。传统的at系镁合金,因sn元素的加入会产生具有较高熔点的mg2sn相,该相具有较高的熔点和热稳定性,因此会显著提高镁合金的抗蠕变性能和强度,并且al和sn元素的共掺降低了镁合金的层错能,激活了非基面滑移,从而提高了合金的塑性,因此深入的研究at系镁合金的塑性变形行为对开发新型高强塑性镁合金具有重要意义。

3.除了通过优化合金成分来提高镁合金的性能,目前工业上也采用等径角挤压、异步轧制、累积叠轧等大变形量的工艺来达到细化晶粒,提高镁合金强塑性的目的。但是,双辊铸轧工艺中,过大的冷却速度同样会导致与轧辊先接触的板材表面先凝固而中心部位的凝固延后,从而使得板材中的合金元素不能够均匀的扩散至板材的每个部分,产生中心偏析现象,使得板材整体的力学性能不够均匀。

4.除此之外,为了进一步提高镁合金的功能性,使其能够适应更多实际生产场景的应用,人们开始对镁合金的结构进行设计,其中异质片层结构的镁合金板材因其在性能上具有多样性而受到关注。这种结构既存在高强度的细晶区,又存在具有较高塑性的粗晶区,两者以规律的层状分布在板材中,使得板材的应用性能得到大幅提高。但异质合金等金属材料在超过服役时间后,需要根据国家要求固体废弃物的相关法律进行分离回收。而对于一些冶炼厂而言,二次回收金属是制备新金属的重要原料之一,但复杂多样的异质金属在原料前期处理过程中就需要耗费大量的能源对其进行单一化分离,从而导致制备新金属的生产成本的增加,进而使得材料的使用成本增加,这也限制了这种新材料在实际工程中的推广应用。

技术实现要素:

5.本发明的目的在于通过科学合理、严谨可靠的制备工艺,提供一种整体的力学性能更加均匀,同时又兼顾强度和塑性的平衡,更适合在一些特殊的生产场景服役的新型高强塑性镁合金板材,以解决铸轧板材的中心偏析现象和异质复合板材使用后的分离回收问题。

6.为实现上述目的,本发明提供一种新型高强塑性镁合金板材,其特征在于该镁合金成分重量百分比含量为:al:1.5-2.5wt%、zn:0.3-0.7wt%、sn:0.1-0.5wt%、ca:0.3-0.7wt%,余量为mg。

7.一种新型高强塑性镁合金板材的制备工艺,其特征在于包括以下步骤:

8.(1)通过双辊铸轧的方式制备mg-al-zn-sn-ca板材;

9.(2)将制备好的mg-al-zn-sn-ca板材放入350-510℃的管式炉中进行阶梯固溶处理;

10.(3)固溶处理后的板材在辊速比为1.3-1.7轧机中进行多道次轧制,每道次的轧制过程中对板材进行保温处理;

11.(4)重复步骤(2)-步骤(3),改变辊速比,获得多块异步轧制板材;

12.(5)将两块不同道次异步轧制后的板材进行表面处理,然后分别将两块板材的上下表面叠在一起;

13.(6)将两块板材固定在一起后放入加热箱中在275-350℃下保温5-12min;

14.(7)调整每道次的压下量,将板材送入轧辊之间进行轧制,轧制后立刻进行水淬;

15.(8)将叠轧后的板材从中间位置切断,然后重复步骤(6)-(7)即可获得高强塑性片层同质异构mg-al-zn-sn-ca板材。

16.优选地,步骤(1)中双辊铸轧辊轮温度为80-120℃,浇道温度:480-550℃,辊速350-370rad/h。

17.优选地,步骤(2)中阶梯固溶处理每个阶段的保温时间在1-2h。

18.优选地,步骤(3)中异步轧制的轧辊温度80-120℃,每道次之间在250-325℃之间保温5-10min。

19.优选地,步骤(5)中表面处理为:采用角磨机或砂纸对板材的表面进行打磨,然后用丙醇溶液对表面进行冲刷,最后将板材放入无水乙醇中进行超声清洗并烘干,确保接触表面的杂质完全去除。

20.优选地,步骤(7)中,轧机辊轮温度为80-120℃,辊速为20-25rad/min,每道次压下量为20-35%。

21.优选地,当叠轧次数在5次以下时,选择25-35%的每道次压下量,当叠轧次在5次及5次以上时,选择20-25%的每道次压下量。

22.与现有技术相比,本发明的有益效果是:

23.(1)与传统at系镁合金相比,同时加入微量的zn和ca元素能够有效在晶界处形成分离共晶,诱导钉扎效应,降低了晶界的迁移率,抑制了晶粒的生长,从而达到细化晶粒的目的。此外ca元素具有与稀土元素相似的原子半径,并且价格低廉,因此不仅具有提高合金的强度,弱化织构的作用,而且与通过加入稀土元素的镁合金相比,大大降低了生产成本。

24.(2)双辊铸轧加异步轧制都是在高温下进行的大变形量加工工艺,因此能够有效的细化镁合金中的第二相粒子。通过改变轧机两个辊轮的转速比,使得板材在经过轧机的时候上下表面产生不均匀的变形,从而在同一块板材上下表面产生不同的晶粒尺寸和组织,并且这种不均匀变形会进一步细化晶粒,提高板材的强度,为后续同质材料的累计叠轧提供原料。

25.(3)本发明不同于传统累积叠轧工艺采用异质材料,而是利用同种材料本身存在的不同晶粒尺寸的微观组织在轧制过程中的不对称变形,将板材从中间切断,两个面贴合固定后,送入轧机重新轧制成一块板材,然后重复上述步骤数次,直至中心偏析部分完全均匀化,使板材的力学性能更加均匀,解决了铸轧板材的中心偏析现象和异质复合板材使用

后的分离回收问题。并且这种片层同质异构材料兼顾强度和塑性的平衡,更适合在一些特殊的生产场景服役。此外,这种材料完美的解决了异质复合材料在使用后的分离回收问题,大大减少了材料的后期处理成本,更加绿色环保。通过本发明合成的镁合金板材其屈服强度为220~270mpa,抗拉强度为280~320mpa,延伸率为15~30%。

附图说明

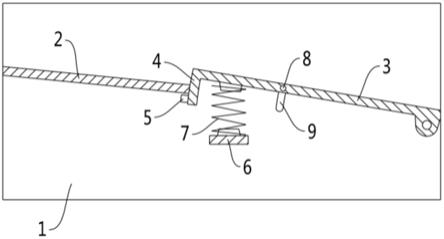

26.图1是本发明实施例制备的镁合金板材室温拉伸性能示意图。

具体实施方式

27.实施例1

28.一种新型高强塑性镁合金板材的制备工艺,包括以下步骤:

29.(1)双辊铸轧制备合金mg-2al-0.5zn-0.3sn-0.7ca(wt.%),辊温100℃,浇道500℃,辊速350rad/h,辊缝4mm;

30.(2)将铸轧板材在350℃、420℃和500℃分别固溶2h;

31.(3)将固溶后的两块板材放在325℃的保温箱中保温5min后分别送入异步轧机,上辊与下辊的辊速比为1.5,轧辊温度100℃,每道次压下量25%,其中一块板材轧制1道次,另一块轧制3道次;

32.(4)分别将两块异步轧制板材的待接触面用角磨机打磨光洁后,用丙酮溶液进行冲刷,最后放入无水乙醇中超声清洗并烘干;

33.(5)分别将两块异步轧制板材的上表面与下表面紧密贴合后用铁丝固定,然后放入300℃的保温箱中保温8min;

34.(6)将保温后的样品送入轧机进行叠轧,设置辊温100℃,转速20rad/min,每道次压下量35%,叠轧后立刻将样品进行水淬;

35.(7)将叠轧后的板材从中间切断;

36.(8)重复步骤(5)-步骤(7)三次即可获得片层同质异构镁合金板材。

37.成型后的镁合金板材中的粗晶带中的平均晶粒尺寸为3.7μm,细晶带中的平均晶粒尺寸为2.8μm,屈服强度为252.26mpa,抗拉强度为308.73mpa,延伸率为20.53%。(见图1曲线1)

38.实施例2

39.(1)双辊铸轧制备合金mg-1.5al-0.7zn-0.1sn-0.3ca(wt.%),辊温80℃,浇道480℃,辊速360rad/h,辊缝4mm;

40.(2)将铸轧板材在320℃、420℃和510℃分别固溶2h;

41.(3)将固溶后的两块板材放在275℃的保温箱中保温8min后分别送入异步轧机,上辊与下辊的辊速比为1.3,轧辊温度80℃,每道次压下量20%,其中一块板材轧制1道次,另一块轧制3道次;

42.(4)分别将两块异步轧制板材的待接触面用角磨机打磨光洁后,用丙酮溶液进行冲刷,最后放入无水乙醇中超声清洗并烘干;

43.(5)分别将两块异步轧制板材的上表面与下表面紧密贴合后用铁丝固定,然后放入275℃的保温箱中保温12min;

44.(6)将保温后的样品送入轧机进行叠轧,设置辊温80℃,转速25rad/min,每道次压下量30%,叠轧后立刻将样品进行水淬;

45.(7)将叠轧后的板材从中间切断;

46.(8)重复步骤(5)-步骤(7)三次即可获得片层同质异构镁合金板材。

47.成型后的镁合金板材中的粗晶带中的平均晶粒尺寸为4.7μm,细晶带中的平均晶粒尺寸为2.9μm,屈服强度为219.02mpa,抗拉强度为276.14mpa,延伸率为25.67%。(见图1曲线2)

48.实施例3

49.(1)双辊铸轧制备合金mg-2.5al-0.3zn-0.5sn-0.5ca(wt.%),辊温120℃,浇道550℃,辊速370rad/h,辊缝4mm;

50.(2)将铸轧板材在350℃、420℃和500℃分别固溶2h;

51.(3)将固溶后的两块板材放在250℃的保温箱中保温10min后分别送入异步轧机,上辊与下辊的辊速比为1.7,轧辊温度120℃,每道次压下量21%,其中一块板材轧制2道次,另一块轧制3道次;

52.(4)分别将两块异步轧制板材的待接触面用角磨机打磨光洁后,用丙酮溶液进行冲刷,最后放入无水乙醇中超声清洗并烘干;

53.(5)分别将两块异步轧制板材的上表面与下表面紧密贴合后用铁丝固定,然后放入350℃的保温箱中保温5min;

54.(6)将保温后的样品送入轧机进行叠轧,设置辊温120℃,转速22rad/min,每道次压下量20%,叠轧后立刻将样品进行水淬;

55.(7)将叠轧后的板材从中间切断;

56.(8)重复步骤(5)-(7)五次即可获得片层同质异构镁合金板材。

57.成型后的镁合金板材中的粗晶带中的平均晶粒尺寸为4.2μm,细晶带中的平均晶粒尺寸为2.9μm,屈服强度为219.55mpa,抗拉强度为295.51mpa,延伸率为18.42%。(见图1曲线3)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。