1.本发明涉及一种车体后部结构。

背景技术:

2.作为车体后部结构,例如公开了将边梁外加固件(rocker outer reinforce)、三角侧围柱加固件(quarter rock pillar reinforce)及三角柱加固件(quarter pillar reinforce)此三构件接合的结构。根据所述车体后部结构,通过将三构件的加固件接合,从而可提高三角柱的刚性,抑制结合部位的变形(例如参照专利文献1)。

3.而且,作为车体后部结构,例如公开了下述结构,即:包括将侧边梁(side sill)与后轮罩(rear wheel house)连结的侧边梁补强构件,侧边梁补强构件的棱线与后轮罩补强构件的棱线连续。根据所述车体后部结构,可提高门开口部的刚性并且提高车体的扭转刚性(例如参照专利文献2)。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利特开2016-43765号公报

[0007]

[专利文献2]日本专利第6540237号公报

技术实现要素:

[0008]

[发明所要解决的问题]

[0009]

此外,车体后部结构例如在车体产生了扭转的情况下,侧边梁及车顶侧梁(roof side rail)发生弯曲,对三角柱的门开口凸缘输入拉伸负荷。但是,专利文献1的车体后部结构中,无法利用加固件构件间的结合部位或三角柱加固件周边补强至后门开口部,因而可认为难以充分支撑三角柱的拉伸负荷。

[0010]

而且,车体后部结构中,例如若对外板适用铝合金制的面板,则由外板的面刚性降低导致车体刚性降低。因此,需要恢复车体刚性。但是,专利文献2的车体后部结构仅在侧边梁和三角柱间的门开口部包括负荷传递路径。因此,可认为难以充分支撑因车体的扭转而产生的拉伸负荷。

[0011]

本发明的目的在于提供一种车体后部结构,可针对车体的扭转而提高车体后部的刚性。

[0012]

[解决问题的技术手段]

[0013]

为了解决所述问题,本发明提出以下的技术手段。

[0014]

(1)本发明的车体后部结构(例如实施方式的车体后部结构10)包括:侧边梁(例如实施方式的侧边梁12),在门开口部(例如实施方式的门开口部20)的下方且车体前后方向延伸设置;车顶侧梁(例如实施方式的车顶侧梁14),在所述门开口部的上方且车体前后方向延伸设置;三角柱(例如实施方式的三角柱15),将所述侧边梁的车体后方与所述车顶侧梁连结;以及后轮罩(例如实施方式的后轮罩16),形成所述三角柱的一部分,且所述三角柱

包括:负荷支撑部(例如实施方式的负荷支撑部30),具有形成所述门开口部的缘部的门开口凸缘(例如实施方式的门开口柱凸缘29),并且所述负荷支撑部包括:侧边梁扶强材(stiffener)(例如实施方式的侧边梁扶强材31),补强所述侧边梁,形成所述三角柱的一部分;三角柱扶强材(例如实施方式的三角柱扶强材32),与所述侧边梁扶强材连续地设置,补强所述三角柱;以及避震器扶强材(例如实施方式的避震器扶强材33),设于所述后轮罩的上方,接合于所述三角柱扶强材及所述车顶侧梁。

[0015]

此处,在车体产生了扭转的情况下,侧边梁及车顶侧梁发生弯曲,由此拉伸三角柱而对三角柱输入拉伸负荷。

[0016]

因此,根据所述结构,通过侧边梁扶强材、三角柱扶强材及避震器扶强材的接合来形成三角柱的负荷支撑部。进而,负荷支撑部具有形成门开口部的缘部的门开口凸缘。

[0017]

因此,可利用负荷支撑部来确保门开口凸缘的刚性。而且,利用门开口凸缘来形成门开口部(三角柱)的缘部。因此,三角柱的刚性由门开口凸缘确保。由此,可利用负荷支撑部(即门开口凸缘)来充分地支撑输入至三角柱的拉伸负荷。

[0018]

进而,对补强三角柱的构件使用避震器扶强材。避震器扶强材接合于车顶侧梁。因此,可将集中于三角柱的拉伸负荷分散至车顶侧梁及车体后部。

[0019]

这样,可利用负荷支撑部(即门开口凸缘)来充分地支撑输入至三角柱的拉伸负荷,进而将集中于三角柱的拉伸负荷分散至车顶侧梁及车体后部。由此,例如可针对车体的扭转而提高车体后部的刚性。

[0020]

(2)所述避震器扶强材也可包括避震器扶强材本体部(例如实施方式的避震器扶强材本体部81)及避震器扶强材凸缘部(例如实施方式的避震器扶强材凸缘部82),关于所述避震器扶强材凸缘部,车体前方侧的第一避震器凸缘(例如实施方式的第一避震器凸缘86)接合于所述门开口凸缘,车体后方侧的第二避震器凸缘(例如实施方式的第二避震器凸缘87)及车体上方侧的第三避震器凸缘(例如实施方式的第三避震器凸缘88)中的至少一者接合于所述车顶侧梁。

[0021]

根据所述结构,将避震器扶强材凸缘部的第一避震器凸缘设于三角柱的上部。由此,通过利用第一避震器凸缘来补强三角柱,从而可确保三角柱的刚性。

[0022]

而且,将避震器扶强材凸缘部的第二避震器凸缘、第三避震器凸缘接合于车顶侧梁。因此,可将输入至三角柱的门开口凸缘的负荷经由避震器扶强材及车顶侧梁传递至车体后方。由此,可缓和三角柱与车顶侧梁的连接部所受的负荷,可提高车体后部的刚性。

[0023]

(3)所述负荷支撑部也可包括:至少一个侧边梁扶强材棱线部(例如实施方式的第一负荷支撑棱线部101、第二负荷支撑棱线部102),从所述侧边梁扶强材的前端连续地延伸设置至所述车顶侧梁。

[0024]

根据所述结构,从侧边梁扶强材的前端到车顶侧梁连续地延伸设置有至少一个侧边梁扶强材棱线部。而且,第一避震器凸缘接合于三角柱的上部。进而,避震器扶强材凸缘部的第二避震器凸缘、第三避震器凸缘接合于车顶侧梁。

[0025]

因此,可将输入至三角柱的负荷经由侧边梁扶强材棱线部传递至车顶侧梁,将传递至车顶侧梁的负荷经由车顶侧梁传递至车体后方。由此,可缓和三角柱与车顶侧梁的连接部所受的负荷,可提高车体后部的刚性。

[0026]

(4)所述车体后部结构也可包括:后侧车架(例如实施方式的后侧车架13),连结于

所述侧边梁的车宽方向内侧,具有随着朝向车体后方而向上方倾斜的屈曲部(例如实施方式的屈曲部25),所述侧边梁扶强材包括:帽形截面部(例如实施方式的帽形截面部41),配置于所述侧边梁的后端且车宽方向外侧,向车宽方向外侧凸起,所述帽形截面部设有随着朝向车体后方而向车宽方向内侧倾斜的倾斜壁(例如实施方式的帽倾斜侧壁51),所述倾斜壁的后端(例如实施方式的后端51a)配置于较所述后侧车架的所述屈曲部更靠车体前方。

[0027]

根据所述结构,通过使帽形截面部的倾斜壁向车宽方向内侧倾斜,从而可朝向后侧车架进行配置。进而,将倾斜壁的后端配置于较后侧车架的屈曲部更靠车体前方。帽形截面部连结于侧边梁。因此,可将因车体的扭转而产生的负荷从侧边梁经由帽形截面部的倾斜壁高效率地传递至后侧车架。

[0028]

而且,具有帽形截面部的侧边梁扶强材连结于三角柱。由此,可利用三角柱及后侧车架来支撑因车体的扭转而侧边梁产生的负荷,可提高侧边梁的弯曲刚性(即车体后部的刚性)。

[0029]

(5)所述侧边梁扶强材在较所述倾斜壁更靠车体后方设有接合于所述后侧车架的焊接部(例如实施方式的焊接部42),所述焊接部设于在车体前后方向较所述屈曲部更靠车体前方的位置及与所述屈曲部重合的位置中的至少一者。

[0030]

根据所述结构,利用焊接部将侧边梁扶强材接合于后侧车架,在较倾斜壁更靠车体后方设有焊接部。而且,在较屈曲部更靠车体前方的位置及与屈曲部重合的位置中的至少一者设置焊接部。由此,可将输入至侧边梁的负荷经由焊接部更高效率地传递至后侧车架。

[0031]

(6)所述后侧车架也可包括:车架本体部(例如实施方式的车架本体部23),向车体后方延伸;以及连结部(例如实施方式的连结部22),连结于所述侧边梁,形成有所述屈曲部,关于所述连结部,较所述屈曲部更靠车体前方侧的下表面部(例如实施方式的前下部24a)与所述帽形截面部的下表面部(例如实施方式的帽下部53)在上下方向重合。

[0032]

根据所述结构,使连结部的下表面部在较屈曲部更靠车体前方侧与帽形截面部的下表面部在上下方向重合。因此,可将帽形截面的下表面部在较屈曲部更靠车体前方侧与连结部的下表面部设定为相同高度。由此,可将输入至侧边梁的负荷经由帽形截面部更高效率地传递至后侧车架。

[0033]

(7)所述侧边梁扶强材也可具有:侧边梁扶强材下棱线部(例如实施方式的侧边梁扶强材下棱线部43),形成所述帽形截面部的下棱线部,且朝向车体前后方向延伸,所述侧边梁扶强材下棱线部具有:倾斜棱线部(例如实施方式的第二下棱线部66),配置于较所述倾斜壁更靠车体后方,且朝向车体后方朝上方倾斜。

[0034]

根据所述结构,在侧边梁扶强材下棱线部包括倾斜棱线部,将倾斜棱线部配置于倾斜壁的车体后方。进而,使倾斜棱线部朝向车体后方朝上方倾斜。因此,例如即便在未完全将输入至侧边梁的负荷的一部分传递至后侧车架的情况下,也可经由倾斜棱线部向三角柱传递。即,对于输入至侧边梁的负荷,可利用后侧车架及三角柱进行支撑而不传递至后轮罩。

[0035]

此处,后轮罩与形成车体的骨架的侧边梁、车顶侧梁、三角柱等相比,刚性受到抑制。由此,通过利用后侧车架及三角柱来支撑输入至侧边梁的负荷而非传递至后轮罩,从而可提高车体后部的刚性。

[0036]

(8)所述倾斜棱线部也可在侧面观看时沿着所述后侧车架的所述屈曲部的形状倾斜。

[0037]

根据所述结构,使倾斜棱线部沿着后侧车架的屈曲部的形状倾斜。由此,例如可将输入至侧边梁的负荷经由倾斜棱线部传递至后侧车架。

[0038]

(9)所述侧边梁扶强材也可包括:凹形截面部(例如实施方式的凹形截面部44),设于较所述帽形截面部更靠车体后方,且向车宽方向内侧凸起,所述帽形截面部及所述凹形截面部具有:侧边梁扶强材凸缘(例如实施方式的侧边梁扶强材上凸缘45),在上部中沿车体前后方向连续地设置,形成所述门开口凸缘;以及侧边梁扶强材棱线部(例如实施方式的第二侧边梁扶强材上棱线部47),在所述侧边梁扶强材凸缘的下方沿车体前后方向连续地设置,形成所述门开口部的棱线,所述侧边梁扶强材棱线部以相对于所述侧边梁扶强材凸缘在俯视时交叉的方式连续地设置。

[0039]

根据所述结构,在侧边梁扶强材设有侧边梁扶强材棱线部及侧边梁扶强材凸缘。而且,利用侧边梁扶强材棱线部来形成门开口部的棱线,利用侧边梁扶强材凸缘来形成门开口凸缘。进而,以相对于侧边梁扶强材凸缘在俯视时交叉的方式连续地设有侧边梁扶强材棱线部。

[0040]

此处,侧边梁扶强材以与刚性高的三角柱连续的方式设置。由此,可将输入至侧边梁的负荷经由侧边梁扶强材的侧边梁扶强材棱线部及侧边梁扶强材凸缘高效率地传递至刚性高的三角柱的门开口部。

[0041]

[发明的效果]

[0042]

根据本发明,通过侧边梁扶强材、三角柱扶强材及避震器扶强材的接合而形成三角柱的负荷支撑部。由此,可针对车体的扭转而提高车体后部的刚性。

附图说明

[0043]

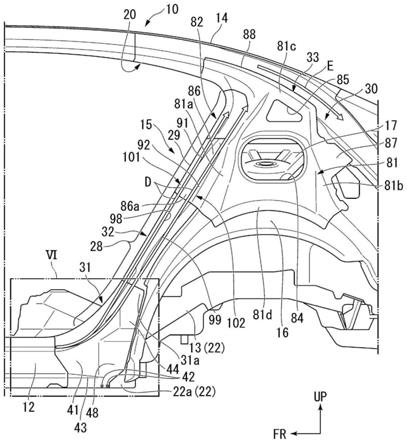

图1为表示本发明的一实施方式的车体后部结构的侧面图。

[0044]

图2为从车体后方的左下方观看一实施方式的车体后部结构的立体图。

[0045]

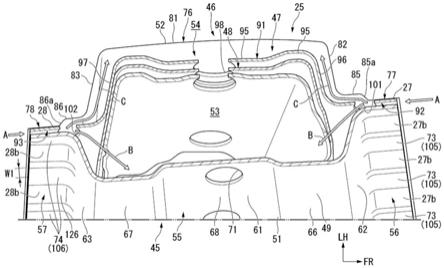

图3为从下方观看一实施方式的车体后部结构的底面图。

[0046]

图4为将图1的iv部放大的侧面图。

[0047]

图5为分别以想象线表示一实施方式的车体后部结构所包括的负荷支撑部的侧面图。

[0048]

图6为将图4的vi部放大的侧面图。

[0049]

图7为沿着图6的vii-vii线截断的立体图。

[0050]

图8为沿着图6的viii-viii线截断的立体图。

[0051]

图9为从车体前方的左上方观看一实施方式的车体后部结构的立体图。

[0052]

[符号的说明]

[0053]

ve:车辆

[0054]

10:车体后部结构

[0055]

12:侧边梁

[0056]

13:后侧车架

[0057]

14:车顶侧梁

[0058]

15:三角柱

[0059]

16:后轮罩

[0060]

20:门开口部

[0061]

22:连结部

[0062]

23:车架本体部

[0063]

24:连结下部

[0064]

24a:连结部的前下部(连结部的下表面部)

[0065]

25:屈曲部

[0066]

28:三角柱本体

[0067]

29:门开口柱凸缘(门开口凸缘)

[0068]

30:负荷支撑部

[0069]

31:侧边梁扶强材

[0070]

32:三角柱扶强材

[0071]

33:避震器扶强材

[0072]

41:帽形截面部

[0073]

42:焊接部

[0074]

43:侧边梁扶强材下棱线部

[0075]

44:凹形截面部

[0076]

45:侧边梁扶强材上凸缘(侧边梁扶强材凸缘)

[0077]

47:第二侧边梁扶强材上棱线部(侧边梁扶强材棱线部)

[0078]

51:帽倾斜侧壁(倾斜壁)

[0079]

51a:帽倾斜侧壁的后端

[0080]

53:帽下部(帽形截面部的下表面部)

[0081]

66:第二下棱线部(倾斜棱线部)

[0082]

81:避震器扶强材本体部

[0083]

82:避震器扶强材凸缘部

[0084]

86:第一避震器凸缘

[0085]

87:第二避震器凸缘

[0086]

88:第三避震器凸缘

[0087]

101:第一负荷支撑棱线部(负荷支撑棱线部)

[0088]

102:第二负荷支撑棱线部(负荷支撑棱线部)

具体实施方式

[0089]

以下,参照附图对本发明的一实施方式的车体后部结构进行说明。附图中,箭头fr表示车辆的前方,箭头up表示车辆的上方,箭头lh表示车辆的左侧方。此外,车辆的用途或种类等并无特别限定,作为一实施方式,以汽车为例进行说明。

[0090]

<车辆>

[0091]

如图1、图2所示,车辆ve例如在车辆的后部包括车体后部结构10。车体后部结构10大致左右对称地构成,因而以下对左侧的结构进行详细说明,省略右侧的结构的说明。

[0092]

<车体后部结构>

[0093]

车体后部结构10例如包括侧边梁12、后侧车架13、车顶侧梁14、三角柱15及后轮罩16。车体后部结构10由侧边梁12、车顶侧梁14、中柱18(center pillar)及三角柱15形成后门开口部20。以下,将后门开口部20简称为“门开口部20”。

[0094]

门开口部20由后侧门(未图示)开闭,例如在后侧门打开的状态下用于乘客的上下车。

[0095]

侧边梁12在车宽方向的左外侧下部,沿着门开口部20的下方且地板(未图示)的左侧边在车体前后方向延伸设置。侧边梁12形成门开口部20的下部。侧边梁12例如为形成为截面矩形体的中空闭合截面的、刚性高的构件,构成车体的骨架。

[0096]

后侧车架13在侧边梁12的后端部连结于车宽方向内侧。后侧车架13例如随着从侧边梁12的后端部朝向车体后方而向车宽方向内侧倾斜。后侧车架13例如为形成为截面矩形体的中空闭合截面的、刚性高的构件,构成车体的骨架。

[0097]

如图2、图3所示,后侧车架13包括连结部22及车架本体部23。连结部22在侧边梁12的后端部连结于车宽方向内侧。连结部22在连结下部24具有屈曲部25。

[0098]

屈曲部25在侧边梁12的后端部连结于车宽方向内侧。屈曲部25随着从弯折部25a朝向车体后方而向上方倾斜。

[0099]

在连结部22连结有车架本体部23的前端部。车架本体部23以随着从连结部22朝向车体后方而向车宽方向内侧倾斜的方式延伸。

[0100]

回到图1,车顶侧梁14在门开口部20的上方且车宽方向的左外侧上部,沿着车顶(未图示)的左侧边在车体前后方向延伸设置。车顶侧梁14形成门开口部20的上部。车顶侧梁14例如为形成为中空闭合截面的、刚性高的构件,构成车体的骨架。

[0101]

中柱18在三角柱15的车体前方空开间隔地配置,形成门开口部20的前部。所述中柱18为将侧边梁12与车顶侧梁14连结的、刚性高的构件,构成车体的骨架。在中柱18,经由铰链(未图示)而支撑有开闭门开口部20的后侧门。

[0102]

三角柱15为将侧边梁12的后端部(即侧边梁12的车体后方)与车顶侧梁14连结的、刚性高的构件,构成车体的骨架。三角柱15包括三角柱本体28。三角柱本体28从侧边梁12的后端部到车顶侧梁14以随着朝向上方而向车体后方倾斜的方式直线状地延伸,形成门开口部20的后部。

[0103]

而且,三角柱15包括负荷支撑部30。关于负荷支撑部30,将在下文中详细说明。

[0104]

后轮罩16为设于三角柱15的车体后方且覆盖后轮的上方的构件。

[0105]

<负荷支撑部>

[0106]

如图4、图5所示,负荷支撑部30具有门开口部20中与三角柱15(具体而言三角柱本体28)对应的门开口柱凸缘(门开口凸缘)29。门开口柱凸缘29形成门开口部20中与三角柱本体28对应的部位的柱缘部(缘部)。即,门开口柱凸缘29形成三角柱本体28的柱缘部。

[0107]

负荷支撑部30包括侧边梁扶强材(stiffener)31、三角柱扶强材32及避震器扶强材33。

[0108]

(侧边梁扶强材)

[0109]

如图6、图7所示,侧边梁扶强材31为设于侧边梁12的后端部,形成侧边梁12的后端部的一部分的构件。而且,侧边梁扶强材31为形成三角柱本体28的一部分(具体而言为下

部)的构件。即,侧边梁扶强材31为构成侧边梁12的一部分(后部)及三角柱本体28的一部分(下部)的构件,且为补强侧边梁12的后部及三角柱本体28的下部的构件。

[0110]

侧边梁扶强材31包括帽形截面部41、焊接部42、侧边梁扶强材下棱线部43、凹形截面部44、侧边梁扶强材上凸缘(侧边梁扶强材凸缘)45、第一侧边梁扶强材上棱线部46、第二侧边梁扶强材上棱线部(侧边梁扶强材棱线部)47、中央侧壁48及侧边梁扶强材下凸缘49。

[0111]

帽形截面部41配置于侧边梁12的后端部(后端),且相对于内面板57而配置于车宽方向外侧。进而,帽形截面部41以朝向车宽方向外侧而凸起的方式形成。

[0112]

具体而言,帽形截面部41例如具有帽倾斜侧壁(倾斜壁)51、帽上部52、帽下部(帽形截面部41的下表面部)53、帽上凸缘54及帽下凸缘55。

[0113]

帽倾斜侧壁51相对于侧边梁12的内面板57在车宽方向外侧空开间隔地铅垂配置。帽倾斜侧壁51以随着从侧边梁12的外面板58的后端部58a朝向车体后方的中央侧壁48而向车宽方向内侧倾斜的方式形成。中央侧壁48介于帽形截面部41与凹形截面部44之间,朝向车体前后方向铅垂地配置。

[0114]

即,帽倾斜侧壁51以随着朝向车体前后方向而距内面板57的间隔l变小的方式倾斜。进而,帽倾斜侧壁51通过向车宽方向内侧倾斜,从而朝向后侧车架13而配置。

[0115]

帽上部52从帽倾斜侧壁51的上边向车宽方向内侧弯折。帽下部53从帽倾斜侧壁51的下边向车宽方向内侧弯折。因此,帽倾斜侧壁51、帽上部52及帽下部53形成为向车宽方向外侧突出的截面u字状。

[0116]

帽上凸缘54从帽上部52的内边向上方弯折。帽上凸缘54例如通过点焊而接合于内面板57的内上凸缘57a。

[0117]

帽下凸缘55从帽下部53的内边向下方弯折。帽下凸缘55例如通过点焊而接合于内面板57的内下凸缘57b。帽下凸缘55形成侧边梁扶强材下凸缘49的前侧部。

[0118]

因此,帽形截面部41从车宽方向外侧接合于内面板57。

[0119]

帽形截面部41通过帽倾斜侧壁51、帽上部52、帽下部53、帽上凸缘54及帽下凸缘55,以向车宽方向外侧凸起的方式形成为截面帽状。

[0120]

帽形截面部41由帽倾斜侧壁51与帽上部52的交叉部形成有帽上棱线部61。进而,帽形截面部41由帽倾斜侧壁51与帽下部53的交叉部形成有帽下棱线部(下棱线部)63。

[0121]

而且,中央侧壁48沿着下边形成有第一下棱线部65及第二下棱线部(倾斜棱线部)66。第一下棱线部65及第二下棱线部66由中央侧壁48的下边与中央下部48a的交叉部形成。中央下部48a例如接合于内面板57的内下凸缘57b。

[0122]

第一下棱线部65从帽下棱线部63的后端63a向车体后方沿帽下棱线部63的延长方向(即水平方向)延伸。

[0123]

第二下棱线部66从第一下棱线部65的后端65a以随着朝向车体后方而向上方倾斜的方式延伸。具体而言,第二下棱线部66配置于较帽倾斜侧壁51更靠车体后方,以侧面观看时沿着后侧车架13的屈曲部25(参照图2)的形状朝向车体后方朝上方(即三角柱本体28)倾斜的方式延伸。

[0124]

此处,由帽下棱线部63、第一下棱线部65及第二下棱线部66形成有侧边梁扶强材下棱线部43。侧边梁扶强材下棱线部43以沿着侧边梁扶强材31的下部向车体前后方向延伸的方式形成。

[0125]

即,侧边梁扶强材下棱线部43具有形成于前半部的帽下棱线部63、以及形成于后半部的第一下棱线部65及第二下棱线部66。

[0126]

而且,侧边梁扶强材下棱线部43与侧边梁12的侧边梁下棱线部67连通。

[0127]

回到图2、图3,帽倾斜侧壁51的后端51a配置于较后侧车架13的屈曲部25更靠车体前方。而且,帽倾斜侧壁51向后侧车架13倾斜。进而,帽形截面部41连结于侧边梁12。由此,例如可将因车体的扭转而产生的负荷从侧边梁12经由帽形截面部41的帽倾斜侧壁51如箭头a那样高效率地传递至后侧车架13。

[0128]

而且,侧边梁扶强材31形成三角柱本体28的下部。由此,可利用三角柱15及后侧车架13来支撑因车体的扭转而侧边梁12产生的负荷,可提高侧边梁12的弯曲刚性(即车体后部的刚性)。

[0129]

如图2、图6所示,焊接部42设于侧边梁扶强材下凸缘49的后端部。焊接部42位于较帽倾斜侧壁51更靠车体后方。焊接部42为经由例如内面板57的内下凸缘57b(参照图8)通过点焊而接合于后侧车架13的连结部22中的连结凸缘22a的部位。

[0130]

焊接部42设于在车体前后方向较屈曲部25更靠车体前方的位置及与屈曲部25重合的位置。由此,例如可将因车体的扭转而输入至侧边梁12的负荷经由焊接部42如箭头a(参照图3)那样高效率地传递至后侧车架13。

[0131]

此外,实施方式中,对将焊接部42设于较屈曲部25更靠车体前方的位置、及与屈曲部25重合的位置的示例进行了说明,但不限于此。作为其他例,例如也可将焊接部42设于较屈曲部25更靠车体前方的位置、及与屈曲部25重合的位置中的任一者。

[0132]

如图6、图7所示,帽形截面部41以帽下部53与连结部22的连结下部24中的前下部24a在上下方向重合的方式配置。连结部22的前下部24a为较屈曲部25更靠车体前方侧的下表面部。

[0133]

因此,可将帽下部53在较屈曲部25更靠车体前方侧与连结部22的前下部24a设定为相同高度。由此,例如可将因车体的扭转而输入至侧边梁12的负荷经由帽形截面部41如箭头a(参照图3)那样更高效率地传递至后侧车架13。

[0134]

进而,如上文所述,将第二下棱线部66配置于较帽倾斜侧壁51更靠车体后方,使第二下棱线部66沿着屈曲部25(参照图2)的形状朝向车体后方朝上方(三角柱本体28)倾斜。因此,例如在未完全将因车体的扭转而输入至侧边梁12的负荷的一部分传递至后侧车架13的情况下,也可经由第二下棱线部66如箭头b那样向三角柱本体28传递。即,对于输入至侧边梁12的负荷,可不传递至后轮罩16而利用后侧车架13及三角柱15(特别是三角柱本体28)来支撑。

[0135]

此处,后轮罩16与形成车体的骨架的侧边梁12、车顶侧梁14(参照图4)、三角柱15等相比,刚性受到抑制。由此,例如,可利用后侧车架13及三角柱本体28来支撑因车体的扭转而输入至侧边梁12的负荷而非传递至后轮罩16,由此可提高车体后部的刚性。

[0136]

此外,如上文所述,使第二下棱线部66沿着后侧车架13的屈曲部25的形状倾斜。由此,例如可将输入至侧边梁12的负荷经由第二下棱线部66如箭头c(参照图3)那样传递至后侧车架13。

[0137]

如图2、图6所示,凹形截面部44设于较帽形截面部41更靠车体后方,且以向车宽方向内侧凸起(即向车宽方向外侧凹陷)的方式形成。

[0138]

凹形截面部44例如具有凹形侧壁71、凹形上部72、凹形上棱线部73、凹形下部74及凹形凸缘75。

[0139]

凹形侧壁71相对于中央侧壁48在车宽方向内侧空开间隔地配置。

[0140]

凹形侧壁71例如接合于后轮罩16。

[0141]

凹形上部72从凹形侧壁71的上边向车宽方向外侧弯折。凹形上部72与帽上部52的后端52a连续地形成,以随着朝向车体后方而向上方倾斜的方式延伸。

[0142]

凹形上棱线部73由凹形侧壁71与凹形上部72的交叉部形成。凹形上棱线部73与帽上棱线部61的后端61a连续地形成,以随着朝向车体后方而向上方倾斜的方式延伸。

[0143]

凹形下部74例如从凹形侧壁71的下边向车宽方向外侧水平地弯折至中央侧壁48。中央侧壁48从凹形下部74的外边向下方弯折。

[0144]

凹形凸缘75从凹形上部72的外边向上方竖起。凹形凸缘75与帽上凸缘54的后端54a连续地形成,且以随着朝向车体后方而向上方倾斜的方式延伸。凹形凸缘75例如与帽上凸缘54同样地,例如通过点焊而接合于内面板57的内上凸缘57a(两者参照图8)。

[0145]

此外,凹形截面部44(即凹形侧壁71、凹形上部72、凹形下部74及凹形凸缘75)与中央侧壁48一起形成向车宽方向内侧突出的帽形截面部。

[0146]

如图6、图9所示,由帽上凸缘54及凹形凸缘75形成侧边梁扶强材上凸缘45。侧边梁扶强材上凸缘45在侧边梁扶强材31的上部(上方),在车体前后方向连续地设置。侧边梁扶强材上凸缘45形成门开口柱凸缘29的下部(一部分)。

[0147]

在侧边梁扶强材上凸缘45的下边,形成有第一侧边梁扶强材上棱线部46。

[0148]

而且,第二侧边梁扶强材上棱线部47以相对于第一侧边梁扶强材上棱线部46在车体前后方向交叉的方式延伸。

[0149]

第二侧边梁扶强材上棱线部47的前半部由帽上棱线部61形成,后半部由凹形上棱线部73形成。第二侧边梁扶强材上棱线部47在侧边梁扶强材上凸缘45的下方,在车体前后方向连续地设置,形成三角柱本体28的第二负荷支撑棱线部102(后述)的下部(一部分)。

[0150]

第二侧边梁扶强材上棱线部47以相对于侧边梁扶强材上凸缘45(即,第一侧边梁扶强材上棱线部46)在俯视时在交叉部78交叉的方式连续地设置。

[0151]

而且,第一侧边梁扶强材上棱线部46与侧边梁12的第一侧边梁上棱线部68连通。第二侧边梁扶强材上棱线部47与侧边梁12的第二侧边梁上棱线部69连通。

[0152]

关于使第二侧边梁扶强材上棱线部47相对于侧边梁扶强材上凸缘45而交叉的原因,将在下文详细说明。

[0153]

(避震器扶强材)

[0154]

如图4、图5所示,避震器扶强材33从车宽方向外侧设于后轮罩16的上方且避震器罩壳17的侧方。避震器扶强材33接合于三角柱扶强材32(后述)及车顶侧梁14。避震器扶强材33包括避震器扶强材本体部81及避震器扶强材凸缘部82。

[0155]

避震器扶强材本体部81由前边81a、后边81b、上边81c及下边81d在侧面观看时形成为梯形状。

[0156]

下边81d例如通过点焊而接合于后轮罩16。前边81a及后边81b例如通过点焊而接合于避震器罩壳17。上边81c例如通过点焊而接合于车顶侧梁14。

[0157]

避震器扶强材本体部81具有在避震器罩壳17的上方形成的第一开口部84、及在第

一开口部84的上方形成的第二开口部85。

[0158]

避震器扶强材凸缘部82具有第一避震器凸缘86、第二避震器凸缘87及第三避震器凸缘88。

[0159]

第一避震器凸缘86设于避震器扶强材本体部81的车体前方侧。具体而言,第一避震器凸缘86从避震器扶强材本体部81的前边81a向车体前方侧伸出,形成三角柱本体28(包含门开口柱凸缘29)中的上部的外侧部位。

[0160]

第一避震器凸缘86例如通过点焊而接合于门开口柱凸缘29中的上部的内部(以下也有时称为门开口柱凸缘29的上部内部)。而且,第一避震器凸缘86例如下端部86a以从车宽方向外侧重合的状态通过点焊而接合三角柱扶强材32(后述)的上端部32a。

[0161]

第一避震器凸缘86例如具有第一避震器扶强材棱线部91及第二避震器扶强材棱线部92。

[0162]

第一避震器扶强材棱线部91及第二避震器扶强材棱线部92在车体前后方向空开间隔地配置,沿第一避震器凸缘86的长度方向延伸。

[0163]

第二避震器凸缘87设于避震器扶强材本体部81的车体后方侧。具体而言,第二避震器凸缘87从避震器扶强材本体部81的后边81b向车体后方侧伸出。第二避震器凸缘87例如从车宽方向外侧通过点焊而接合于车顶侧梁14。

[0164]

第三避震器凸缘88设于避震器扶强材本体部81的上方侧(即车体上方侧)。具体而言,第三避震器凸缘88从避震器扶强材本体部81的前边81a的上部沿着车顶侧梁14向车体前方延伸。第三避震器凸缘88例如从车宽方向外侧通过点焊而接合于车顶侧梁14。

[0165]

此外,实施方式中,对将第二避震器凸缘87及第三避震器凸缘88此两凸缘接合于车顶侧梁14的示例进行说明,但不限于此。作为其他例,例如也可将第二避震器凸缘87及第三避震器凸缘88中的其中一个凸缘接合于车顶侧梁14。

[0166]

(三角柱扶强材)

[0167]

三角柱扶强材32与侧边梁扶强材31的上端31a连续地配置,在三角柱本体28的上下方向设于中央部。三角柱扶强材32包括三角柱扶强材本体部95及三角柱扶强材凸缘96。

[0168]

三角柱扶强材本体部95例如从车宽方向外侧通过点焊而接合于三角柱本体28中上下方向中央部的内部(例如后轮罩16)。

[0169]

三角柱扶强材凸缘96例如从车宽方向外侧通过点焊而接合于门开口柱凸缘29中上下方向中央部的内部(以下有时也称为门开口柱凸缘29的中央内部)。即,三角柱扶强材凸缘96形成门开口柱凸缘29中上下方向的中央部。

[0170]

这样,三角柱扶强材本体部95接合于三角柱本体28的内部(例如后轮罩16),三角柱扶强材凸缘96接合于门开口柱凸缘29的中央内部。由此,利用三角柱扶强材32来补强三角柱本体28(即三角柱15)。

[0171]

而且,三角柱扶强材本体部95例如具有第一三角柱扶强材棱线部98及第二三角柱扶强材棱线部99。第一三角柱扶强材棱线部98及第二三角柱扶强材棱线部99在车体前后方向上空开间隔地配置,沿三角柱扶强材凸缘96的长度方向延伸。

[0172]

第一三角柱扶强材棱线部98以与第一侧边梁扶强材上棱线部46及第一避震器扶强材棱线部91(也参照图4)连通的方式形成。第二三角柱扶强材棱线部99以与第二侧边梁扶强材上棱线部47及第二避震器扶强材棱线部92(也参照图4)连通的方式形成。

[0173]

如图4、图6所示,关于负荷支撑部30,例如侧边梁扶强材31接合于侧边梁12、后轮罩16及后侧车架13等。而且,避震器扶强材33例如接合于后轮罩16、避震器罩壳17、门开口柱凸缘29的上部内及车顶侧梁14等。进而,三角柱扶强材32例如接合于后轮罩16及门开口柱凸缘29的中央内等。

[0174]

在所述状态下,由侧边梁扶强材上凸缘45形成门开口柱凸缘29的下部。而且,由第一避震器凸缘86形成门开口柱凸缘29的上部。进而,由三角柱扶强材凸缘96形成门开口柱凸缘29的中央部。

[0175]

即,负荷支撑部30包括从车宽方向外侧接合于门开口柱凸缘29的内部的外部(outer)。而且,负荷支撑部30包括从车宽方向外侧接合于三角柱本体28的内部的外部。

[0176]

进而,负荷支撑部30由第一侧边梁扶强材上棱线部46、第一三角柱扶强材棱线部98及第一避震器扶强材棱线部91形成有第一负荷支撑棱线部(负荷支撑棱线部)101。

[0177]

进而,负荷支撑部30由第二侧边梁扶强材上棱线部47、第二三角柱扶强材棱线部99及第二避震器扶强材棱线部92形成有第二负荷支撑棱线部(负荷支撑棱线部)102。

[0178]

第一负荷支撑棱线部101及第二负荷支撑棱线部102从侧边梁扶强材31的前端连续地延伸设置至车顶侧梁14。

[0179]

此外,实施方式中,对在负荷支撑部30包括第一负荷支撑棱线部101及第二负荷支撑棱线部102的示例进行了说明,但不限于此。作为其他例,例如也可在负荷支撑部30仅包括第一负荷支撑棱线部101及第二负荷支撑棱线部102中的其中一者。

[0180]

如以上所说明,根据实施方式的车体后部结构10,例如在车体产生了扭转的情况下,侧边梁12及车顶侧梁14发生弯曲,由此拉伸三角柱15而对三角柱15输入拉伸负荷。

[0181]

因此,实施方式中,由侧边梁扶强材31、三角柱扶强材32及避震器扶强材33形成三角柱15的负荷支撑部30。进而,在负荷支撑部30包括从车宽方向外侧接合于门开口柱凸缘29的内部的外部。门开口柱凸缘29形成门开口部20的柱缘部。

[0182]

因此,门开口柱凸缘29由负荷支撑部30确保刚性。即,三角柱15(特别是三角柱本体28)的刚性由门开口柱凸缘29确保。由此,可利用负荷支撑部30充分地支撑输入至三角柱15的拉伸负荷。

[0183]

进而,负荷支撑部30包括避震器扶强材33作为补强三角柱15的构件。避震器扶强材接合于车顶侧梁。因此,可将集中于三角柱15(特别是三角柱本体28)的拉伸负荷分散至车顶侧梁14,及经由车顶侧梁14分散至车体后部。由此,例如可针对车体的扭转而提高车体后部的刚性。

[0184]

而且,第一负荷支撑棱线部101及第二负荷支撑棱线部102从侧边梁扶强材31的前端经由三角柱15连续地延伸设置至车顶侧梁14。进而,避震器扶强材凸缘部82的第二避震器凸缘87、第三避震器凸缘88接合于车顶侧梁14。

[0185]

因此,可将输入至三角柱15的负荷(拉伸负荷)经由第一负荷支撑棱线部101及第二负荷支撑棱线部102如箭头d(参照图4)那样传递至车顶侧梁14。进而,可将传递至车顶侧梁14的负荷经由车顶侧梁14如箭头e(参照图4)那样传递至车体后方。因此,可缓和三角柱15与车顶侧梁14的连接部所受的负荷。由此,例如可针对车体的扭转而提高车体后部的刚性。

[0186]

而且,避震器扶强材凸缘部82的第一避震器凸缘86设于三角柱本体28中上部之

内。由此,三角柱本体28由第一避震器凸缘86补强,而确保三角柱本体28(即三角柱15)的刚性。由此,例如可针对车体的扭转而进一步提高车体后部的刚性。

[0187]

进而,在侧边梁扶强材31设有第二侧边梁扶强材上棱线部47及侧边梁扶强材上凸缘45。而且,由第二侧边梁扶强材上棱线部47形成有三角柱本体28的第二负荷支撑棱线部102的下部。进而,由侧边梁扶强材上凸缘45形成有门开口柱凸缘29的下部。

[0188]

此外,第二侧边梁扶强材上棱线部47与侧边梁扶强材上凸缘45(即第一侧边梁扶强材上棱线部46)是以在俯视时在交叉部78(参照图9)交叉的方式连续地设置。

[0189]

此处,侧边梁扶强材31以与刚性高的三角柱15(特别是三角柱本体28)连续的方式设置。

[0190]

因此,可将输入至侧边梁12的负荷经由第二侧边梁扶强材上棱线部47及侧边梁扶强材上凸缘45(即第一侧边梁扶强材上棱线部46)如箭头f(参照图9)那样传递。由此,可将输入至侧边梁12的负荷高效率地传递至刚性高的三角柱本体28。

[0191]

此外,本发明的技术范围不限定于所述实施方式,可在不偏离本发明主旨的范围内加以各种变更。

[0192]

此外,在不偏离本发明主旨的范围内,可适当将所述实施方式的结构元件替换为众所周知的结构元件,而且可将所述变形例适当组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。