1.本发明涉及一种车体侧部结构。

背景技术:

2.作为车体侧部结构,例如已知有下述结构,即:利用中柱(center pillar)的外板(outer panel)和内板(inner panel)来形成闭合截面,在各板之间的内部空间设有补强构件,各板之间的内部空间由补强构件分隔为两个闭合截面。两个闭合截面形成于车宽方向的内侧和外侧。根据所述中柱,通过在闭合截面的内部设有补强构件,从而例如可确保对于因侧面碰撞而输入的负荷(以下称为侧面碰撞负荷)的刚性、强度,利用中柱来支撑侧面碰撞负荷(例如参照专利文献1)。

3.而且,作为车辆的前柱(front pillar),已知有在外板的凸缘与内板的凸缘之间形成有间隙流路的结构。根据所述前柱,可从一个间隙流路将电镀液引导至一个闭合截面的内部空间,对前柱的内表面进行电镀涂装而抑制生锈(例如参照专利文献2)。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利特开2004-314845号公报

[0007]

[专利文献2]日本专利特开2010-13022号公报

技术实现要素:

[0008]

[发明所要解决的问题]

[0009]

但是,对于专利文献1的车体侧部结构来说,难以在内部空间中导入电镀液进行电镀涂装,所述内部空间是由中柱的外板和内板所形成的内部空间被补强构件分隔为两个闭合截面。其原因在于,若在补强构件中开出电镀液通过的贯通孔则强度降低。

[0010]

作为其对策,想到对专利文献1的车体侧部结构适用专利文献2的前柱的间隙流路。但是,专利文献2的间隙通路为形成于外板与内板之间的单一的间隙通路,因而在中柱的内部空间由补强构件分隔为车宽方向的内侧和外侧的两个闭合截面的情况下,需要对两个闭合截面分别形成两个间隙通路。因此,可想到中柱的凸缘厚度变大,安装于所述凸缘的门封条(door seal)构件的安装性劣化或因安装面的凹凸而难以确保密封性。

[0011]

作为其他对策,可想到在车宽方向的内板与补强构件之间形成引导电镀液的间隙通路,在内部的补强构件中形成开口部,将电镀液从内侧的闭合截面引导至外侧的闭合截面。但是,若在补强构件形成开口部,则可能对于侧面碰撞负荷的中柱的刚性、强度降低。

[0012]

本发明的目的在于提供一种车体侧部结构,可使中柱的电镀涂装良好,而且可确保门封条构件的密封性,进而可确保强度、刚性。

[0013]

[解决问题的技术手段]

[0014]

为了解决所述问题,本发明提出以下手段。

[0015]

(1)本发明的车体侧部结构(例如实施方式的车体侧部结构10)包括:中柱(例如实

施方式的中柱25),在车宽方向内侧的内板(例如实施方式的中柱内板45)与车宽方向外侧的外板(例如实施方式的中柱外板46)之间夹持有补强构件(例如实施方式的中柱加强件(center pillar stiffener)47),由所述内板和所述补强构件在车宽方向内侧形成第一闭合截面(例如实施方式的第一闭合截面51),由所述外板和所述补强构件在车宽方向外侧形成第二闭合截面(例如实施方式的第二闭合截面52),并且所述内板相对于所述补强构件向车宽方向内侧鼓出,具有供所述补强构件重合的鼓出部(例如实施方式的前凸缘鼓出部73、后凸缘鼓出部74),所述补强构件具有连通至所述第一闭合截面的内部空间(例如实施方式的第一内部空间53)的贯通孔(例如实施方式的前贯通孔101、后贯通孔102),所述外板相对于所述补强构件向车宽方向外侧鼓出,且具有将所述贯通孔连通至所述第二闭合截面的内部空间(例如实施方式的第二内部空间54)的阶差通路(例如实施方式的前阶差通路85、后阶差通路86),通过所述补强构件重合于所述内板的所述鼓出部,所述车体侧部结构从而包括将所述第一闭合截面连通至外部的间隙通路(例如实施方式的前间隙通路105、后间隙通路106)。

[0016]

根据所述结构,由内板及补强构件来形成第一闭合截面,通过间隙通路将第一闭合截面的内部空间连通至外部。进而,间隙通路可经由第一闭合截面的内部空间、贯通孔及阶差通路将第二闭合截面的内部空间连通至外部。

[0017]

由此,例如通过将车体侧部结构(即中柱)浸渍于电镀液,从而可使电镀液从中柱的外部经由间隙通路流入至第一闭合截面的内部空间。进而,可使电镀液从中柱的外部经由间隙通路、贯通孔及阶差通路流入至第二闭合截面的内部空间。因此,可在中柱的内部良好地填充电镀液,良好地电镀涂装至中柱内部的各角落。此外,在从中柱的下端插入至电镀槽的情况下,电镀液的流动与上文所述相反,但为了容易说明而设为上文所述的电镀液流动。

[0018]

而且,仅在内板形成鼓出部便可形成间隙通路,无需在车宽方向外侧的外板形成鼓出部。因此,外板可在车宽方向外侧形成平坦的门封条安装面。通过在所述门封条安装面设置门封条构件,从而可确保门封条构件对于门封条安装面的密封性。

[0019]

(2)所述间隙通路、所述贯通孔及所述阶差通路也可形成于所述中柱中的车体前方的前凸缘(例如实施方式的前凸缘27)和车体后方的后凸缘(例如实施方式的后凸缘28)。

[0020]

根据所述结构,在中柱的前凸缘与后凸缘此两凸缘形成了间隙通路、贯通孔及阶差通路。因此,即便将间隙通路、贯通孔及阶差通路形成得小,也可在中柱的内部良好地填充电镀液。由此,例如可在确保了对于输入至中柱的侧面碰撞负荷的强度、刚性的状态下,良好地电镀涂装至中柱内部的各角落。

[0021]

(3)所述间隙通路也可在从形成于所述中柱的下部的安全带(seat belt)导入装置的插入用开口部(例如实施方式的插入用开口部65)到车顶边梁(例如实施方式的车顶边梁26)为止的上下方向的范围,以规定间隔形成有多个。

[0022]

此处,安全带导入装置的插入用开口部以相对较大的形状开口。因此,可使电镀液从插入用开口部充分流入至中柱的内部。因此,无需在中柱的下部形成间隙通路。因此,所述结构中,在从插入用开口部到车顶边梁的上下方向的范围以规定间隔形成了多个间隙通路。

[0023]

进而,由于不需要前间隙通路105及后间隙通路106,因而可在相当于插入用开口

部的部位中,从补强构件也削减或废除贯通孔。在此状态下,可使电镀液从中柱的下部的插入用开口部充分流入至上部的中柱的内部的各角落。

[0024]

(4)所述贯通孔也能以随着朝向所述中柱的下部而逐渐变大的方式形成有多个。

[0025]

此处,中柱朝向下部将闭合截面形成得大。因此,所述结构中,使贯通孔的直径朝向中柱的下部逐渐变大。由此,可确保电镀液向中柱内部的流入量。

[0026]

(5)所述阶差通路也可与所述贯通孔相应地以随着朝向所述中柱的下部而在车体前后方向逐渐变大的方式形成。

[0027]

根据所述结构,通过与贯通孔的直径相应地使阶差通路朝向中柱的下部逐渐形成得大,从而可确保电镀液向中柱内部的流入量。

[0028]

(6)所述间隙通路也可在上下方向上形成有多个,在邻接的所述间隙通路之间将所述内板、所述补强构件及所述外板接合。

[0029]

阶差通路虽然在中柱的长度方向延伸设置,但不在凸缘自由端而是从贯通孔开始,因而不妨碍所述接合。

[0030]

根据所述结构,将内板、补强构件及外板在邻接的间隙通路之间接合。由此,可确保中柱的接合强度,例如可确保对于输入至中柱的侧面碰撞负荷的强度、刚性。

[0031]

(7)也可在所述中柱设有门封条构件(例如实施方式的第一门封条构件112、第二门封条构件113)的固定部(例如实施方式的固定部112a、固定部113a),所述阶差通路具有供所述固定部抵接的阶部(例如实施方式的前阶部85a、后阶部86a)。

[0032]

根据所述结构,通过将门封条构件的固定部抵接于阶差通路的阶部,从而可将门封条构件可靠地固定于凸缘,可提高中柱与门封条构件的密封性(sealing)。

[0033]

(8)所述中柱也可包括供安装门铰链的门铰链固定部(例如实施方式的门铰链固定部121),所述补强构件在相当于所述门铰链固定部的部位,具有相对于所述外板而向所述间隙通路的一侧鼓出的其他鼓出部(例如实施方式的加强件凸缘鼓出部123),通过所述外板重合于所述其他鼓出部,所述车体侧部结构从而包括连通至所述阶差通路及外部的其他间隙通路(例如实施方式的加强件间隙通路124)。

[0034]

此处,门铰链固定部为了安装门铰链,例如将补强构件的凸缘宽度形成得短,使补强构件接触或接近外板。因此,在相当于门铰链固定部的阶差通路中,难以确保电镀液的流动性。

[0035]

这样,因凸缘宽度小(短)而无法形成充分的阶差通路,因此所述结构中,在补强构件中相当于门铰链固定部的部位形成其他鼓出部,将所述外板重合于其他鼓出部而形成了其他间隙通路。由此,通过利用其他间隙通路使阶差通路连通至外部,从而可在相当于门铰链固定部的阶差通路中确保电镀液的流动性。

[0036]

(9)所述中柱也可在形成有所述间隙通路的第一部位(例如实施方式的第一部位126)、和形成有所述其他间隙通路及所述间隙通路的第二部位(例如实施方式的第二部位127)设有门封条构件(例如实施方式的第二门封条构件113),所述第二部位的车宽方向的宽度(例如实施方式的宽度w2)与所述第一部位的车宽方向的宽度(例如实施方式的宽度w1)相同。

[0037]

根据所述结构,在第一部位形成了间隙通路,在第二部位形成了其他间隙通路及间隙通路。进而,使第二部位的车宽方向的宽度与第一部位的车宽方向的宽度相同。由此,

可于在第一部位及第二部位设置门封条构件的情况下,或设置了门封条构件的状态下,确保门封条构件的安装性(例如密封性等)良好。

[0038]

(10)所述补强构件也可固定于车顶边梁(例如实施方式的车顶边梁26)的车顶侧补强构件(例如实施方式的车顶侧加强件38)及侧梁(例如实施方式的侧梁21)的侧梁补强构件(例如实施方式的侧梁加强件33),所述补强构件具有在车体前后方向形成的前补强凸缘(例如实施方式的加强件前凸缘92)及后补强凸缘(例如实施方式的加强件后凸缘93),在所述前补强凸缘及所述后补强凸缘,形成有在上下方向上的多个所述贯通孔。

[0039]

根据所述结构,将补强构件固定于车顶边梁的车顶侧补强构件和侧梁的侧梁补强构件。由此,可提高车体侧部(特别是中柱)的强度、刚性,可提高对于侧面碰撞的所谓侧碰撞性能。

[0040]

进而,在补强构件的前补强凸缘及后补强凸缘,在上下方向上形成(穿设)了多个贯通孔。由此,可使电镀液顺利流入至中柱的内部的各角落。

[0041]

(11)所述补强构件也可形成为帽形截面,所述中柱包括由所述补强构件及所述内板形成的第一闭合截面的支柱(例如实施方式的支柱49),所述外板重合于所述补强构件。

[0042]

根据所述结构,由补强构件及内板来形成第一闭合截面的支柱,并将外板重合于补强构件(即支柱)。由此,可提高车体侧部(特别是中柱)的强度、刚性,可提高对于侧面碰撞的所谓侧碰撞性能。

[0043]

(12)所述补强构件也可具有形成于所述帽形截面的顶部(例如实施方式的加强件顶壁95)的其他贯通孔(例如实施方式的顶部贯通孔98),在所述补强构件中,在因侧面碰撞而应力集中的部位设有其他补强构件(例如实施方式的补强板48)。

[0044]

根据所述结构,通过将补强构件形成为帽形截面,从而可确保帽形截面的顶部相对较大。因此,可在帽形截面的顶部将其他贯通孔形成得相对较大。由此,例如即便是由补强构件与外板形成的第二闭合截面窄的内部空间的情况下,也可在第二闭合截面的内部流入充分量的电镀液。

[0045]

而且,通过在补强构件设置其他补强构件,从而可利用其他补强构件来补强因侧面碰撞而应力集中的部位。由此,即便在帽形截面的顶部将其他贯通孔形成得相对较大,也可确保补强构件(即中柱)的强度、刚性,可利用其他补强构件来弥补对于侧面碰撞的所谓侧碰撞性能的降低。

[0046]

(13)所述补强构件也可配置于由所述车顶侧补强构件和所述车顶边梁的外板(例如实施方式的车顶侧外板37)形成的车顶侧闭合截面(例如实施方式的第二车顶侧闭合截面43)的内部,所述内板具有向车宽方向内侧鼓出且在车宽方向内侧开口的排出口部(例如实施方式的排出口部45a)。

[0047]

根据所述结构,将补强构件配置于车顶侧闭合截面的内部。而且,补强构件固定于车顶侧补强构件。因此,可使车顶侧闭合截面连通至中柱的第二闭合截面。而且,对于内板,形成向车宽方向内侧鼓出且在车宽方向内侧开口的排出口部。

[0048]

此处,电镀液从形成于中柱下部的安全带导入装置的插入用开口部流入至第一闭合截面的内部,所流入的电镀液填充至第一闭合截面的内部。填充至第一闭合截面的内部的电镀液的一部分从内板的排出口部排出至车宽方向内侧的外部。

[0049]

而且,填充至第一闭合截面的内部的其余的电镀液经由补强构件的其他贯通孔而

流入至第二闭合截面的内部。填充至第二闭合截面的内部的电镀液从第二闭合截面的内部排出至车顶侧闭合截面。

[0050]

(14)所述内板也可具有:一对边筋(例如实施方式的一对边筋66、67),在车体前后方向空开间隔地配置,且沿上下方向延伸设置;以及内板贯通孔(例如实施方式的内板贯通孔71),形成于所述一对边筋间的槽部(例如实施方式的槽部68)。

[0051]

根据所述结构,在内板形成了一对边筋。因此,可利用一对边筋来提高内板的强度、刚性。由此,可提高中柱(即车体侧部)的强度、刚性,可提高对于侧面碰撞的所谓侧碰撞性能。

[0052]

进而,在一对边筋间的槽部形成了内板贯通孔。由此,可利用内板贯通孔来兼顾电镀液向中柱内部的流入、与电镀液从中柱内部的排出。

[0053]

[发明的效果]

[0054]

根据本发明,可使中柱的电镀涂装良好,而且可确保门封条构件的密封性,进而可确保强度、刚性。

附图说明

[0055]

图1为从本发明的一实施方式的车体侧部结构分解了侧板外罩的立体图。

[0056]

图2为从左外侧观看一实施方式的车体侧部结构的中柱的侧面图。

[0057]

图3为沿着图2的iii-iii线断裂的截面图。

[0058]

图4为沿着图2的iv-iv线断裂的立体图。

[0059]

图5从左内侧观看一实施方式的车体侧部结构的中柱的侧面图。

[0060]

图6为从图2的车体侧部结构除去了侧板外罩的侧面图。

[0061]

图7为沿着图5的vii-vii线断裂的截面图。

[0062]

图8为从图5的车体侧部结构除去了中柱内板的侧面图。

[0063]

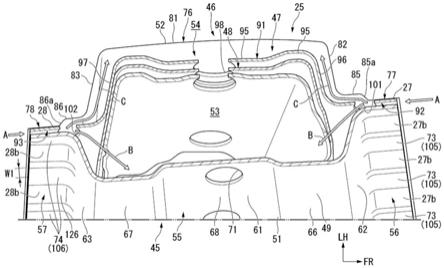

图9为从图2的ix箭视方向观看的正面图。

[0064]

图10为沿着图5的x-x线断裂的截面图。

[0065]

图11为将图10的xi放大并除去了第二门封条构件的截面图。

[0066]

图12为从图2的xii箭视方向观看的背面图。

[0067]

[附图标记说明]

[0068]

ve:车辆

[0069]

10:车体侧部结构

[0070]

21:侧梁

[0071]

25:中柱

[0072]

26:车顶边梁

[0073]

27:前凸缘

[0074]

27b:邻接的前间隙通路间的部位

[0075]

28:后凸缘

[0076]

33:侧梁加强件

[0077]

37:车顶侧外板

[0078]

38:车顶侧加强件

[0079]

43:第二车顶侧闭合截面(车顶侧闭合截面)

[0080]

45:中柱内板(内板)

[0081]

45a:排出口部

[0082]

46:中柱外板(外板)

[0083]

47:中柱加强件

[0084]

48:补强板

[0085]

49:支柱

[0086]

51:第一闭合截面

[0087]

52:第二闭合截面

[0088]

53:第一内部空间(内部空间)

[0089]

54:第二内部空间(内部空间)

[0090]

65:插入用开口部

[0091]

66、67:一对边筋

[0092]

68:槽部

[0093]

71:内板贯通孔

[0094]

73:前凸缘鼓出部(鼓出部)

[0095]

74:后凸缘鼓出部(鼓出部)

[0096]

85:前阶差通路(阶差通路)

[0097]

85a:前阶部(阶部)

[0098]

86:后阶差通路(阶差通路)

[0099]

86a:后阶部(阶部)

[0100]

92:加强件前凸缘

[0101]

93:加强件后凸缘

[0102]

95:加强件顶壁

[0103]

98:顶部贯通孔

[0104]

101:前贯通孔(贯通孔)

[0105]

102:后贯通孔(贯通孔)

[0106]

105:前间隙通路(间隙通路)

[0107]

106:后间隙通路(间隙通路)

[0108]

112:第一门封条构件(门封条构件)

[0109]

112a、113a:固定部

[0110]

113:第二门封条构件(门封条构件)

[0111]

121:门铰链固定部

[0112]

123:加强件凸缘鼓出部

[0113]

124:加强件间隙通路

[0114]

126:第一部位

[0115]

127:第二部位

[0116]

w1:第一部位的车宽方向的宽度

[0117]

w2:第二部位的车宽方向的宽度

具体实施方式

[0118]

以下,参照附图对本发明的一实施方式的车体侧部结构进行说明。附图中,箭头fr表示车辆的前方,箭头up表示车辆的上方,箭头lh表示车辆的左侧方。此外,车辆的用途或种类等并无特别限定,作为一实施方式,以汽车为例进行说明。

[0119]

<车辆>

[0120]

如图1所示,车辆ve例如在车辆的车宽方向左右侧包括车体侧部结构10(右侧的车体侧部结构未图示)。车体侧部结构10大致左右对称地构成,因而以下对左侧的结构进行详细说明而省略右侧的结构的说明。

[0121]

<车体侧部结构>

[0122]

车体侧部结构10是在车体侧部结构本体12以从车宽方向外侧覆盖的方式一体地接合有侧板外罩(side panel outer)13。

[0123]

侧板外罩13为形成车宽方向外侧的创意面的板。侧板外罩13例如具有后述的侧梁外板(side sill outer panel)32、车顶侧外板(车顶边梁(roof side rail)26的外板)37及中柱外板(外板)46等。

[0124]

车体侧部结构10是通过将侧板外罩13从车宽方向外侧接合于车体侧部结构本体12从而构成。车体侧部结构10包括侧梁21、后轮罩(rear wheel house)22、侧梁柱(quarter pillar)23、前柱24、中柱25及车顶边梁26。

[0125]

侧梁21在车体下部的侧方形成为沿车体前后方向延伸设置的闭合截面。在侧梁21的后端部21a设有后轮罩22。侧梁柱23从后轮罩22的上部22a向上方且车体前方倾斜状地延伸。

[0126]

前柱24从侧梁21的前端部21b向上方延伸。中柱25从侧梁21的车体前后方向的中央部21c向上方延伸。在前柱24的上端部24a、中柱25的上端部25a及侧梁柱23的上端部23a固定有车顶边梁26。

[0127]

车顶边梁26在车体上部的侧方形成为沿车体前后方向延伸设置的闭合截面(参照图4)。

[0128]

<侧梁>

[0129]

如图1至图3所示,侧梁21包括侧梁内板31、侧梁外板32及侧梁加强件(侧梁补强构件)33。

[0130]

侧梁加强件33形成为具有上凸缘33a及下凸缘33b的截面帽状。侧梁内板31形成为具有上凸缘31a及下凸缘31b的截面帽状。

[0131]

将侧梁加强件33与侧梁内板31的上凸缘33a、上凸缘31a彼此接合。而且,将侧梁加强件33与侧梁内板31的下凸缘33b,31b彼此接合。由此,通过侧梁加强件33及侧梁内板31将侧梁21形成为闭合截面。

[0132]

在侧梁加强件33的外表面从车宽方向外侧接合有侧梁外板32。侧梁21为在车体下部的侧方形成车体骨架的刚性高的构件。

[0133]

<车顶边梁>

[0134]

如图2、图4所示,车顶边梁26包括车顶侧内板36、车顶侧外板37及车顶侧加强件(车顶侧补强构件)38。车顶侧加强件38具有上凸缘38a及下凸缘38b。车顶侧内板36具有上凸缘36a及下凸缘36b。

[0135]

将车顶侧加强件38与车顶侧内板36的上凸缘38a、上凸缘36a彼此接合。而且,将车顶侧加强件38与车顶侧内板36的下凸缘38b、下凸缘36b彼此接合。由此,通过车顶侧加强件38及车顶侧内板36在车顶边梁26形成有第一车顶侧闭合截面39。通过第一车顶侧闭合截面39形成有车顶侧内侧空间41。

[0136]

车顶侧加强件38由车顶侧外板37从车宽方向外侧覆盖。车顶侧外板37的上凸缘37a接合于车顶侧加强件38的上凸缘38a。通过车顶侧加强件38及车顶侧外板37在车顶边梁26形成有第二车顶侧闭合截面(车顶侧闭合截面)43。通过第二车顶侧闭合截面形成有车顶侧外侧空间44。

[0137]

车顶边梁26为在车体上部的侧方形成车体骨架的刚性高的构件。

[0138]

<中柱>

[0139]

如图1、图5至图7所示,中柱25包括车宽方向内侧的中柱内板(内板)45、车宽方向外侧的中柱外板46、中柱加强件(补强构件)47及补强板48。

[0140]

中柱25在中柱内板45与中柱外板46之间夹持有中柱加强件47。

[0141]

中柱25通过中柱内板45及中柱加强件47而在车宽方向内侧形成有第一闭合截面51。而且,中柱25通过中柱外板46及中柱加强件47而在车宽方向外侧形成有第二闭合截面52。

[0142]

中柱内板45相对于中柱加强件47而向车宽方向内侧鼓出,从侧梁21竖立设置至车顶边梁26。中柱内板45包括内鼓出部55、内前凸缘56及内后凸缘57。

[0143]

内鼓出部55以向车宽方向内侧鼓出的方式形成为u字状截面。内鼓出部55具有朝向车体前后方向配置的内顶壁61、从内顶壁61的前边向车宽方向内侧弯折的内前壁62、及从内顶壁61的后边向车宽方向内侧弯折的内后壁63。

[0144]

内顶壁61具有形成于下部61a的插入用开口部65、沿着前边及后边形成的一对边筋(bead)66、67以及形成于一对边筋66、67间的槽部68的多个内板贯通孔71。插入用开口部65是为了将安全带导入装置(未图示)插入至中柱25的内部而开口。而且,将安全带导入装置的织带(webbing)从插入用开口部65抽出至车室。

[0145]

一对边筋66、67在车体前后方向空开间隔地配置于槽部68的两侧。一对边筋66、67相对于槽部68而向车宽方向内侧鼓出,从中柱内板45的上端部(即车顶边梁26)沿上下方向连续延伸设置至下端部(即侧梁21)。多个内板贯通孔71从中柱内板45的上端部(即车顶边梁26)到安全带导入装置的插入用开口部65沿上下方向空开间隔地形成。

[0146]

内前凸缘56从内鼓出部55(即内前壁62)的前开口边向车体前方伸出。内前凸缘56具有多个前凸缘鼓出部(鼓出部)73。多个前凸缘鼓出部73从内前凸缘56的上端部56a到插入用开口部65沿上下方向空开间隔地设置。前凸缘鼓出部73以向车宽方向内侧鼓出且沿车体前后方向延伸的方式形成。

[0147]

内后凸缘57从内鼓出部55(即内前壁62)的后开口边向车体后方伸出。内后凸缘57具有多个后凸缘鼓出部(鼓出部)74。多个后凸缘鼓出部74从内后凸缘57的上端部57a到插入用开口部65沿上下方向空开间隔地设置。后凸缘鼓出部74以向车宽方向内侧鼓出且沿车体前后方向延伸的方式形成。

[0148]

中柱内板45由内鼓出部55、内前凸缘56及内后凸缘57形成为截面帽状。

[0149]

中柱外板46在车宽方向的外侧,从侧梁21竖立设置至车顶边梁26。中柱外板46包

括外鼓出部76、外前凸缘77及外后凸缘78。

[0150]

外鼓出部76以向车宽方向外侧鼓出的方式形成为u字状截面。外鼓出部76具有朝向车体前后方向配置的外顶壁81、从外顶壁81的前边向车宽方向内侧弯折的外前壁82、及从外顶壁81的后边向车宽方向内侧弯折的外后壁83。

[0151]

外前凸缘77从外前壁82的前开口边向车体前方伸出。外前凸缘77具有与外前壁82的前开口边连续地形成的前阶差通路(阶差通路)85。

[0152]

前阶差通路85相对于中柱加强件47的加强件前凸缘92(下文将述),在车宽方向外侧空开间隔地形成为阶差状。前阶差通路85具有外前凸缘77的后部向车宽方向外侧弯折的前阶部(阶部)85a。

[0153]

外后凸缘78从外后壁83的后开口边向车体后方伸出。外后凸缘78具有与外后壁83的后开口边连续地形成的后阶差通路(阶差通路)86。后阶差通路86相对于中柱加强件47的加强件后凸缘93(下文将述),在车宽方向外侧空开间隔地形成为阶差状。后阶差通路86具有外后凸缘78的前部向车宽方向外侧弯折的后阶部(阶部)86a。

[0154]

中柱外板46由外鼓出部76、外前凸缘77及外后凸缘78形成为截面帽状。

[0155]

中柱加强件47夹持在中柱内板45与中柱外板46之间,从侧梁21竖立设置至车顶边梁26。中柱加强件47包括加强件鼓出部91、加强件前凸缘(前补强凸缘)92及加强件后凸缘(后补强凸缘)93。

[0156]

加强件鼓出部91以沿着外鼓出部76向车宽方向外侧鼓出的方式形成为u字状截面。加强件鼓出部91具有朝向车体前后方向配置的加强件顶壁(顶部)95、从加强件顶壁95的前边向车宽方向内侧弯折的加强件前壁96、及从加强件顶壁95的后边向车宽方向内侧弯折的加强件后壁97。

[0157]

加强件顶壁95具有多个顶部贯通孔(其他贯通孔)98。多个顶部贯通孔98沿上下方向空开间隔地形成(穿设)。

[0158]

如图6至图8所示,在中柱加强件47,在因侧面碰撞而应力最集中的加强件鼓出部91的部位设有补强板(其他补强构件)48。以下,也有时将因侧面碰撞而应力最集中的加强件鼓出部91的部位称为“应力集中部位”。关于应力集中部位,例如实施方式中,例示从中柱加强件47的上端部47a到靠下端的部位47c的范围,但应力集中部位不限于此范围。

[0159]

补强板48沿着加强件鼓出部91的内表面形成为u字状截面,为强度、刚性相对较高的构件。补强板48沿着中柱加强件47的加强件鼓出部91,从中柱加强件47的上端部47a沿上下方向延伸至靠下端的部位47c。靠下端的部位47c为相较于中柱加强件47的下端部47b而某程度地位于上方的部位。

[0160]

通过在中柱加强件47的应力集中部位设有补强板48,从而应力集中部位由补强板48进行补强。

[0161]

如图6至图8所示,加强件前凸缘92从加强件前壁96的前开口边向车体前方伸出。加强件前凸缘92具有多个前贯通孔(贯通孔)101。多个前贯通孔101例如从加强件前凸缘92的上端部92a到下端部92b沿上下方向空开间隔地形成(穿设)为圆形。

[0162]

多个前贯通孔101以随着朝向中柱25的下部(即加强件前凸缘92的下端部92b)而直径逐渐变大的方式形成。

[0163]

加强件后凸缘93从加强件后壁97的内开口边向车体后方伸出。加强件后凸缘93具

有多个后贯通孔(贯通孔)102。多个后贯通孔102例如从加强件后凸缘93的上端部93a到加强件后凸缘93的中途的部位93b沿上下方向空开间隔地形成(穿设)为圆形。

[0164]

此外,实施方式中,将前贯通孔101及后贯通孔102设为例如圆形来进行说明,但前贯通孔101及后贯通孔102的形状不限于圆形。

[0165]

中柱加强件47由加强件鼓出部91、加强件前凸缘92及加强件后凸缘93形成为截面帽状(帽形截面)。

[0166]

如以上所说明,根据车体侧部结构10的中柱25,如图5、图7、图9所示,以加强件前凸缘92由内前凸缘56及外前凸缘77在车宽方向夹持的状态接合。因此,由内前凸缘56、加强件前凸缘92及外前凸缘77形成中柱25的前凸缘27。

[0167]

而且,以加强件后凸缘93由内后凸缘57及外后凸缘78在车宽方向夹持的状态接合。因此,由内后凸缘57、加强件后凸缘93及外后凸缘78形成中柱25的后凸缘28。

[0168]

而且,通过中柱内板45及中柱加强件47而形成有第一闭合截面51的第一内部空间(内部空间)53。通过中柱外板46及中柱加强件47而形成有第二闭合截面52的第二内部空间(内部空间)54。

[0169]

多个前贯通孔101连通至第一闭合截面51的第一内部空间53。多个前贯通孔101经由前阶差通路85的内部空间连通至第二闭合截面52的第二内部空间54。

[0170]

进而,中柱加强件47的加强件前凸缘92从车宽方向外侧重合于中柱内板45的前凸缘鼓出部73。由此,通过加强件前凸缘92及多个前凸缘鼓出部73而形成有多个前间隙通路(间隙通路)105。

[0171]

多个前间隙通路105以将中柱25的内部与外部连通的方式开口。具体而言,多个前间隙通路105以将第一闭合截面51的第一内部空间53连通至中柱25的外部,且将多个前贯通孔101连通至中柱25的外部的方式开口。

[0172]

即,第一闭合截面51的第一内部空间53经由多个前间隙通路105连通至中柱25的外部。而且,第二闭合截面52的第二内部空间54经由前阶差通路85的内部空间、多个前贯通孔101及多个前间隙通路105连通至中柱25的外部。

[0173]

而且,多个后贯通孔102连通至第一闭合截面51的第一内部空间53。多个后贯通孔102经由后阶差通路86的内部空间连通至第二闭合截面52的第二内部空间54。

[0174]

进而,中柱加强件47的加强件后凸缘93从车宽方向外侧重合于中柱内板45的后凸缘鼓出部74。由此,通过加强件后凸缘93及多个后凸缘鼓出部74形成有多个后间隙通路(间隙通路)106。

[0175]

多个后间隙通路106以将中柱25的内部与外部连通的方式开口。具体而言,多个后间隙通路106以将第一闭合截面51的第一内部空间53连通至中柱25的外部,且将多个后贯通孔102连通至中柱25的外部的方式开口。

[0176]

即,第一闭合截面51的第一内部空间53经由多个后间隙通路106连通至中柱25的外部。而且,第二闭合截面52的第二内部空间54经由后阶差通路86的内部空间、多个后贯通孔102及多个后间隙通路106连通至中柱25的外部。

[0177]

由此,例如通过将车体侧部结构10(即中柱25)浸渍于电镀液,从而电镀液如箭头a那样从中柱25的外部流入至多个前间隙通路105及多个后间隙通路106。流入至多个前间隙通路105及多个后间隙通路106的电镀液的一部分可如箭头b那样,使电镀液经由多个前间

隙通路105及多个后间隙通路106流入至第一闭合截面51的第一内部空间53。

[0178]

而且,流入至多个前间隙通路105的其余的电镀液可如箭头c那样,经由多个前间隙通路105、多个前贯通孔101及前阶差通路85的内部空间流入至第二闭合截面52的第二内部空间54。进而,流入至多个后间隙通路106的其余的电镀液也可如箭头c那样,经由多个后间隙通路106、多个后贯通孔102及后阶差通路86的内部空间流入至第二闭合截面52的第二内部空间54。

[0179]

因此,可在中柱25的内部良好地填充电镀液,可良好地电镀涂装至中柱25的内部的各角落。

[0180]

而且,如图7、图9、图10所示,仅在中柱内板45形成多个前凸缘鼓出部73及多个后凸缘鼓出部74便可,无需在中柱外板46设置前凸缘鼓出部及后凸缘鼓出部。因此,中柱外板46可通过外前凸缘77及外后凸缘78在车宽方向外侧形成平坦的门封条安装面。换句话说,在中柱25的前凸缘27及后凸缘28中,可平坦地形成车宽方向外侧的门封条安装面27a、门封条安装面28a。以下,也有时将车宽方向外侧的门封条安装面27a、门封条安装面28a称为“门封条安装外表面27a、门封条安装外表面28a”。

[0181]

由此,通过在中柱25的前凸缘27设置第一门封条构件(门封条构件)112,从而可确保第一门封条构件112对于前凸缘27的门封条安装外表面27a的密封性。而且,通过在中柱25的后凸缘28设置第二门封条构件(门封条构件)113,从而可确保第二门封条构件113对于后凸缘28的门封条安装外表面28a的密封性。

[0182]

进而,前间隙通路105、前贯通孔101及前阶差通路85形成于中柱25的前凸缘27。而且,后间隙通路106、后贯通孔102及后阶差通路86形成于中柱25的后凸缘28。这样,在中柱25的前凸缘27及后凸缘28此两凸缘,形成了前间隙通路105、前贯通孔101、前阶差通路85、后间隙通路106、后贯通孔102及后阶差通路86。

[0183]

因此,即便将前间隙通路105、前贯通孔101、前阶差通路85、后间隙通路106、后贯通孔102及后阶差通路86形成得小,也可在中柱25的内部良好地填充电镀液。由此,例如可在确保了对于输入至中柱25的侧面碰撞负荷的强度、刚性的状态下,良好地电镀涂装至中柱25的内部的各角落。

[0184]

而且,如图5、图6所示,多个前间隙通路105从内前凸缘56的上端部56a(即车顶边梁26)到安全带导入装置的插入用开口部65,在上下方向的范围空开规定间隔地形成。多个后间隙通路106从内后凸缘57的上端部57a(即车顶边梁26)到插入用开口部65,在上下方向的范围空开规定间隔地形成。

[0185]

避开插入用开口部65来形成前间隙通路105及后间隙通路106的原因如下。

[0186]

即,在中柱内板45中,在内顶壁61的下部61a开有安全带导入装置的插入用开口部65。插入用开口部65为了插入安全带导入装置而以相对较大的形状开口。因此,可使电镀液如箭头d那样从插入用开口部65充分流入至中柱25的内部。因此,无需在中柱25的下部形成前间隙通路105及后间隙通路106。

[0187]

进而,由于不需要前间隙通路105及后间隙通路106,因而可在相当于插入用开口部65的部位中,从中柱加强件47削减或废除前贯通孔101及后贯通孔102。此时,也可使电镀液从插入用开口部65充分流入至中柱25的内部的各角落。

[0188]

此外,可从例如相当于插入用开口部65的部位削减或废除形成于中柱加强件47的

加强件顶壁95的顶部贯通孔98。由此,可提高车体侧部(特别是中柱25)的强度、刚性,可提高对于侧面碰撞的所谓侧碰撞性能。

[0189]

而且,中柱25朝向下部(即侧梁21)将闭合截面形成得大。因此,以朝向中柱25的下部(即加强件前凸缘92的下端部92b)而逐渐变大的方式形成了多个前贯通孔101。由此,可确保电镀液向中柱25的内部的流入量。

[0190]

如图2、图6、图10所示,前阶差通路85与多个前贯通孔101的形状(实施方式中为直径)相应地以随着朝向中柱25的下部(侧梁21)而车体前后方向的距离l1逐渐变大的方式形成。由此,可确保电镀液向中柱25的内部的流入量。

[0191]

如图7、图9所示,关于中柱25的前凸缘27,内前凸缘56、加强件前凸缘92及外前凸缘77在沿上下方向邻接的前间隙通路105间的部位27b重合并接合。而且,关于中柱25的后凸缘28,内后凸缘57、加强件后凸缘93及外后凸缘78在沿上下方向邻接的后间隙通路106间的部位28b重合并接合。

[0192]

由此,可确保中柱25的接合强度,例如可确保对于输入至中柱25的侧面碰撞负荷的强度、刚性。

[0193]

此外,前阶差通路85虽然在中柱25的长度方向延伸设置,但不在前凸缘27的自由端而是从前贯通孔101开始,因而不妨碍所述接合。同样地,后阶差通路86虽然在中柱25的长度方向延伸设置,但不在后凸缘28的自由端而是从后贯通孔102开始,因而不妨碍所述接合。

[0194]

如图10所示,在中柱25的前凸缘27安装有第一门封条构件112的固定部112a。通过固定部112a抵接于前阶差通路85的前阶部85a,从而可将第一门封条构件112的固定部112a可靠地固定于前凸缘27。由此,可提高中柱25的前凸缘27与第一门封条构件112的密封性(sealing)。

[0195]

第一门封条构件112在关闭前侧门(front side door,未图示)的状态下,抵接于前侧门而确保前侧门与中柱25(特别是前凸缘27)的密封性。

[0196]

在中柱25的后凸缘28安装有第二门封条构件113的固定部113a。通过固定部113a抵接于后阶差通路86的后阶部86a,从而可将第二门封条构件113可靠地固定于后凸缘28。由此,可提高中柱25的后凸缘28与第二门封条构件113的密封性(sealing)。

[0197]

第二门封条构件113在关闭后侧门(未图示)的状态下,抵接于后侧门而确保后侧门与中柱25(特别是后凸缘28)的密封性。

[0198]

如图2、图6、图11、图12所示,中柱25在中柱外板46的外后壁83及中柱加强件47的加强件后壁97包括门铰链固定部121。在门铰链固定部121,例如通过螺栓、螺母等紧固构件而安装有后侧门的门铰链(两者未图示)。

[0199]

此处,门铰链固定部121为了安装门铰链,例如将加强件后凸缘93的凸缘宽度l2形成得短,使加强件后壁97接触或接近外后壁83。因此,在相当于门铰链固定部121的后阶差通路86与第二内部空间54之间,难以确保电镀液的流动性。以下,也有时将相当于门铰链固定部121的后阶差通路86称为“门铰链后阶差通路86a”。

[0200]

这样,因凸缘宽度l2小(短)而无法形成充分的后阶差通路86,因此在中柱加强件47的加强件后凸缘93形成了多个加强件凸缘鼓出部(其他鼓出部)123。具体而言,多个加强件凸缘鼓出部123在加强件后凸缘93中相当于门铰链固定部121的部位中,以相对于外后凸

缘78而向后间隙通路106的一侧鼓出的方式形成。

[0201]

因此,通过外后凸缘78重合于多个加强件凸缘鼓出部123,从而形成有多个加强件间隙通路(其他间隙通路)124。多个加强件间隙通路124以连通门铰链后阶差通路86a及中柱25的外部的方式形成。这样,通过将门铰链后阶差通路86a经由多个加强件间隙通路124连通至中柱25的外部,从而可确保电镀液的流动性。

[0202]

以下,在中柱25的后凸缘28中,将仅形成有多个后间隙通路106的部位设为第一部位126,将形成有多个后间隙通路106与多个加强件间隙通路124此两通路的部位设为第二部位127来进行说明。

[0203]

而且,如图6、图7、图10、图12所示,中柱25的后凸缘28在第一部位126中,车宽方向的宽度w1与第二部位127的车宽方向的宽度w2形成为相同宽度。车宽方向的宽度w1及车宽方向的宽度w2为外后凸缘78与后凸缘鼓出部74之间的车宽方向的宽度。

[0204]

通过将第一部位126的宽度w1与第二部位127的宽度w2形成为相同宽度,从而例如在中柱25的后凸缘28安装第二门封条构件113的情况下可确保安装性良好。进而,在后凸缘28安装了第二门封条构件113的状态下,例如可确保第二门封条构件113与后凸缘28的密封性良好。

[0205]

而且,如图6、图8所示,中柱加强件47的上端部47a通过接合而固定于车顶侧加强件38中车宽方向外侧的外表面38c。而且,中柱加强件47的下端部47b通过接合而固定于侧梁加强件33中车宽方向外侧的外表面33c。由此,可提高车体侧部(特别是中柱25)的强度、刚性,可提高对于侧面碰撞的所谓侧碰撞性能。

[0206]

进而,在中柱加强件47的加强件前凸缘92,在上下方向上形成有多个前贯通孔101。而且,在中柱加强件47的加强件后凸缘93,在上下方向上形成有多个后贯通孔102。由此,可使电镀液顺利地流入至中柱25的内部的各角落。

[0207]

进而,如图6至图8所示,中柱加强件47形成为帽形截面,中柱内板45形成为截面帽状。而且,将加强件前凸缘92与内前凸缘56重合并接合。进而,将加强件后凸缘93与内后凸缘57重合并接合。

[0208]

因此,通过中柱加强件47及中柱内板45而形成有强度、刚性高的第一闭合截面51的支柱49。此外,沿着中柱加强件47的外表面重合中柱外板46。由此,可提高车体侧部(特别是中柱25)的强度、刚性,可提高对于侧面碰撞的所谓侧碰撞性能。

[0209]

进而,在中柱加强件47的加强件顶壁95,沿上下方向空开间隔形成有多个顶部贯通孔98。此处,中柱加强件47形成为帽形截面。因此,可确保加强件顶壁95相对较大。由此,可将加强件顶壁95的顶部贯通孔98形成得相对较大。

[0210]

因此,例如即便是由中柱加强件47与中柱外板46形成的第二闭合截面52窄的第二内部空间54的情况下,也可在第二闭合截面52的内部流入充分量的电镀液。

[0211]

而且,在中柱加强件47,例如在因侧面碰撞而应力最集中的加强件鼓出部91的部位设有补强板48。通过在加强件鼓出部91的部位设置补强板48,从而可利用补强板48来补强因侧面碰撞而应力最集中的部位。

[0212]

由此,即便在加强件顶壁95将顶部贯通孔98形成得相对较大,也可确保中柱加强件47(即中柱25)的强度、刚性,可利用补强板48来弥补对于侧面碰撞的所谓侧碰撞性能的降低。

[0213]

此外,如图4、图5所示,通过车顶侧加强件38及车顶侧外板37形成有第二车顶侧闭合截面43。在车顶侧加强件38中车宽方向外侧的外表面38c,固定有中柱加强件47的上端部47a。

[0214]

因此,在第二车顶侧闭合截面43的内部(即车顶侧外侧空间44)配置有中柱加强件47的上端部47a。而且,在车顶侧外板37的下边37b,一体地连续形成有中柱外板46的上端部46a。由此,将中柱25的第二闭合截面52连通至第二车顶侧闭合截面43。

[0215]

而且,中柱内板45具有形成于上端部的排出口部45a。排出口部45a向车宽方向内侧鼓出,在车宽方向内侧例如向上开口。

[0216]

此处,例如电镀液如箭头d那样从形成于中柱25的下部的安全带导入装置的插入用开口部65流入至第一闭合截面51的内部。流入至第一闭合截面51的内部的电镀液从插入用开口部65填充至上部的第一闭合截面51的内部。填充至第一闭合截面51的内部的电镀液的一部分从中柱内板45的排出口部45a排出至车宽方向内侧的外部。

[0217]

而且,填充至第一闭合截面51的内部的其余的电镀液经由中柱加强件47(具体而言为加强件顶壁95)的多个顶部贯通孔98而流入至第二闭合截面52的内部。填充至第二闭合截面52的内部的电镀液从第二闭合截面52的内部排出至第二车顶侧闭合截面43的内部。

[0218]

进而,在中柱内板45的内顶壁61,从中柱内板45的上端部(即排出口部45a)到下端部45b沿上下方向连续地延伸设置有一对边筋66、67。因此,可利用一对边筋66、67来提高中柱内板45的强度、刚性。由此,可提高中柱25(即车体侧部)的强度、刚性,可提高对于侧面碰撞的所谓侧碰撞性能。

[0219]

此外,在中柱内板45,在一对边筋66、67间的槽部68开有多个内板贯通孔71。多个内板贯通孔71从中柱内板45的上端部(排出口部45a)到安全带导入装置的插入用开口部65,沿上下方向空开间隔地形成。

[0220]

由此,可利用多个内板贯通孔71来兼顾电镀液向中柱25的内部的流入、与电镀液从中柱25的内部的排出。

[0221]

此外,本发明的技术范围不限定于所述实施方式,可在不偏离本发明主旨的范围内加以各种变更。

[0222]

此外,在不偏离本发明主旨的范围内,可适当将所述实施方式的结构元件替换为众所周知的结构元件,而且,也可将所述变形例适当组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。