1.本发明涉及湿法冶金及化工技术领域,特别涉及一种浮选银精矿搭配处理锌阳极泥综合回收的方法。

背景技术:

2.银精矿的综合回收,从目前湿法冶炼企业的研究方向与行业水平来看,更多工作集中在浸出段的浸出渣含锌的整体控制与浮选后的银精矿洗涤。某厂采用改良性常规浸出工艺,浸出渣经调整后浮选银,尾矿渣进回转窑处理,银精矿外售。银精矿含锌在18-20%,其主要物相为铁酸锌、硫酸锌、硫化锌、氧化锌等四类,按物相分析结果(硫化锌2-3%、氧化锌0.3%、硫酸锌2-3%、铁酸锌10-12%),50%以上的锌含量应为铁酸锌,其次再是硫酸锌与硫化锌。按精矿产出率7%计,每年产出银精矿带走锌损失数千吨。

3.锌阳极泥的综合回收,目前,炼锌厂家对锌阳极泥的主要处置方法有两种 :一是将锌阳极泥直接返回锌浸出工序作氧化剂 ;二是将锌阳极泥直接搭入铅系统回收铅和银。 但是易造成锌系统中的锰含量持续上升,造成锌电积过程的电耗增加。且由于锌阳极泥的量大,锰含量高,导致铅、银回收成本过高,且锌阳极泥中的锰和锌也无法得到有效的回收利用。

技术实现要素:

4.本发明的目的在于提供一种浮选银精矿搭配处理锌阳极泥综合回收的方法。本发明解决了现有技术中存在的湿法炼锌酸性浸出渣浮选银精矿和锌阳极泥回收方法中不能将所含有的锌、铁、锰、铅、银分离与富集从而使各自得到有效回收的技术问题。

5.本发明的解决其技术问题所采取的技术方案是:一种浮选银精矿搭配处理锌阳极泥综合回收的方法,其特征在于,包括以下步骤:a、银精矿浆化:浆化过程中采用浮选银精矿及锌阳极泥与锌电解废液混合调浆,锌电解废液的硫酸浓度为 150~250g/l,浮选银精矿与锌电解废液的液固比为1 :4~8,浮选银精矿中的zn与锌阳极泥中的mn物质的质量比为 2~5 :1。

6.b、高温氧化酸浸:将浆化后银精矿矿浆加入到反应釜内进行高温浸出,反应釜内的温度为80~100℃,时间5~10小时,过滤得到浸出渣和浸出液。

7.c、高温预中和:将步骤b所得的浸出液进行中和,中和后的ph=0.5~1.5,温度为80~100℃,时间3~5小时,过滤得到中和渣和中和后液。

8.d、磷酸铁合成:在步骤c所得中和后液中缓慢加入磷酸盐和氧化剂,合成温度40℃~80℃,ph控制为3~5,合成时间3~6小时,得到磷酸铁沉淀,合成后液返锌系统回收锌。

9.e、磷酸铁纯化:将步骤d所得的磷酸铁加入30-40%质量浓度的磷酸中进行浆洗,过滤得到浆化渣再进行水洗,得到高纯磷酸铁。

10.f、还原浸出:将步骤b所得的浸出渣加入硫酸中,再加入草酸,反应完成后过滤得到硫酸锰溶液和富银浸出渣,富银浸出渣返回转窑回收银。

11.g、净化:将硫酸锰溶液转入净化槽,先加入氨水,ph 值为 6.0-7.0,再加入 (nh4)2s、nh4f,反应完成后过滤得到净化液和净化渣。

12.h、合成:对步骤 g得到的净化液进行合成,干燥后得到锰产品。

13.进一步的,所述的步骤a中,锌阳极泥锌阳极泥含mn 25~45%,经烘干球磨后的粒度 80% 在 200 目以上 ;浮选银精矿含zn 15~25%,含fe 15~35%。

14.进一步的,所述的步骤b中终点酸度控制在5~40g/l,其中mn

2

作为氧化剂,浸出液含zn 55~80g/l,fe 20~40g/l。

15.进一步的,所述的步骤c中,中和剂为锌焙砂、氧化锌、碳酸钙,氢氧化钙中的一种。

16.进一步的,所述的步骤d中,所述氧化剂为氧气、空气、双氧水中的一种或多种,氧化剂中的o与中和后液中的fe物质的摩尔比为 0.5~1.5 :1;所述磷酸盐为磷酸铵、磷酸一氢铵、磷酸二氢铵、磷酸钠的正盐、磷酸钠的氢盐中的一种或多种;磷酸盐中的p与中和后液中的fe物质的质量比为 1.05~1.2 :1。

17.进一步的,所述的步骤e中,浆洗的条件为ph=1~2,温度为80~100℃,磷酸铁与磷酸比例为 1 :6~10,时间1~3小时;水洗的条件为ph=3~5,温度为20~60℃,浆化渣与磷酸比例为 1 :1~3,时间1~3小时。

18.进一步的,步骤f中,草酸的用量为将酸洗渣中二氧化锰完全还原的理论耗量的1.0-1.05倍。

19.进一步的,步骤 g中,(nh4)2s 的用量为将硫酸锰溶液中铅锌完全沉淀的理论耗量的1.0-1.05倍,nh4f的用量为将硫酸锰溶液中钙镁完全沉淀的理论耗量的 1-1.4倍。

20.根据本发明的一种浮选银精矿搭配处理锌阳极泥综合回收的方法,与现有的综合回收方法相比,具有如下有益效果:本发明提供的一种浮选银精矿搭配处理锌阳极泥综合回收的方法,可以使锌、铁、锰、铅、银均得到有效回收,达到了综合回收有价金属锌、铁、锰、铅、银的目的,通过高温氧化酸浸使锌、铁、铜溶解进入浸出液,锰、铅、金、银、硫富集到浸出渣中,浸出液通过高温预中和、中和液合成磷酸铁、磷酸铁纯化回收铁元素,合成后液返锌系统回收锌元素。更使锰从锌系统中开路,降低了锌电积锰过高时对电耗的影响,从而降低了锌生产过程中的生产成本,并可制成锰系列产品。锌、银、铁、锰和铜的回收率分别超过95%、99%、90%、90%和90%,实现了对浮选银精矿和锌阳极泥中的锌、铁、锰铜、铅、金、银分名别类的回收,有效降低了回收生产成本,提高了浮选银精矿和锌阳极泥的综合回收的经济技术指标。

附图说明

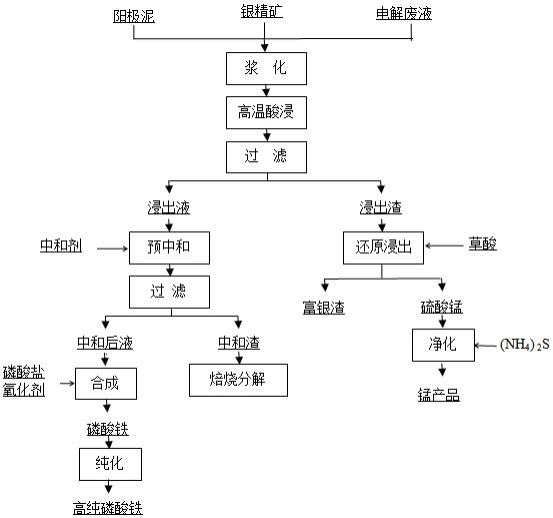

21.图1为本发明的工艺流程图。

具体实施方式

22.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.本发明实施例提供了一种浮选银精矿搭配处理锌阳极泥综合回收的方法,请参阅图1。

24.下面通过具体实施例对本发明进行进一步说明。

25.实施例1a、银精矿浆化:将浮选银精矿、锌阳极泥与锌电解废液混合调浆,锌电解废液的硫酸浓度为 200g/l,浮选银精矿与锌电解废液的液固比为 1 :7,浮选银精矿中的zn与锌阳极泥中的mn物质的质量比为 3 :1。

26.b、高温氧化酸浸:将浆化后银精矿矿浆加入到反应釜内进行高温浸出,反应釜内的温度为90℃,时间6小时,过滤得到浸出渣和浸出液;其中,高温浸出的终点酸度控制在20g/l,以mn

2

作为氧化剂,浸出液含zn 70g/l,fe 30g/l。

27.c、高温预中和:将步骤b所得的浸出液进行中和,中和后的ph=1,温度为90℃,时间4小时,过滤得到中和渣和中和后液。

28.d、中和液合成:在步骤c所得中和液中缓慢加入磷酸盐和氧化剂,合成温度60℃,ph控制为4.2,合成时间3小时,得到磷酸铁,合成后液返锌系统回收锌;其中,所述氧化剂为氧气、空气、双氧水中的一种或多种,氧化剂中的o与中和后液中的fe物质的摩尔比为1 :1。所述磷酸盐为磷酸铵、磷酸一氢铵、磷酸二氢铵、磷酸钠的正盐、磷酸钠的氢盐中的一种或多种。磷酸盐中的p与中和后液中的fe物质的质量比为 1.1 :1。

29.e、磷酸铁纯化:将步骤d所得的磷酸铁加入35%质量浓度的磷酸中进行浆洗,过滤得到浆化渣再进行水洗,得到高纯磷酸铁;其中,浆洗的条件为ph=1.5,温度为90℃,磷酸铁与磷酸比例为1:8,时间2小时;水洗的条件为ph=4,温度为40℃,浆化渣与磷酸比例为1:2,时间2小时。

30.f、还原浸出:将步骤b所得的浸出渣加入硫酸中,再加入草酸,反应完成后过滤得到硫酸锰溶液和富银浸出渣,富银浸出渣返回转窑回收银;其中,草酸的用量为将酸洗渣中二氧化锰完全还原的理论耗量的1.0倍。

31.g、净化:将硫酸锰溶液转入净化槽,先加入氨水,ph 值为 6.0,再加入 (nh4)2s、nh4f,反应完成后过滤得到净化液和净化渣 ;其中,(nh4) 2

s 的用量为将硫酸锰溶液中铅锌完全沉淀的理论耗量的1.0倍,nh4f的用量为将硫酸锰溶液中钙镁完全沉淀的理论耗量的 1.2倍。

32.h、合成:对步骤 g得到的净化液进行合成,干燥后得到锰产品。

33.通过浮选银精矿搭配处理锌阳极泥综合回收,锌、银、铁、锰和铜的回收率分别超过95%、99.3%、94%、92%和91%,实现了对浮选银精矿和锌阳极泥中的锌、铁、锰铜、铅、金、银分名别类的回收。

34.实施例2a、银精矿浆化:将浮选银精矿、锌阳极泥与锌电解废液混合调浆,锌电解废液的硫酸浓度为 250g/l,浮选银精矿与锌电解废液的液固比为 1 :8,浮选银精矿中的zn与锌阳极泥中的mn物质的质量比为 4 :1。

35.b、高温氧化酸浸:将浆化后银精矿矿浆加入到反应釜内进行高温浸出,反应釜内的温度为90℃,时间6小时,过滤得到浸出渣和浸出液;其中,高温浸出的终点酸度控制在40g/l,以mn

2

作为氧化剂,浸出液含zn 75g/l,fe 35g/l。

36.c、高温预中和:将步骤b所得的浸出液进行中和,中和后的ph=1,温度为90℃,时间4小时,过滤得到中和渣和中和后液。

37.d、中和液合成:在步骤c所得中和液中缓慢加入磷酸盐和氧化剂,合成温度70℃,ph控制为4.5,合成时间4小时,得到磷酸铁,合成后液返锌系统回收锌;其中,所述氧化剂为氧气、空气、双氧水中的一种或多种,氧化剂中的o与中和后液中的fe物质的摩尔比为1.05 :1。所述磷酸盐为磷酸铵、磷酸一氢铵、磷酸二氢铵、磷酸钠的正盐、磷酸钠的氢盐中的一种或多种。磷酸盐中的p与中和后液中的fe物质的质量比为 1.12 :1。

38.e、磷酸铁纯化:将步骤d所得的磷酸铁加入40%质量浓度的磷酸中进行浆洗,过滤得到浆化渣再进行水洗,得到高纯磷酸铁;其中,浆洗的条件为ph=2,温度为100℃,磷酸铁与磷酸比例为 1 :9,时间3小时;水洗的条件为ph=5,温度为60℃,浆化渣与磷酸比例为 1 :3,时间3小时。

39.f、还原浸出:将步骤b所得的浸出渣加入硫酸中,再加入草酸,反应完成后过滤得到硫酸锰溶液和富银浸出渣,富银浸出渣返回转窑回收银;其中,草酸的用量为将酸洗渣中二氧化锰完全还原的理论耗量的1.05倍。

40.g、净化:将硫酸锰溶液转入净化槽,先加入氨水,ph 值为 6.0,再加入 (nh4)2s、nh4f,反应完成后过滤得到净化液和净化渣 ;其中,(nh4) 2

s 的用量为将硫酸锰溶液中铅锌完全沉淀的理论耗量的1.05倍,nh4f的用量为将硫酸锰溶液中钙镁完全沉淀的理论耗量的 1.4倍。

41.h、合成:对步骤 g得到的净化液进行合成,干燥后得到锰产品。

42.通过浮选银精矿搭配处理锌阳极泥综合回收,锌、银、铁、锰和铜的回收率分别超过96.5%、99.6%、93%、91%和92%,实现了对浮选银精矿和锌阳极泥中的锌、铁、锰铜、铅、金、银分名别类的回收。

43.实施例3a、银精矿浆化:将浮选银精矿、锌阳极泥与锌电解废液混合调浆,锌电解废液的硫酸浓度为 150g/l,浮选银精矿与锌电解废液的液固比为 1 :6,浮选银精矿中的zn与锌阳极泥中的mn物质的质量比为 5 :1。

44.b、高温氧化酸浸:将浆化后银精矿矿浆加入到反应釜内进行高温浸出,反应釜内的温度为90℃,时间6小时,过滤得到浸出渣和浸出液;其中,高温浸出的终点酸度控制在10g/l,以mn

2

作为氧化剂,浸出液含zn 60g/l,fe 25g/l。

45.c、高温预中和:将步骤b所得的浸出液进行中和,中和后的ph=1,温度为90℃,时间4小时,过滤得到中和渣和中和后液。

46.d、中和液合成:在步骤c所得中和液中缓慢加入磷酸盐和氧化剂,合成温度65℃,ph控制为4.1,合成时间4小时,得到磷酸铁,合成后液返锌系统回收锌;其中,所述氧化剂为氧气、空气、双氧水中的一种或多种,氧化剂中的o与中和后液中的fe物质的摩尔比为0.5 :1。所述磷酸盐为磷酸铵、磷酸一氢铵、磷酸二氢铵、磷酸钠的正盐、磷酸钠的氢盐中的一种或多种。磷酸盐中的p与中和后液中的fe物质的质量比为 1.2 :1。

47.e、磷酸铁纯化:将步骤d所得的磷酸铁加入30%质量浓度的磷酸中进行浆洗,过滤得到浆化渣再进行水洗,得到高纯磷酸铁;其中,浆洗的条件为ph=1,温度为80℃,磷酸铁与磷酸比例为 1 :7,时间1小时;水洗的条件为ph=3,温度为30℃,浆化渣与磷酸比例为 1 :1,时间1小时。

48.f、还原浸出:将步骤b所得的浸出渣加入硫酸中,再加入草酸,反应完成后过滤得

到硫酸锰溶液和富银浸出渣,富银浸出渣返回转窑回收银;其中,草酸的用量为将酸洗渣中二氧化锰完全还原的理论耗量的1.0倍。

49.g、净化:将硫酸锰溶液转入净化槽,先加入氨水,ph 值为 6.0,再加入 (nh4)2s、nh4f,反应完成后过滤得到净化液和净化渣 ;其中,(nh4) 2

s 的用量为将硫酸锰溶液中铅锌完全沉淀的理论耗量的1.0倍,nh4f的用量为将硫酸锰溶液中钙镁完全沉淀的理论耗量的 1倍。

50.h、合成:对步骤 g得到的净化液进行合成,干燥后得到锰产品。

51.通过浮选银精矿搭配处理锌阳极泥综合回收,锌、银、铁、锰和铜的回收率分别超过94.5%、98.6%、92%、90%和91%,实现了对浮选银精矿和锌阳极泥中的锌、铁、锰铜、铅、金、银分名别类的回收。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。