1.本发明涉及电力金具的表面强化,具体涉及一种电力金具用激光熔覆涂层及其熔覆方法。

背景技术:

2.电力系统间和其内各部件的连接和组合的电力金具是输电线路的基本组成部分。风是威胁输电线路的安全运行的主要因素之一,强风和沙尘暴造成的输电线路倒塔、断线、风偏、污闪以及绝缘子脱串等事故时有发生,其中的金具磨损导致的事故对输电线路的危害尤为严重。因此,需要提高金具表面的耐磨性,确保输电线路的安全运行。

3.经本发明人研究发现将激光熔覆技术应用在电力金具上,可显著改善其表面机械性能,并且具有较高的界面结合强度。进一步研究发现要提高硬度及耐磨性,须有较高含量的硬质相,而硬质相含量过多或熔覆层间硬质相含量差过大易导致界面结合缺陷。考虑到稀土元素对金属的净化、变质和合金化作用,在熔覆层中添加一定粒度的稀土元素既可明显改善表面熔覆质量,而生产成本又较为低廉,便于广泛推广利用。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种通过梯度控制电力金具表面熔覆层组分中的碳化物和稀土氧化物比例,来提高其熔覆层界面结合强度、硬度、耐磨性,获得且致密性好,表面无裂纹的熔覆层。

5.本发明的目的是采用下述技术方案实现的:

6.一种电力金具用激光熔覆涂层,所述涂层包括按质量百分比计的下述组分,0~1%稀土氧化物、3~50%碳化物和余量ni60。

7.进一步地,所述碳化物为wc;所述稀土氧化物为ceo2。

8.进一步地,所述ni60包括按质量百分比计的下述组分,0.6~1%c,14~18%cr,3.5~5.5%si,0~10%fe,0~1%mo,0~1%mn,3.0~4.5%b和余量ni。

9.进一步地,所述ni60的粒度为-200目~ 270目;

10.所述ceo2的粒度为5~30nm;

11.所述wc的粒度为-200目~ 325目。

12.进一步地,所述涂层至少两层,从底层到表面层方向上,所述ceo2含量逐层减小,所述wc含量逐层增加。

13.进一步地,所述涂层包括三层,

14.底层、中间层和表面层分别包括按质量百分比计的下述组分:0.1~0.3%ceo2,5~15%wc,余量的ni60;

15.0.05~0.2%ceo2,15~25%wc,余量的ni60;和

16.25~35%wc,余量的ni60。

17.一种电力金具用激光熔覆涂层的熔覆方法,该方法包括以下步骤:

18.(1)净化电力金具表面;

19.(2)制备涂料;和

20.(3)激光熔覆。

21.进一步地,所述激光熔覆包括以同步送粉方式供应涂料。

22.进一步地,所述激光熔覆包括于10~15l/min保护气氛下、以12~25g/min送粉率、3500~6000w激光功率、200~600mm/min扫描速度和(3~8)mm

×

(3~8)mm光斑直径的条件下进行所述激光熔覆。

23.与最接近的现有技术相比,本发明提供的技术方案具有如下优异效果:

24.(1)本发明提供的技术方案通过梯度增加硬质相wc的比例,消除了硬质相含量过多或硬质相含量差较大导致的界面结合缺陷,获得了耐磨性优异的金具表面;本发明技术方案中稀土氧化物的添加量,既降低了成本,又提高了界面结合强度;通过两种成分及其含量的的匹配,以低成本获得了了具有优异熔覆层的金具。

25.(2)本发明提供的熔覆技术方案,可使冶金结合反应完全,界面结合强度高,组织细小致密。激光熔覆工艺可控性强,便于工业规模推广应用。

附图说明

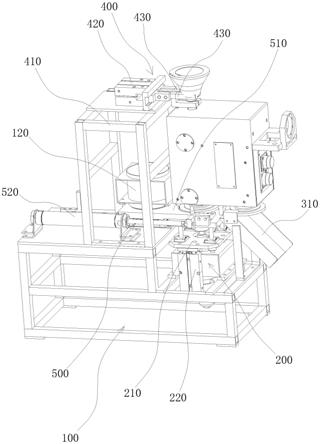

26.图1是发明提供的涂层与电力连接金具基体结构示意图。

具体实施方式

27.下面结合附图对本发明提供的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部。在本发明实施例的启发下,本领域普通技术人员所进行的种种修改都属于申请待批的本发明的保护范围。

28.实施例1:

29.(1)净化35号钢质电力金具表面

30.对所述金具基体表面用砂纸打磨、除锈和除油。

31.(2)制备涂料

32.机械混合按质量百分比计的下述组分的各层涂料:

33.底层:0.2%ceo2,5%wc,余量ni60;

34.中间层:0.1%ceo2,15%wc,余量ni60;

35.表面层:25%wc,余量ni60;

36.其中,ni60:0.6%c,15%cr,4%si,4%fe,0.1%mo,0.1%mn,3.1%b,余量ni;

37.ni60的粒度为-200目~ 270目,粉末wc的粒度为-200目~ 325目,粉末ceo2的粒度为20nm。

38.(3)激光熔覆

39.基体与各层关系如图1所示,于15l/min流量的氩气保护气氛下,以同步送粉方式将送粉器种的各层涂料送出,其中:激光功率5000w、扫描速度500mm/min、18g/min送粉率和光斑直径5mm

×

5mm。

40.实施例2:

41.(1)净化35crmo钢质电力金具表面

42.对所述金具基体表面用砂纸打磨、除锈和除油。

43.(2)制备涂料

44.机械混合按质量百分比计的下述组分的各层涂料:

45.底层:0.3%ceo2,10%wc,余量ni60;

46.中间层:0.2%ceo2,20%wc,余量ni60;

47.表面层:35%wc,余量ni60。

48.其中,ni60:0.6%c,15%cr,4%si,4%fe,0.1%mo,0.1%mn,3.1%b,余量ni;

49.ni60的粒度为-200目~ 270目,粉末wc的粒度为-200目~ 325目,粉末ceo2的粒度为20nm。

50.(3)激光熔覆

51.基体与各层关系如图1所示,于15l/min流量的氩气保护气氛下,以同步送粉方式将送粉器种的各层涂料送出,其中:激光功率5000w、扫描速度200mm/min、15g/min送粉率和光斑直径5mm

×

5mm。

52.实施例3:

53.(1)净化q345r钢质电力金具表面

54.对所述金具基体表面用砂纸打磨、除锈和除油。

55.(2)制备涂料

56.机械混合按质量百分比计的下述组分的各层涂料:

57.底层:0.2%ceo2,3%wc,余量ni60;

58.中间层:0.1%ceo2,10%wc,余量ni60;

59.表面层:20%wc,余量ni60。

60.其中,ni60:0.6%c,15%cr,4%si,4%fe,0.1%mo,0.1%mn,3.1%b,余量ni;

61.ni60的粒度为-200目~ 270目,粉末wc的粒度为-200目~ 325目,粉末ceo2的粒度为20nm。

62.(3)激光熔覆

63.基体与各层关系如图1所示,于15l/min流量的氩气保护气氛下,以同步送粉方式将送粉器种的各层涂料送出,其中:激光功率5000w、扫描速度500mm/min、15g/min送粉率和光斑直径5mm

×

5mm。

64.将上述实施例中所记录的数据进行统计整理,实施例1-3的熔覆层粉末配比和熔覆工艺参数如表1所示:

65.表1.实施例1-3的熔覆层粉末配比和熔覆工艺参数

66.[0067][0068]

性能检测

[0069]

按gb/t12444-2006《金属材料磨损试验方法试环-试快滑动磨损试验》试验方法,在载荷100n、保持15min条件下检测各实施例熔覆层磨损。

[0070]

按gbt4340.1-2009《金属材料维氏硬度试验试验方法》中规定的维氏硬度试验方法,其中硬度符号hv30,试验力标称值294.2n,检测各实施例熔覆层硬度。

[0071]

经显微组织观察,本发明各实施例所得的熔覆层未见裂纹、气孔。

[0072]

实施例1-3熔覆层性能列于下表2所示:

[0073]

表2实施例1-3的熔覆层性能

[0074]

实施例涂层硬度/hv表面硬度提升率/%磨损量/g耐磨性能提升率/%178090.250.1656.21276686.750.1852.35374180.620.1950.78

[0075]

上述各实施例熔覆层检测数据表明,本发明技术方案提供的金具表面硬度最高达到780hv,较之金具原表面的硬度提高了80%以上,磨损量低于0.2g,相对电力金具原表面的耐磨性提高了50%以上,显微组织表明细小致密,激光熔覆工艺可控性强,成本低廉,便于推广使用。

[0076]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。