1.本发明涉及船舶建造技术领域,尤其涉及一种船舶外板线型区域脚手搭设的方法。

背景技术:

2.在船舶建造过程中,经常需要对外板区域进行施工,尤其是在分段、总段的对接缝处,需要进行烧焊作业。

3.专利号cn109319040a公开了一种用于船体舭部区域的脚手架搭设方法,该方法操作简单、方便,通过在外板上安装特制的脚手眼板和第一夹头支撑,在脚手眼板上固定眼板支撑,在第一夹头支撑上固定竖直钢管,在竖直钢管和眼板支撑之间固定第一水平钢管,从而构成了脚手架的受力框架,然后在该受力框架上安装脚手板和栏杆,便搭设成一个完整的脚手架,该发明适用于船舶舭部区域脚手架搭设,在船舶其他外板外板区域不适用。

4.为实现该区域的施工,常规的做法是搭设落地脚手,而落地脚手的搭设存在一定局限性,一是使用的搭设材料较多,二是搭设超高的落地脚手架存在一定的安全隐患。

技术实现要素:

5.为了克服上述现有技术的不足,本发明提供一种船舶外板线型区域脚手搭设的方法,本发明的方法通过根据船舶外板线型与铅垂线的夹角大小选择不同的脚手眼板进行脚手搭设,减少了脚手搭设材料,保证了搭设平台的水平,便于施工作业。

6.为了达到上述目的,本发明采用的技术方案是:

7.一种用于船舶外板线型区域脚手搭设的方法,船舶外板在船舶不同高度和不同位置上的线型与竖直方向夹角不同,该方法具体包括如下步骤:

8.第一步,准备用于船舶外板线型区域的脚手眼板装置,该装置包括第一眼板、第二眼板、第三眼板、第一支撑横杆和第二支撑横杆,所述第一眼板整体呈长方体形,所述第一眼板端面上开有两个圆形通孔,所述第一眼板上的圆形通孔靠近第一眼板端面一侧;所述第二眼板整体呈直角梯形,所述第二眼板端面上开有两个圆形通孔,所述第二眼板上的圆形通孔靠近第二眼板端面直角边一侧;所述第三眼板整体呈直角梯形,所述第三眼板端面中部开有两个圆形通孔;所述第一支撑横杆整体呈长方体形,所述第一支撑横杆端面一侧开有四个圆形通孔,所述第一支撑横杆端面另一侧开有有两个圆形通孔,所述第一支撑横杆端面另一侧下端焊接连接件,所述连接件端面开有两个圆形通孔,所述第一支撑横杆端面开设的圆形通孔在同一直线上;所述第二支撑横杆与第一支撑横杆结构相同;

9.第二步,测量待施工处的船舶外板型线与铅垂线的夹角,根据夹角范围选择眼板在船舶外板上进行焊接搭建脚手架;

10.第三步,当所测得的船舶外板型线与铅垂线的夹角小于10

°

时,选择两个第一眼板分别安装在船舶外板接缝处下方800mm-1300mm之间,两个第一眼板在同一高度上,两个第一眼板在安装时的水平距离为1900mm-2400mm;将两个第二支撑横杆连接有连接件一端分

别与第一眼板通过圆形通孔连接;使两个第二支撑横杆与地面平行;在两个第二支撑横杆上铺设脚手板,脚手板通过钢丝绳与第二支撑横杆圆形通孔连接固定;在远离船舶外板的第二支撑横杆一侧安装防护栏杆;

11.第四步,当所测得的船舶外板线型与铅垂线的夹角大于或等于10

°

且小于或等于29

°

时,选择两个第二眼板分别安装在船舶外板接缝处下方800mm-1300mm之间,两个第二眼板在同一高度上;将第二支撑横杆连接有连接件一端与第二眼板通过圆形通孔连接;使第二支撑横杆与地面平行;在两个第二支撑横杆上铺设脚手板,脚手板通过钢丝绳与第二支撑横杆圆形通孔连接固定;在远离船舶外板的第二支撑横杆一侧安装防护栏杆;

12.第五步,当所测得的船舶外板型线与铅垂线的夹角大于29

°

且小于43

°

时,选择两个第二眼板分别安装在船舶外板接缝处下方处,两个第二眼板与船舶外板接缝处的距离不大于300mm,两个第二眼板在同一高度上,两个第二眼板在安装时的水平距离为1900mm-2400mm;将第一支撑横杆连接有连接件一端与第二眼板通过圆形通孔连接,使第一支撑横杆与地面垂直;将第二支撑横杆连接有连接件的一端通过圆形通孔与第一支撑横杆连接,使第二支撑横杆与地面平行,在两个第二支撑横杆上铺设脚手板,脚手板通过钢丝绳与第二支撑横杆圆形通孔连接固定;在远离船舶外板的第二支撑横杆一侧安装防护栏杆;

13.第六步,当所测得的船舶外板型线与铅垂线的夹角大于或等于43

°

时,选择两个第三眼板分别安装在船舶外板接缝处下方处,两个第三眼板与船舶外板接缝处的距离不大于300mm,两个第三眼板在同一高度上,两个第三眼板在安装时的水平距离为1900mm-2400mm;将第一支撑横杆连接有连接件一端与第三眼板通过圆形通孔连接,使第一支撑横杆与地面垂直;将第二支撑横杆连接有连接件的一端通过圆形通孔与第一支撑横杆连接,使第二支撑横杆与地面平行,在两个第二支撑横杆上铺设脚手板,脚手板通过钢丝绳与第二支撑横杆圆形通孔连接固定;在远离船舶外板的第二支撑横杆一侧安装防护栏杆;

14.第七步,根据船舶外板型线与铅垂线的夹角搭设完成脚手架后,在脚手板上对船舶外板接缝处进行烧焊施工;

15.第八步,在船舶外板接缝处的烧焊施工结束后,对船舶外板搭设的脚手架进行拆除,完成船舶外板接缝处的烧焊施工。

16.上述第一步中的第一支撑横杆长度为400mm-850mm,所述第二支撑横杆长度为850mm-1300mm。

17.上述第三步中的第一眼板安装在船舶外板上时,根据船舶外板型线与铅垂线的夹角大小对第一眼板进行切割,对第一眼板与船舶外板连接的一侧进行切割,切割后将第一眼板与船舶外板焊接,使第一眼板下端面与地面平行。

18.上述第四步中的第二眼板安装在船舶外板上时,根据船舶外板型线与铅垂线的夹角大小对第二眼板进行切割,对第二眼板与船舶外板连接的一侧进行切割,切割后将第二眼板与船舶外板焊接,使第二眼板下端面与地面平行。

19.上述第五步中的第二眼板安装在船舶外板上时,根据船舶外板型线与铅垂线的夹角大小对第二眼板进行切割,对第二眼板与船舶外板连接的一侧进行切割,切割后将第二眼板与船舶外板焊接,使第二眼板下端面与地面平行。

20.上述第六步中的第三眼板安装在船舶外板上时,根据船舶外板型线与铅垂线的夹角大小对第三眼板进行切割,对第三眼板与船舶外板连接的一侧进行切割,切割后将第三

眼板与船舶外板焊接,使第三眼板下端面与地面平行。

21.基于上述方案,本发明的方法经过实践取得了如下积极有益效果:

22.1.本发明通过根据船舶外板型线与铅垂线的夹角大小选择不同的脚手眼板进行脚手搭设减少了脚手搭设材料,保证了搭设平台的水平,便于施工作业,同时该方法与现有技术相比应用广泛,适用于所有船舶线型区域的外板。

23.2.本发明通过在脚手架上设置防护栏杆提高了施工安全,该方法操作简单、实施方便,能够有效提升效率。

24.3.本发明中的脚手架在安装在船舶分段和总段上后可以跟随分段、总段移动,能够提前预装。

附图说明

25.图1是本发明一种用于船舶外板线型区域脚手搭设的方法中的第一眼板示意图。

26.图2是本发明一种用于船舶外板线型区域脚手搭设的方法中的第二眼板示意图。

27.图3是本发明一种用于船舶外板线型区域脚手搭设的方法中的第三眼板示意图。

28.图4是本发明一种用于船舶外板线型区域脚手搭设的方法中的第一横杆示意图。

29.图5是本发明一种用于船舶外板线型区域脚手搭设的方法中的第二横杆示意图。

30.图6是本发明一种用于船舶外板线型区域脚手搭设的方法中的外板型线与铅垂线夹角小于10

°

时脚手眼板搭设示意图。

31.图7是本发明一种用于船舶外板线型区域脚手搭设的方法中的外板型线与铅垂线夹角大于或等于10

°

且小于或等于29

°

时脚手眼板搭设示意图。

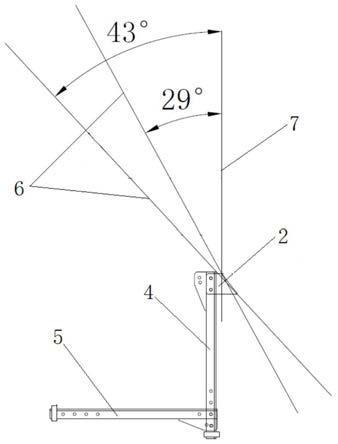

32.图8是本发明一种用于船舶外板线型区域脚手搭设的方法中的外板型线与铅垂线夹角大于29

°

且小于43

°

时脚手眼板搭设示意图。

33.图9是本发明一种用于船舶外板线型区域脚手搭设的方法中的外板型线与铅垂线夹角大于43

°

时脚手眼板搭设示意图。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

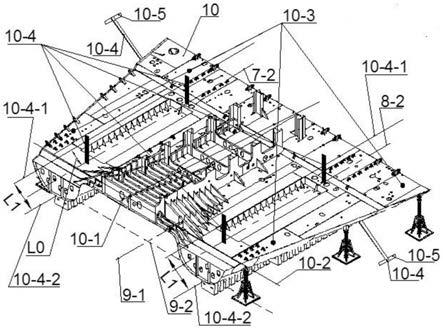

35.结合图1-图9说明本实施例方式,本发明属于一种用于船舶外板线型区域脚手搭设的方法,船舶外板在船舶不同高度和不同位置上的线型与竖直方向夹角不同,该方法具体包括如下步骤:

36.第一步,准备用于船舶外板线型区域的脚手眼板装置,该装置包括第一眼板1、第二眼板2、第三眼板3、第一支撑横杆4和第二支撑横杆5,所述第一眼板1整体呈长方体形,所述第一眼板1端面上开有两个圆形通孔,所述第一眼板1上的圆形通孔靠近第一眼板1端面一侧;所述第二眼板2整体呈直角梯形,所述第二眼板2端面上开有两个圆形通孔,所述第二眼板2上的圆形通孔靠近第二眼板2端面直角边一侧;所述第三眼板3整体呈直角梯形,所述第三眼板3端面中部开有两个圆形通孔;所述第一支撑横杆4整体呈长方体形,所述第一支

撑横杆4端面一侧开有四个圆形通孔,所述第一支撑横杆4端面另一侧开有两个圆形通孔,所述第一支撑横杆4端面另一侧下端焊接连接件,所述连接件端面开有两个圆形通孔,所述第一支撑横杆4端面开设的圆形通孔在同一直线上;所述第二支撑横杆5与第一支撑横杆4结构相同;第一眼板1如图1所示,第二眼板2如图2所示,第三眼板3如图3所示,第一支撑横杆4如图4所示,第二支撑横杆5如图5所示;

37.第二步,测量待施工处的船舶外板型线6与铅垂线7的夹角,根据夹角范围选择眼板在船舶外板上进行焊接搭建脚手架;

38.第三步,当所测得的船舶外板型线6与铅垂线7的夹角小于10

°

时,选择两个第一眼板1分别安装在船舶外板接缝处下方800mm-1300mm之间,两个第一眼板1在同一高度上,两个第一眼板1在安装时的水平距离为1900mm-2400mm;将两个第二支撑横杆5连接有连接件一端分别与第一眼板1通过圆形通孔连接;使两个第二支撑横杆5与地面平行;在两个第二支撑横杆5另一端铺设脚手板,脚手板通过钢丝绳与第二支撑横杆5的圆形通孔连接固定;在远离船舶外板的第二支撑横杆5一侧安装防护栏杆;船舶外板型线6与铅垂线7的夹角小于10

°

时的脚手搭设如图6所示,在脚手板一侧安装防护栏杆提高了施工时的安全性;两个第一眼板1在安装时的水平距离保证搭设的脚手架空间便于施工,提高施工效率;

39.第四步,当所测得的船舶外板型线6与铅垂线7的夹角大于或等于10

°

且小于或等于29

°

时,选择两个第二眼板2分别安装在船舶外板接缝处下方800mm-1300mm之间,两个第二眼板2在同一高度上;将第二支撑横杆5连接有连接件一端与第二眼板2通过圆形通孔连接;使第二支撑横杆5与地面平行;在两个第二支撑横杆5上铺设脚手板,脚手板通过钢丝绳与第二支撑横杆5的圆形通孔连接固定;在远离船舶外板的第二支撑横杆5一侧安装防护栏杆;船舶外板型线6与铅垂线7的夹角大于或等于10

°

且小于或等于29

°

时的脚手搭设如图7所示,在脚手板一侧安装防护栏杆提高了施工时的安全性;两个第二眼板2在安装时的水平距离保证搭设的脚手架空间便于施工,提高施工效率;

40.第五步,当所测得的船舶外板型线6与铅垂线7的夹角大于29

°

且小于43

°

时,选择两个第二眼板2分别安装在船舶外板接缝处下方处,两个第二眼板2与船舶外板接缝处的距离不大于300mm,两个第二眼板2在同一高度上,两个第二眼板2在安装时的水平距离为1900mm-2400mm;将第一支撑横杆4连接有连接件一端与第二眼板2通过圆形通孔连接,使第一支撑横杆4与地面垂直;将第二支撑横杆5连接有连接件的一端通过圆形通孔与第一支撑横杆连接,使第二支撑横杆5与地面平行,在两个第二支撑横杆5上铺设脚手板,脚手板通过钢丝绳与第二支撑横杆5的圆形通孔连接固定;在远离船舶外板的第二支撑横杆5一侧安装防护栏杆;船舶外板型线6与铅垂线7的夹角大于29

°

且小于43

°

时的脚手搭设如图8所示;在脚手板一侧安装防护栏杆提高了施工时的安全性;两个第二眼板2在安装时的水平距离保证搭设的脚手架空间便于施工,提高施工效率;

41.第六步,当所测得的船舶外板型线6与铅垂线7的夹角大于或等于43

°

时,选择两个第三眼板3分别安装在船舶外板接缝处下方处,两个第三眼板3与船舶外板接缝处的距离不大于300mm,两个第三眼板3在同一高度上,两个第三眼板3在安装时的水平距离为1900mm-2400mm;将第一支撑横杆4连接有连接件一端与第三眼板3通过圆形通孔连接,使第一支撑横杆4与地面垂直;将第二支撑横杆5连接有连接件的一端通过圆形通孔与第一支撑横杆4连接,使第二支撑横杆5与地面平行,在两个第二支撑横杆5上铺设脚手板,脚手板通过钢丝

绳与第二支撑横杆5的圆形通孔连接固定;在远离船舶外板的第二支撑横杆5一侧安装防护栏杆;船舶外板型线6与铅垂线7的夹角大于或等于43

°

时的脚手搭设如图9所示,在脚手板一侧安装防护栏杆提高了施工时的安全性;两个第三眼板3在安装时的水平距离保证搭设的脚手架空间便于施工,提高施工效率;

42.第七步,根据船舶外板型线6与铅垂线7的夹角搭设完成脚手架后,在脚手板上对船舶外板接缝处进行烧焊施工;

43.第八步,在船舶外板接缝处的烧焊施工结束后,对船舶外板搭设的脚手架进行拆除,完成船舶外板接缝处的烧焊施工。

44.上述第一步中的第一支撑横杆4长度小于850mm,所述第二支撑横杆5小于1300mm;第一支撑横杆4如图4所示,第二支撑横杆5如图5所示,第一支撑横杆4的长度决定使脚手架与接缝线的垂直距离,便于施工人员施工;第二支撑横杆5的长度保证了脚手架铺设的长度,保证施工空间,提高施工效率。

45.上述第三步中的第一眼板1安装在船舶外板上时,根据船舶外板型线6与铅垂线7的夹角大小对第一眼板进行切割,对第一眼板1与船舶外板连接的一侧进行切割,切割后将第一眼板1与船舶外板焊接,使第一眼板1下端面与地面平行;第一眼板1如图1所示,通过对第一眼板1切割预处理,切割后的第一眼板1与船舶外板焊接时,使第一眼板1下端面与地面保持平行,保证后续第二支撑横杆5安装时与地面保持平行,提高脚手搭设的稳定性,便于施工。

46.上述第四步中的第二眼板2安装在船舶外板上时,根据船舶外板型线6与铅垂线7的夹角大小对第二眼板2进行切割,对第二眼板2与船舶外板连接的一侧进行切割,切割后将第二眼板2与船舶外板焊接,使第二眼板2下端面与地面平行;第二眼板2如图2所示,通过对第二眼板2切割预处理,切割后的第二眼板2与船舶外板焊接时,使第二眼板2下端面与地面保持平行,保证后续第二支撑横杆5安装时与地面保持平行,提高脚手搭设的稳定性,便于施工。

47.上述第五步中的第二眼板2安装在船舶外板上时,根据船舶外板型线6与铅垂线7的夹角大小对第二眼板2进行切割,对第二眼板2与船舶外板连接的一侧进行切割,切割后将第二眼板2与船舶外板焊接,使第二眼板2下端面与地面平行。

48.上述第六步中的第三眼板3安装在船舶外板上时,根据船舶外板型线6与铅垂线7的夹角大小对第三眼板3进行切割,对第三眼板3与船舶外板连接的一侧进行切割,切割后将第三眼板3与船舶外板焊接,使第三眼板3下端面与地面平行;第三眼板3如图3所示,通过对第三眼板3切割预处理,切割后的第三眼板3与船舶外板焊接时,使第三眼板3下端面与地面保持平行,保证后续第二支撑横杆5安装时与地面保持平行,提高脚手搭设的稳定性,便于施工。

49.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解;依然可以对发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。