一种lng船机舱底层总段的总组搭载方法及lng船机舱底层总段

技术领域

1.本发明属于船舶建造技术领域,特别涉及一种lng船机舱底层总段的总组搭载方法以及根据该方法得到的lng船机舱底层总段。

背景技术:

2.lng船是一种在零下162摄氏度低温下运输液化气的专用船舶,是一种“海上超级冷冻车”,被喻为世界造船“皇冠上的明珠”,在lng船机舱底层总段总组以及搭载过程中,其总组以及搭载质量的好坏,直接决定了后续双轴系主机的安装精度,影响lng船的建造效率以及营运过程中的推进效率。

3.现有技术中,中国专利申请文件201110076622.9的中公开了一种机舱总段组装方法以及机舱总段的吊装,该发明通过将13个分段组成1个总段,虽然可以保证分段结构安装的完整性,但未有精度控制上的要求。

4.目前,常规的lng船机舱底层总段总组以及搭载过程中,不能很好的控制机舱底层总段总组以及搭载的精度,并且存在着大量的安全隐患,导致建造周期极大的被拉长。常规的建造方法存在着如下的不足:

5.第一、lng船机舱底层总段总组及搭载过程中缺乏有效的胎位设置手段,现有的lng船机舱底层总段总组及搭载胎架设计没有很好的考虑到双轴系机舱总段的特点,导致lng船机舱底层总段总组和搭载的精度不高,总组和搭载消耗的周期特别长,并且在总组和搭载过程中存在诸多的安全隐患。

6.第二、lng船机舱底层总段总组及搭载过程中各分段的总组缺乏有效的精度控制手段,现有的lng船机舱底层总段总组及搭载过程中没有合适的对合线设置,精度控制手段匮乏,很难实现总段总组以及搭载过程中的快速脱钩。

7.第三、lng船机舱底层总段总组过程中各分段的总组缺乏有效的焊接手段,现有的lng船机舱底层总段总组,分段的装焊顺序不合理,导致机舱双层底总段的变形较大,半宽尺寸、长度尺寸、高度尺寸无法得到有效的控制,机舱底层总段的精度极为容易超差。

8.第四、lng船机舱底层总段总组和搭载过程中主机基座面板的水平度没有很好的控制手段,现有的lng船机舱底层总段总组和搭载过程中主机基座面板没有得到的很好控制,特别是主机基座面板、轴系中心线、船体基线的相对位置关系很难得到把控,会导致轴系中心线超差,环氧的厚度没有办法得到准确的控制,严重的情况下还可能导致轴系的发热,最终影响后续lng船营运过程中的推进效率。

技术实现要素:

9.针对现有技术中存在的问题,本发明提供一种lng船机舱底层总段的总组搭载方法,克服了常规的lng船机舱底层总段总组以及搭载过程中,不能很好的控制机舱底层总段总组以及搭载的精度,并且存在着大量的安全隐患、以及建造周期过长、建造精度不高等问

题。

10.本发明是通过下述技术方案来解决上述技术问题的:

11.一种lng船机舱底层总段的总组搭载方法,lng船的机舱底层总段结构上包括有第一分段、第二分段、第三分段、第四分段和第五分段,第一分段和第三分段对称分布在第二分段两侧,第二分段后侧中部与第四分段、第五分段拼接,第四分段和第五分段呈左右关系布置,其特征在于,该方法先通过划线定位和胎架布置,分别制作第一分段、第二分段、第三分段、第四分段和第五分段,再逐个吊装、焊接并总组,将五个分段总组形成机舱底层总段,再将总组的机舱底层总段进行船坞搭载。

12.所述的一种lng船机舱底层总段的总组搭载方法,该设计方法具体包含以下步骤:

13.s1,设置机舱底层总段的总组胎架,先在总组平台上进行划线,划出船体中心地线,fr38肋检地线是以船体中心地线为基准作出胎架纵剖地线组,再根据fr38肋检地线作出肋位地线组,胎架纵剖地线组与肋位地线组的交点为胎架工艺件位置点,地线勘划结束后形成为lng船机舱底层总段的总组胎架地线;根据胎架工艺件位置点布置好水泥坞墩组和支撑组;根据船体中心地线,划出左舷主机基座的中心地线和右舷主机基座的中心地线,根据所述fr38肋检地线划出另外一根fr60肋检地线;

14.s2,第一分段定位,将第一分段吊装到位后,旋紧支撑组上的螺旋支撑头,敲紧水泥坞墩组上的楞木,利用分段槽钢拉条与总组地坪预埋铁相连;

15.s3,第二分段总组,根据第二分段的高度位置,将第二分段吊装到位,定位结束以后,在距离第二分段艏艉端头处烧焊第二分段与第一分段之间的定位约束焊,焊接的顺序为从中间往艏艉方向;

16.s4,第三分段总组,将第三分段吊装到位后,旋紧支撑组上的螺旋支撑头,敲紧水泥坞墩组的楞木,在第三分段艏艉端头处烧焊第三分段与第二分段之间的定位约束焊,焊接的顺序为从中间往艏艉方向;

17.s5,第四分段总组,将第四分段吊装到位后,旋紧支撑组上的螺旋支撑头,敲紧水泥坞墩组上的楞木,在距离第四分段左右端头处烧焊第四分段与第一分段之间的定位约束焊,焊接的顺序为从中间往左右方向;

18.s6,第五分段总组,将第五分段吊装到位后,旋紧支撑组上的螺旋支撑头,敲紧水泥坞墩组上的楞木,在距离第五分段左右端头处烧焊第五分段与第三分段之间的定位约束焊,在距离第五分段艏艉端头处烧焊第五分段与第四分段之间的约束马板,焊接全部采用双面连续焊,端部应该包角,焊脚高度为板厚的0.7倍,包角处的焊脚高度为板厚的0.8倍,焊接的顺序为从中间往左右方向;

19.s7,设置机舱底层总段搭载胎架,在船坞的地坪上开出船坞区域船体中心地线,根据船体中心地线开设出船坞区域的fr40肋位地线,根据船体中心地线开设出船坞区域一组纵剖线,根据船坞区域的fr40肋位地线开设出船坞区域一组肋位地线,根据船坞区域的一组纵剖线以及船坞区域的fr40肋位地线开设出一组坞墩的位置记号,形成lng船机舱底层总段船坞地线,根据船坞区域一组的肋位地线与船坞区域一组纵剖线的交点,设置一组船坞支撑,根据一组坞墩的位置记号,布置一组船坞坞墩;

20.s8,机舱底层总段船坞搭载,在机舱底层总段上树立艏艉四根轴系标杆,在距离内底板l0的位置做好轴系中心线,在一组船坞坞墩上做出船体基线,将机舱底层总段吊装到

位,使得轴系中心线与船体基线的距离为l1,总段船体中心线与坞底船体中心线对齐,机舱底层总段fr40肋位线与坞底fr40肋位地线对齐,利用总段槽钢拉条与船坞地坪预埋铁相连,完成机舱底层总段的搭载。

21.作为优选的技术方案,所述步骤s1中船体中心地线以及fr38肋检地线的直线度偏差为1mm、垂直度偏差为1mm;胎架纵剖地线组及肋位地线组的直线度偏差为2mm、垂直度偏差为2mm;船体中心地线与左舷主机基座的中心地线、右舷主机基座的中心地线的平行度误差为1mm,fr38肋检地线与fr60肋检地线的平行度误差为1mm,fr38肋检地线、fr60肋检地线、船体中心地线、左舷主机基座中心地线、右舷主机基座中心地线之间的垂直度误差为2mm。

22.作为优选的技术方案,所述步骤s2-s6中,根据胎架工艺件位置点布置好水泥坞墩组和支撑组,水泥坞墩组、支撑组的中心位置与胎架工艺件位置点前后左右偏差均应该小于20mm,所述步骤s1-s6中,每个分段在吊装以前,在每个分段上做好分段fr38肋位线,每个分段中心线、分段主机基座面板的水平监控点,分段吊装后监控分段主机基座面板的水平监控点的水平度,将分段上主机的基座面板调整至水平,分段主机基座面板的水平监控点允许偏差为3mm。

23.作为优选的技术方案,所述步骤s2-s6中,调整每个分段的位置,使得分段fr38肋位线与地上的fr38肋检地线对齐,精度允许偏差为2mm,每个分段主机基座中心线与地上的左舷主机基座的中心地线对齐,允许偏差为2mm。

24.作为优选的技术方案,所述步骤s3中将分段定位结束后,在距离第二分段艏艉端头300mm处烧焊第二分段与第一分段之间的定位约束焊,定位约束焊的焊缝长度为490~510mm,开好第二分段与第一分段之间的坡口,坡口间隙为5~8mm。

25.作为优选的技术方案,所述步骤s4中,在距离第三分段艏艉端头300mm处烧焊第三分段与第二分段之间的定位约束焊,定位约束焊的焊缝长度为490~510mm,开好第三分段与第二分段之间的坡口,坡口间隙为5~8mm。

26.作为优选的技术方案,所述步骤s5中,在距离第四分段,左右端头300mm处烧焊第四分段与第一分段之间的定位约束焊,定位约束焊的焊缝长度为490~510mm,开好第四分段与第一分段之间的坡口,坡口间隙为5~8mm。

27.作为优选的技术方案,所述步骤s6中,在距离第五分段左右端头300mm处烧焊第五分段与第三分段之间的定位约束焊,定位约束焊的焊缝长度为490~510mm,在距离第五分段艏艉端头300mm处烧焊第五分段与第四分段之间的约束马板,约束马板开好第五分段与第三分段之间的坡口,坡口间隙为5~8mm。

28.作为优选的技术方案,所述步骤s7中,根据船坞船体中心地线与船坞区域的fr40肋位地线的垂直度控制在2mm,根据船坞区域一组的肋位地线与船坞区域一组纵剖线的交点,设置一组船坞支撑,一组船坞支撑的前后左右偏差均需要小于20mm,根据一组坞墩的位置记号,布置一组船坞坞墩,一组船坞坞墩的前后左右偏差小于20mm。

29.作为优选的技术方案,所述步骤s8中,一组船坞支撑与一组船坞坞墩的位置,前后左右偏差小于30mm,将机舱底层总段吊装到位,使得轴系中心线与船体基线的距离为l1,允许偏差范围为0~2mm,总段船体中心线与坞底船体中心线对齐,机舱底层总段fr40肋位线与坞底fr40肋位地线对齐,偏差小于2mm,监控机舱底层总段内底板上的水平监控点的水平

度,机舱底层总段内底板上的水平监控点允许偏差小于4mm。

30.与现有技术相比,本发明的有益效果为:

31.1.本发明采用了一种高效的胎架设计手段,契合lng船双轴系机舱总段的特点,能够提升lng船机舱底层总段的搭载精度以及搭载效率,并且提升了安全施工的水平。

32.2.本发明提供了一种科学的lng船机舱底层总段对合线设置方法,可以方便快捷的实现lng船机舱底层总段总组和搭载过程中的快速脱钩。

33.3.本发明提供的科学合理的焊接手段,可以实现lng船机舱底层总段的半宽、长度、高度方向的精度控制。

34.4.本方明提供了一种很好的lng船机舱底层总段主机基座面板水平度的控制方案,可以提升lng船主机的安装精度,保证lng船在营运过程中的推进效率。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

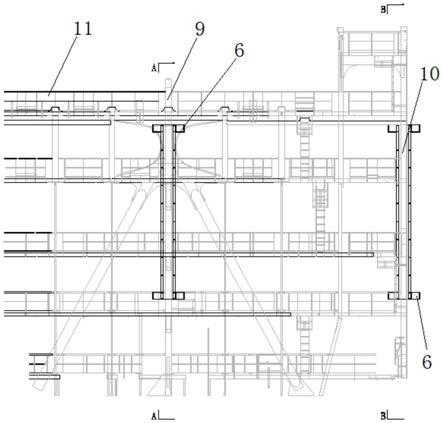

36.图1是本发明机舱底层总段总组胎架地线划线示意图。

37.图2是本发明机舱底层总段总组坞墩和总组支撑示意图。

38.图3是本发明机舱底层总段第一分段定位示意图。

39.图4是本发明机舱底层总段第二分段总组示意图。

40.图5是本发明机舱底层总段第三分段总组示意图。

41.图6是本发明机舱底层总段第四分段总组示意图。

42.图7是本发明机舱底层总段第五分段总组示意图。

43.图8是本发明机舱底层总段搭载胎架划线示意图。

44.图9是本发明机舱底层总段搭载坞墩和搭载支撑示意图。

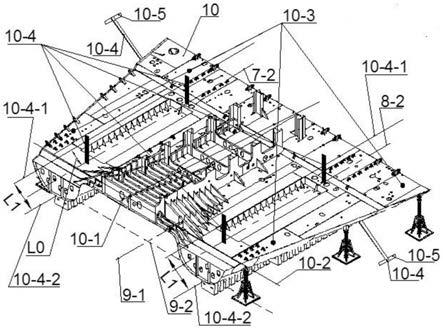

45.图10是本发明机舱底层总段机舱底层总段搭载示意图。

46.其中,附图标记为:

47.1—lng船机舱底层总段总组胎架地线;1-1—船体中心地线;1-2—fr38肋检地线;1-3—胎架纵剖地线组;1-4—肋位地线组;1-3-4—胎架工艺件位置点;1-5—左舷主机基座的中心地线;1-6—右舷主机基座的中心地线;1-7—fr60肋检地线;2—水泥坞墩组;2-1—一组水泥坞墩上的楞木;3—支撑组;3-1—支撑组上的螺旋支撑头;4—第一分段;4-1—第一分段fr38肋位线;4-2—第一分段主机基座中心线;4-3—第一分段主机基座面板的水平监控点;4-4—槽钢拉条;4-4—槽钢拉条;4-5—总组地坪预埋铁;5—第二分段;5-1—第二分段fr38肋位线;5-2—第二分段中心线;5-4-1—第二分段与第一分段之间的定位约束焊;5-4-2—第二分段与第一分段之间的焊缝;5-4-3—第二分段与第一分段之间焊接的顺序;6—第三分段;6-1—第三分段fr38肋位线;6-2—第三分段主机基座中心线;6-3—第三分段主机基座面板的水平监控点;6-5-1—第三分段与第二分段之间的定位约束焊;6-5-2—第三分段与第二分段之间的焊缝;6-5-3—第三分段与第二分段之间焊接的顺序;7—第四分段;7-1—第四分段fr60肋位线;7-2—第四分段主机基座中心线;7-3—第四分段内底板上

的水平监控点;7-4-1—第四分段与第一分段之间的定位约束焊;7-4-2—第三分段与第二分段之间的焊缝;7-4-3—第四分段与第一分段之间焊接的顺序;8—第五分段;8-1—第五分段fr60肋位线;8-2—第五分段中心线;8-3—第五内底板上的水平监控点;8-6-1—第五分段与第三分段之间的定位约束焊;8-7-1—第五分段与第四分段之间的约束马板;8-6-2—第五分段与第三分段之间的焊缝;8-6-3—第五分段与第三分段之间焊接的顺序;9—lng船机舱底层总段船坞地线;9-1船坞区域船体中心地线;9-2—船坞区域的fr40肋位地线;9-3—船坞区域的一组纵剖线;9-4—船坞区域一组肋位地线;9-4—船坞区域一组肋位地线;9-6-1—一组坞墩的位置记号;9-6—一组船坞坞墩;10—机舱底层总段;10-1—机舱底层总段中心线;10-2—机舱底层总段fr40肋位线;10-3—机舱底层总段内底板上的水平监控点;10-4—轴系标杆;10-4-1—轴系中心线;10-4-2—船体基线;10-4—总段槽钢拉条;10-5—船坞地坪预埋铁。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.如图1~图10所示,在本实施例中,x为沿着船长艏艉反向,y为沿着船宽左右方向,z为沿着船高上下方向,本实施例一种lng船机舱底层总段的总组搭载方法,该总组及搭载方法包含以下步骤:

50.s1,设置机舱底层总段的总组胎架。如图1所示,先在总组平台上进行划线,划出船体中心地线1-1,fr38肋检地线1-2,船体中心地线1-1以及fr38肋检地线1-2的直线度偏差为1mm,船体中心地线1-1与fr38肋检地线1-2的垂直度偏差为1mm;根据船体中心地线1-1作出胎架纵剖地线组1-3,根据fr38肋检地线1-2作出肋位地线组1-4,胎架纵剖地线组1-3及肋位地线组1-4的直线度偏差为2mm,胎架纵剖地线组1-3与肋位地线1-4组的垂直度偏差为2mm,胎架纵剖地线组1-3与肋位地线组1-4的交点为胎架工艺件位置点1-3-4,上述地线勘划结束以后,形成了lng船机舱底层总段总组胎架地线1;如图2所示,根据胎架工艺件位置点1-3-4布置好水泥坞墩组2和支撑组3,水泥坞墩组2、支撑3组的中心位置与胎架工艺件位置点1-3-4前后左右偏差均应该小于20mm。如图3所示,根据船体中心地线1-1,划出左舷主机基座的中心地线1-5,右舷主机基座的中心地线1-6,根据fr38肋检地线1-2划出另外一根fr60肋检地线1-7,船体中心地线1-1与左舷主机基座的中心地线1-5、右舷主机基座的中心地线1-6的平行度误差为1mm,fr38肋检地线1-2与fr60肋检地线1-7的平行度误差为1mm,fr38肋检地线1-2、fr60肋检地线1-7、船体中心地线1-1、左舷主机基座中心地线1-5、右舷主机基座中心地线1-6之间的垂直度误差为2mm。

51.s2,第1分段4定位,如图3所示,再次核对水泥坞墩组2、支撑组3的位置,如果水泥坞墩组2、支撑组3的位置被施工设备撞击有改动,就需要将水泥坞墩组2和支撑组3重新摆放到准确位置,保证水泥坞墩组2和支撑组3的中心位置和胎架工艺件位置点1-3-4前后左右偏差均应该小于20mm。第一分段4在吊装以前,在分段4上做好第一分段fr38肋位线4-1、第一分段4主机基座中心线4-2、第一分段4主机基座面板的水平监控点4-3,将第一分段4吊

装到位,搁置在水泥坞墩组2和支撑组3上,调整第一分段4的位置,使得第一分段4的fr38肋位线4-1与地上的fr38肋检地线1-2对齐,精度允许偏差为2mm,第一分段主机基座中心线4-2与地上的左舷主机基座的中心地线1-5对齐,允许偏差为2mm。监控第一分段主机基座面板的水平监控点4-3的水平度,将分段上主机的基座面板调整至水平,第一分段主机基座面板的水平监控点4-3允许偏差为3mm。第一分段4到位以后,旋紧支撑组上的螺旋支撑头3-1,敲紧水泥坞墩组上的楞木2-1,利用分段槽钢拉条4-4与总组地坪预埋铁4-5相连,保证第一分段4作为定位分段的位置保持固定。

52.s3,第二分段5总组,如图4所示,再次核对支撑组3的位置,如果支撑组3的位置被施工设备撞击有改动,就需要将支撑组3重新摆放到准确位置,保证支撑组3的中心位置和胎架工艺件位置点1-3-4前后左右偏差均应该小于20mm。第二分段5在吊装以前,在分段5上做好第二分段5fr38肋位线5-1,第二分段中心线5-2,根据第二分段5的高度位置,将支撑组上的螺旋支撑头3-1调整到准确位置,高度偏差为1mm,将第二分段5吊装到位,使得第二分段5fr38肋位线5-1与地上的fr38肋检地线1-2对齐,精度允许偏差为2mm,第二分段中心线5-2与地上的船体中心地线1-1对齐,精度允许偏差为2mm,定位结束以后,在距离第二分段5艏艉端头300mm处烧焊第二分段5与第一分段4之间的定位约束焊5-4-1,定位约束焊的焊缝长度为500mm,开好第二分段5与第一分段4之间的坡口,打磨光顺、坡口间隙为5~8mm,对第二分段5与第一分段4之间的焊缝5-4-2进行焊接,为了避免焊接过程中产生的过大变形,第二分段5与第一分段4之间焊接的顺序5-4-3为从中间往艏艉方向。

53.s4,第三分段6总组,如图5所示,再次核对水泥坞墩组2、支撑组3的位置,如果水泥坞墩组2、支撑组3的位置被施工设备撞击有改动,就需要将水泥坞墩组2、支撑组3重新摆放到准确位置,保证水泥坞墩组2和支撑组3的中心位置和胎架工艺件位置点1-3-4前后左右偏差均应该小于20mm。第三分段6在吊装以前,在分段6上做好第三分段fr38肋位线6-1、第三分段主机基座中心线6-2、第三分段主机基座面板的水平监控点6-3,将第三分段6吊装到位,搁置在水泥坞墩2上,调整第三分段6的位置,使得第三分段fr38肋位线6-1与地上的fr38肋检地线1-2对齐,允许误差为2mm,第三分段主机基座中心线6-2与地上的右舷主机基座的中心地线1-6对齐,允许偏差为2mm,监控第三分段主机基座面板的水平监控点6-3的水平度,将分段6上主机的基座面板调整至水平,第三分段主机基座面板的水平监控点6-3允许误差为3mm。第三分段6到位以后,旋紧支撑组上的螺旋支撑头3-1,敲紧水泥坞墩组的楞木2-1,在距离第三分段6艏艉端头300mm处烧焊第三分段6与第二分段5之间的定位约束焊6-5-1,定位约束焊的焊缝长度为500mm,开好第三分段6与第二分段5之间的坡口,打磨光顺、坡口间隙为5~8mm,对第三分段6与第二分段5之间的焊缝6-5-2进行焊接,为了避免焊接过程中产生的过大变形,第三分段6与第二分段5之间焊接的顺序6-5-3为从中间往艏艉方向。

54.s5,第四分段总组,如图6所示,再次核对水泥坞墩组2、支撑组3的位置,如果水泥坞墩组2、支撑组3的位置被施工设备撞击有改动,就需要将水泥坞墩组2、支撑组3重新摆放到准确位置,保证水泥坞墩组2和支撑组3的中心位置和胎架工艺件位置点1-3-4前后左右偏差均应该小于20mm。第四分段7在吊装以前,在分段7上做好第四分段fr60肋位线7-1、第四分段主机基座中心线7-2、第四分段内底板上的水平监控点7-3,将第四分段7吊装到位,搁置在水泥坞墩2上,调整第四分段7的位置,使得第四分段fr60肋位线7-1与地上的fr60肋

检地线1-7对齐,允许误差为2mm,第四分段主机基座中心线7-2与地上的左舷主机基座的中心地线1-5对齐,允许偏差为2mm,监控第四分段内底板上的水平监控点7-3的水平度,将分段7上主机的基座面板调整至水平,第四分段内底板上的水平监控点7-3允许误差为3mm,第四分段7到位以后,旋紧支撑组上的螺旋支撑头3-1,敲紧水泥坞墩组上的楞木2-1,在距离第四分段7左右端头300mm处烧焊第四分段7与第一分段4之间的定位约束焊7-4-1,定位约束焊的焊缝长度为500mm,开好第四分段7与第一分段4之间的坡口,打磨光顺、坡口间隙为5~8mm,对第三分段6与第二分段5之间的焊缝7-4-2进行焊接,为了避免焊接过程中产生的过大变形,第四分段7与第一分段4之间焊接的顺序7-4-3为从中间往左右方向。

55.s6,第五分段8总组,如图7所示,再次核对水泥坞墩组2、支撑组3的位置,如果水泥坞墩组2、支撑组3的位置被施工设备撞击有改动,就需要将水泥坞墩组2、支撑组3重新摆放到准确位置,保证水泥坞墩组2和支撑组3的中心位置和胎架工艺件位置点1-3-4前后左右偏差均应该小于20mm,第五分段8在吊装以前,在分段8上做好第五分段fr60肋位线8-1,第五分段中心线8-2,将第五分段8吊装到位,搁置在水泥坞墩2上,调整第五分段8的位置,使得第五分段fr60肋位线8-1与地上的fr60肋检地线1-7对齐,允许误差为2mm,第五分段主机基座中心线8-2与地上的右舷主机基座的中心地线1-6对齐,允许偏差为2mm,监控第五内底板上的水平监控点8-3的水平度,第五分段内底板上的水平监控点8-3允许误差为3mm将分段上主机的基座面板调整至水平。第五分段8到位以后,旋紧支撑组上的螺旋支撑头3-1,敲紧水泥坞墩组上的楞木2-1,在距离第五分段8左右端头300mm处烧焊第五分段8与第三分段6之间的定位约束焊8-6-1,定位约束焊的焊缝长度为500mm,在距离第五分段8艏艉端头300mm处烧焊第五分段8与第四分段7之间的约束马板8-7-1,约束马板8-7-1焊接全部采用双面连续焊,端部应该包角,焊脚高度为板厚的0.7倍,包角处的焊脚高度为板厚的0.8倍,开好第五分段8与第三分段6之间的坡口,打磨光顺、坡口间隙为5~8mm,对第五分段8与第三分段6之间的焊缝8-6-2进行焊接,为了避免焊接过程中产生的过大变形,第五分段8与第三分段6之间焊接的顺序8-6-3为从中间往左右方向。

56.s7,设置机舱底层总段搭载胎架,如图8所示,在船坞的地坪上开出船坞区域船体中心地线9-1,根据船体中心地线9-1开设出船坞区域的fr40肋位地线9-2,船坞船体中心地线9-1与船坞区域的fr40肋位地线9-2的垂直度控制在2mm,根据船体中心地线9-1开设出船坞区域一组纵剖线9-3,平行度控制在2mm,根据船坞区域的fr40肋位地线9-2开设出船坞区域一组肋位地线9-4,平行度控制在2mm,根据船坞区域的一组纵剖线9-3以及船坞区域的fr40肋位地线9-2开设出一组坞墩的位置记号9-6-1,坞墩的位置记号9-6-1应当严格按照肋位设置,前后左右的偏差小于20mm,最终形成了lng船机舱底层总段船坞地线9,如图9所示,根据船坞区域一组的肋位地线9-4与船坞区域一组纵剖线9-3的交点,设置一组船坞支撑9-5,一组船坞支撑9-5的前后左右偏差均需要小于20mm。根据一组坞墩的位置记号9-6-1,布置一组船坞坞墩9-6,一组船坞坞墩9-6的前后左右偏差小于20mm。

57.s8,机舱底层总段船坞搭载,如图10所示,再次核对一组船坞支撑9-5与一组船坞坞墩9-6的位置,前后左右偏差小于30mm,在机舱底层总段10上吊装之前,做好机舱底层总段中心线10-1、机舱底层总段fr40肋位线10-2、机舱底层总段内底板上的水平监控点10-3、在机舱底层总段10上树立艏艉四根轴系标杆10-4,在距离内底板l0的位置做好轴系中心线10-4-1,在一组船坞坞墩9-6上做出船体基线10-4-2,将机舱底层总段10吊装到位,使得轴

系中心线10-4-1与船体基线10-4-2的距离为l1,允许偏差范围为0~2mm,总段船体中心线10-1与坞底船体中心线9-1对齐,机舱底层总段fr40肋位线10-2与坞底fr40肋位地线9-2对齐,偏差小于2mm。监控机舱底层总段内底板上的水平监控点10-3的水平度,机舱底层总段内底板上的水平监控点10-3允许偏差小于4mm,搭载结束以后,利用总段槽钢拉条10-4与船坞地坪预埋铁10-5相连,完成机舱底层总段10的搭载。

58.以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改。上述实施例仅例示性说明本发明的技术原理及其功效,而非对本发明权利保护的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。