1.本发明属于发泡鞋底制备领域,具体涉及一种高耐候性防滑发泡鞋底及其制备方法。

背景技术:

2.现有的橡胶鞋底存在着耐磨性差、弹性小、抗拉强度不足,以及耐腐蚀性、耐候性差等缺点,致使橡胶鞋底难以应用到特殊领域,如如运动鞋、登山鞋等,由于其特殊的用途,要求其鞋底用橡胶应耐磨、抗拉,还要求有良好的抗冲击性。

3.因此,急需开发一种具有高弹性、高耐磨、抗拉、压缩而不受破坏,并且耐腐蚀性、耐候性好的耐磨鞋底橡胶料就显得非常必要。

技术实现要素:

4.本发明的目的是克服现有技术的缺点,提供一种高耐候性防滑发泡鞋底,另一目的是提供给一种上述发泡鞋底的制备方法。

5.本发明采用如下技术方案:

6.一种高耐候性防滑橡胶发泡鞋底,所述发泡鞋底的底面形成有防滑花纹;

7.所述发泡鞋底由以下重量份的原料组成:天然橡胶80-90份、溴化丁基橡胶30-45份、改性淀粉15-22份、聚四氟乙烯5-8份、蛤粉10-12份、氧化锌5-8份、氧化锆3-4份、乙烯基乙二醇醚1-2份、发泡剂6-10份、硫化剂4-7份、促进剂2-3份、稳定剂1-2份;

8.稳定剂由环氧大豆油、蓖麻油酸锌、硬脂酸钙按质量比1:0.4-0.7:0.3-0.4的比例的组成。

9.进一步的,所述发泡剂由对甲苯磺酰肼、碳酸氢钠按质量比1:0.6-0.8的比例组成。

10.进一步的,所述促进剂由苯甲酸、乙二胺、硬脂酸按重量比1:1-1.5:0.6-0.8的比例组成。

11.进一步的,所述硫化剂为硫磺。

12.一种高耐候性防滑橡胶发泡鞋底的制备方法,包括以下步骤:

13.步骤一,将天然橡胶、溴化丁基橡胶、改性淀粉、聚四氟乙烯、蛤粉、氧化锌、氧化锆、乙烯基乙二醇醚、发泡剂、硫化剂、促进剂、稳定剂送入密炼机内进行密炼,得共混物;

14.步骤二,将共混物在滚轮机上进行打薄,并将滚轮机上所打薄的均匀混合料输送至造粒机中进行造粒,热切出粒,得发泡料粒;

15.步骤三,根据硫化发泡参数,将发泡料粒直接在鞋模中模压成型,模具温度为130-140℃。

16.进一步的,所述步骤一中,共混物制备时,先将发泡剂、硫化剂、促进剂、稳定剂之外的原料按重量份混合后进行密炼,调整温度为95℃后,保温5min后第一次翻料;继续升温至102℃,第二次翻料;继续升温至108℃,加入发泡剂、硫化剂、促进剂及稳定剂,第三次翻

料,在密炼5min后,倒料,得共混物。

17.进一步的,所述步骤二中,滚轮机中进行打薄时,打薄至辊间距为1.2mm,打薄次数为3次,然后将辊间距调至5mm出片,输送至造粒机中进行造粒。

18.由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

19.第一,本技术通过限定氧化锌、氧化锆与蛤粉配合,使制得的橡胶发泡鞋底在硫化过程中不易变黄,保证制得的橡胶发泡鞋底的颜色;

20.第二,添加改性淀粉、聚四氟乙烯与溴化丁基橡胶配合,以提高制得的橡胶发泡鞋底的耐候性,改性淀粉可增加共混界面的粘结力,减少共混界面的间隙,进一步提高制得的橡胶发泡鞋底的耐候性及防滑性能;

21.第三,限定环氧大豆油、蓖麻油酸锌、硬脂酸钙复配,使发泡剂在限定的发泡温度下,稳定进行发泡,以得到孔眼小、均匀的闭孔结构,进而提高橡胶发泡鞋底的耐候性;

22.第四,限定对甲苯磺酰肼与碳酸氢钠作为发泡剂,使发泡过程与硫化过程同步进行,以发泡得到闭孔结构;同时限定苯甲酸、乙二胺与硬脂酸复配作为促进剂,降低对甲苯磺酰肼的热分解温度,协调与碳酸氢钠的发泡温度,以减少有机发泡剂的使用,在降低能耗的同时降低生产成本。

具体实施方式

23.以下通过具体实施方式对本发明作进一步的描述。

24.一种高耐候性防滑橡胶发泡鞋底,发泡鞋底的底面形成有防滑花纹。

25.发泡鞋底由以下重量份的原料组成:天然橡胶80-90份、溴化丁基橡胶30-45份、改性淀粉15-22份、聚四氟乙烯5-8份、蛤粉10-12份、氧化锌5-8份、氧化锆3-4份、乙烯基乙二醇醚1-2份、发泡剂6-10份、硫磺4-7份、促进剂2-3份、稳定剂1-2份。

26.其中,稳定剂由环氧大豆油、蓖麻油酸锌、硬脂酸钙按质量比1:0.4-0.7:0.3-0.4的比例的组成。

27.发泡剂由对甲苯磺酰肼、碳酸氢钠按质量比1:0.6-0.8的比例组成。

28.促进剂由苯甲酸、乙二胺、硬脂酸按重量比1:1-1.5:0.6-0.8的比例组成。

29.一种高耐候性防滑橡胶发泡鞋底的制备方法,包括以下步骤:

30.步骤一,先将发泡剂、硫化剂、促进剂、稳定剂之外的原料按重量份混合后进行密炼,调整温度为95℃后,保温5min后第一次翻料;继续升温至102℃,第二次翻料;继续升温至108℃,加入发泡剂、硫化剂、促进剂及稳定剂,第三次翻料,在密炼5min后,倒料,得共混物;

31.步骤二,将共混物在滚轮机上进行打薄,打薄至辊间距为1.2mm,打薄次数为3次,然后将辊间距调至5mm出片,输送至造粒机中进行造粒,热切出粒,得发泡料粒;

32.步骤三,根据硫化发泡参数,将发泡料粒直接在鞋模中模压成型,模具温度为130-140℃。

33.实施例

34.各实施例及对比例参照表1的参数进行制备(单位:g)

35.原料实施例1实施例2实施例3对比例1对比例2对比例3对比例4天然橡胶80908585858585

溴化丁基橡胶45303737373737改性淀粉1522181818018聚四氟乙烯8566660蛤粉1012111101111氧化锌8566666氧化锆343.53.503.53.5乙烯基乙二醇醚211.51.51.51.51.5发泡剂61088888硫化剂7455555促进剂232.52.52.52.52.5稳定剂211.501.51.51.5

36.实施例1

37.一种高耐候性防滑橡胶发泡鞋底,其原料组成如表1所示,其中,稳定剂由环氧大豆油、蓖麻油酸锌、硬脂酸钙按质量比1:0.4:0.3的比例的组成;发泡剂由对甲苯磺酰肼、碳酸氢钠按质量比1:0.6的比例组成;促进剂由苯甲酸、乙二胺、硬脂酸按重量比1:1:0.8的比例组成。

38.其制备方法,包括以下步骤:

39.步骤一,先将发泡剂、硫化剂、促进剂、稳定剂之外的原料按重量份混合后进行密炼,调整温度为95℃后,保温5min后第一次翻料;继续升温至102℃,第二次翻料;继续升温至108℃,加入发泡剂、硫化剂、促进剂及稳定剂,第三次翻料,在密炼5min后,倒料,得共混物;

40.步骤二,将共混物在滚轮机上进行打薄,打薄至辊间距为1.2mm,打薄次数为3次,然后将辊间距调至5mm出片,输送至造粒机中进行造粒,热切出粒,得发泡料粒;

41.步骤三,根据硫化发泡参数,将发泡料粒直接在鞋模中模压成型,模具温度为130℃。

42.实施例2

43.一种高耐候性防滑橡胶发泡鞋底,其原料组成如表1所示,其中,稳定剂由环氧大豆油、蓖麻油酸锌、硬脂酸钙按质量比1:0.7:0.7的比例的组成;发泡剂由对甲苯磺酰肼、碳酸氢钠按质量比1:0.8的比例组成;促进剂由苯甲酸、乙二胺、硬脂酸按重量比1:1.5:0.6的比例组成。

44.其制备方法,包括以下步骤:

45.步骤一,先将发泡剂、硫化剂、促进剂、稳定剂之外的原料按重量份混合后进行密炼,调整温度为95℃后,保温5min后第一次翻料;继续升温至102℃,第二次翻料;继续升温至108℃,加入发泡剂、硫化剂、促进剂及稳定剂,第三次翻料,在密炼5min后,倒料,得共混物;

46.步骤二,将共混物在滚轮机上进行打薄,打薄至辊间距为1.2mm,打薄次数为3次,然后将辊间距调至5mm出片,输送至造粒机中进行造粒,热切出粒,得发泡料粒;

47.步骤三,根据硫化发泡参数,将发泡料粒直接在鞋模中模压成型,模具温度为140℃。

48.实施例3

49.一种高耐候性防滑橡胶发泡鞋底,其原料组成如表1所示,其中,稳定剂由环氧大豆油、蓖麻油酸锌、硬脂酸钙按质量比1:0.55:0.35的比例的组成;发泡剂由对甲苯磺酰肼、碳酸氢钠按质量比1:0.7的比例组成;促进剂由苯甲酸、乙二胺、硬脂酸按重量比1:1.2:0.7的比例组成。

50.其制备方法,包括以下步骤:

51.步骤一,先将发泡剂、硫化剂、促进剂、稳定剂之外的原料按重量份混合后进行密炼,调整温度为95℃后,保温5min后第一次翻料;继续升温至102℃,第二次翻料;继续升温至108℃,加入发泡剂、硫化剂、促进剂及稳定剂,第三次翻料,在密炼5min后,倒料,得共混物;

52.步骤二,将共混物在滚轮机上进行打薄,打薄至辊间距为1.2mm,打薄次数为3次,然后将辊间距调至5mm出片,输送至造粒机中进行造粒,热切出粒,得发泡料粒;

53.步骤三,根据硫化发泡参数,将发泡料粒直接在鞋模中模压成型,模具温度为135℃。

54.对比例1

55.其原料组成与实施例3的原料组成及制备方法基本一样,其区别在于:原料组成中不包括稳定剂。

56.对比例2

57.其原料组成与实施例3的原料组成及制备方法基本一样,其区别在于:原料组成中不包括蛤粉及氧化锆。

58.对比例3

59.其原料组成与实施例3的原料组成及制备方法基本一样,其区别在于:原料组成中不包括改性淀粉。

60.对比例4

61.其原料组成与实施例3的原料组成及制备方法基本一样,其区别在于:原料组成中不包括聚四氟乙烯。

62.对比例5

63.为现有技术中市售的底部设置有防滑花纹的橡胶发泡鞋底。

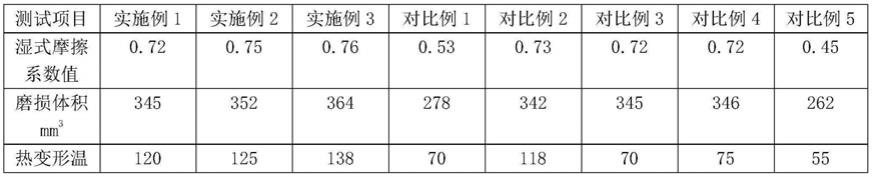

64.将上述各实施例及各对比例制得的橡胶发泡鞋底,进行相应的测试,获得如下数据,具体参见表2。

65.其中,湿式摩擦系数值按照tm144:2011测试,

66.磨损体积按照gb/t 9867:2001测试。

67.表2各例子的性能参数表

68.[0069][0070]

通过表1及表2可知,本发明通过限定橡胶发泡鞋底的具体原料组成及加入量,使制得的橡胶发泡鞋底的耐候性及防滑性能优于现有技术中的橡胶发泡鞋底。

[0071]

参照实施例3与对比例1可知,限定环氧大豆油、蓖麻油酸锌、硬脂酸钙复配作为稳定剂,使发泡剂在限定的发泡温度下,稳定进行发泡,以得到孔眼小、均匀的闭孔结构,进而提高橡胶发泡鞋底的耐候性。

[0072]

参照实施例3与对比例2可知,通过限定氧化锌、氧化锆与蛤粉配合,使制得的橡胶发泡鞋底在硫化过程中不易变黄,保证制得的橡胶发泡鞋底的颜色。

[0073]

参照实施例3与对比例3、对比例4可知,添加改性淀粉、聚四氟乙烯与溴化丁基橡胶配合,以提高制得的橡胶发泡鞋底的耐候性,改性淀粉可增加共混界面的粘结力,减少共混界面的间隙,进一步提高制得的橡胶发泡鞋底的耐候性及防滑性能。

[0074]

以上所述,仅为本发明的较佳实施例而已,故不能以此限定本发明实施的范围,即依本发明申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。