1.本发明属于医药中间体制备领域,具体涉及一种牛磺酸的制备方法。

背景技术:

2.牛磺酸(2-氨基乙磺酸),又名牛胆酸、牛胆素,呈白色结晶或粉末,无臭、无毒、微酸味。它是一种非蛋白质类氨基酸,是人体必需的重要氨基酸之一,具有独特的药理及营养保健作用。牛磺酸可广泛应用于医药、食品添加剂、荧光增白剂、有机合成等领域,也可用作生化试剂、湿润剂、缓冲剂等。西方发达国家已普遍将牛磺酸应用于医药及食品添加剂中。

3.牛磺酸的化学合成方法主要有乙醇胺法和环氧乙烷法,乙醇胺法以乙醇胺为原料,两步合成牛磺酸,但其中酯化反应为可逆反应,不易反应完全,制约着乙醇胺的转化率及反应收率,且反应体系有硫酸钠生成,易造成分离困难,影响产品收率和质量,环保压力大。环氧乙烷法以环氧乙烷为原料,先与亚硫酸钠开环加成,然后在加热加压条件下与氨反应合成牛磺酸钠,酸化得到牛磺酸,该方法原料廉价易得,因此相比乙醇胺法具有明显的成本优势,且反应收率也略高于乙醇胺法。

4.环氧乙烷法的关键步骤在于羟乙基磺酸钠与液氨发生氨解反应制备牛磺酸钠,在最初的研究中,如专利us1932907中,羟乙基磺酸钠与氨反应不加入催化剂,反应温度需要240℃~250℃,且得到牛磺酸钠的产率仅为80%,生产成本高,反应条件苛刻。专利dd219023中加入硫酸钠和氢氧化钠为催化剂,在280℃下反应45分钟,得到含有71%牛磺酸钠和29%二牛磺酸钠及三牛磺酸钠的氨解产物,副产物多。由此可见,牛磺酸钠是环氧乙烷法制备牛磺酸的重要中间体,由羟乙基磺酸钠经过氨解反应生产牛磺酸钠的转化率和选择性决定着牛磺酸的产率和纯度。

5.专利cn105732440a公开了在含母液套用的氨解反应过程中,通过加入碳酸钠、碳酸钾、铁系/铝系金属盐、nio/ceo2、稀土氧化物等催化剂中的任意一种或其组合作为催化剂,并且经循环套用后可提高牛磺酸钠收率至90~95%,但其单程收率未提及,除此之外,其反应条件仍然比较苛刻,反应温度为255~265℃和反应压力为19~20mpa。

6.专利us 20160355470a1中公开了在羟乙基磺酸钠氨解反应中,添加naoh能催化氨解反应向生成牛磺酸钠的方向进行,氨解反应可获得90%以上的牛磺酸钠收率,但其氨解反应的副产物仍然较多,同时,该反应仍需要160~260℃的高温以及26mpa高压的苛刻条件。

7.专利cn111269151a、cn111689880a、cn111574412a使用了zr2moo4(po4)2、pd-c/al2o3择型催化剂、bacatio4等类型的非均相催化剂作为氨解的催化剂,所需要的反应条件与常规碱性催化剂相比更加温和,同时反应时间也缩短,但催化剂制备过于复杂,增加了生产成本。

8.综上所述,需要寻求一种更高效的牛磺酸钠制备方法,以提高牛磺酸钠产物的产率和纯度,同时尽可能的使反应条件温和,以降低生产过程能耗,减少生产成本。

技术实现要素:

9.针对上述问题,本发明提供了一种牛磺酸的制备方法,该方法具有工艺条件温和、反应时间短、收率高,且催化剂来源简单等优势。

10.为解决上述问题,本发明的技术方案如下:

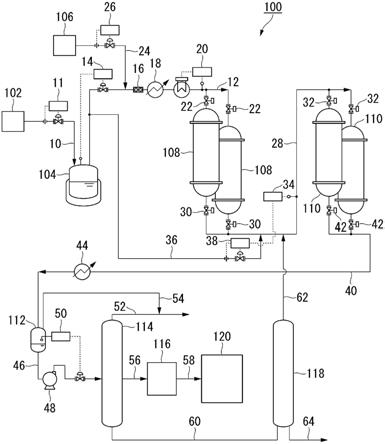

11.一种牛磺酸的制备方法,包括以下步骤:

12.(1)在氨水络合离子催化剂的作用下,羟乙基磺酸钠水溶液和氨进行氨解反应,得到含牛磺酸钠的反应液;

13.(2)含牛磺酸钠的反应液经过脱氨、浓缩除水、酸化和结晶得到所述牛磺酸和母液;

14.所述的氨水络合离子催化剂由氨与催化剂前驱体络合得到,所述的催化剂前驱体中含有铬、锌、镍、钴、铜、银中的一种或者多种金属元素。

15.本发明中,采用了新的氨水络合离子催化剂用于催化氨解反应,催化剂的反应活性高,使得氨解反应的反应条件温和,反应温度、压力低,氨解反应时间短,并且反应收率高。

16.作为优选,步骤(1)中,所述的催化剂前驱体为金属单质、金属氧化物或有机金属盐。

17.作为优选,步骤(1)中,所述的催化剂前驱体为三氧化二铬、锌粉、乙酸镍、乙酸钴、氧化铜、氧化银的一种或多种。采用上述催化剂前体可以取得较好的催化效果。

18.本发明的氨水络合离子催化剂的获得方法简单,作为优选,步骤(1)中,所述的氨水络合离子催化剂的制备方法如下:向氨水中加入催化剂前驱体,搅拌溶解得到所述的氨水络合离子催化剂;

19.得到所述的氨水络合离子催化剂之后,再加入羟乙基磺酸钠水溶液和液氨进行所述氨解反应。

20.优选的,步骤(1)的氨为氨水、液氨的一种或两种,进一步优选的,所述的氨为氨水和液氨的组合。

21.优选的,步骤(1)的氨水络合离子催化剂的用量为羟乙基磺酸钠的0.5~8wt%,优选为1.0~4.0wt%,更优选为1.2~2.0wt%,其中,所述的氨水络合离子催化剂的用量以加入的催化剂前驱体进行计算。

22.优选的,步骤(1)的羟乙基磺酸钠的浓度为10~45wt%,优选为15~45wt%,更优选为35~45wt%。

23.优选的,步骤(1)的氨在反应体系中的浓度为10~30wt%,优选为15~27wt%,更优选为17~22wt%。

24.步骤(1)的氨解温度为40~210℃,优选为90~200℃,更优选为150~200℃。

25.步骤(1)的氨解压力为0.1~15mpa,优选为2~11mpa,更优选为6~11mpa,若无特别说明,本发明所述的压力均为表压;

26.步骤(1)的氨解反应时间为10~120min,优选为10~80min,更优选为20~60min。

27.优选的,步骤(2)中除氨的方法为闪蒸除氨法,具体为通过闪蒸除去步骤(1)中氨解反应过量氨,并蒸发浓缩,将牛磺酸钠浓度提升至18~25wt%,优选为19~21wt%。

28.优选的,步骤(2)中酸化的酸化剂优选采用弱酸性树脂酸化,树脂使用量为牛磺酸

钠溶液质量的0.5~1倍左右,优选使用量为0.7~0.8倍。

29.优选的,步骤(2)中结晶采用降温的方式进行结晶,所述结晶温度为20~-40℃,优选25~30℃;时间为2~8h,优选4~5h。

30.步骤(2)中,所述母液可以回收套用,提高催化剂的使用效率,具体套用方法如下:通过浓缩母液,含催化剂的母液与氨水、液氨、新鲜的羟乙基磺酸钠水溶液混合,进行氨解反应。

31.优选的,浓缩母液的程度为浓缩后母液中牛磺酸钠、二牛磺酸钠和羟乙基磺酸钠等母液中有效组分总浓度大约等于新加的羟乙基磺酸钠水溶液浓度。

32.同现有技术相比,本发明的积极效果在于:

33.(1)催化剂具有高效的催化活性,使得氨解反应的反应条件更加温和,反应温度、压力低,氨解反应时间短。

34.(2)限制了氨解反应中二牛磺酸钠等大分子副产物的生成,显著提高牛磺酸钠的单程收率,可达92~96%,且羟乙基磺酸钠的转化率明显提高,达到98%以上。

35.(3)母液中催化剂全回收套用后,与羟乙基磺酸钠水溶液、氨水和液氨混合均匀后直接进行氨解反应,全流程牛磺酸的总收率可达到92%以上,且无三废问题。

36.(4)催化剂可以通过氨水和便宜易得的催化剂前驱体反应络合得到,操作简单,便于应用。

具体实施方式

37.以下将通过实施例对本发明所述牛磺酸中间体及牛磺酸的制备方法作进一步的说明。

38.实施例1

39.泵25%氨水200kg至溶解釜中,加入催化剂锌粒0.68kg,搅拌溶解。加入液氨40kg、40%羟乙基磺酸钠水溶液170kg,搅拌均匀得到混合物。通过高压泵,将混合物加压至8mpa后,先经过导热油预热器加热至200℃,再进入氨解反应器中反应。氨解反应温度200℃,压力8mpa,反应30min后得到牛磺酸钠溶液。除氨、浓缩除水后,得到牛磺酸钠水溶液317.86kg。取样检测牛磺酸钠含量20.0%,计算牛磺酸钠收率94.10%。

40.317.86kg牛磺酸钠水溶液以1.2bv/h流速正向通过159l弱酸性110树脂,当出口料液ph接近8.0时,停止进料。再用去离子水正向2bv/h流速将料液洗出回收,收集物料总质量约831.92kg,检测牛磺酸含量6.5%,料液ph约为7.0。6.5%物料经浓缩,降温至25℃左右,结晶得到牛磺酸粗品45.97g,质量含量95%,水份4.2%,其它杂质0.8%。含催化剂母液继续浓缩至40.80kg,再补加新鲜的40%羟乙基磺酸钠水溶液至170kg,补充相应的氨水、液氨后直接进行氨解反应。套用批次和氨解反应收率数据如下:

[0041][0042]

实施例2

[0043]

泵25%氨水250kg至溶解釜中,加入乙酸镍催化剂1.2kg,搅拌溶解。通入液氨30kg、35%羟乙基磺酸钠水溶液200kg,搅拌均匀得到混合物。通过高压泵,将混合物加压至6mpa后,先经过导热油预热器加热至180℃。在进入氨解反应器中反应,氨解反应温度180℃,压力6mpa,反应45min后得到牛磺酸钠溶液。除氨、浓缩除水后,得到牛磺酸钠水溶液328.4kg。取样检测牛磺酸钠含量20.5%,计算牛磺酸钠收率96.8%。

[0044]

328.4kg牛磺酸钠水溶液以1.1bv/h流速正向通过192l弱酸性110树脂,当出口料液ph接近8.0时,停止进料。再用去离子水正向2.1bv/h流速将料液洗出回收,收集物料总质量约818.05kg,检测牛磺酸含量7%,料液ph约为7.0。7%物料经浓缩,降温至25℃左右,结晶得到牛磺酸粗品47.32g,质量含量94%,水份5.0%,其它杂质1.0%。含催化剂母液继续浓缩至43.40kg,直接套用至新鲜的35%羟乙基磺酸钠水溶液中,补充相应的氨水、液氨后直接进行氨解反应。

[0045]

实施例3

[0046]

泵25%氨水150kg至溶解釜中,加入三氧化二铬催化剂0.82kg,搅拌溶解。通入液氨40kg、35%羟乙基磺酸钠水溶液100kg,搅拌均匀得到混合物。通过高压泵,将混合物加压至10mpa后,先经过导热油预热器加热至195℃。在进入氨解反应器中反应,氨解反应温度195℃,压力10mpa,反应30min后得到牛磺酸钠溶液。除氨、浓缩除水后,得到牛磺酸钠水溶液169.3kg。取样检测牛磺酸钠含量19%,计算牛磺酸钠收率92.5%。

[0047]

169.3kg牛磺酸钠水溶液以0.9bv/h流速正向通过92l弱酸性110树脂,当出口料液ph接近8.0时,停止进料。再用去离子水正向1.8bv/h流速将料液洗出回收,收集物料总质量约364.8kg,检测牛磺酸含量7.5%,料液ph约为7.0。7.5%物料经浓缩,降温至25℃左右,结晶得到牛磺酸粗品22.96kg,质量含量94.5%,水份4.5%,其它杂质1.0%。含催化剂母液继续浓缩至20.52kg,直接套用至新鲜的35%羟乙基磺酸钠水溶液中,补充相应的氨水、液氨后直接进行氨解反应。

[0048]

实施例4

[0049]

泵25%氨水150kg至溶解釜中,加入乙酸钴催化剂0.60kg,搅拌溶解。通入液氨40kg、45%羟乙基磺酸钠水溶液140kg,搅拌均匀得到混合物。通过高压泵,将混合物加压至9.5mpa后,先经过导热油预热器加热至195℃。在进入氨解反应器中反应,氨解反应温度200℃,压力9.5mpa,反应40min后得到牛磺酸钠溶液。除氨、浓缩除水后,得到牛磺酸钠水溶液299.5kg。取样检测牛磺酸钠含量19.5%,计算牛磺酸钠收率93.3%。

[0050]

299.5kg牛磺酸钠水溶液以0.99bv/h流速正向通过182l弱酸性110树脂,当出口料液ph接近8.0时,停止进料。再用去离子水正向1.92bv/h流速将料液洗出回收,收集物料总

质量约653.6kg,检测牛磺酸含量7.6%,料液ph约为7.2。7.6%物料经浓缩,降温至25℃左右,结晶得到牛磺酸粗品42.05kg,质量含量94.0%,水份4.2%,其它杂质1.8%。含催化剂母液继续浓缩至40.54kg,直接套用至新鲜的45%羟乙基磺酸钠水溶液中,补充相应的氨水、液氨后直接进行氨解反应。

[0051]

实施例5

[0052]

泵25%氨水90kg至溶解釜中,加入氧化铁催化剂1.02kg,搅拌溶解。通入液氨90kg、42%羟乙基磺酸钠水溶液210kg,搅拌均匀得到混合物。通过高压泵,将混合物加压至11mpa后,先经过导热油预热器加热至195℃。在进入氨解反应器中反应,氨解反应温度210℃,压力11mpa,反应35min后得到牛磺酸钠溶液。除氨、浓缩除水后,得到牛磺酸钠水溶液337.8kg。取样检测牛磺酸钠含量24%,计算牛磺酸钠收率92.5%。

[0053]

337.8kg牛磺酸钠水溶液以0.93bv/h流速正向通过309l弱酸性110树脂,当出口料液ph接近8.0时,停止进料。再用去离子水正向1.7bv/h流速将料液洗出回收,收集物料总质量约919.29kg,检测牛磺酸含量7.5%,料液ph约为7.0。7.5%物料经浓缩,降温至25℃左右,结晶得到牛磺酸粗品59.62kg,质量含量94.1%,水份4.3%,其它杂质1.6%。含催化剂母液继续浓缩至54.51kg,直接套用至新鲜的42%羟乙基磺酸钠水溶液中,补充相应的氨水、液氨后直接进行氨解反应。

[0054]

实施例6

[0055]

泵25%氨水300kg至溶解釜中,加入氧化银催化剂0.78kg,搅拌溶解。通入液氨40kg、40%羟乙基磺酸钠水溶液175kg,搅拌均匀得到混合物。通过高压泵,将混合物加压至9.0mpa后,先经过导热油预热器加热至195℃。在进入氨解反应器中反应,氨解反应温度195℃,压力9.0mpa,反应45min后得到牛磺酸钠溶液。除氨、浓缩除水后,得到牛磺酸钠水溶液318.2kg。取样检测牛磺酸钠含量20.5%,计算牛磺酸钠收率93.8%。

[0056]

318.2kg牛磺酸钠水溶液以0.95bv/h流速正向通过92l弱酸性196树脂,当出口料液ph接近8.0时,停止进料。再用去离子水正向1.88bv/h流速将料液洗出回收,收集物料总质量约739.85kg,检测牛磺酸含量7.5%,料液ph约为7.1。7.5%物料经浓缩,降温至25℃左右,结晶得到牛磺酸粗品46.14kg,质量含量94.4%,水份4.4%,其它杂质1.2%。含催化剂母液继续浓缩至46.14kg,直接套用至新鲜的40%羟乙基磺酸钠水溶液中,补充相应的氨水、液氨后直接进行氨解反应。

[0057]

实施例7

[0058]

向溶解釜中加入25%氨水200kg、催化剂锌粒0.68kg、液氨40kg、40%羟乙基磺酸钠水溶液170kg,搅拌均匀得到混合物。将混合物加压至8mpa后,经过导热油预热器加热至200℃后进入氨解反应器中反应,反应30min后得到牛磺酸钠溶液。除氨、浓缩除水后,得到牛磺酸钠水溶液337.80kg。取样检测牛磺酸钠含量18.0%,计算牛磺酸钠收率90.0%。

[0059]

337.80kg牛磺酸钠水溶液以1.2bv/h流速正向通过159l弱酸性树脂,当出口料液ph接近8.0时,停止进料。再用去离子水正向2bv/h流速将料液洗出回收,收集物料总质量约795.7kg,检测牛磺酸含量6.50%,料液ph约为7.0。6.50%物料经浓缩,降温至25℃左右,结晶得到牛磺酸粗品43.77kg,质量含量93.1%,水份4.4%,其它杂质2.5%。

[0060]

该实施例表明,如果不预先将催化剂前体与氨水进行络合,直接混合进行反应,氨解反应也能发生,但是会导致最后得到的产品中杂质含量增加。

[0061]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0062]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。