一种变压器有载油开关检修设备

1.技术领域:本发明涉及供变电检修领域,特别是涉及了一种变压器有载油开关检修设备。

2.

背景技术:

变压器有载油开关使用一定年限后需要对有载开关进行检修,现有的检修方式为把有载油开关吊装下来后,对有载油开关内的油进行更换,其中更换下来的费油需要储存在一个地方,对有载油开关进行清洗后,还需要加注新油,然后吊装至原位,但是在操作过程中,费油的排放、新油的加注和清洗均是采用不同的设备进行,但是这些设备均是相互独立的,同时设备质量比较重,维修地点和运输点之间距离比较远,尤其是在对费油和新油进行操作过程中需要对油液进行储存和转运,操作麻烦。

3.

技术实现要素:

本发明所要解决的技术问题是:现有技术中各设备相互独立,且转运不便的问题。

4.为解决上述技术问题,本发明提供的一种技术方案是:一种变压器有载油开关检修设备,包括车体及设置在所述车体上的储油装置、清洗装置、喷淋装置和吊装装置,其特征是:所述储油装置包括合格油品储存罐、清洗油暂存罐和废油桶,所述合格油品储存罐的出油口与第一阀门的一端连通,第一阀门的另一端与第二阀门的一端和第一过滤器的一端连通,所述第一过滤器的另一端与第一齿轮油泵的进口连通,所述第一齿轮油泵的出口与三通阀的进口连通,所述三通阀的一个出口与所述合格油品储存罐的进油口连通;所述合格油品储存罐的出油口与第四阀门的一端连通,所述第四阀门的另一端与所述清洗油暂存罐连通,所述清洗油暂存罐的进油口与油气过滤装置的一端连通,油气过滤装置的另一端与第六阀门的一端连通,第六阀门的另一端与气泵的进气口连通,气泵的出气口与第八阀门和第九阀门的一端连通,第八阀门的另一端与合格油品储存罐的出油口连通;第四阀门的另一端与第五阀门的一端连通,第五阀门的另一端与所述喷淋装置连通,所述喷淋装置设置在清洗装置上侧,所述清洗装置与第十阀门的一端连通,第十阀门的另一端与第二过滤器的一端和第十一阀门的一端连通,第十一阀门的另一端为费油抽油口,第二过滤器的另一端与第二齿轮油泵的进油口连通,第二齿轮油泵的出油口与废油桶连通,废油桶与第三手动阀的一端连通,第三手动阀的另一端与第二过滤器的一端连通。

5.进一步的,第四阀门的另一端通过管道延伸至清洗油暂存罐底部,所述清洗油暂存罐内设置有液位开关,液位开关与气泵电气联动,所述清洗油暂存罐上设置有压力表。

6.进一步的,所述气泵的进气口与第一阀门的一端连通,第七阀门的另一端与干燥器的出气口连通,干燥器的进气口设置有可拆卸滤网。

7.进一步的,所述合格油品储存罐上设置有液位表。

8.进一步的,所述清洗装置包括清洗池和清洗台,清洗台放置在清洗池内,清洗池的底部与第十阀门的一端连通。

9.进一步的,所述第五阀门的另一端设置有第一手动阀,油漆过滤器上设置有第二手动阀。

10.进一步的,所述车体上设置有吊环,车体内设置有驱动电机和电池,驱动电机通过变速器与车轮连接,电池通过控制开关与驱动电机供电。

11.进一步的,吊装装置包括支撑臂、吊臂和驱动油缸,支撑臂一端转动设置在所述车体上,所述支撑臂的另一端与支撑臂铰接,驱动油缸的两端分别与支撑臂和吊臂铰接。

12.进一步的,所述第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门、第七阀门、第八阀门、第九阀门、第十阀门和第十一阀门均为电动阀门,且均与控制器连接,并通过所述电池进行供电,所述气泵第一齿轮油泵、第二齿轮油泵和清洗装置均与控制器连接,并通过所述电池进行供电。

13.本发明的有益效果为:通过把储油装置、清洗装置、喷淋装置和吊装装置设置在车体上,使各设备形成相互连接的整体,并通过车体的移动,实现对各设备整体进行移动,操作方便快捷,实现对变压器新油、清洗油和费油进行储存,便于快速进行排油和注油操作,并通过喷淋装置和清洗装置的作用,对开关进行清洗,增加检修的安全性。

14.为了让本发明的上述和其他目的、特征和优点更能明显易懂,下文特举较佳实施例,并配合所附图示,做详细说明如下。

15.附图说明:为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的其中两幅,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

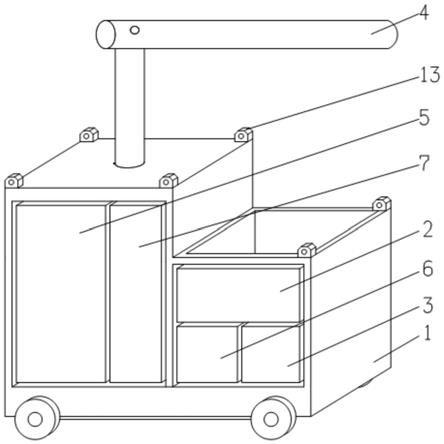

16.图1为本技术的结构示意图。

17.图2为各设备连接图。

18.图中,1-车体、2-清洗装置、3-喷淋装置、4-吊装装置、5-合格油品储存罐、6-清洗油暂存罐、7-废油桶、8-滤网、9-干燥器、10-液位开关、11-压力表、12-液位表、13-吊环;21-清洗池、22-清洗台;gl1-第一过滤器、gl 2-第二过滤器、gl3-油气过滤装置;yb1-第一齿轮油泵、yb2-第二齿轮油泵、yb3-气泵;v1-第一阀门、v2-第二阀门、v3-三通阀、v4-第四阀门、v5-第五阀门、v6-第六阀门、v7-第七阀门、v8-第八阀门、v9-第九阀门、v10-第十阀门、v11-第十一阀门;vt1-第一手动阀、vt2-第二手动阀、vt3-第三手动阀。

19.具体实施方式:下面将参照附图更详细地描述本发明的实施例。虽然附图中显示了本发明的某些实施例,然而应当理解的是,本发明可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例,相反提供这些实施例是为了更加透彻和完整地理解本发明。应当理解的是,本发明的附图及实施例仅用于示例性作用,并非用于限制本发明的保护范围。

20.应当理解,本发明的方法实施方式中记载的各个步骤可以按照不同的顺序执行,和/或并行执行。此外,方法实施方式可以包括附加的步骤和/或省略执行示出的步骤。本发明的范围在此方面不受限制。

21.本发明实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

22.实施例一

如图1-图2所示,一种变压器有载油开关检修设备,包括车体1及设置在车体1上的储油装置、清洗装置2、喷淋装置3和吊装装置4,储油装置包括合格油品储存罐5、清洗油暂存罐6和废油桶7,合格油品储存罐5、清洗油暂存罐6和废油桶7的参数为:碳钢;壁厚3mm;内部三层喷漆(底层,中层,面层,耐油及导静电漆,满足dl/t 1552-2016 变压器油存储管理导则要求),合格油品储存罐5能够容纳500kg变压器新油,废油桶7能够容纳300kg变压器废油,合格油品储存罐5的出油口与第一阀门v1的一端连通,第一阀门v1的另一端与第二阀门v2的一端和第一过滤器gl1的一端连通,第一过滤器gl1的另一端与第一齿轮油泵yb1的进口连通,第一齿轮油泵yb1抽注油速度:45l/min,输出高度:10米,第一齿轮油泵yb1的出口与三通阀的进口连通,三通阀的一个出口与合格油品储存罐5的进油口连通。

23.在本实施例中,合格油品储存罐5的出油口与第四阀门v4的一端连通,第四阀门v4的另一端与清洗油暂存罐6连通,清洗油暂存罐6的进油口与油气过滤装置gl3的一端连通,油气过滤装置gl3的另一端与第六阀门v6的一端连通,第六阀门v6的另一端与气泵yb3的进气口连通,气泵yb3的出气口与第八阀门v8和第九阀门v7的一端连通,第八阀门v8的另一端与合格油品储存罐5的出油口连通;在本实施例中,第四阀门v4的另一端与第五阀门v5的一端连通,第五阀门v5的另一端与喷淋装置3连通,通过外置快插接头连接,喷淋装置3为喷淋头,喷淋头的喷淋孔径5.2mm,在一个大气压下的流量为11.6l/min,可以通过第一手动阀vt1手动调节喷淋形状和流速,喷淋接头通过自封闭快插连接输出接口,也可以更换输出口,完成不同用途输出,喷淋装置3设置在清洗装置2上侧,清洗装置2与第十阀门v10的一端连通,第十阀门v10的另一端与第二过滤器gl2的一端和第十一阀门v11的一端连通,第十一阀门v11的另一端为费油抽油口,第二过滤器gl2的另一端与第二齿轮油泵yb2的进油口连通,第二齿轮油泵yb2抽注油速度:45l/min,输出高度:10米,第二齿轮油泵yb2的出油口与废油桶7连通,废油桶7与第三手动阀vt3的一端连通,第三手动阀vt3的另一端与第二过滤器gl2的一端连通。

24.在本实施例中,气泵yb3的进气口与第一阀门v1的一端连通,第七阀门v7的另一端与干燥器9的出气口连通,干燥器9的进气口设置有可拆卸滤网8,对气泵yb3吸入的空气进行过滤,同时,滤网8能够对大颗粒物进行阻挡,可拆卸设置,便于进行更换。

25.在本实施例中,清洗装置2包括清洗池21和清洗台22,清洗台22放置在清洗池21内,清洗池21的底部与第十阀门v10的一端连通。清洗池21为超声波清洗池21,主要是通过换能器,将功率超声频源的声能转换成机械振动,通过清洗槽壁将超声波辐射到槽子中的清洗液。由于受到超声波的辐射,使槽内液体中的微气泡能够在声波的作用下从而保持振动。破坏污物与清洗件表面的吸附,引起污物层的疲劳破坏而被驳离,气体型气泡的振动对固体表面进行擦洗。当声压或者声强受到压力到达一定程度时候,气泡就会迅速膨胀,然后又突然闭合。在这段过程中,气泡闭合的瞬间产生冲击波,使气泡周围产生1012-1013pa的压力及局调温,这种超声波空化所产生的巨大压力能破坏不溶性污物而使他们分化于溶液中,蒸汽型空化对污垢的直接反复冲击。

26.一方面破坏污物与清洗件表面的吸附,另一方面能引起污物层的疲劳破坏而被驳离,气体型气泡的振动对固体表面进行擦洗,污层一旦有缝可钻,气泡立即"钻入"振动使污层脱落,由于空化作用,两种液体在界面迅速分散而乳化,当固体粒子被油污裹着而粘附在清洗件表面时,油被乳化、固体粒子自行脱落,超声在清洗液中传播时会产生正负交变的声

压,形成射流,冲击清洗件,同时由于非线性效应会产生声流和微声流,而超声空化在固体和液体界面会产生高速的微射流,所有这些作用,能够破坏污物,除去或削弱边界污层,增加搅拌、扩散作用,加速可溶性污物的溶解,强化化学清洗剂的清洗作用。由此可见,凡是液体能浸到且声场存在的地方都有清洗作用,其特点适用于表面形状非常复杂的零件的清洗。尤其是采用这一技术后,可减少化学溶剂的用量,从而大大降低环境污染。

27.超声波在液体中传播,使液体与清洗槽在超声波频率下一起振动,液体与清洗槽振动时有自己固有频率,这种振动频率是声波频率,所以人们就听到嗡嗡声。另外,在超声波清洗过程中,肉眼能看见的泡并不是真空核群泡,而是空气气泡,它对空化作用产生抑制作用降低清洗效率。只有液体中的空气气泡被完全拖走,空化作用的真空核群泡才能达到最佳效果。

28.在本实施例中,第五阀门v5的另一端设置有第一手动阀vt1,油漆过滤器上设置有第二手动阀vt2。第一手动阀vt1能够手动调整喷淋的流量,第二手动阀vt2实现废油桶7内费油的排放。

29.在本实施例中,第一阀门v1、第二阀门v2、第三阀门v3、第四阀门v4、第五阀门v5、第六阀门v6、第七阀门v7、第八阀门v8、第九阀门v7、第十阀门v10和第十一阀门v11均为电动阀门,且均与控制器连接,并通过电池进行供电,气泵yb3第一齿轮油泵yb1、第二齿轮油泵yb2和清洗装置2均与控制器连接,并通过电池进行供电。

30.在本实施例中,车体1上设置有吊环,车体1内设置有驱动电机和电池,驱动电机通过变速器与车轮连接,电池通过控制开关与驱动电机供电(图中未画出)。通过吊环对车体1进行吊装,车体1从运输工具上卸载到地面时,距离目的地还有一定距离,需要设备能够自行移动到目的地,整个设备带油载重大概2t,需要内置的磷酸锂铁电池驱动液压齿轮泵,通过液压马达带动曲轴运动,液压齿轮泵规格型号:yp100b3/5-72v5.0-3200,额定电压dc72v,额定功率5kw,转速3200r/min,额定转矩:18.7 n.m。移动距离:2km,速度:1.5m/s。

31.在本实施例中,吊装装置4包括支撑臂、吊臂和驱动油缸,支撑臂一端转动设置在车体1上,支撑臂的另一端与支撑臂铰接,驱动油缸的两端分别与支撑臂和吊臂铰接。驱动油缸通过与控制器连接的吊装开关进行控制,通过支撑臂、吊臂和驱动油缸之间的作用对有载油开关进行吊装,且吊臂能够吊动300kg以内的有载油开关,支撑臂转动设置在车体1上,便于对有载油开关进行吊装。

32.在本实施例中,各个阀门与之间连接,或各阀门与合格油品储存罐5、清洗油暂存罐6和废油桶7、第一齿轮油泵yb1、第二齿轮油泵yb2、第一过滤器gl1和第二过滤器gl2之间均通过dn13丁腈油管和外置快插接头连接,便于之间进行快速拆卸。

33.使用时,各个阀门均处于关闭状态,通过吊环把车体1从运输装置上吊下,车体1在液压马达的作用下移动到施工位置;通过废油抽油口与有载油开关连通,第十一阀门v11打开后,第二齿轮油泵yb2工作,把有载油开关内的废油抽到废油桶7内进行储存;通过吊装装置4把有载油开关吊装到清洗台22上;第七阀门v7、第八阀门v8、第五阀门v5和第一手动阀vt1打开,气泵yb3工作,从干燥器9进入的空气在气泵yb3的作用下进入清洗油暂存罐6,清洗油暂存罐6内压力增大,把清洗油暂存罐6内的清洗油经过第五阀门v5和第一手动阀vt1后从喷头喷出,对有载油开关进行喷淋,然后进行超声波清洗,清洗后的费油储存在清洗池21内,打开第十阀门v10和第二齿轮油泵yb2,把清洗池21内储存的费油排入到废油桶7进行

储存;通过吊装装置4把有载油开关吊装到变压器安装位置,出油口与有载油开关连通,第一阀门v1、第一齿轮油泵yb1和三通阀打开,把合格油品储存罐5内储存的新油加注到有载油开关内;检修完成后,车体1移动到运输装置位置,通过吊环把车体1吊装到运输装置上。

34.其中,对合格油品储存罐5内储存的新油进行加注时,进油口与新油加注设备连接,第二阀门v2、第一齿轮油泵yb1和三通阀打开,新油经过第二阀门v2、第一过滤器gl1、第一齿轮油泵yb1和三通阀加注到合格油品储存罐5内,第一过滤器gl1对加注到有载油开关和合格油品储存罐5内的新油进行过滤,保证油的质量。

35.其中,对清洗油暂存罐6内的清洗油进行加注时,第四阀门v4、第六阀门v6、第九阀门v7和气泵yb3打开,把清洗油暂存罐6内的空气抽出,从而使合格油品储存罐5内的新油流入清洗油暂存罐6内;油气过滤器对从清洗油暂存罐6内排出的空气中混合的清洗油进行过滤,过滤出的清洗油从第二手动阀vt2排出。

36.其中,废油桶7内储存的费油,通过第三手动阀vt3和第十一阀门v11的打开,实现费油从费油抽油口排出。

37.实施例二如图2所示,本实施例是在实施例一的基础上改变端头与端子板2等技术特征的连接方式获得的,其余技术特征与实施例一相同,相同之处在此不做赘述,其中,本实施例与实施例一的不同之处在于:第四阀门v4的另一端通过管道延伸至清洗油暂存罐6底部,清洗油暂存罐6内设置有液位开关10,液位开关10与气泵yb3电气联动,清洗油暂存罐6上设置有压力表11;合格油品储存罐5上设置有液位表12。

38.在本实施例中,合格油品储存罐5上的油位计对其内储存的油液量进行显示,便于对新油量进行控制;清洗油暂存罐6上的压力表11,便于观察清洗油暂存罐6内压力情况,清洗油暂存罐6内的清洗油油量少时,液位开关10发送信号到控制器,在不进行喷淋的前提下与气泵yb3、第四阀门v4、第六阀门v6和第九阀门v7进行联动,实现对清洗油暂存罐6内清洗油的自动加注。

39.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。