1.本发明涉及由容器主体和容器盖构成的电池单元壳体,特别涉及容器盖具有用于电解液的注入和/或释放因预充放电产生的气体的开口部、并且在容器盖的成为外表面的面中所述开口部的周边没有进行树脂层压的电池单元壳体以及使用该壳体的电池的制造方法。

背景技术:

2.目前,在锂离子电池这样的以非水电解液为电解液的电池中,大型的电池大多使用方形的容器。通常,方形的容器由盖和容器构成,其材质主要为不锈钢或铝,盖与容器通过激光焊接组装。但是,由于材料价格高、以及激光焊接花费时间导致生产率低,因此期待替换为更廉价的材料,并应用生产率高的盖的组装方法。

3.针对这些,有使用层压了树脂的铝箔,减少铝使用量,从而使容器材料廉价化,以及通过树脂的m(热密封)而在短时间内实现密闭化的技术。但是,由这样的树脂层压铝箔构成的容器的刚性低。因此,在电池因充放电等而膨胀时,密闭部位(即熔接部)可能会发生剥离,导致密闭性不稳定,不能承受来自外部的刺入等,因此用途受到限制。

4.另一方面,在镀铬钢板上层压以聚乙烯(pe)或聚丙烯(pp)为主体的薄膜而形成的层压钢板,作为廉价的容器材料广泛应用于食品、药品等的容器。这样的层压钢板制成的容器,通过选择与内容物相匹配的薄膜,能够抑制各种内容物的劣化而长期保存,并且,能够将容器盖通过卷边接缝而在短时间内组装于容器主体,还能够具有更高的强度。另外,在需要更高的密闭性的情况下,还可以通过焊接将容器盖安装于容器主体。但是至今为止,除了特殊的情况以外,作为电池用容器的材料还没有被广泛使用。其理由可以认为是开口部的密封性所致。

5.在大型电池中,在组装电池之后从开口部注入电解液,并在使电解液浸透到电池容器内部之后进行预充放电。此时,多数情况下将产生的气体释放到容器外之后再将开口部密封。密封大多通过焊接进行,但层压钢板层压有树脂,难以通过焊接堵塞层压钢板的孔(即开口部)。因此,层压钢板至今为止作为电池用容器的材料并没有被广泛使用。

6.在先技术文献

7.专利文献1:日本特开2011-258501号公报

8.专利文献2:日本特开2012-018866号公报

9.专利文献3:日本特开2012-094374号公报

10.专利文献4:日本特开2012-064337号公报

技术实现要素:

11.发明要解决的课题

12.专利文献1公开了将两个层压钢板贴合而形成的电池单元壳体的制造方法,该方法包括:准备两个层压钢板并使熔接面彼此重叠的工序;以及一边使熔接部的周围弯曲一

边对熔接部加热而将熔接部彼此热封的工序。根据该方法,熔接后的熔接部之间由于弯曲而不会发生剥离,因此能够提高两个层压钢板彼此的熔接性。但是,专利文献1关于用于注入电解液的开口部没有记载和启示。

13.专利文献2公开了一种电池单元壳体的制造方法和电池单元壳体,其目的在于提高层压钢板彼此的熔接(热密封)强度。该壳体是将具备缩颈部的一对层压钢板的凸缘部重叠而形成的,各凸缘部具有肋,通过这些肋卡合并进行热封,热封强度提高。但是,专利文献2关于用于注入电解液的开口部没有记载和启示。

14.专利文献3公开了由层压钢板构成的电池的外装材料(容器)以及该外装材料的制造方法。该外装材料中,以从外装材料内部引出接片(正电极和负电极的引出端子)的方式,在外装材料(层压钢板)上预先形成有适合于接片截面形状的台阶加工部。由此,能够避免在外装材料与接片之间产生间隙,能够更切实地确保电池壳体的密封性。但是,专利文献3关于用于注入电解液的开口部没有记载和启示。

15.专利文献4涉及密闭型蓄电池。该蓄电池包括:具有凸缘部的金属性的外装体;以及经由树脂膜熔接在所述凸缘部的一面上的金属板(相当于层压钢板)。所述金属板向所述凸缘部的外侧伸出,该伸出的部分向所述凸缘部的另一面折回,并经由所述树脂膜而熔融接合。由此,能够进行密封,使得不会由于与电池内部的气体产生相伴的应力导致断裂。而且,专利文献4公开了在将电解液注入外装体之后用金属板将外装体密封,但关于金属板具备开口部没有记载和启示。

16.像这样,关于使用了层压钢板的电池单元壳体进行了各种研究。但是,在实际的电池制造工序中,用于注入电解液并将预充放电时产生的气体排出的开口部是必须的,而对于其密封性尚未进行充分的研究。

17.因此,本发明的目的在于,提供一种通过新的结构而在具有开口部的容器盖的成为外表面的面中所述开口部的周边没有进行树脂层压的电池单元壳体,以及使用该壳体的电池的制造方法。由此,能够容易地通过焊接将开口部密封,还能够将容器盖作为正极或负极的端子的至少一部分。

18.用于解决课题的手段

19.根据本发明,提供以下技术方案。

20.[1]一种电池单元壳体,是通过卷边接缝或焊接而将容器主体与容器盖接合而成的,其特征在于,

[0021]

所述容器主体由在成为其内表面的面上具有树脂层压体的钢板构成,

[0022]

所述树脂层压体由以聚烯烃系树脂为主成分的膜构成,

[0023]

所述容器盖由金属板构成,

[0024]

所述容器盖具有用于电解液的注入和/或释放因预充放电产生的气体的开口部,

[0025]

在所述容器盖的成为外表面的面中,自所述开口部的周围起至少2mm的范围没有进行树脂层压。

[0026]

[2]根据[1]所述的电池单元壳体,其特征在于,

[0027]

所述容器主体的钢板以实施了包含al、cr、ni、sn、zn、zr、si、v、ti、p中的至少一者的镀敷处理和/或包含si、v、ti、zr、p、cr中的至少一者的化学转化处理的表面处理钢板为基材,

[0028]

所述容器盖的金属板以镀ni钢板、不锈钢板、铝板中的任一者为基材。

[0029]

[3]根据[1]或[2]所述的电池单元壳体,其特征在于,

[0030]

所述开口部的直径为0.5mm以上且10mm以下。

[0031]

[4]根据[1]~[3]中任一项所述的电池单元壳体,其特征在于,

[0032]

所述容器盖除了具有所述开口部以外,还具有正极端子和负极端子用的端子孔。

[0033]

[5]根据[1]~[3]中任一项所述的电池单元壳体,其特征在于,

[0034]

所述容器盖的金属板以镀ni钢板或不锈钢板为基材,

[0035]

所述容器盖除了具有所述开口部以外,还具有正极端子用的端子孔。

[0036]

[6]根据[1]~[3]中任一项所述的电池单元壳体,其特征在于,

[0037]

所述容器盖的金属板以不锈钢板或铝板为基材,

[0038]

所述容器盖除了具有所述开口部以外,还具有负极端子用的端子孔。

[0039]

[7]根据[1]~[4]中任一项所述的电池单元壳体,其特征在于,

[0040]

在所述容器盖的成为内表面的面上层压有以聚烯烃系树脂为主成分的膜。

[0041]

[8]根据[1]~[7]中任一项所述的电池单元壳体,其特征在于,

[0042]

所述开口部通过焊接被堵塞而被密闭。

[0043]

[9]一种电池的制造方法,是使用了[1]~[8]中任一项所述的电池单元壳体的电池的制造方法,包括以下工序:

[0044]

将电池元件插入所述容器主体;

[0045]

通过卷边接缝或焊接而将所述容器主体与所述容器盖接合;

[0046]

从所述开口部注入电解液;

[0047]

通过预充放电,将所述电解液中的水分分解并气化,从所述电池单元壳体释放所述水分;

[0048]

通过在所述开口部焊接金属的盖来进行密封。

[0049]

发明的效果

[0050]

根据本发明,提供在具有开口部的容器盖的成为外表面的面中所述开口部的周边没有层压树脂的电池单元壳体以及使用该壳体的电池的制造方法,由此能够容易地通过焊接将开口部密封,还能够将容器盖作为正极或负极的端子的至少一部分。

附图说明

[0051]

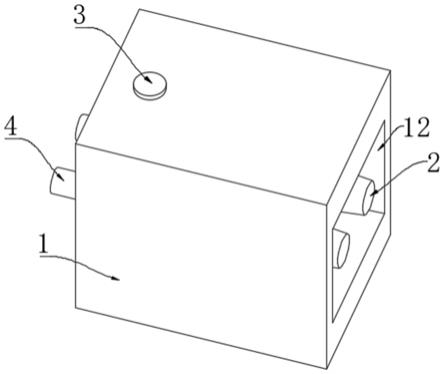

图1是作为本发明的一个技术方案的电池单元壳体(容器盖为无极性)的示意图。

[0052]

图2是作为本发明的一个技术方案的电池单元壳体(容器盖与正极端子电连接)的示意图。

[0053]

图3是作为本发明的一个技术方案的电池单元壳体(容器盖与负极端子电连接)的示意图。

[0054]

图4是作为参考发明的一个技术方案的电池单元壳体的示意图。

[0055]

图5是图4的开口部的密封前后的放大示意图。

具体实施方式

[0056]

图1~3示出了作为本发明的一个技术方案的电池单元壳体的示意图。电池单元壳

体是通过焊接或卷边接缝(捻缝)将容器主体与容器盖接合而构成的。为了避免材料的浪费,优选将容器主体与容器盖的端部彼此接合。

[0057]

所述容器主体由在成为其内表面的面(即、制成为电池单元壳体时的内表面)上进行了树脂层压的钢板构成。

[0058]

进行了树脂层压的钢板中作为基材的钢板,可以在不对镀敷性、焊接性、与树脂层压体的密合性造成问题的范围内适当选择。可以根据电池的电解液或使用环境等选择钢板的种类以得到适当的耐腐蚀性。由于通过钢板的厚度也能够确保耐腐蚀性和容器强度,因此也可以采用性价比好的钢板。作为钢板,除了不锈钢以外,也可以采用纯铁、碳钢、低合金钢、锆、钒、铝、铝铁合金、锌铜合金等。钢板的厚度可以适当选择,例如可以将钢板的厚度设为0.05mm以上,优选为0.1mm以上,可以设为1.2mm以下,优选为1.0mm以下。如果过薄,则有可能无法得到作为电池单元壳体的充分的强度,如果过厚,则加工性降低,并且成本上升。

[0059]

钢板可以是镀层钢板。关于镀层的种类,可以在不影响与树脂层压体的密合性的范围内选择镀层的种类,以得到与电池的电解液或使用环境等相应的适当的耐腐蚀性。例如,镀层可以包含al、cr、ni、sn、zn、zr之中的1种或多种元素。包含这些元素的镀层可通过常规方法获得。在包含多种元素的镀层中,镀层元素可以以合金层、层状、一部分粒状一部分层状之中的一种或多种状态进行镀敷。从与树脂层压体的密合性、耐腐蚀性、获得容易性等观点出发,作为镀层,可以是具有氧化铬层和金属铬层的无锡镀层(tfs)、具有镍层或镍层和镍-铁合金层的镍镀层、或者具有锡层和锡-铁合金层的锡镀层。

[0060]

镀敷量可以根据电池的电解液或使用环境等适当选择,以得到适当的耐腐蚀性,可以为5mg/m2~5g/m2的范围。如果为5mg/m2以下,则有时镀层无法附着于整体,导致与树脂层压体的密合性或耐电解液性容易降低。如果为5g/m2以上,则有时在加工时镀层会产生裂纹,成为剥离强度等降低的原因。

[0061]

再者,镀敷有几种镀浴的种类,但不论镀浴如何,都能够体现出性能。另外,镀敷方法除了电镀以外,也可以是喷镀、蒸镀、热浸镀。

[0062]

为了进一步提高树脂层压体对钢板的密合性、加工密合性、耐腐蚀性等特性,可以对钢板进行公知的化学转化处理。对于该情况下的化学转化处理没有特别限定,可以应用公知的处理,也可以是二氧化硅系化学转化处理、铬酸盐系化学转化处理等。例如,可以使用硅烷偶联剂,在无机化学转化处理皮膜层的情况下,可例示选自二氧化硅微粒、钒化合物、钛化合物、锆化合物、磷酸化合物、铬氧化物等中的1种或2种以上。再者,铬氧化物可以包含任意价数的铬,例如可包含3价铬和/或6价铬。

[0063]

作为硅烷偶联剂,没有特别限定,可以考虑到与层压的树脂的密合性而选择适当的硅烷偶联剂,例如可举出乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ-氨基丙基三甲氧基硅烷、γ-氨基丙基乙氧基硅烷、n-[2-(乙烯基苄基氨基)乙基]-3-氨基丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基甲基二乙氧基硅烷、γ-甲基丙烯酰氧基丙基三乙氧基硅烷、γ-环氧丙氧基丙基三乙氧基硅烷、γ-环氧丙氧基丙基甲基二乙氧基硅烷、γ-环氧丙氧基丙基三甲氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、n-β-(氨基乙基)γ-氨基丙基三甲氧基硅烷、n-β-(氨基乙基)-γ-氨基丙基三乙氧基硅烷、n-β-(氨基乙基)-γ-氨基丙基甲基二甲氧基硅烷、n-苯基-γ-氨基丙基三甲氧基硅烷、γ-巯基丙基三甲氧基硅烷等。上述

硅烷偶联剂可以单独使用,也可以并用2种以上。

[0064]

作为二氧化硅微粒,存在液相二氧化硅、气相二氧化硅这2种,可以使用其中任一种。作为钒化合物,可例示钒酸铵、偏钒酸铵等,但并不限定于此。

[0065]

作为钛化合物,可例示ti烷氧化物、或碱性ti碳酸盐、ti氟化物、含ti有机螯合物、含ti偶联剂(在ti烷氧化物中键合有环氧基、乙烯基、氨基、甲基丙烯酰氧基等有机官能团的化合物)等,但并不限定于此。

[0066]

作为锆化合物,可例示zr烷氧化物、或碱性zr碳酸盐、zr氟化物、含zr有机螯合物等,但并不限定于此。

[0067]

作为磷酸化合物,可例示正磷酸、焦磷酸、多磷酸等,但并不限定于此。

[0068]

在铬氧化物处理的情况下,可以实施电解铬酸盐、树脂铬酸盐等各种铬酸盐处理、或其他无铬酸盐化学转化处理。再者,钢板为已经实施了含铬表面处理的无锡钢板的情况下,与实施了各种铬酸盐处理的金属面同等地,树脂层压体对钢板的密合性、加工密合性、耐电解液性良好。

[0069]

关于作为最外层的下层的化学转化处理皮膜层、即表面使用的化学转化处理皮膜层,为了确保良好的密合性、耐腐蚀性,化学转化处理皮膜层的附着量可以为20mg/m2以上且1000mg/m2以下。如果附着量过少,则有时在钢板表面不够充分地存在化学转化处理皮膜,与树脂层压体的密合性不足。另一方面,如果附着量过多,则化学转化处理皮膜自身有可能发生凝集破坏,而且成本变高。

[0070]

在化学转化处理之前,作为基底处理可以进行除垢处理。作为除垢处理方法,可举出酸洗、喷砂处理、网格喷砂处理等。从增强层压树脂与钢板的化学密合力的观点出发,优选在酸洗、喷砂处理后,并用铬酸盐处理或无铬酸盐处理、触击电镀处理、环氧底漆处理的基底处理。

[0071]

化学转化处理层中,除了上述以外,还可以含有各种防锈剂、颜料、无机化合物、有机化合物。

[0072]

对于化学转化处理层的形成方法没有特别限定,可以没有限定地应用涂布、烧结等公知方法。

[0073]

特别是,容器主体的钢板可以是实施了含有cr、si、zr中的至少一者的处理的表面处理钢板。实施了这些处理的钢板与聚烯烃系树脂层压体的密合性优异,因此优选。

[0074]

树脂层压的钢板是对作为基材的钢板进行树脂层压而成的。容器主体的内表面的树脂层压体由以聚烯烃系树脂为主成分的膜构成。聚烯烃系树脂具有耐电解液性,因此适合作为电池单元壳体的内表面树脂,另外,在与容器盖的卷边接缝部等也可以兼作熔接(热封)用树脂。

[0075]

聚烯烃系树脂是指具有下述(式1)的重复单元的树脂。以该树脂为主成分是指具有(式1)的重复单元的树脂构成50质量%以上。

[0076]-cr1h-cr2r3‑ꢀꢀꢀ

(式1)

[0077]

(式1中,r1、r2各自独立地表示碳原子数为1~12的烷基或氢,r3表示碳原子数为1~12的烷基、芳基或氢)

[0078]

聚烯烃系树脂可以是上述构成单元的均聚物,也可以是2种以上的共聚物。重复单元优选化学键合5个以上。如果小于5个,则有时难以发挥高分子效果(例如柔软性、延展性

等)。

[0079]

如果例示上述重复单元,则可举出将乙烯、丙烯、1-丁烯、1-戊烯、4-甲基-1-戊烯、1-己烯、1-辛烯、1-癸烯、1-十二烯等的末端烯烃加成聚合时出现的重复单元、加成异丁烯时的重复单元等脂肪族烯烃,除了苯乙烯单体以外,还可以举出邻甲基苯乙烯、间甲基苯乙烯、对甲基苯乙烯、邻乙基苯乙烯、间乙基苯乙烯、邻乙基苯乙烯、邻叔丁基苯乙烯、间叔丁基苯乙烯、对叔丁基苯乙烯等烷基化苯乙烯、一氯苯乙烯等卤化苯乙烯、末端甲基苯乙烯等苯乙烯系单体加成聚合物单元等的芳香族烯烃等。

[0080]

如果例示这样的重复单元的均聚物,则可举出作为末端烯烃的均聚物的低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、直链状低密度聚乙烯、交联型聚乙烯、聚丙烯、聚丁烯、聚戊烯、聚己烯、聚辛烯、聚异戊二烯、聚丁二烯等。另外,如果例示上述重复单元的共聚物,则可举出乙烯-丙烯共聚物、乙烯-丁烯共聚物、乙烯-丙烯-己二烯共聚物、乙烯-丙烯-5-亚乙基-2-降冰片烯共聚物等脂肪族聚烯烃、苯乙烯系共聚物等芳香族聚烯烃等,但并不限定于此,只要满足上述重复单元即可。另外,可以是嵌段共聚物,也可以是无规共聚物。另外,这些树脂可以单独或混合2种以上使用。

[0081]

另外,本发明中使用的聚烯烃,只要以上述烯烃单元为主成分即可,作为上述单元的置换体(取代物)的乙烯基单体、极性乙烯基单体、二烯单体也可以作为单体单元或树脂单元共聚。作为共聚组成,相对于上述烯烃单元为50质量%以下,优选为30质量%以下。如果超过50质量%,则有时对腐蚀原因物质的阻隔性等的作为烯烃系树脂的特性会降低。

[0082]

作为上述极性乙烯基单体的例子,可举出丙烯酸、丙烯酸甲酯、丙烯酸乙酯等丙烯酸衍生物、甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸乙酯等甲基丙烯酸衍生物、丙烯腈、马来酸酐、马来酸酐的酰亚胺衍生物、氯乙烯等。

[0083]

从操作性、腐蚀原因物质的阻隔性出发,最优选低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、直链状低密度聚乙烯、交联型聚乙烯、聚丙烯或这些之中2种以上的混合物。

[0084]

作为本发明中使用的树脂层压体,从成本、流通、熔接的容易性等观点出发,更优选以聚乙烯或聚丙烯为主成分的膜。

[0085]

在此,以聚烯烃系树脂为主成分的树脂是指含有50质量%以上聚烯烃系树脂的树脂,除了聚烯烃系树脂的纯树脂以外,还可以以合计小于50质量%的比例含有除聚烯烃系树脂以外的树脂等。另外,为了提高与镀层钢板的密合性,也可以使用酸改性聚烯烃。可以是嵌段共聚物也可以是无规共聚物,另外,聚合的聚烯烃系树脂以外的树脂可以是1种也可以是2种以上,只要成为主成分的聚烯烃系树脂为50质量%以上即可。更优选聚烯烃系树脂为70质量%以上、90质量%以上、甚至是聚烯烃系树脂本身。优选聚合物是与单独使用聚烯烃系树脂时相比使分解温度降低的聚合物。

[0086]

容器盖由金属板构成。金属板可以在不对容器盖的焊接性造成问题的范围内适当选择,例如可以采用镀ni钢板、铝板、不锈钢板、无锡钢(tfs)板等。另外,为了提高耐腐蚀性等性能,金属板可以是与上述的进行了树脂层压的钢板同样的进行了镀敷处理、化学转化处理的金属板。

[0087]

在容器盖的成为外表面的面中,后述的开口部的周围至少2mm的范围没有进行树脂层压。这是为了通过焊接将后述的容器盖的开口部密封。如果在焊接部位及其附近存在树脂层压体,则由于树脂的蒸发等,有可能产生焊接不良。通过在自成为焊接部位的开口部

的周围起至少2mm的范围不存在树脂层压体,可抑制由树脂层压导致的焊接不良。

[0088]

没有进行树脂层压的范围越大,对焊接部位的不良影响越低,因此优选。另外,在容器盖的外表面中没有进行树脂层压的部位可通电,因此能够将该没有进行层压的部位作为电池的电极即正极或负极的端子的至少一部分、和/或将开口部电阻焊时的通电触点来利用。可以根据这些用途等,在容器盖的外表面的适当范围不进行树脂层压。另一方面,树脂层压体有助于耐腐蚀性的提高,因此可以在除了开口部的周围以外的适当范围应用树脂层压体,得到与电池的使用环境等相应的适当的耐腐蚀性。作为适用于容器盖的外表面的树脂层压体,可以使用与上述容器主体的钢板的树脂层压体同样的材料,也可以是以聚烯烃系树脂为主成分的膜。

[0089]

另外,对于开口部的焊接方法没有特别限定,但考虑到在将电解液注入电池单元壳体内之后进行焊接、被焊接的开口部的尺寸等,从作业性、安全性的方面出发,优选电阻焊接。在外表面的至少一部分具有未进行树脂层压的部位、即能够在该未进行层压的部位与成为焊接部位的开口部之间通电的容器盖,适合于电阻焊接。

[0090]

在容器盖的成为内表面的面上可以进行树脂层压。由此,能够与电池的电解液或使用环境等相应地得到适当的耐腐蚀性。另外,在与容器主体的卷边接缝部等也可以兼作熔接(热封)用树脂。作为树脂层压体,可以使用与上述容器主体的钢板的树脂层压体同样的材料,可以是以聚烯烃系树脂为主成分的膜。

[0091]

容器盖具有用于电解液的注入和/或释放因预充放电产生的气体的开口部(注液口)。在电池、特别是大型电池中,在组装电池后从开口部注入电解液,在使电解液浸透到电池容器内部之后进行预充放电,会使制造工序变得简单,因而优选。如果开口部过小,则有时难以注入液体。因此,在开口部为圆形的情况下,开口部的直径的下限可以为0.3mm以上,更优选为0.5mm以上。

[0092]

开口部(注液口)可以在注液和/或预充放电结束后被密封。这是为了防止电解液从开口部泄漏、水分经由开口部从外部侵入等。开口部的密封可以通过焊接、例如电阻焊来进行。在此,如果开口部过大,则用于密封开口部的焊接部变大,有时难以通过焊接进行密封。因此,在开口部为圆形的情况下,开口部的直径的上限可以为10mm以下,优选为5mm以下,更优选为2mm以下。

[0093]

再者,容器盖除了具有上述开口部(注液口)以外,还可以具有正极端子用和/或负极端子用的端子孔。由此,能够获得与电池内部的正极和负极的电连接,在电池外部利用电池能量。

[0094]

图1是具备正极端子用和负极端子用的端子孔的电池单元壳体的示意图。

[0095]

容器盖的金属板以不锈钢板或铝板为基材,容器盖除了具有开口部(注液口)以外,还可以具有负极端子用的端子孔。

[0096]

图2示意性地例示出该形态(方式)。电池内部的负极能够经由负极端子用的端子孔而与外部电连接。另一方面,电池内部的正极能够经由电池盖而与外部电连接。此时,容器盖与正极为等电位,但由于构成容器盖的金属板是不锈钢或铝板,因此金属不会溶解于电解液、特别是锂离子电池等所使用的非水系电解液中。通常的容器盖需要2个端子孔(正极用和负极用),但该方式的容器盖仅具备一个端子孔即可。端子孔可能会成为水分向电池内部的透过路径,因此端子孔越少,越能够抑制水分向电池内部的侵入,抑制电池性能的劣

化,因此优选。

[0097]

容器盖的金属板以不锈钢板或镀ni钢板为基材,容器盖除了具有开口部(注液口)以外,还可以具有正极端子用的端子孔。

[0098]

图3示意性地例示出该形态(方式)。电池内部的正极能够经由正极端子用的端子孔而与外部电连接。另一方面,电池内部的负极能够经由电池盖而与外部电连接。此时,容器盖与负极为等电位,但由于构成容器盖的金属板是不锈钢板或镀ni钢板,因此金属不会溶解于电解液、特别是锂离子电池等所使用的非水系电解液以及ni-mh电池等所使用的水系电解液中。通常的容器盖需要2个端子孔(正极用和负极用),但该方式的容器盖仅具备一个端子孔即可。端子孔可成为水分向电池内部的透过路径,因此端子孔越少,越能够抑制水分向电池内部的侵入,抑制电池性能的劣化,因此优选。

[0099]

如上所述,从对电解液的耐溶解性的观点出发,容器盖可使用的金属材料可以根据无极性、负极连接、正极连接而适当选择。在一个实施方式中,电解液为1m-lipf6的碳酸亚乙酯:碳酸二乙酯=1:1溶液的情况下,无极性的容器盖的金属材料可使用镀ni钢板、不锈钢板、铝板、tfs,负极连接的容器盖可使用镀ni钢板、不锈钢板,正极连接的容器盖可使用不锈钢板、铝板。如果容器盖为无极性,则可以使用镀ni钢板、不锈钢板、铝板、tfs板中的任一者,但由于要开两个孔供正极、负极用,因此其密封需要花费成本。另一方面,如果是负极连接、正极连接,则由于盖兼作一方的端子,因此电极用的孔为一个即可,不需要为其密封花费更多成本。

[0100]

在容器盖只具有正极或负极的任一端子孔的情况下,即容器盖与负极或正极电连接的情况下,优选将容器盖与容器主体的卷边接缝(捻缝)设为向内卷。这是由于如果卷边接缝(捻缝)部向外卷,则会成为电池单元壳体的突出部,与外部发生短路的可能性变高。

[0101]

电池单元壳体是通过焊接或卷边接缝(捻缝)将容器主体与容器盖接合而构成的。在图1~3的示意图中,通过卷边接缝(捻缝)而接合。为了避免材料的浪费,优选将容器主体与容器盖的端部彼此接合。在容器主体和容器盖分别进行了层压树脂的情况下,将树脂层压体彼此熔接(热封),能够提高容器的密闭性。在通过焊接进行接合时,为了不产生焊接不良,可以在将层压树脂除去或蒸发了的基础上,将钢板彼此焊接,也可以采用本发明人另外申请的日本特愿2019-107770号的说明书中记载的方法。

[0102]

电池单元壳体的形状、大小可以根据用途等适当选择。电池单元壳体可以是方形的形状、圆筒形的形状等。再者,方形与圆筒形相比散热性优异,因此容易大型化且经济性优异,装载性也良好,因而优选。关于大型的电池单元壳体,没有特别由规格等规定,可以设为至少一边为120mm以上,进而为148mm以上。

[0103]

根据本发明的另一技术方案,提供一种使用了上述电池单元壳体的电池的制造方法。该制造方法可以包括以下工序。

[0104]

将电池元件插入所述容器主体;

[0105]

通过卷边接缝或焊接而将所述容器主体与所述容器盖接合;

[0106]

从所述开口部注入电解液;

[0107]

通过预充放电,将所述电解液中的水分分解并气化,从所述电池单元壳体释放所述水分;

[0108]

通过在所述开口部焊接金属的盖来进行密封。

[0109]

以下,对各工序进行说明。

[0110]

在将电池元件插入容器主体的工序中,作为容器主体使用上述容器主体,向该容器主体内插入电池元件。电池元件可以是正电极、负电极和隔板的层叠体。

[0111]

接着,通过卷边接缝或焊接将容器主体与容器盖接合。为了避免材料的浪费,优选将容器主体与容器盖的端部彼此接合。在图1~3中示意性地示出通过卷边接缝(捻缝)实现的接合。在容器主体和容器盖分别进行了树脂层压的情况下,将树脂层压体彼此熔接(热封),能够提高容器的密闭性。在通过焊接进行接合时,为了不产生焊接不良,可以在将层压树脂除去或蒸发了的基础上,将钢板彼此焊接,也可以采用本发明人另外申请的日本特愿2019-107770号的说明书中记载的方法。

[0112]

接着,从容器盖的开口部注入电解液。该电解液对于电解质没有特别限定,可例示在有机溶剂等溶剂中溶解有支持盐的电解液、其自身为液体状的离子液体、对该离子液体进一步溶解有支持盐的电解液。作为有机溶剂,可例示通常在锂二次电池的电解液中使用的有机溶剂。例如可以使用碳酸酯类、卤代烃、醚类、酮类、腈类、内酯类、氧戊环(oxolane)化合物等。特别是碳酸丙烯酯、碳酸乙烯酯、1,2-二甲氧基乙烷、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯等以及它们的混合溶剂是合适的。在例举的这些有机溶剂之中,特别是使用选自碳酸酯类和醚类中的一种以上非水溶剂,在支持盐的溶解性、介电常数和粘度、稳定性方面优异,电池的充放电效率也高,因此优选。

[0113]

离子液体只要是通常在锂二次电池的电解液中使用的离子液体,就没有特别限定。例如,作为离子液体的阳离子成分,可举出n-甲基-n-丙基哌啶鎓、二甲基乙基甲氧基铵阳离子等,作为阴离子成分,可举出bf

4-、n(so2cf3)

2-等。

[0114]

另外,作为电解质中使用的支持盐,没有特别限定。例如可举出lipf6、libf4、liasf6、licf3so3、lin(cf3so2)2、lic(cf3so2)3、lisbf6、liscn、liclo4、lialcl4、naclo4、nabf4、nai、它们的衍生物等盐类化合物。其中,从电特性的观点出发,优选使用选自lipf6、libf4、liclo4、liasf6、licf3so3、lin(cf3so2)2、lic(cf3so2)3、lin(fso2)2、lin(cf3so2)(c4f9so2)、licf3so3的衍生物、lin(cf3so2)2的衍生物和lic(cf3so2)3的衍生物中的一种以上盐。

[0115]

接着,通过预充放电,将所述电解液中的水分分解气化,从所述电池单元壳体释放所述水分。如果在电解液中的水分残留的状态下密封电池单元壳体,则之后水分气化,电池单元壳体内部压力升高,导致电池单元壳体的破损,另外,电解液中的水分有可能对电池元件产生不良影响而使电池性能劣化。为了避免这些不良情况,通过预充放电,使电解液的温度上升,将电解液中的水分分解并且气化,通过容器盖的开口部从电池单元壳体释放。

[0116]

然后,即、在通过预充放电从电池单元壳体释放水分之后,在开口部焊接金属的盖,由此密封电池单元壳体。该盖的材质只要是能够焊接的金属就没有特别限定,从焊接性的观点出发,优选与容器盖的材质相同的材料。本实施方式中,通过焊接容器盖的开口部(电解液的注液口),能够进行电池单元壳体的密封。也就是说,由于能够在预充放电后迅速地密封,因此能够显著降低水分侵入电池单元壳体内而产生污染的可能性,能够大大有助于电池性能的提高、维持。

[0117]

以下,对参考发明进行说明。关于参考发明公开的事项,可以在不特别产生矛盾的范围内,组入本发明的一个技术方案中。另外,关于本发明公开的事项,也可以在不特别产

生矛盾的范围内,组入参考发明的一个技术方案。

[0118]

[参考发明的名称]电池单元壳体

[0119]

[技术领域]

[0120]

参考发明涉及由容器主体和容器盖构成的电池单元壳体,特别涉及容器主体和容器盖分别由层压有树脂的钢板构成,并且用于电解液的注入和/或释放因预充放电产生的气体的开口部被由层压有树脂的金属箔构成的开口部密封件密封的电池单元壳体。

[0121]

[背景技术]

[0122]

目前,在锂离子电池这样的以非水电解液为电解液的电池中,大型的电池大多使用方形的容器。通常,方形的容器由盖和容器构成,其材质主要为不锈钢或铝,盖和容器通过激光焊接组装。但是,由于材料价格高、以及激光焊接花费时间导致生产率低,因此期待替换为更廉价的材料,并应用生产率高的盖的组装方法。

[0123]

针对这些,有使用层压了树脂的铝箔,减少铝使用量,从而使容器材料廉价化,以及通过树脂的熔合(以下有时也称为热封)而在短时间内实现密闭化的技术。但是,由这样的层压有树脂的铝箔构成的容器刚性低。因此,在电池因充放电等而膨胀时,密闭部位可能会发生剥离,导致密闭性不稳定,不能承受来自外部的刺入等,因此用途受到限制。

[0124]

另一方面,在镀铬钢板上层压以聚乙烯或聚丙烯为主体的薄膜而形成的层压钢板,作为廉价的容器材料广泛应用于食品、药品等的容器。这样的层压钢板制成的容器,通过选择与内容物相匹配的薄膜,能够抑制各种内容物的劣化而长期保存,并且,能够将容器盖通过卷边接缝而在短时间内组装于容器主体,还能够具有更高的强度。另外,在需要更高的密闭性的情况下,还可以通过焊接将容器盖安装于容器主体。但是至今为止,除了特殊的情况以外,作为电池用容器的材料还没有被广泛使用。其理由可以认为是开口部的密封性所致。

[0125]

在大型电池中,在组装电池之后从开口部注入电解液,并在使电解液浸透到电池容器内部之后进行预充放电。此时,多数情况下将产生的气体释放到容器外之后再将开口部密封。密封大多通过焊接进行,但层压钢板层压有树脂,难以通过焊接堵塞层压钢板的孔。因此,层压钢板至今为止作为电池用容器的材料并没有被广泛使用。

[0126]

[在先技术文献]

[0127]

[专利文献1]日本特开2011-258501号公报

[0128]

[专利文献2]日本特开2012-018866号公报

[0129]

[专利文献3]日本特开2012-094374号公报

[0130]

[参考发明的概要]

[0131]

[参考发明要解决的课题]

[0132]

专利文献1公开了将两个层压钢板贴合而形成的电池单元壳体的制造方法,该方法包括:准备两个层压钢板并使熔接面彼此重叠的工序;以及一边使熔接部的周围弯曲一边对熔接部加热而将熔接部彼此热封的工序。根据该方法,熔接的熔接部之间由于弯曲而不会发生剥离,因此能够提高两个层压钢板彼此的熔接性。但是,专利文献1关于用于注入电解液的开口部没有记载和启示。

[0133]

专利文献2公开了一种电池单元壳体的制造方法和电池单元壳体,其目的在于提高层压钢板彼此的热封强度。该壳体是将具备缩颈部的一对层压钢板的凸缘部重叠而形成

的,各凸缘部具有肋,通过这些肋卡合而进行热封,热封强度提高。但是,专利文献2关于用于注入电解液的开口部没有记载和启示。

[0134]

专利文献3公开了由层压钢板构成的电池的外装材料(容器)以及该外装材料的制造方法。该外装材料中,以从外装材料内部引出接片(正电极和负电极的引出端子)的方式,在外装材料(层压钢板)上预先形成有适合于接片截面形状的台阶加工部。由此,能够避免在外装材料与接片之间产生间隙,能够更切实地确保电池壳体的密封性。但是,专利文献3关于用于注入电解液的开口部没有记载和启示。

[0135]

像这样,关于使用了层压钢板的电池单元壳体进行了各种研究。但是,在实际的电池制造工序中,用于注入电解液并将预充放电时产生的气体排出的开口部是必须的,而对于其密封性尚未进行充分的研究。

[0136]

因此,参考发明的目的在于提供一种电池单元壳体,其能够通过新的结构,利用由层压金属箔构成的开口部密封件来密封由层压钢板构成的容器盖的开口部。

[0137]

[用于解决课题的手段]

[0138]

根据参考发明,提供以下的技术方案。

[0139]

[1]一种电池单元壳体,是通过卷边接缝或焊接而将容器主体与容器盖接合而成的,其特征在于,

[0140]

所述容器主体和所述容器盖分别由层压有树脂的钢板构成,

[0141]

所述容器主体的内表面和所述容器盖的内外表面的树脂由以聚烯烃系树脂为主成分的膜构成,

[0142]

所述容器盖具有用于电解液的注入和/或释放因预充放电产生的气体的开口部,

[0143]

开口部密封件由层压有树脂的金属箔构成,

[0144]

所述开口部密封件的与所述容器盖相接的面的树脂由以聚烯烃系树脂为主成分的膜构成,

[0145]

经由所述开口部密封件的膜与所述容器盖的膜的熔接部,所述开口部密封件固定于所述容器盖,所述开口部被密封。

[0146]

[2]根据[1]所述的电池单元壳体,其特征在于,所述容器主体和所述容器盖中的任一方或两方的钢板,是实施了包含al、cr、ni、sn、zn、zr中的至少一者的镀敷处理和/或包含si、v、ti、zr、p、cr中的至少一者的化学转化处理的表面处理钢板。

[0147]

[3]根据[1]或[2]所述的电池单元壳体,其特征在于,所述开口部的面积为0.19mm2以上且25mm2以下,从所述开口部的端部到所述熔接部的端部的最短距离为5mm以上且15mm以下。

[0148]

[4]根据[1]~[3]中任一项所述的电池单元壳体,其特征在于,所述开口部密封件的除树脂以外的金属箔的厚度为10μm以上且50μm以下。

[0149]

[5]根据[1]~[4]中任一项所述的电池单元壳体,其特征在于,所述熔接部的厚度为5μm以上且60μm以下。

[0150]

[6]根据[1]~[5]中任一项所述的电池单元壳体,其特征在于,所述容器盖除了具有所述开口部以外,还具有正极端子用和负极端子用的端子孔。

[0151]

[发明的效果]

[0152]

根据参考发明,提供一种电池单元壳体,其能够通过由层压金属箔构成的开口部

密封件来密封由层压钢板构成的容器盖的开口部。

[0153]

[附图说明]

[0154]

图4是作为参考发明的一个技术方案的电池单元壳体的示意图。

[0155]

图5是图4的开口部的密封前后的放大示意图。

[0156]

[具体实施方式]

[0157]

图4示出作为参考发明的一个技术方案的电池单元壳体的示意图。电池单元壳体是通过焊接或卷边接缝(捻缝)将容器主体与容器盖接合而构成的。为了避免材料的浪费,优选将容器主体与容器盖的端部彼此接合。

[0158]

所述容器主体和所述容器盖分别由层压有树脂的钢板构成。

[0159]

层压有树脂的钢板中作为基材的钢板,可以在不对镀敷性、焊接性、与树脂层压体的密合性造成问题的范围内适当选择。可以根据电池的电解液或使用环境等选择钢板的种类以得到适当的耐腐蚀性。由于通过钢板的厚度也能够确保耐腐蚀性和容器强度,因此也可以采用性价比好的钢板。作为钢板,除了不锈钢以外,也可以采用纯铁、碳钢、低合金钢、锆、钒、铝、铝铁合金、锌铜合金等。钢板的厚度可以适当选择,例如可以将钢板的厚度设为0.05mm以上,优选为0.1mm以上,可以设为1.2mm以下,优选为1.0mm以下。如果过薄,则有可能无法得到作为电池单元壳体的充分的强度,如果过厚,则加工性降低,并且成本上升。

[0160]

钢板可以是镀层钢板。关于镀层的种类,可以在不影响与树脂层压体的密合性的范围内选择镀层的种类,以得到与电池的电解液或使用环境等相应的适当的耐腐蚀性。例如,镀层可以包含al、cr、ni、sn、zn、zr之中的1种或多种元素。包含这些元素的镀层可通过常规方法获得。在包含多种元素的镀层中,镀层元素可以以合金层、层状、一部分粒状一部分层状之中的一种或多种状态进行镀敷。从与树脂层压体的密合性、耐腐蚀性、获得容易性等观点出发,作为镀层,可以是具有氧化铬层和金属铬层的无锡镀层、具有镍层或镍层和镍-铁合金层的镍镀层、或者具有锡层或锡层和锡-铁合金层的锡镀层。

[0161]

镀敷量可以根据电池的电解液或使用环境等适当选择,以得到适当的耐腐蚀性,可以为5mg/m2~5g/m2的范围。如果为5mg/m2以下,则有时镀层无法附着于整体,导致与树脂层压体的密合性或耐电解液性容易降低。如果为5g/m2以上,则有时在加工时镀层会产生裂纹,成为剥离强度等降低的原因。

[0162]

再者,镀敷有几种镀浴的种类,但不论镀浴如何,都能够体现出性能。另外,镀敷方法除了电镀以外,也可以是喷镀、蒸镀、热浸镀。

[0163]

为了进一步提高树脂层压体对钢板的密合性、加工密合性、耐腐蚀性等特性,可以对钢板进行公知的化学转化处理。对于该情况下的化学转化处理没有特别限定,可以应用公知的处理,也可以是二氧化硅系化学转化处理、铬酸盐系化学转化处理等。例如,可以使用硅烷偶联剂,在无机化学转化处理皮膜层的情况下,可例示选自二氧化硅微粒、钒化合物、钛化合物、锆化合物、磷酸化合物、铬氧化物等中的1种或2种以上。再者,铬氧化物可以包含任意价数的铬,例如可包含3价铬和/或6价铬。

[0164]

作为硅烷偶联剂,没有特别限定,可以考虑到与层压的树脂的密合性而选择适当的硅烷偶联剂,例如可举出乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ-氨基丙基三甲氧基硅烷、γ-氨基丙基乙氧基硅烷、n-[2-(乙烯基苄基氨基)乙基]-3-氨基丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、

γ-甲基丙烯酰氧基丙基甲基二乙氧基硅烷、γ-甲基丙烯酰氧基丙基三乙氧基硅烷、γ-环氧丙氧基丙基三乙氧基硅烷、γ-环氧丙氧基丙基甲基二乙氧基硅烷、γ-环氧丙氧基丙基三甲氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、n-β-(氨基乙基)γ-氨基丙基三甲氧基硅烷、n-β-(氨基乙基)-γ-氨基丙基三乙氧基硅烷、n-β-(氨基乙基)-γ-氨基丙基甲基二甲氧基硅烷、n-苯基-γ-氨基丙基三甲氧基硅烷、γ-巯基丙基三甲氧基硅烷等。上述硅烷偶联剂可以单独使用,也可以并用2种以上。

[0165]

作为二氧化硅微粒,存在液相二氧化硅、气相二氧化硅这2种,可以使用其中任一种。作为钒化合物,可例示钒酸铵、偏钒酸铵等,但并不限定于此。

[0166]

作为钛化合物,可例示ti烷氧化物、或碱性ti碳酸盐、ti氟化物、含ti有机螯合物、含ti偶联剂(在ti烷氧化物中键合有环氧基、乙烯基、氨基、甲基丙烯酰氧基等有机官能团的化合物)等,但并不限定于此。

[0167]

作为锆化合物,可例示zr烷氧化物、或碱性zr碳酸盐、zr氟化物、含zr有机螯合物等,但并不限定于此。

[0168]

作为磷酸化合物,可例示正磷酸、焦磷酸、多磷酸等,但并不限定于此。

[0169]

在铬氧化物处理的情况下,可以实施电解铬酸盐、树脂铬酸盐等各种铬酸盐处理、或其他无铬酸盐化学转化处理。再者,钢板为已经实施了含铬表面处理的无锡钢板的情况下,与实施了各种铬酸盐处理的金属面同等地,树脂对钢板的密合性、加工密合性、耐电解液性良好。

[0170]

关于作为最外层的下层的化学转化处理皮膜层、即表面使用的化学转化处理皮膜层,为了确保良好的密合性、耐腐蚀性,化学转化处理皮膜层的附着量可以为20mg/m2以上且1000mg/m2以下。如果附着量过少,则有时在钢板表面不够充分地存在化学转化处理皮膜,与树脂层压体的密合性不足。另一方面,如果附着量过多,则化学转化处理皮膜自身有可能发生凝集破坏,而且成本变高。

[0171]

在化学转化处理之前,作为基底处理可以进行除垢处理。作为除垢处理方法,可举出酸洗、喷砂处理、网格喷砂处理等。从增强层压树脂与钢板的化学密合力的观点出发,优选在酸洗、喷砂处理后,并用铬酸盐处理或无铬酸盐处理、触击电镀处理、环氧底漆处理的基底处理。

[0172]

化学转化处理层中,除了上述以外,还可以含有各种防锈剂、颜料、无机化合物、有机化合物。

[0173]

对于化学转化处理层的形成方法没有特别限定,可以没有限定地应用涂布、烧结等公知方法。

[0174]

特别是,容器主体和容器盖中的任一方或两方的钢板,可以是实施了含有cr、si、zr中的至少一者的处理的表面处理钢板。实施了这些处理的钢板与聚烯烃系树脂的密合性优异,因此优选。

[0175]

树脂层压的钢板是将作为基材的钢板进行树脂层压而成的。容器主体的内表面和容器盖的内外表面的树脂由以聚烯烃系树脂为主成分的膜构成。聚烯烃系树脂也适合用作熔接(热封)用树脂,另外,由于具有耐电解液性,因此也可以兼作电池单元壳体的内表面树脂。

[0176]

聚烯烃系树脂是指具有下述(式1)的重复单元的树脂。以该树脂为主成分是指具

有(式1)的重复单元的树脂构成50质量%以上。

[0177]-cr1h-cr2r3‑ꢀꢀꢀ

(式1)

[0178]

(式1中,r1、r2各自独立地表示碳原子数为1~12的烷基或氢,r3表示碳原子数为1~12的烷基、芳基或氢)

[0179]

聚烯烃系树脂可以是上述构成单元的均聚物,也可以是2种以上的共聚物。重复单元优选化学键合5个以上。如果小于5个,则有时难以发挥高分子效果(例如柔软性、延展性等)。

[0180]

如果例示上述重复单元,则可举出将乙烯、丙烯、1-丁烯、1-戊烯、4-甲基-1-戊烯、1-己烯、1-辛烯、1-癸烯、1-十二烯等的末端烯烃加成聚合时出现的重复单元、加成异丁烯时的重复单元等脂肪族烯烃,除了苯乙烯单体以外,还可以举出邻甲基苯乙烯、间甲基苯乙烯、对甲基苯乙烯、邻乙基苯乙烯、间乙基苯乙烯、邻乙基苯乙烯、邻叔丁基苯乙烯、间叔丁基苯乙烯、对叔丁基苯乙烯等烷基化苯乙烯、一氯苯乙烯等卤化苯乙烯、末端甲基苯乙烯等苯乙烯系单体加成聚合物单元等的芳香族烯烃等。

[0181]

如果例示这样的重复单元的均聚物,则可举出作为末端烯烃的均聚物的低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、直链状低密度聚乙烯、交联型聚乙烯、聚丙烯、聚丁烯、聚戊烯、聚己烯、聚辛烯、聚异戊二烯、聚丁二烯等。另外,如果例示上述重复单元的共聚物,则可举出乙烯-丙烯共聚物、乙烯-丁烯共聚物、乙烯-丙烯-己二烯共聚物、乙烯-丙烯-5-亚乙基-2-降冰片烯共聚物等脂肪族聚烯烃、苯乙烯系共聚物等芳香族聚烯烃等,但并不限定于此,只要满足上述重复单元即可。另外,可以是嵌段共聚物,也可以是无规共聚物。另外,这些树脂可以单独或混合2种以上使用。

[0182]

另外,参考发明中使用的聚烯烃,只要以上述烯烃单元为主成分即可,作为上述单元的置换体(取代物)的乙烯基单体、极性乙烯基单体、二烯单体也可以作为单体单元或树脂单元共聚。作为共聚组成,相对于上述烯烃单元为50质量%以下,优选为30质量%以下。如果超过50质量%,则有时对腐蚀原因物质的阻隔性等的烯烃系树脂特性会降低。

[0183]

作为上述极性乙烯基单体的例子,可举出丙烯酸、丙烯酸甲酯、丙烯酸乙酯等丙烯酸衍生物、甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸乙酯等甲基丙烯酸衍生物、丙烯腈、马来酸酐、马来酸酐的酰亚胺衍生物、氯乙烯等。

[0184]

从操作性、腐蚀原因物质的阻隔性出发,最优选低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、直链状低密度聚乙烯、交联型聚乙烯、聚丙烯或这些之中2种以上的混合物。

[0185]

作为参考发明中使用的树脂,从成本、流通、熔接的容易性等观点出发,更优选以聚乙烯或聚丙烯为主成分的膜。

[0186]

在此,以聚烯烃系树脂为主成分的树脂是指含有50质量%以上聚烯烃系树脂的树脂,除了聚烯烃系树脂的纯树脂以外,还可以以合计小于50质量%的比例含有除聚烯烃系树脂以外的树脂等。另外,为了提高与镀层钢板的密合性,也可以使用酸改性聚烯烃。可以是嵌段共聚物也可以是无规共聚物,另外,聚合的聚烯烃系树脂以外的树脂可以是1种也可以是2种以上,只要成为主成分的聚烯烃系树脂为50质量%以上即可。更优选聚烯烃系树脂为70质量%以上、90质量%以上、甚至是聚烯烃系树脂本身。优选聚合物是与单独使用聚烯烃系树脂时相比使分解温度降低的聚合物。

[0187]

容器盖具有用于电解液的注入和/或释放因预充放电产生的气体的开口部。在电

池、特别是大型电池中,在组装电池之后从开口部注入电解液,在使电解液浸透到电池容器内部之后进行预充放电,这会使制造工序变得简单,因而优选。如果开口部过小,则有时难以注入液体。如果开口部过大,则用于密封开口部的熔接(热封)部变大,周长变长。即、可透过来自外部的水蒸气的树脂截面积变大,水蒸气等容易经由熔接(热封)部从外部侵入电池内部,发生电池劣化的可能性提高。因此,开口部的面积可以为0.19mm2以上且25mm2以下。在开口部为圆形的情况下,开口部的直径可以为0.5mm以上且5mm以下。

[0188]

再者,容器盖除了具有上述开口部(注液口)以外,还可以具有正极端子用和负极端子用的端子孔。由此,能够获得与电池内部的正极和负极的电连接,在电池外部利用电池能量。

[0189]

容器盖的开口部被开口部密封件密闭(密封)。图5是示意性地表示开口部被开口部密封件密封的前后的图。

[0190]

开口部密封件由层压有树脂的金属箔构成。作为基材的金属箔,可以在不对树脂的密合性造成问题的范围内适当选择,例如可以采用铝箔、不锈钢箔等。另外,为了提高密合性、耐腐蚀性等性能,金属箔可以是与上述的层压有树脂的钢板同样的、进行了镀敷处理、化学转化处理的金属箔。

[0191]

金属箔(不含树脂)的厚度可以为10μm以上且50μm以下。如果过薄,则可能会产生针孔或破裂,无法得到充分的熔接强度,可能无法承受电池内部的内压变化。如果过厚,则有可能在熔接树脂层压体时导热性降低而发生熔接(热封)不良,或者熔接所需的热变大而使电池内部被加热,受到不利影响。

[0192]

层压有树脂的金属箔,是在作为基材的金属箔上层压树脂而成的。开口部密封件的与容器盖相接的面的树脂由以聚烯烃系树脂为主成分的膜构成。作为该以聚烯烃系树脂为主成分的膜,可以使用上述的在层压有树脂的钢板中使用的以聚烯烃系树脂为主成分的膜。

[0193]

再者,开口部密封件的不与容器盖相接的面可以不层压树脂,但从保护金属箔的观点出发,优选进行树脂层压。将该树脂层压,可以使用上述以聚烯烃系树脂为主成分的膜,或者还可以使用耐候性等优异的聚对苯二甲酸乙二醇酯(pet)为主成分的膜。

[0194]

如图5所示,开口部密封件的树脂与构成容器盖的进行了树脂层压的钢板的外表面的树脂熔接(热封),形成熔接部。经由该熔接部,开口部密封件固定于容器盖,开口部被密闭(密封)。通过利用熨斗压力机(iron press)从开口部密封件的上表面一边加热一边按压,开口部密封件的树脂以及与其相接的容器盖的树脂成为熔点以上的温度,能够将两者熔接而形成熔接部。与以往的焊接密封相比,熔接密封的作业负荷大幅降低,因而优选。

[0195]

关于从开口部的端部到熔接部的端部的距离(参照图5的“熔接宽度”),只要能够将开口部密封就没有特别限定。但如果熔接宽度过短,则水蒸气等容易经由熔接(热封)部从外部进入电池内部,发生电池劣化的可能性变高。因此,熔接宽度的下限例如最短可以为3mm以上,更优选为5mm以上。另一方面,如果加长熔接宽度则密封性提高,但当熔接宽度为15mm以上时该密封性大致饱和。另外,如果熔接宽度过长,则熔接(热封)部的周长变长,即、可透过来自外部的水蒸气的树脂截面积变大,水蒸气等容易经由熔接(热封)部从外部侵入电池内部,发生电池劣化的可能性变高。因此,熔接宽度的上限可以为15mm以下,优选为12mm以下。

[0196]

关于熔接部的厚度(参照图5的“熔接厚度”),只要能够将开口部密封就没有特别限定。但如果过薄,则有可能无法得到充分的熔接强度,容易发生剥离,例如可以为5μm以上,更优选为8μm以上。另外,如果过厚,则有可能导致经由熔接部的水蒸气的扩散路径变宽,电池内部的水蒸气量增加,从而使电池劣化,因此例如可以为60μm以下,更优选为36μm以下。

[0197]

在参考发明的一个技术方案中,可以将适当长度的熔接宽度、适当长度的熔接厚度、以及适当长度的开口部直径组合,提高密封性。作为一例,熔接宽度/(熔接厚度

×

开口部直径)可以为0.04以上。通常认为该密合性相关指标越大,密闭性越高,可以优选为0.06以上,进一步优选为0.1以上。对于该密着性相关指标的上限没有特别限定,根据熔接宽度、熔接厚度、开口部直径的范围,可以为6以下,也可以为1以下或0.5以下。

[0198]

如图4的示意图例示的那样,电池单元壳体是通过焊接或卷边接缝(捻缝)将容器主体与容器盖接合而构成的。为了避免材料的浪费,优选将容器主体与容器盖的端部彼此接合。容器主体和容器盖分别由进行了树脂层压的钢板构成,因此能够将树脂彼此熔接(热封),提高容器的密封性。在将层压有树脂的钢板彼此焊接时,为了不产生焊接不良,可以在将树脂除去或蒸发了的基础上将钢板彼此焊接,也可以采用本发明人另外申请的日本特愿2019-107770号的说明书中记载的方法。

[0199]

电池单元壳体的形状、大小,可以根据用途等适当选择。电池单元壳体可以为方形的形状、圆筒形的形状等。再者,方形与圆筒形相比,由于散热性优异,因此容易大型化且经济性优异,装载性也良好,因而优选。关于大型的电池单元壳体,没有特别由规格等规定,可以设为至少一边为120mm以上,进而为148mm以上。

[0200]

[参考实施例]

[0201]

利用以下的参考实施例对参考发明进行说明。但参考发明不应被解释为限定于该参考实施例。

[0202]

在表2所示的条件下,准备容器主体和容器盖,将它们组装制作了电池单元壳体。容器盖具有开口部作为注液口,评价了从开口部(注液口)的注液性。然后,通过开口部密封件将开口部(注液口)密封,对完成的电池单元壳体进行了关于密封部的剥离强度、密封性的评价。评价结果一并示于表2。

[0203]

(注液性)

[0204]

使用注射针,从容器盖的开口部向电池单元壳体内注入了电解液。评分如下所述。作为电解液使用了1m-lipf

6 ec/dec(1/1)。

[0205]

e(excellent):能够用外径为0.8mm的注射针注入

[0206]

vg(very good):能够用外径为0.4mm的注射针注入

[0207]

g(good):能够用外径小于0.4mm的注射针注入

[0208]

p(poor):无法用外径小于0.4mm的注射针注入

[0209]

在使用外径为0.8mm、外径为0.4mm的注射针的情况下,都能够进行注液,特别是外径为0.8mm的情况下,注液能够在短时间内完成,因此设为e。

[0210]

(剥离强度)

[0211]

将电解液(1m-lipf

6 ec/dec)注入到电池单元壳体内后,通过熔接开口部密封件将注液口(容器盖的开口部)密封(密闭)。在气氛温度85℃、相对湿度85%的环境下,将密封

的电池单元壳体的盖朝下保持。从保持开始经过100天后,确认在密封部、即开口部密封件的树脂层压体与容器盖的树脂层压体的熔接部有无剥离,在确认有剥离的情况下,测定该剥离的产生范围(宽度)。评分如下所述。

[0212]

e(excellent):最大的剥离宽度为0.1mm以下

[0213]

vg(very good):最大的剥离宽度大于0.1mm且为0.2mm以下

[0214]

g(good):最大的剥离宽度大于0.2mm且为0.5mm以下

[0215]

p(poor):最大的剥离宽度大于0.5mm

[0216]

(密封性)

[0217]

在剥离强度的评价之后,从注液口(开口部)取下开口部密封件,回收电池单元壳体内部的电解液,通过化学分析测定了电解液中的氢氟酸浓度。认为氢氟酸是由侵入到电池单元壳体内的水分生成的,侵入的水分量越多,氢氟酸浓度越高,评分如下所述。

[0218]

e(excellent):氢氟酸浓度为10ppm以下

[0219]

vg(very good):氢氟酸浓度大于10ppm且为15ppm以下

[0220]

g(good):氢氟酸浓度大于15ppm且为20ppm以下

[0221]

p(poor):氢氟酸浓度大于20ppm

[0222]

no.14中,开口部密封件的树脂层压体(密封材料)过厚为100μm,无法通过开口部密封件将开口部密封。在其他的例子中,能够通过由层压金属箔构成的开口部密封件将由层压钢板构成的容器盖的开口部密封,得到了电池单元壳体。

[0223]

第1表

[0224]

表2条件和评价结果(1/3)

[0225][0226]

ni-si:在ni镀层上进行硅烷偶联剂处理

[0227]

sn-cr:在sn镀层上进行铬酸盐处理

[0228]

ni-zr:在ni镀层上进行zr处理

[0229]

pp:聚丙烯

[0230]

pe:聚乙烯

[0231]

pet:聚对苯二甲酸乙二醇酯

[0232]

第2表

[0233]

表2条件和评价结果(2/3)

[0234]

[0235]

第3表

[0236]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

___________

[0237]

表2条件和评价结果(3/3)

[0238][0239]

pp:聚丙烯

[0240]

pe:聚乙烯

[0241]

pet:聚对苯二甲酸乙二醇酯

[0242]

[附图标记说明]

[0243]1······

容器主体

[0244]2······

容器盖

[0245]3······

密封部

[0246]4······

接合部

[0247]5······

开口部密封件

[0248]

51

······

金属箔

[0249]

52、53

···

树脂

[0250]6······

开口部(注液口)周边

[0251]

61

······

钢板

[0252]

62、63

···

树脂

[0253]7······

开口部(注液口)直径

[0254]8······

熔接宽度

[0255]9······

熔接厚度

[0256]

实施例

[0257]

利用以下的实施例对本发明进行说明。但本发明不应被解释为限定于该实施例。

[0258]

在表1所示的条件下,准备容器主体和容器盖,将它们组装而制作了电池单元壳体。容器盖具有开口部作为注液口,评价了能否通过焊接将开口部(注液口)密封、即焊接性,进而对密封部(焊接部)的密封性也进行了评价。另外,对于容器盖的耐溶解性(耐电解液性)也进行了评价。评价结果一并示于表1。

[0259]

(焊接性)

[0260]

通过电阻焊接将容器盖的开口部(注液口)密封。将通过焊接能够密封的情况设为“可”,将无法密封的设为“不可”。

[0261]

no.4中,在容器盖的外表面层压有聚丙烯膜,聚丙烯因焊接热而蒸发,产生焊接不良,无法密封,评价为“不可”。

[0262]

除了no.4以外,都能够通过焊接密封,评价为“可”。

[0263]

此后的试验中,如下所述制作电池,评价了密封性和耐溶解性。

[0264]

(a)正极板

[0265]

作为正极活性物质使用了钴酸锂。将其与乙炔黑和聚偏二氟乙烯(pvdf)以质量比计为10:10:1混合后,作为水性分散体涂布在al箔上并干燥。将其压延成预定厚度,切成预定的大小,作为正极板。

[0266]

(b)负极板

[0267]

作为负极活性物质使用了非晶质碳。将其与作为导电材料的乙炔黑干式混合,进而将溶解有聚偏二氟乙烯的n-甲基-2-吡咯烷酮(nmp)均匀地分散于混合物中,制作以质量比计为碳:乙炔黑:pvdf=88:5:7的糊剂。将其涂布在cu箔上并干燥后,压延成预定厚度,切成预定大小,作为负极板。

[0268]

(c)隔膜和电解液

[0269]

作为隔膜使用了聚乙烯微多孔膜。

[0270]

作为电解液使用了在将碳酸乙烯酯:碳酸二乙酯以体积比计为1:1混合而成的混合物中添加了1mol/l六氟磷酸锂的溶液(1m-lipf

6 ec/dec(1/1))。

[0271]

电池

[0272]

将在正极板与负极板之间夹着隔膜卷绕而成的电极组压成进入电池单元壳体的形状,正极板与al引线焊接,负极板与ni引线焊接。

[0273]

如图1所示,在盖上具备正极端子用和负极端子用的端子孔的电池单元壳体中,将al接片与正极端子焊接,将ni引线与负极端子焊接。

[0274]

如图2所示,在盖上仅具有负极端子用的端子孔,盖与正极成为相同电位,将al接片与盖焊接,将ni接片与负极端子焊接。

[0275]

如图3所示,在盖上仅具有正极端子用的端子孔,盖与负极成为相同电位,将al接片与正极端子焊接,将ni接片与盖焊接。

[0276]

在将盖卷边接缝后,通过熔接或焊接将树脂固定于容器。

[0277]

在露点为﹣67℃的气氛中使电池内干燥,除去了水分。在该气氛中注入上述电解液。在该气氛中将电池以3.6v充电。通过该处理将电池内残留的水分电解除去。然后,在该气氛中将与容器盖相同种类的金属作为开口部的盖(密封材料)进行焊接后,取出到通常的大气气氛中。

[0278]

试验条件

[0279]

(密封性)

[0280]

在气氛温度85℃、相对湿度85%的环境下,将密封的电池单元壳体的盖朝下保持。从保持开始经过100天后,回收电池单元壳体内部的电解液。

[0281]

对回收的电解液进行化学分析,测定电解液中的氢氟酸浓度。认为氢氟酸是由于侵入到电池单元壳体内的水分而生成的,侵入的水分量越多,氢氟酸越高,评分如下所述。

[0282]

vg(very good):氢氟酸浓度为5ppm以下

[0283]

g(good):氢氟酸浓度大于5ppm且为10ppm以下

[0284]

p(poor):氢氟酸浓度大于10ppm

[0285]

除了不可焊接的no.4以外,在所有的例子中都确认了良好的密封性(g或vg)。特别是在对容器主体与容器盖的组装处(接合部)实施了热封的例子(no.12)以及组装处(接合部)采用焊接的例子(no.18)中,确认了更良好的密封性(vg)。

[0286]

(耐溶解性)

[0287]

在密封性的评价之后,对回收的电解液进行化学分析,测定了电解液中的金属离子浓度。认为金属离子是从构成容器主体的钢板和/或构成容器盖的金属板溶出到电解液中的,评分如下所述。

[0288]

vg(very good):金属离子浓度为10ppm以下

[0289]

g(good):金属离子浓度大于10ppm且为20ppm以下

[0290]

p(poor):金属离子浓度大于20ppm

[0291]

在任一例子中,金属离子浓度都低(vg或g),确认了良好的耐腐蚀性。

[0292]

另外,对于将容器盖的金属板设为铝板,在容器盖上具有正极端子用的端子孔,将容器盖与负极电连接的电池单元壳体,评价了耐腐蚀性,确认了电解液中的金属离子浓度

大于20ppm。

[0293]

另外,对于将容器盖的金属板设为镀ni钢板,在容器盖上具有负极端子用的端子孔,将容器盖与正极电连接的电池单元壳体,评价了耐腐蚀性,确认了电解液中的金属离子浓度大于20ppm。

[0294][0295]

附图标记说明

[0296]1······

容器

[0297]2······

盖

[0298]3······

密封材料

[0299]4······

注液口

[0300]5······

绝缘密封件

[0301]

61

······

正极

[0302]

62

······

正极集电体

[0303]

63

······

正极接片

[0304]

64

······

正极端子

[0305]

71

······

负极

[0306]

72

······

负极集电体

[0307]

73

······

负极接片

[0308]

74

······

负极端子

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。