1.本发明涉及新能源发电技术领域,更具体地,涉及一种用于提升太阳能电池填充因子的制备方法及系统。

背景技术:

2.随着气候的变化和温室效应的影响,越来越多行业开始要求采用新能源供电,光伏作为新能源中的一种,是未来进行研究的一个重要方向,也是未来推进新能源行业发展的关键。光伏发电过程中,太阳能电池又是其中最关键的设备,它的主要作用是将光能向电能进行转化,目前正在被广泛的研究。其中,异质结电池是一种以n型硅片为衬底,在正面沉积n型非晶硅薄膜,背面沉积p型非晶硅薄膜,由于其不同的带隙宽度相结合形成异质结。为了提高其光电转换效率,在沉积薄膜之前需要对硅片进行制绒清洗,使硅片表面形成一种金字塔状的陷光结构,减少硅片。

3.在异质结太阳电池中,制备工艺流程简单,需要四道工序,需对各工序工艺流程要求极为严格,控制项多样,制绒清洗工序需要保证硅片表面洁净度,制备低反射率金字塔绒面,保证良好的陷光效果,同时要求硅片无金属颗粒、有机物等杂质残留,使其在下一工序有良好的钝化及沉积效果,在制绒后需要在硅片正背面分别沉积掺杂非晶硅形成pn结,其次在掺杂非晶硅两侧依次沉积透明导电薄膜,然后在透明导电薄膜两侧印刷金属栅线电极,制备高效的异质结电池。异质结电池本身为对称结构,是一种天然双面电池,低的温度系数及无光衰使其能保持良好的发。

技术实现要素:

4.鉴于上述问题,本发明提出了一种用于提升太阳能电池填充因子的制备方法及系统,通过自动控制制绒清洗浓度、时间、工艺方法,使绒面结构更均匀,达到更优的非晶硅沉积效果,提升浆料填充效果,降低栅线接触硅衬底时的串联电阻,提高电池的填充因子,提高异质结电池转换效率。

5.根据本发明实施例第一方面,提供一种用于提升太阳能电池填充因子的制备方法。

6.在一个或多个实施例中,优选地,所述一种用于提升太阳能电池填充因子的制备方法包括:

7.加入氢氧化钾、双氧水、去离子水生产第一溶液,对硅片进行冲洗,获得第二冲洗后硅片;

8.加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液,冲洗所述第二冲洗后硅片,获得第四冲洗后硅片;

9.将所述第四冲洗后硅片利用所述第一溶液进行冲洗,获得第六冲洗后硅片;

10.将所述第六冲洗后硅片放入第三溶液,获得第八冲洗后硅片;

11.将所述第八冲洗后硅片放入第四溶液,获得第十冲洗后硅片;

12.将所述第十冲洗后硅片放入第五溶液,获得第十二冲洗后硅片;

13.将所述第十二冲洗后硅片放入第六溶液,获得第十四冲洗后硅片;

14.对所述第十四冲洗后硅片利用第四溶液冲洗1-2分钟,生成第十六冲洗后硅片,依次进行沉积非晶硅薄膜和磁控沉积透明导电薄膜,制备成品电池片。

15.在一个或多个实施例中,优选地,所述加入氢氧化钾、双氧水、去离子水生产第一溶液,对硅片进行冲洗,获得第二冲洗后硅片,具体包括:

16.加入氢氧化钾、双氧水、去离子水生产第一溶液;

17.利用所述第一溶液对所述硅片表面进行冲洗,冲洗4-8分钟,获得第一冲洗后硅片;

18.对所述第一冲洗后硅片用去离子水冲洗2-3分钟,生成第二冲洗后硅片。

19.在一个或多个实施例中,优选地,所述加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液,冲洗所述第二冲洗后硅片,获得第四冲洗后硅片,具体包括:

20.加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液;

21.在所述第二溶液放入所述第二冲洗后硅片,10-15分钟后,生成第三冲洗后硅片;

22.对所述第三冲洗后硅片用去离子水冲洗2-3分钟,生成所述第四冲洗后硅片;

23.其中,在进行冲洗所述第二冲洗后硅片过程中,温度保持80-82摄氏度,氢氧化钾浓度在4-6%之间,制绒添加剂浓度为0.5-0.8%之间。

24.在一个或多个实施例中,优选地,所述将所述第四冲洗后硅片利用所述第一溶液进行冲洗,获得第六冲洗后硅片,具体包括:

25.将所述第四冲洗后硅片利用所述第一溶液进行冲洗3-5分钟,获得第五冲洗后硅片;

26.对所述第五冲洗后硅片用去离子水冲洗2-3分钟,生成所述第六冲洗后硅片。

27.在一个或多个实施例中,优选地,所述将所述第六冲洗后硅片放入第三溶液,获得第八冲洗后硅片,具体包括:

28.将盐酸、双氧水、去离子水均匀混合作为所述第三溶液;

29.在所述第三溶液内放置所述第六冲洗后硅片3-5分钟,获得第七冲洗后硅片;

30.对所述第七冲洗后硅片用去离子水冲洗2-3分钟,生成所述第八冲洗后硅片。

31.在一个或多个实施例中,优选地,所述将所述第八冲洗后硅片放入第四溶液,获得第十冲洗后硅片,具体包括:

32.将氢氟酸和去离子水均匀混合作为第四溶液;

33.在所述第四溶液中放入所述第八冲洗后硅片1-2分钟,获得第九冲洗硅片;

34.对所述第九冲洗硅片用去离子水冲洗2-3分钟,生成所述第十冲洗后硅片。

35.在一个或多个实施例中,优选地,所述将所述第十冲洗后硅片放入第五溶液,获得第十二冲洗后硅片,具体包括:

36.在去离子水温度升高为80-82℃时加入氢氧化钾、制绒添加剂,氢氧化钾浓度在2-3%之间,制绒添加剂浓度在0.3-0.5%之间,获得第五溶液;

37.在所述第五溶液中加入所述第十冲洗后硅片6-8分钟,获得第十一冲洗后硅片;

38.将所述第十一冲洗后硅片用去离子水冲洗2-3分钟,生成所述第十二冲洗后硅片。

39.在一个或多个实施例中,优选地,所述将所述第十二冲洗后硅片放入第六溶液,获得第十四冲洗后硅片,具体包括:

40.将氢氟酸和硝酸均匀混合作为第六溶液;

41.在所述第六溶液中加入所述第十二冲洗后硅片1-2分钟,获得第十三冲洗后硅片;

42.对所述第十三冲洗后硅片用去离子水冲洗2-3分钟,生成所述第十四冲洗后硅片。

43.在一个或多个实施例中,优选地,所述对所述第十四冲洗后硅片利用第四溶液冲洗1-2分钟,生成第十六冲洗后硅片,依次进行沉积非晶硅薄膜和磁控沉积透明导电薄膜,制备成品电池片,具体包括:

44.在所述第四溶液中放入所述第十四冲洗后硅片1-2分钟,获得第十五冲洗后硅片;

45.对所述第十五冲洗后硅片用去离子水冲洗2-3分钟,生成所述第十六冲洗后硅片;

46.对所述第十六冲洗后硅片进行干燥后,正背面分别沉积非晶硅薄膜,生成第一硅片;

47.对所述第一硅片的两侧分别进行磁控溅射沉积透明导电薄膜,生成第二硅片;

48.对所述第二硅片利用丝网印刷金属栅线,制备成品电池片。

49.根据本发明实施例第二方面,提供一种用于提升太阳能电池填充因子的制备系统。

50.在一个或多个实施例中,优选地,所述一种用于提升太阳能电池填充因子的制备系统包括:

51.第一冲洗模块,用于加入氢氧化钾、双氧水、去离子水生产第一溶液,对硅片进行冲洗,获得第二冲洗后硅片;

52.第一反应模块,用于加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液,冲洗所述第二冲洗后硅片,获得第四冲洗后硅片;

53.第二冲洗模块,用于将所述第四冲洗后硅片利用所述第一溶液进行冲洗,获得第六冲洗后硅片;

54.第三反应模块,用于将所述第六冲洗后硅片放入第三溶液,获得第八冲洗后硅片;

55.第四反应模块,用于将所述第八冲洗后硅片放入第四溶液,获得第十冲洗后硅片;

56.第五反应模块,用于将所述第十冲洗后硅片放入第五溶液,获得第十二冲洗后硅片;

57.第二反应模块,用于将所述第十二冲洗后硅片放入第六溶液,获得第十四冲洗后硅片;

58.电池制备模块,用于对所述第十四冲洗后硅片利用第四溶液冲洗1-2分钟,生成第十六冲洗后硅片,依次进行沉积非晶硅薄膜和磁控沉积透明导电薄膜,制备成品电池片。

59.本发明的实施例提供的技术方案可以包括以下有益效果:

60.1)本发明实施例通过自动的清洗和反应操作,实现对于电池片的高效生产。

61.2)本发明实施例通过对于表面的二次腐蚀结合自动的反应时间和浓度的控制,实现对于表面的完整性控制,优化非晶硅沉积效果。

62.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

63.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

64.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

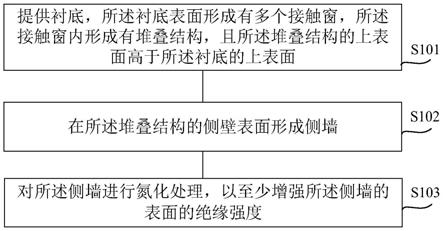

65.图1是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法的流程图。

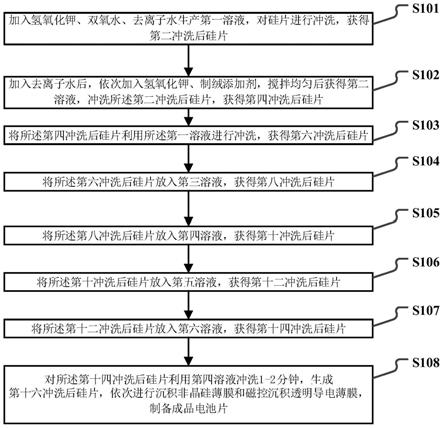

66.图2是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的加入氢氧化钾、双氧水、去离子水生产第一溶液,对硅片进行冲洗,获得第二冲洗后硅片的流程图。

67.图3是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液,冲洗所述第二冲洗后硅片,获得第四冲洗后硅片的流程图。

68.图4是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第四冲洗后硅片利用所述第一溶液进行冲洗,获得第六冲洗后硅片的流程图。

69.图5是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第六冲洗后硅片放入第三溶液,获得第八冲洗后硅片的流程图。

70.图6是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第八冲洗后硅片放入第四溶液,获得第十冲洗后硅片的流程图。

71.图7是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第十冲洗后硅片放入第五溶液,获得第十二冲洗后硅片的流程图。

72.图8是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第十二冲洗后硅片放入第六溶液,获得第十四冲洗后硅片的流程图。

73.图9是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的对所述第十四冲洗后硅片利用第四溶液冲洗1-2分钟,生成第十六冲洗后硅片,依次进行沉积非晶硅薄膜和磁控沉积透明导电薄膜,制备成品电池片的流程图。

74.图10是本发明一个实施例的一种用于提升太阳能电池填充因子的制备系统的结构图。

具体实施方式

75.在本发明的说明书和权利要求书及上述附图中的描述的一些流程中,包含了按照特定顺序出现的多个操作,但是应该清楚了解,这些操作可以不按照其在本文中出现的顺序来执行或并行执行,操作的序号如101、102等,仅仅是用于区分开各个不同的操作,序号本身不代表任何的执行顺序。另外,这些流程可以包括更多或更少的操作,并且这些操作可以按顺序执行或并行执行。需要说明的是,本文中的“第一”、“第二”等描述,是用于区分不同的消息、设备、模块等,不代表先后顺序,也不限定“第一”和“第二”是不同的类型。

76.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

77.随着气候的变化和温室效应的影响,越来越多行业开始要求采用新能源供电,光伏作为新能源中的一种,是未来进行研究的一个重要方向,也是未来推进新能源行业发展的关键。光伏发电过程中,太阳能电池又是其中最关键的设备,它的主要作用是将光能向电能进行转化,目前正在被广泛的研究。其中,异质结电池是一种以n型硅片为衬底,在正面沉积n型非晶硅薄膜,背面沉积p型非晶硅薄膜,由于其不同的带隙宽度相结合形成异质结。为了提高其光电转换效率,在沉积薄膜之前需要对硅片进行制绒清洗,使硅片表面形成一种金字塔状的陷光结构,减少硅片。

78.在异质结太阳电池中,制备工艺流程简单,需要四道工序,需对各工序工艺流程要求极为严格,控制项多样,制绒清洗工序需要保证硅片表面洁净度,制备低反射率金字塔绒面,保证良好的陷光效果,同时要求硅片无金属颗粒、有机物等杂质残留,使其在下一工序有良好的钝化及沉积效果,在制绒后需要在硅片正背面分别沉积掺杂非晶硅形成pn结,其次在掺杂非晶硅两侧依次沉积透明导电薄膜,然后在透明导电薄膜两侧印刷金属栅线电极,制备高效的异质结电池。异质结电池本身为对称结构,是一种天然双面电池,低的温度系数及无光衰使其能保持良好的发。

79.本发明实施例中,提供了一种用于提升太阳能电池填充因子的制备方法及系统。该方案通过自动控制制绒清洗浓度、时间、工艺方法,使绒面结构更均匀,达到更优的非晶硅沉积效果,提升浆料填充效果,降低栅线接触硅衬底时的串联电阻,提高电池的填充因子,提高异质结电池转换效率。

80.根据本发明实施例第一方面,提供一种用于提升太阳能电池填充因子的制备方法。

81.图1是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法的流程图。

82.在一个或多个实施例中,优选地,所述一种用于提升太阳能电池填充因子的制备方法包括:

83.s101、加入氢氧化钾、双氧水、去离子水生产第一溶液,对硅片进行冲洗,获得第二冲洗后硅片;

84.s102、加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液,冲洗所述第二冲洗后硅片,获得第四冲洗后硅片;

85.s103、将所述第四冲洗后硅片利用所述第一溶液进行冲洗,获得第六冲洗后硅片;

86.s104、将所述第六冲洗后硅片放入第三溶液,获得第八冲洗后硅片;

87.s105、将所述第八冲洗后硅片放入第四溶液,获得第十冲洗后硅片;

88.s106、将所述第十冲洗后硅片放入第五溶液,获得第十二冲洗后硅片;

89.s107、将所述第十二冲洗后硅片放入第六溶液,获得第十四冲洗后硅片;

90.s108、对所述第十四冲洗后硅片利用第四溶液冲洗1-2分钟,生成第十六冲洗后硅片,依次进行沉积非晶硅薄膜和磁控沉积透明导电薄膜,制备成品电池片。

91.在本发明实施例中,制绒清洗处理工艺,通过提升绒面金字塔的均匀性及平整度,

可以有效的提升非晶硅沉积效果,提高浆料接触效果,降低接触串联电阻,提高电池片转换效率。

92.图2是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的加入氢氧化钾、双氧水、去离子水生产第一溶液,对硅片进行冲洗,获得第二冲洗后硅片的流程图。

93.如图2所示,在一个或多个实施例中,优选地,所述加入氢氧化钾、双氧水、去离子水生产第一溶液,对硅片进行冲洗,获得第二冲洗后硅片,具体包括:

94.s201、加入氢氧化钾、双氧水、去离子水生产第一溶液;

95.s202、利用所述第一溶液对所述硅片表面进行冲洗,冲洗4-8分钟,获得第一冲洗后硅片;

96.s203、对所述第一冲洗后硅片用去离子水冲洗2-3分钟,生成第二冲洗后硅片。

97.在本发明实施例中,主要进行清洗硅片表面,在容器内加入氢氧化钾、双氧水、去离子水,去除单晶硅片表面的杂质离子、有机物及一部分损伤层,反应4-8min后取出,用去离子水冲洗2-3min,去除表面杂质及残留化学液。

98.图3是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液,冲洗所述第二冲洗后硅片,获得第四冲洗后硅片的流程图。

99.如图3所示,在一个或多个实施例中,优选地,所述加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液,冲洗所述第二冲洗后硅片,获得第四冲洗后硅片,具体包括:

100.s301、加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液;

101.s302、在所述第二溶液放入所述第二冲洗后硅片,10-15分钟后,生成第三冲洗后硅片;

102.s303、对所述第三冲洗后硅片用去离子水冲洗2-3分钟,生成所述第四冲洗后硅片;

103.其中,在进行冲洗所述第二冲洗后硅片过程中,温度保持80-82摄氏度,氢氧化钾浓度在4-6%之间,制绒添加剂浓度为0.5-0.8%之间。

104.在本发明实施例中,在容器中加入去离子水中,依次加入氢氧化钾、制绒添加剂,搅拌均匀后将所述第二冲洗后硅片放入,反应10-15min,制绒后取出放入去离子水中清洗,去除表面杂质及残留化学液。在制绒过程中,温度保持在80-82℃,去离子水达到设定温度后逐步加入氢氧化钾、制绒添加剂,氢氧化钾浓度在4-6%之间,制绒添加剂浓度0.5-0.8%之间。

105.图4是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第四冲洗后硅片利用所述第一溶液进行冲洗,获得第六冲洗后硅片的流程图。

106.如图4所示,在一个或多个实施例中,优选地,所述将所述第四冲洗后硅片利用所述第一溶液进行冲洗,获得第六冲洗后硅片,具体包括:

107.s401、将所述第四冲洗后硅片利用所述第一溶液进行冲洗3-5分钟,获得第五冲洗后硅片;

108.s402、对所述第五冲洗后硅片用去离子水冲洗2-3分钟,生成所述第六冲洗后硅片。

109.在本发明实施例中,再次放入所述第一溶液中清洗3-5min,去除之前未完全清洗掉的杂质离子及的残留液,取出后放入去离子水冲洗表面2-3min,去除表面残留化学液。

110.图5是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第六冲洗后硅片放入第三溶液,获得第八冲洗后硅片的流程图。

111.如图5所示,在一个或多个实施例中,优选地,所述将所述第六冲洗后硅片放入第三溶液,获得第八冲洗后硅片,具体包括:

112.s501、将盐酸、双氧水、去离子水均匀混合作为所述第三溶液;

113.s502、在所述第三溶液内放置所述第六冲洗后硅片3-5分钟,获得第七冲洗后硅片;

114.s503、对所述第七冲洗后硅片用去离子水冲洗2-3分钟,生成所述第八冲洗后硅片。

115.在本发明实施例中,将所述第六冲洗后硅片放入混合均匀的盐酸、双氧水、去离子水混合液中反应3-5min,去除碱金属离子及前段清洗步骤中残留的碱液,反应完成后放入去离子水中冲洗2-3min,去除表面杂质及残留化学液。

116.图6是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第八冲洗后硅片放入第四溶液,获得第十冲洗后硅片的流程图。

117.如图6所示,在一个或多个实施例中,优选地,所述将所述第八冲洗后硅片放入第四溶液,获得第十冲洗后硅片,具体包括:

118.s601、将氢氟酸和去离子水均匀混合作为第四溶液;

119.s602、在所述第四溶液中放入所述第八冲洗后硅片1-2分钟,获得第九冲洗硅片;

120.s603、对所述第九冲洗硅片用去离子水冲洗2-3分钟,生成所述第十冲洗后硅片。

121.在本发明实施例中,将所述第八冲洗后硅片放入混合均匀的氢氟酸、去离子水混合液中反应1-2min,去除硅片表面的氧化物,使表面形成si-h键,取出后放入去离子水中冲洗表面2-3min。

122.图7是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第十冲洗后硅片放入第五溶液,获得第十二冲洗后硅片的流程图。

123.如图7所示,在一个或多个实施例中,优选地,所述将所述第十冲洗后硅片放入第五溶液,获得第十二冲洗后硅片,具体包括:

124.s701、在去离子水温度升高为80-82℃时加入氢氧化钾、制绒添加剂,氢氧化钾浓度在2-3%之间,制绒添加剂浓度在0.3-0.5%之间,获得第五溶液;

125.s702、在所述第五溶液中加入所述第十冲洗后硅片6-8分钟,获得第十一冲洗后硅片;

126.s703、将所述第十一冲洗后硅片用去离子水冲洗2-3分钟,生成所述第十二冲洗后硅片。

127.在本发明实施例中,在容器加入去离子水,温度保持在80-82℃,依次加入氢氧化钾、制绒添加剂,混合均匀后放入步骤6清洗后的硅片,反应6-8min,取出后去离子水冲洗2-3min,去除表面残留化学液;在第五溶液中需要注意在去离子水温度升高为80-82℃时加入

氢氧化钾、制绒添加剂,氢氧化钾浓度在2-3%之间,制绒添加剂浓度在0.3-0.5%之间。

128.图8是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的将所述第十二冲洗后硅片放入第六溶液,获得第十四冲洗后硅片的流程图。

129.如图8所示,在一个或多个实施例中,优选地,所述将所述第十二冲洗后硅片放入第六溶液,获得第十四冲洗后硅片,具体包括:

130.s801、将氢氟酸和硝酸均匀混合作为第六溶液;

131.s802、在所述第六溶液中加入所述第十二冲洗后硅片1-2分钟,获得第十三冲洗后硅片;

132.s803、对所述第十三冲洗后硅片用去离子水冲洗2-3分钟,生成所述第十四冲洗后硅片。

133.在本发明实施例中,再次制绒后的硅片放入氢氟酸、硝酸的混合液中反应1-2min,处理金字塔表面,达到圆化的目的,取出后去离子水冲洗2-3min,去除表面残留化学液。

134.图9是本发明一个实施例的一种用于提升太阳能电池填充因子的制备方法中的对所述第十四冲洗后硅片利用第四溶液冲洗1-2分钟,生成第十六冲洗后硅片,依次进行沉积非晶硅薄膜和磁控沉积透明导电薄膜,制备成品电池片的流程图。

135.如图9所示,在一个或多个实施例中,优选地,所述对所述第十四冲洗后硅片利用第四溶液冲洗1-2分钟,生成第十六冲洗后硅片,依次进行沉积非晶硅薄膜和磁控沉积透明导电薄膜,制备成品电池片,具体包括:

136.s901、在所述第四溶液中放入所述第十四冲洗后硅片1-2分钟,获得第十五冲洗后硅片;

137.s902、对所述第十五冲洗后硅片用去离子水冲洗2-3分钟,生成所述第十六冲洗后硅片;

138.s903、对所述第十六冲洗后硅片进行干燥后,正背面分别沉积非晶硅薄膜,生成第一硅片;

139.s904、对所述第一硅片的两侧分别进行磁控溅射沉积透明导电薄膜,生成第二硅片;

140.s905、对所述第二硅片利用丝网印刷金属栅线,制备成品电池片。

141.在本发明实施例中,将所述第十四冲洗后硅片放入混合均匀的氢氟酸、去离子水混合液中反应1-2min,去除硅片表面的氧化物,取出后去离子水冲洗2-3min,去除表面残留化学液。进一步,对硅片进行干燥,后续正背面分别沉积非晶硅薄膜,两侧再分别进行磁控溅射沉积透明导电薄膜,之后丝网印刷金属栅线,制备成品电池片。

142.根据本发明实施例第二方面,提供一种用于提升太阳能电池填充因子的制备系统。

143.图10是本发明一个实施例的一种用于提升太阳能电池填充因子的制备系统的结构图。

144.在一个或多个实施例中,优选地,所述一种用于提升太阳能电池填充因子的制备系统包括:

145.第一冲洗模块1001,用于加入氢氧化钾、双氧水、去离子水生产第一溶液,对硅片进行冲洗,获得第二冲洗后硅片;

146.第一反应模块1002,用于加入去离子水后,依次加入氢氧化钾、制绒添加剂,搅拌均匀后获得第二溶液,冲洗所述第二冲洗后硅片,获得第四冲洗后硅片;

147.第二冲洗模块1003,用于将所述第四冲洗后硅片利用所述第一溶液进行冲洗,获得第六冲洗后硅片;

148.第三反应模块1004,用于将所述第六冲洗后硅片放入第三溶液,获得第八冲洗后硅片;

149.第四反应模块1005,用于将所述第八冲洗后硅片放入第四溶液,获得第十冲洗后硅片;

150.第五反应模块1006,用于将所述第十冲洗后硅片放入第五溶液,获得第十二冲洗后硅片;

151.第二反应模块1007,用于将所述第十二冲洗后硅片放入第六溶液,获得第十四冲洗后硅片;

152.电池制备模块1008,用于对所述第十四冲洗后硅片利用第四溶液冲洗1-2分钟,生成第十六冲洗后硅片,依次进行沉积非晶硅薄膜和磁控沉积透明导电薄膜,制备成品电池片。

153.本发明的实施例提供的技术方案可以包括以下有益效果:

154.1)本发明实施例通过自动的清洗和反应操作,实现对于电池片的高效生产。

155.2)本发明实施例通过对于表面的二次腐蚀结合自动的反应时间和浓度的控制,实现对于表面的完整性控制,优化非晶硅沉积效果。

156.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器和光学存储器等)上实施的计算机程序产品的形式。

157.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

158.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

159.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

160.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。