1.本实用新型涉及太阳能光伏领域,特别是涉及一种光伏电池片阵列及光伏组件。

背景技术:

2.目前工业化生产中,太阳能电池片之间的连接主要使用焊带焊接形成串联电路,焊带被整形为折弯s形状,相邻电池片焊接后它们之间具有较大的片间距。为提升组件效率和输出功率,光伏企业推出了多种高效组件制作技术,例如叠瓦技术、高密度小间距技术。叠瓦技术通过导电胶将相邻的两片电池片的正负极相互重叠形成串联电路,但额外增加了导电胶、端子、固化等工序和设备,工艺技术复杂,生产成本高;高密度小间距组件技术主要通过整形焊带形状,减小电池片之间的间距,提高组件效率。但是,随着电池片间距的减小及电池片尺寸的越来越大,使得组件层压后电池片隐裂增多,组件成品的良率大大降低。

技术实现要素:

3.本实用新型提供了一种光伏电池片阵列,用以在减小电池片之间的间距、提高电池片阵列密度的同时有效保证组件稳定性,所述光伏电池片阵列包括多个电池片及与所述电池片相匹配的柔性焊带,其中,

4.各所述电池片的上表面和下表面极性相异,且均设置有主栅电极,所述柔性焊带包括第一段和与所述第一段的一端相连的第二段,所述第一段贴合所述电池片的主栅电极设置,所述第二段贴合所述电池片的表面边缘及侧壁设置,两个相邻所述电池片侧壁的所述第二段能够贴合焊接。

5.具体实施中,各所述电池片的两面均设置有多个平行排布的主栅电极及数量与所述主栅电极相匹配的所述柔性焊带。

6.具体实施中,所述柔性焊带的第一段焊接于所述主栅电极。

7.具体实施中,所述电池片的两面均焊接有2至15个所述柔性焊带。

8.具体实施中,所述电池片的表面边缘及侧壁设置有绝缘层。

9.具体实施中,所述绝缘层的厚度小于所述柔性焊带的厚度。

10.具体实施中,所述柔性焊带的第二段呈扁平状,具有弯折的贴合于所述电池片的表面边缘及侧壁。

11.具体实施中,所述柔性焊带的第一段具有第一厚度,所述第二段具有小于所述第一厚度的第二厚度。

12.具体实施中,所述第二段的厚度小于或等于200微米。

13.本实用新型还提供了一种光伏组件,所述光伏组件包括所述的光伏电池片阵列。

14.本实用新型提供的光伏电池片阵列,包括多个由电池片和柔性导电金属焊带构成的电池片单元,电池片上表面和下表面分布电极主栅,电池片的每个电极主栅都有一根柔性焊带贴合连接,并且相邻两个电池片通过柔性焊带焊接才可形成串联电路,柔性焊带的第二段位于相邻两个电池片的片间距处。该光伏电池片阵列相邻两个电池片间通过柔性焊

带焊接,减小了因折弯而产生的电池片片间距,增加了组件的密度,进而有效提高了组件发电效率。

附图说明

15.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些具体实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

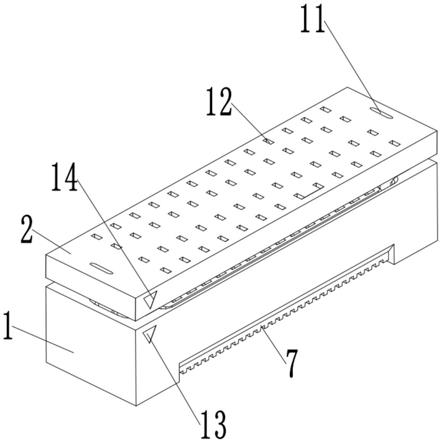

16.图1是根据本实用新型一个具体实施方式中光伏电池片阵列的结构示意图;

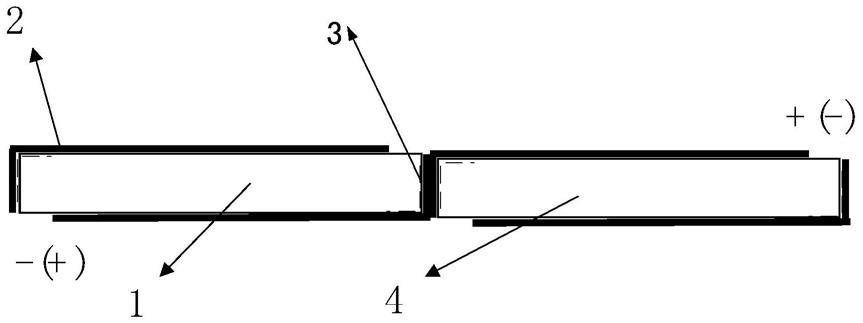

17.图2是根据本实用新型一个具体实施方式中柔性焊带的结构示意图;

18.图3是根据本实用新型一个具体实施方式中绝缘层的结构示意图;

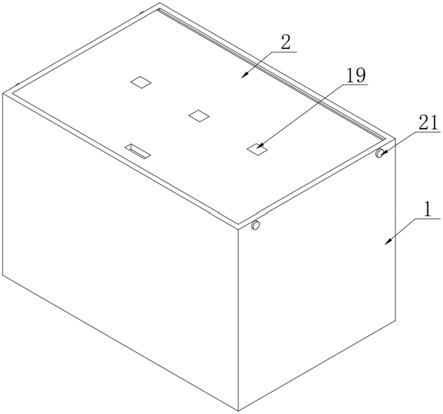

19.图4是根据本实用新型一个具体实施方式中光伏组件的结构示意图。

具体实施方式

20.为使本实用新型具体实施方式的目的、技术方案和优点更加清楚明白,下面结合附图对本实用新型具体实施方式做进一步详细说明。在此,本实用新型的示意性具体实施方式及其说明用于解释本实用新型,但并不作为对本实用新型的限定。

21.如图1所示,本实用新型提供了一种光伏电池片阵列,用以在减小电池片之间的间距、提高电池片阵列密度的同时有效保证组件稳定性,所述光伏电池片阵列包括多个电池片1及与所述电池片1相匹配的柔性焊带2,其中,

22.各所述电池片1的上表面和下表面极性相异,且均设置有主栅电极,所述柔性焊带2包括第一段和与所述第一段201的一端相连的第二段202,所述第一段201贴合所述电池片1的主栅电极设置,所述第二段202贴合所述电池片的表面边缘及侧壁设置,两个相邻所述电池片侧壁的所述第二段202能够贴合焊接。

23.具体实施中,可以理解:一电池片1与该电池片1正负极连接的两个柔性焊带2可以构成一电池片单元4。而当第一个电池片单元4下表面为负极时,相邻第二个电池片单元4上表面则为正极。

24.具体实施中,电池片1中主栅电极的设置可以有多种实施方案。例如,各所述电池片1的两面均可以设置有多个平行排布的主栅电极及数量与所述主栅电极相匹配的所述柔性焊带2。进一步的,所述柔性焊带2的第一段201焊接于所述主栅电极。

25.具体实施中,主栅电极的数量在设置时可以有多种实施方案。例如,所述电池片1的两面可以均焊接有2至15个所述柔性焊带2。

26.具体实施中,为了与柔性焊带2同时降低组件层压后的隐裂不良,增加企业的效益,如图1、图3所示,电池片1边缘及侧壁还可以设置绝缘层3作为缓冲。进一步的,绝缘层3可以由耐高温绝缘材料构成,进而可以起到绝缘、缓冲的效果,从而有效提高组件层压的良率。

27.具体实施中,绝缘层3的厚度在设置时可以有多种实施方案。例如,所述绝缘层3的厚度小于所述柔性焊带2的厚度。

28.具体实施中,柔性焊带2的第二段202的形状在设置时可以有多种实施方案。例如,

如图2所示,为了进一步的降低电池片1之间焊接处的间距,所述柔性焊带2的第二段202可以呈扁平状,具有90

°

弯折的贴合于所述电池片1的表面边缘及侧壁。同时,扁平状结构还有利于提升两个柔性焊带2之间的焊接面积,提升连接稳定性。进一步的,第二段202的厚度可以小于柔性焊带2本体的厚度,即所述柔性焊带2的第一段201具有第一厚度,所述第二段202具有小于所述第一厚度的第二厚度。再进一步的,所述第二段202的厚度可以小于或等于200微米。

29.本实用新型还提供了一种光伏组件,所述光伏组件包括所述的光伏电池片阵列。具体实施中,如图4所示,该光伏组件可以包括由上至下依次层叠的玻璃基板5、第一胶膜层6、光伏电池片阵列7、第二胶膜层8以及背板9。

30.综上所述,本实用新型提供的光伏电池片阵列,包括多个由电池片和柔性导电金属焊带构成的电池片单元,电池片上表面和下表面分布电极主栅,电池片的每个电极主栅都有一根柔性焊带贴合连接,并且相邻两个电池片通过柔性焊带焊接才可形成串联电路,柔性焊带的第二段位于相邻两个电池片的片间距处。该光伏电池片阵列相邻两个电池片间通过柔性焊带焊接,减小了因折弯而产生的电池片片间距,增加了组件的密度,进而有效提高了组件发电效率。

31.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。