1.本实用新型涉及一种表面打磨工具,具体涉及一种打磨机的多功能打磨装置。

背景技术:

2.打磨机作为一种表面处理工具,广泛应用于管道及其他金属件的表面打磨,以便去除锈迹或污渍,进而进行防腐处理。但现有的打磨机在实际应用中存在着以下问题:1、对于凸凹不平的表面,打磨速度较慢,打磨效果较差;2、打磨后表面过于光滑,不利于防腐处理;3、功能较为单一,仅适用没有防腐层的表面打磨,对于防腐层破损需要重新打磨并进行防腐处理的管道或其他金属件,无法快速去除原防腐层。

技术实现要素:

3.本实用新型的目的是提供一种打磨机的多功能打磨装置,其具有结构简单、拆装方便、功能性强、适应性好、打磨效率高的优点。

4.为解决现有技术中存在的上述问题,本实用新型提供的一种多功能打磨装置,包括相互扣合的前扣合件和后扣合件,以及卡装在前扣合件和后扣合件之间的打磨轮,所述前扣合件和后扣合件沿轴线设有安装固定孔,所述打磨轮包括支撑环,支撑环上设有密布的钢丝,每一根钢丝均沿支撑环的径向设置,钢丝远离支撑环的端部设有通过弯折形成的打磨触头,打磨触头的弯折方向与打磨轮的旋转方向一致。

5.进一步的,本实用新型一种多功能打磨装置,其中,所述前扣合件包括前挡盘,前挡盘的后侧面设有沿周向间隔分布的前限位隔板,所述后扣合件包括后挡盘,后挡盘的前侧面设有与前限位隔板对应的后限位隔板,所述打磨轮支撑环上的钢丝沿周向分成多组,相邻的两组钢丝之间留有间距,支撑环处于前限位隔板和后限位隔板的内侧,前限位隔板和后限位隔板处于相邻的两组钢丝之间。

6.进一步的,本实用新型一种多功能打磨装置,其中,所述支撑环由复合橡胶板卷成环状构成,复合橡胶板的两对接边通过铆接件连接,所述前挡盘的后侧面在支撑环的内侧同轴设有前对接环,所述后挡盘的前侧面设有与前对接环对应的后对接环,支撑环与前对接环和后对接环之间卡装有撑胀环,撑胀环设有缩胀豁口。

7.进一步的,本实用新型一种多功能打磨装置,其中,所述前限位隔板的端部设有前定位凸起和前定位凹槽,所述后限位隔板的端部设有对应与前定位凸起和前定位凹槽配合的后定位凹槽和后定位凸起。

8.进一步的,本实用新型一种多功能打磨装置,其中,所述前挡盘的后侧面中部设有前对接柱,前对接柱的端部设有前卡块和前卡槽,所述后挡盘的前侧面中部设有后对接柱,后对接柱的端部设有对应与前卡块和前卡槽配合的后卡槽和后卡块。

9.进一步的,本实用新型一种多功能打磨装置,其中,所述前挡盘在前限位隔板和前对接环之间的位置设有沿周向分布的前减重孔,所述后挡盘在后限位隔板和后对接环之间的位置设有沿周向分布的后减重孔。

10.进一步的,本实用新型一种多功能打磨装置,其中,所述打磨轮支撑环上的所有钢丝,每两根钢丝组成一对并使其远离打磨触头的端部连为一体形成u字型。

11.进一步的,本实用新型一种多功能打磨装置,其中,所述复合橡胶板包括橡胶主体和处于橡胶主体中的纤维。

12.进一步的,本实用新型一种多功能打磨装置,其中,所述铆接件包括连接片,连接片的两侧分别设有多个穿过复合橡胶板并弯折的连接爪。

13.进一步的,本实用新型一种多功能打磨装置,其中,所述前限位隔板和后限位隔板分别设有三个,所述支撑环上的钢丝沿周向分成三组。

14.本实用新型一种多功能打磨装置与现有技术相比,具有以下优点:本实用新型通过设置相互扣合的前扣合件和后扣合件,以及卡装在前扣合件和后扣合件之间的打磨轮,使前扣合件和后扣合件沿轴线设置安装固定孔,使打磨轮设置支撑环,在支撑环上设置密布的钢丝,让每一根钢丝均沿支撑环的径向设置,在钢丝远离支撑环的端部设置通过弯折形成的打磨触头,并使打磨触头的弯折方向与打磨轮的旋转方向一致。由此就构成了一种结构简单、拆装方便、功能性强、适应性好、打磨效率高的多功能打磨装置,在实际应用中,将打磨装置通过前扣合件和后扣合件上的安装固定孔安装在打磨机的电机输出轴上,在电机驱动打磨装置旋转的过程中,通过钢丝的打磨触头不断地打击、摩擦管道或其他金属件的表面,即可实现去除锈迹或污渍的目的。本实用新型通过设置相互扣合的前扣合件和后扣合件,并使打磨轮卡装在前扣合件和后扣合件之间,提高了拆装的便利性;通过使打磨轮采用钢丝替代传统的砂轮作为打磨件,不仅适用于平整的表面打磨,对于凸凹不平的表面同样可实现快速打磨目的,提高了打磨机的适用范围和打磨效率;通过在钢丝的端部设置通过弯折形成的打磨触头,并使打磨触头的弯折方向与打磨轮的旋转方向一致,在打磨轮旋转的过程中,可使打磨触头对打磨表面形成叩击作用,有效提高了打磨速度和效率,且打磨后会使表面形成细小坑点或沟槽,有利于防腐处理。同时,本实用新型通过采用钢丝作为打磨件,并在钢丝的端部设置打磨触头,对于防腐层破损需要重新打磨并进行防腐处理的管道或其他金属件,可快速去除原防腐层,增强了打磨机的功能性和适应范围。

15.下面结合附图所示具体实施方式对本实用新型一种多功能打磨装置作详细说明。

附图说明

16.图1为本实用新型一种多功能打磨装置的正视图;

17.图2为本实用新型一种多功能打磨装置的俯视图;

18.图3为本实用新型一种多功能打磨装置的轴测图;

19.图4为本实用新型一种多功能打磨装置的爆炸图;

20.图5为本实用新型一种多功能打磨装置中前扣合件的正视图;

21.图6为本实用新型一种多功能打磨装置中前扣合件的轴测图一;

22.图7为本实用新型一种多功能打磨装置中前扣合件的后视图;

23.图8为本实用新型一种多功能打磨装置中前扣合件的轴测图二;

24.图9为本实用新型一种多功能打磨装置中后扣合件的正视图;

25.图10为本实用新型一种多功能打磨装置中后扣合件的轴测图一;

26.图11为本实用新型一种多功能打磨装置中后扣合件的后视图;

27.图12为本实用新型一种多功能打磨装置中后扣合件的轴测图二;

28.图13为本实用新型一种多功能打磨装置中打磨轮的正视图;

29.图14为本实用新型一种多功能打磨装置中打磨轮的轴测图;

30.图15为本实用新型一种多功能打磨装置中钢丝的正视图;

31.图16为本实用新型一种多功能打磨装置中钢丝的轴测图。

具体实施方式

32.首先需要说明的,本实用新型中所述的上、下、左、右、前、后等方位词只是根据附图进行的描述,以便于理解,并非对本实用新型的技术方案及请求保护范围进行的限制。

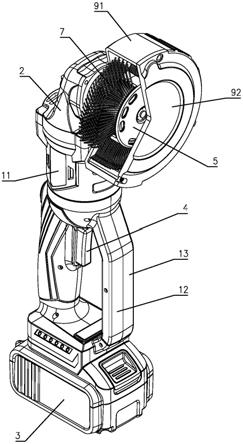

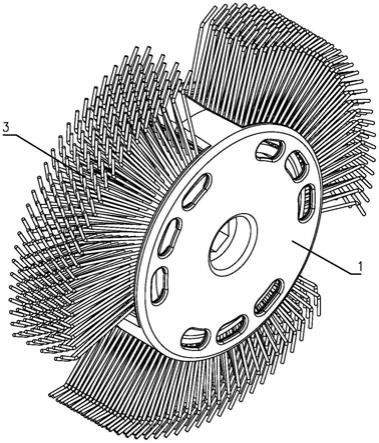

33.如图1至图16所示本实用新型一种多功能打磨装置的具体实施方式,包括相互扣合的前扣合件1和后扣合件2,以及卡装在前扣合件1和后扣合件2之间的打磨轮3,使前扣合件1和后扣合件2沿轴线设置安装固定孔,使打磨轮3设置支撑环31,在支撑环31上设置密布的钢丝32,让每一根钢丝32均沿支撑环31的径向设置,在钢丝32远离支撑环31的端部设置通过弯折形成的打磨触头321,并使打磨触头321的弯折方向与打磨轮3的旋转方向一致。

34.通过以上结构设置就构成了一种结构简单、拆装方便、功能性强、适应性好、打磨效率高的多功能打磨装置,在实际应用中,将打磨装置通过前扣合件1和后扣合件2上的安装固定孔安装在打磨机的电机输出轴上,在电机驱动打磨装置旋转的过程中,通过钢丝32的打磨触头321不断地打击、摩擦管道或其他金属件的表面,即可实现去除锈迹或污渍的目的。本实用新型通过设置相互扣合的前扣合件1和后扣合件2,并使打磨轮3卡装在前扣合件1和后扣合件2之间,提高了拆装的便利性;通过使打磨轮3采用钢丝32替代传统的砂轮作为打磨件,不仅适用于平整的表面打磨,对于凸凹不平的表面同样可实现快速打磨目的,提高了打磨机的适用范围和打磨效率;通过在钢丝32的端部设置通过弯折形成的打磨触头321,并使打磨触头321的弯折方向与打磨轮3的旋转方向一致,在打磨轮3旋转的过程中,可使打磨触头321对打磨表面形成叩击作用,有效提高了打磨速度和效率,且打磨后会使表面形成细小坑点或沟槽,有利于防腐处理。同时,本实用新型通过采用钢丝32作为打磨件,并在钢丝32的端部设置打磨触头321,对于防腐层破损需要重新打磨并进行防腐处理的管道或其他金属件,可快速去除原防腐层,增强了打磨机的功能性和适应范围。

35.作为优化方案,如图5至图12所示,本具体实施方向使前扣合件1和后扣合件2采用了以下结构,使前扣合件1设置前挡盘11,在前挡盘11的后侧面设置三个沿周向间隔分布的前限位隔板12,使后扣合件2设置后挡盘21,在后挡盘21的前侧面设置与前限位隔板12对应的后限位隔板22。同时,使打磨轮3支撑环31上的钢丝32沿周向分成三组,并在相邻的两组钢丝32之间设置间距。其中,支撑环31处于前限位隔板12和后限位隔板22的内侧,前限位隔板12和后限位隔板22处于相邻的两组钢丝32之间。这一设置具有结构简单、拆装便捷的的优点,通过拆卸分离前扣合件1和后扣合件2即可将打磨轮3取出,通过相互扣合前扣合件1和后扣合件2,利用前限位隔板12和后限位隔板22的阻挡作用即可将打磨轮3安装固定在前扣合件1和后扣合件2之间。为便于定位,提高连接的稳定性,本具体实施方式在前限位隔板12的端部设置了前定位凸起121和前定位凹槽122,在后限位隔板22的端部设置了对应与前定位凸起121和前定位凹槽122配合的后定位凹槽221和后定位凸起222。需要说明的是,前限位隔板12和后限位隔板22不限于设置三个,打磨轮3支撑环31上的钢丝32也不限于分成

三组,还可以根据实际需要设置成二个或三个以上。在实际应用中,为简化结构和制作工艺,提高部件的通用性,本实用新型通常使前扣合件1和后扣合件2采用中心对称结构,即,只需要设计制备一种扣合件既作为前扣合件1又作为后扣合件2使用。

36.作为优化方案,本具体实施方式使打磨轮3的支撑环31采用了由复合橡胶板卷成环状的结构形式,并使复合橡胶板的两对接边通过铆接件311连接;同时,本具体实施方式使前挡盘11的后侧面在支撑环31的内侧同轴设置了前对接环13,在后挡盘21的前侧面设置了与前对接环13对应的后对接环23,在支撑环31与前对接环13和后对接环23之间卡装了撑胀环4,并使撑胀环4设置了缩胀豁口41。这一设置具有结构简单、拆装方便、适应性强的优点,通过使支撑环31采用复合橡胶板制作,简化了制备工艺,降低了成本,通过设置前对接环13和后对接环23提高了结构和连接的稳定性,通过设置撑胀环4可使打磨轮3始终保持圆环状态,配合复合橡胶板的变形能力,提高了打磨轮3对打磨表面的适应性。在实际应用中,复合橡胶板由橡胶主体和处于橡胶主体中的纤维构成,以保证其既具有一定的变形能力,又具有一定的支撑强度;铆接件311包括连接片,连接片的两侧分别设有多个穿过复合橡胶板并弯折的连接爪。为增强结构和连接的稳定性,本具体实施方式在前挡盘11的后侧面中部设置了前对接柱,并在前对接柱的端部设置了前卡块14和前卡槽15,在后挡盘21的前侧面中部设置了后对接柱,并在后对接柱的端部设置了对应与前卡块14和前卡槽15配合的后卡槽24和后卡块25。需要指出的是,在实际应用中,前扣合件1上的安装固定孔是同轴穿过前对接柱的,后扣合件2上的安装固定孔是同轴穿过后对接柱的;本实用新型通常将安装固定孔设计成由六角孔和圆孔组合构成的形式,以便通过为六角孔对前扣合件1和后扣合件2进行周向定位,其中,打磨机的电机输出轴上设有与六角孔配合的六棱台。

37.作为具体实施方式,为实现减重目的,本实用新型使前挡盘11在前限位隔板12和前对接环13之间的位置设置了沿周向分布的前减重孔16,使后挡盘21在后限位隔板22和后对接环23之间的位置设置了沿周向分布的后减重孔26。为简化结构和制备工艺,提高安装的便利性,本具体实施方式使打磨轮3支撑环31上的所有钢丝32,每两根钢丝32组成一对并使其远离打磨触头321的端部连为一体形成u字型,这样在安装钢丝32时只需要将两根钢丝32直接穿过支撑环31即可。

38.以上实施例仅是对本实用新型的优选实施方式进行的描述,并非对本实用新型请求保护范围进行限定,在不脱离本实用新型设计构思的前提下,本领域技术人员依据本实用新型的技术方案做出的各种变形,均应落入本实用新型的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。