1.本实用新型涉及一种输送机构,尤其涉及一种低阻力无积料输送机构,属于发酵输送设备技术领域。

背景技术:

2.国内外固态发酵设备种类很多,都无法实现高料位工况下工作。因为传统的输送方式无法实现高料位大产量输送,输送机构的受力大,特别针对发酵的粘性物料无法处理。

3.目前市场上的低料层好氧发酵机,其输送带机构只能适用于料层低、宽度窄和长度短的工况。料层高度通常仅为300-400mm,宽度为2-3m,长度通常不超过20m,大产量的发酵无法实现和突破。由于发酵必须达到额定的时长,料层的厚度及料床的尺寸决定了产量的高低;如果强行增加料层厚度,则导致负荷加大,故障率过高,不仅维修成本高,而且严重影响生产线的稳定。

4.现有的连续链板式发酵机,其驱动机构与轨道为滑动摩擦,因此拉力过大,不能承载500mm以上的高料位;轨道上容易积料,更增加了运行阻力;运行过程中不是链板坏,就是轴断,驱动问题无法解决,只能适应小容量生产。

技术实现要素:

5.本实用新型的目的在于,克服现有技术中存在的问题,提供一种低阻力无积料输送机构,将传统的滑动摩擦改为滚动摩擦,且运行轨道上不会积料,大大降低了驱动负荷,且故障率低,生产安全可靠,可应用于连续发酵的高料位物料输送,降低后道工序的配置,大大提高发酵产量,降低单位产品的能耗。

6.为解决以上技术问题,本实用新型的一种低阻力无积料输送机构,包括位于矩形箱体两端的输送头轴和输送尾轴,所述输送头轴的两端分别安装有头轴链轮,输送尾轴两端分别安装有尾轴链轮,同侧的头轴链轮与尾轴链轮之间通过输送链条相互连接,两侧输送链条之间设有链板,链板的前后两侧下方分别设有多个链板铰接耳,相邻链板的链板铰接耳交替嵌合且共同铰接在链板长销上,各链板长销的两端分别套装有隔套且两端头分别固定在两侧输送链条的相应链节上,所述隔套分别支撑在链板的外侧与输送链条之间,部分链板长销的两端头分别安装有长销滚轮,上层链节的长销滚轮的底部分别支撑在链条上轨上,下层链节的长销滚轮的底部分别支撑在链条下轨上;所述矩形箱体的箱体侧墙板呈凹凸台阶状,下部两侧箱体侧墙板之间的间距大于上部两侧箱体侧墙板之间的间距,箱体侧墙板的上部内壁的下沿分别设有向下延伸的侧密封板,所述侧密封板的下缘分别靠近相应上层链板的两端边沿。

7.作为本实用新型的改进,链条上轨的底部固定在上轨底板上,链条下轨的底部固定在下轨底板上,上轨底板及下轨底板的外沿分别固定在箱体侧墙板的内壁,所述下轨底板的内沿连接有向下延伸的漏料导板,两侧漏料导板的下端相向倾斜靠拢,与下方的箱体侧墙板相连。

8.作为本实用新型的进一步改进,所述链条上轨及链条下轨的顶部外侧分别设有向上向外延伸的斜挡板,所述斜挡板的上端斜靠在矩形箱体的箱体侧墙板内壁。

9.作为本实用新型的进一步改进,所述输送尾轴的两端分别支撑在张紧轴承座中,所述张紧轴承座分别固定在滑动座中,两侧滑动座的滑动座墙板分别抵靠在尾轴座板上,两尾轴座板分别固定在矩形箱体的箱体侧墙板上,所述尾轴座板的外表面分别嵌有滑动座密封圈与滑动座墙板实现密封,所述尾轴座板的上下边沿分别通过螺钉固定有垫块和压板,压板分别压在垫块外侧,且上下压板相向延伸与尾轴座板形成槽口,所述滑动座墙板的上下边沿分别嵌于压板内侧的槽口中;所述滑动座的外侧分别设有尾部固定支架,所述尾部固定支架焊接在箱体侧墙板外壁,所述尾部固定支架上固定有液压缸,所述液压缸的活塞中心固定有张紧拉杆,所述张紧拉杆的自由端连接在所述滑动座上,所述液压缸的轴线沿输送机构的输送方向延伸。

10.作为本实用新型的进一步改进,所述输送头轴的两端分别与各自主减速机的输出端相连实现同步驱动。

11.相对于现有技术,本实用新型取得了以下有益效果:可满足连续发酵的物料输送要求,物料先进先出,设备的开机负荷低,降低了后道设备的配置要求,整个生产线的产能均衡,节约了投资成本。料层厚度可达1米以上,料床长度可达40米以上,料床的料层容量为传统设备的四倍以上,大大降低了运营成本和单位产品能耗,减少碳排放。

附图说明

12.下面结合附图和具体实施方式对本实用新型作进一步详细的说明,附图仅提供参考与说明用,非用以限制本实用新型。

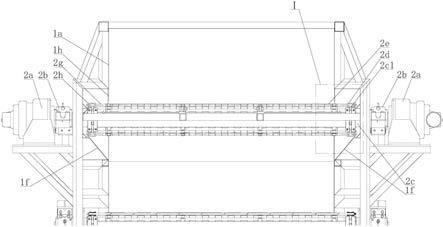

13.图1为本实用新型中输送头轴部位的剖视图;

14.图2为图1中链板长销端头部位的放大图;

15.图3为本实用新型中输送机构的输送尾轴部位的剖视图;

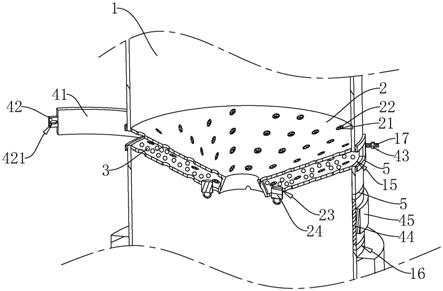

16.图4为本实用新型中链板长销端头部位的立体图;

17.图5为本实用新型中输送尾轴张紧机构的立体图;

18.图6为本实用新型中输送尾轴张紧机构的剖视图。

19.图中:1.矩形箱体;1a.箱体侧墙板;1b.链条上轨;1c.上轨底板;1d.链条下轨;1e.下轨底板;1f.漏料导板;1g.斜挡板;1h.侧密封板;

20.2a.主减速机;2b.头轴轴承座;2c.输送头轴;2c1.头轴链轮;2d.输送链条;2e.链板;2f.链板长销;2g.隔套;2h.长销滚轮;2i.输送尾轴;2i1.正向螺旋;2i2.反向螺旋;2j.张紧轴承座;2k.滑动座;2k1.滑动座墙板;2m.尾轴座板;2m1.滑动座密封圈;2n.垫块;2p.压板;2q.尾部固定支架;2r.液压缸;2s.张紧拉杆。

具体实施方式

21.在本实用新型的以下描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指装置必须具有特定的方位。本文中以靠近矩形箱体长度方向的轴线为“内”,以远离矩形箱体长度方向的轴线为“外”。

22.如图1至图6所示,本实用新型的低阻力无积料输送机构包括位于矩形箱体两端的输送头轴2c和输送尾轴2i,输送头轴2c的两端分别安装有头轴链轮2c1,且通过头轴轴承座2b支撑在机架上,输送头轴2c的两外端头分别由主减速机2a同步驱动;输送尾轴2i两端分别安装有尾轴链轮,同侧的头轴链轮2c1与尾轴链轮之间通过输送链条2d相互连接,承载的物料由输送尾轴2i向输送头轴2c方向输送。

23.输送机构采用两端双驱动,大幅宽的动力输出可靠稳定。两侧的主减速机2a同步驱动输送头轴2c转动,输送头轴2c通过头轴链轮2c1及输送链条2d驱动输送尾轴2i转动,上层输送链条带动料床向输送头轴2c所在的出料端移动。

24.两侧输送链条2d之间设有链板2e,链板2e上均匀分布有通风孔;链板2e的前后两侧下方分别设有多个链板铰接耳,相邻链板的链板铰接耳交替嵌合且共同铰接在链板长销2f上,工作面保持平整,各链板长销2f的两端分别固定在两侧输送链条2d的相应链节上。好氧发酵时,空气从各链板2e的通风孔及相邻链板之间的缝隙上行均匀穿过料层。

25.如图3所示,输送机构的输送尾轴2i上分别设有清料螺旋,清料螺旋包括向两轴端出料且对称设置的正向螺旋2i1和反向螺旋2i2。输送机构运行过程中,会有少量物料从料床漏入上下两层链板2e之间,长期不清理,会将气流孔道堵住,好氧发酵时阻碍了气体的穿透。大部分漏料落在下层链板的背面,随着下层链板向输送尾轴2i回程,会逐渐积聚在输送尾轴2i处。输送尾轴2i转动的同时,正向螺旋2i1和反向螺旋2i2将积料向两侧送出,避免滞留引起霉变。

26.如图5所示,输送尾轴2i的两端分别支撑在张紧轴承座2j中,张紧轴承座2j分别固定在滑动座2k中,两侧滑动座2k的滑动座墙板2k1分别抵靠在尾轴座板2m上,两尾轴座板2m分别固定在矩形箱体1的箱体侧墙板1a上,尾轴座板2m的外表面分别嵌有滑动座密封圈2m1与滑动座墙板2k1实现密封,尾轴座板2m的上下边沿分别通过螺钉固定有垫块2n和压板2p,压板2p分别压在垫块2n外侧,且上下压板2p相向延伸与尾轴座板2m形成槽口,滑动座墙板2k1的上下边沿分别嵌于压板2p内侧的槽口中。

27.滑动座2k的外侧分别设有尾部固定支架2q,尾部固定支架2q焊接在箱体侧墙板1a外壁,尾部固定支架2q上固定有液压缸2r,液压缸2r的活塞中心固定有张紧拉杆2s,张紧拉杆2s的自由端连接在滑动座2k上,液压缸2r的轴线沿输送机构的输送方向延伸。

28.输送尾轴2i两端的液压缸2r分别通过张紧拉杆2s推动滑动座2k浮动,滑动座墙板2k1的上下两端在压板2p与尾轴座板2m之间的槽口中沿输送方向滑动,以改变输送尾轴2i与输送头轴2c之间的中心距,液压缸2r的保持恒定油压,可使输送链条2d及链板2e保持额定拉力,确保输送的可靠性。滑动座密封圈2m1实现尾轴座板2m与滑动座墙板2k1之间的密封,输送尾轴2i穿过箱体侧墙板1a的部位通过轴封机构实现内外密封。

29.如图2、图4所示,链板2e的外侧与输送链条2d之间分别设有隔套2g,隔套2g对称套装在各链板长销2f的两端,部分链板长销2f的两端分别安装有长销滚轮2h,长销滚轮2h通过轴承固定在链板长销2f的端头且在输送链条2d的周长方向均匀间隔设置;上层链节的长销滚轮2h的底部分别支撑在链条上轨1b上,链条上轨1b的底部固定在上轨底板1c上,下层链节的长销滚轮2h的底部分别支撑在链条下轨1d上,链条下轨1d的底部固定在下轨底板1e上,上轨底板1c及下轨底板1e的外沿分别固定在箱体侧墙板1a的内壁,下轨底板1e的内沿连接有向下延伸的漏料导板1f,两侧漏料导板1f的下端相向倾斜靠拢,向下方料层或箱体

底板导料,漏料导板1f的下沿可以直接与下方料层两侧的箱体侧墙板1a焊接。

30.输送链条2d承受输送系统的拉力,并带动链板2e往复回转,各链板长销2f承受链板2e及料层的重量。传统的做法是各链板长销2f的两端压在轨道上滑行,滑动摩擦阻力非常大,驱动输送机构的动力配置及投资大,能耗高;限制了料层的高度、宽度和长度,无法实现高料层、宽幅、长料床发酵。本输送机构在链板长销2f的两端分别安装有长销滚轮2h,变滑动摩擦为100%滚动摩擦,降低了吨耗能,延长了设备使用寿命,大大提高产能。

31.上层链板的上表面组成承载物料的料床,隔套2g将链板2e两端与输送链条2d隔开,为料床与输送链条2d及轨道提供安全距离,避免物料漏到输送链条2d上,即使有极少量物料从链板2e的侧边沿漏出,也可以顺利地从相邻隔套2g之间的间隙落下,落到下轨底板1e内沿的漏料导板1f上,沿漏料导板1f的下沿漏入下层料床,重新回到发酵系统,如此可保证承托长销滚轮2h的链条上轨1b与链条下轨1d的清洁。

32.链条上轨1b及链条下轨1d的顶部外侧分别设有向上向外延伸的斜挡板1g,斜挡板1g的上端斜靠在矩形箱体1的箱体侧墙板1a内壁。斜挡板1g消除了容易滞留灰尘、物料等的死角,避免灰尘、物料等在轨道与箱体侧墙板之间积聚霉变。

33.矩形箱体1的箱体侧墙板1a呈凹凸台阶状,下部两侧箱体侧墙板之间的间距大于上部两侧箱体侧墙板之间的间距,物料位于较窄的上部,输送机构位于较宽的下部,箱体侧墙板1a的上部内壁的下沿分别设有向下延伸的侧密封板1h,侧密封板1h沿矩形箱体1的全长度方向延伸,侧密封板1h的下缘分别靠近相应上层链板的两端边沿。两侧的侧密封板1h与箱体侧墙板1a共同限制了料层的宽度,侧密封板1h的下沿与上层链板零接触,不影响链板2e的运行,与链板2e之间的微小间隙不足以使物料漏出,即使有少量漏出也会被收集,大大提高了料层两侧的密封性能。

34.以上所述仅为本实用新型之较佳可行实施例而已,非因此局限本实用新型的专利保护范围。除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。