1.本技术涉及供电设备的领域,尤其是涉及一种可拆式锂电池包。

背景技术:

2.随着笔记本电脑、平板电脑、手机等电子产品的普及,电池在我们的生活中越来越常见;由于锂电池与其他电池相比,具有寿命长、充放电次数多等优点,所以电子产品常用锂电池作为电源。

3.单块锂电池的电压与电量有时无法满足电子产品的供电需求,这时则需要将多块锂电池串联成电池包供电,以满足实际的使用需求;串联而成的锂电池包通过电源线与外界的电源连接,以达到给锂电池充电的目的;然而在将锂电池包安装于电子产品内部时,锂电池包的电源线容易散乱,进而干扰到锂电池包的安装。

技术实现要素:

4.为了减少锂电池包的电源线对装配工作的干扰,本技术提供一种可拆式锂电池包。

5.本技术提供的一种可拆式锂电池包采用如下的技术方案:

6.一种可拆式锂电池包,包括若干块锂电池,其中一块所述锂电池设有外接电源线;若干块所述锂电池串联;所述锂电池包还包括第一电池安装盖和第二电池安装盖;所述第二电池安装盖设有走线孔,所述电源线通过走线孔安装于第二电池安装盖;所述锂电池包还设有限线带,所述限线带的一端与第二电池安装盖可拆卸连接,所述限线带安装于走线孔的孔壁处处;所述限线带环设于外接电源线的外侧;所述第一电池安装盖、第二电池安装盖配合将若干块锂电池包覆。

7.通过采用上述技术方案,安装锂电池包时,将限线带自第二电池安装盖处拆下,利用限线带将外接电源线捆绑,起到了收束外接电源线的作用;再将限线带的另一端安装于走线孔处,走线孔进一步限制了外接电源线的位置;限线带与走线孔配合达到了减少锂电池包的电源线对装配工作的干扰的效果;第一电池安装盖、第二电池安装盖配合将锂电池包覆,减少了外界的砂石、灰尘等损坏锂电池的情况发生。

8.可选的,所述第一电池安装盖设有若干个电池定位槽,若干块所述锂电池与对应的电池定位槽一一对应,所述锂电池通过电池定位槽与第一电池安装盖嵌合。

9.通过采用上述技术方案,安装锂电池时,将锂电池安装于对应的电池定位槽内,电池定位槽限制了锂电池的位置,减少了人工对准锂电池的安装步骤,达到了节约装配时间的效果。

10.可选的,所述第一电池安装盖设有安装槽,所述第二电池安装盖设有安装柱,所述安装柱通过安装槽与第一电池安装盖插接。

11.通过采用上述技术方案,第一电池安装盖与第二电池安装盖安装配合时,安装柱与安装槽插接,安装槽限制了安装柱的移动方向,减少了第一电池安装盖、第二电池安装盖

安装配合时偏移的情况发生。

12.可选的,所述锂电池包包括若干个定位块,所述定位块设有定位孔;所述定位块两两对称设置于第一电池安装盖、第二电池安装盖处。

13.通过采用上述技术方案,在第一电池安装盖、第二电池安装盖安装配合完成后,利用外界的螺栓贯穿定位孔,并利用螺栓、螺母将对应的两个定位块夹持;进而第一电池安装盖、第二电池安装盖被螺栓、螺母夹持,起到了固定第一电池安装盖、第二电池安装盖的作用。

14.可选的,所述锂电池包还包括用于保护锂电池的电池保护电路板;所述第一电池安装盖设有电路板定位槽,所述电池保护电路板通过电路板定位槽与第一电池安装盖嵌合。

15.通过采用上述技术方案,移动电池保护电路板,直至电池保护电路板与电路板定位槽嵌合,则电池保护电路板安装完成;电路板定位槽的设置减少了人工测量定位电池保护电路板的步骤,达到了减少电池包装配时间的效果。

16.可选的,所述电池保护电路板包括电量监测模组和控制芯片,所述电量监测模组用于监测锂电池的电量;所述电量监测模组包括电压检测模块和电流检测模块;所述电压检测模块与锂电池并联,所述电流检测模块与锂电池串联;所述电压检测模块、电流检测模块均与控制芯片对应的端口连接。

17.通过采用上述技术方案,电压检测模块与锂电池并联,则电压检测模块处的电压与锂电池相等,起到了检测锂电池的电压的作用;由于电流检测模块与锂电池串联,则锂电池输出的电流等同于电流检测模块处的电流,起到了检测锂电池输出电流的作用;电压检测模块、电流检测模块将数据输出至控制芯片处,控制芯片经过计算得到锂电池的电量。

18.可选的,所述电池保护板包括充放电控制模组,所述充放电控制模组用于控制锂电池的充电功能和放电功能;所述充放电控制模组包括充电模块和放电模块;所述充电模块、放电模块均与锂电池连接,所述充电模块、放电模块均与控制芯片对应的端口连接。

19.通过采用上述技术方案,当向锂电池充电时,控制芯片控制放电模块断开,当锂电池放电时,控制芯片控制充电模块断开;起到了防止反充的作用,达到了保护锂电池的效果。

20.可选的,所述电池保护板还包括充电检测模块,所述充电检测模块用于检测外界的电源是否接入;所述充电检测模块与控制芯片连接。

21.通过采用上述技术方案,当外界的电源接入时,充电检测模块向控制芯片输出信号,控制芯片控制电池包进入充电模式。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1、安装锂电池包时,将限线带自第二电池安装盖处拆下,利用限线带将外接电源线捆绑,起到了收束外接电源线的作用;再将限线带安装于走线孔处,走线孔进一步限制了外接电源线的位置;限线带与走线孔配合达到了减少锂电池包的电源线对装配工作的干扰的效果;

24.2、将锂电池安装于对应的电池定位槽内,电池定位槽限制了锂电池的位置,减少了人工对准锂电池的安装步骤,达到了节约装配时间的效果;

25.3、当向锂电池充电时,控制芯片控制放电模块断开,当锂电池放电时,控制芯片控

制充电模块断开;起到了防止反充的作用,达到了保护锂电池的效果。

附图说明

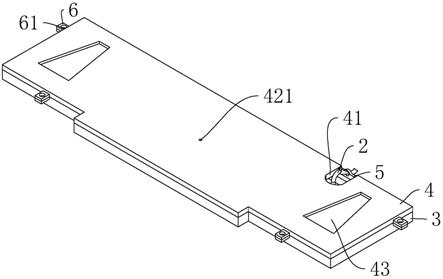

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例的爆炸示意图。

28.图3是本技术实施例所述第二电池安装盖的仰视图。

29.图4是本技术实施例所述电池保护电路板的电路图。

30.图5是本技术实施例所述控制芯片的示意图。

31.附图标记说明:

32.1、锂电池;2、外接电源线;3、第一电池安装盖;31、电池定位槽;32、安装槽;321、固定螺孔;33、电路板定位槽;4、第二电池安装盖;41、走线孔;42、安装柱;421、对位孔;43、电池包定位槽;5、限线带;6、定位块;61、定位孔;7、电池保护电路板;71、电量监测模组;711、电压检测模块;712、电流检测模块;72、控制芯片;73、充放电控制模组;731、充电模块;732、放电模块;74、充电检测模块。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种可拆式锂电池包。

35.参照图1和图2,一种可拆式锂电池包,包括若干块锂电池1,其中一块锂电池1设有外接电源线2,若干块锂电池1串联。

36.参照图1和图2,锂电池包还包括第一电池安装盖3和第二电池安装盖4;第一电池安装盖3、第二电池安装盖4配合将若干块锂电池1包覆。

37.第一电池安装盖3、第二电池安装盖4配合将锂电池1包覆,减少了外界的砂石、灰尘等损坏锂电池1的情况发生。

38.参照图1和图2,第二电池安装盖4设有走线孔41,电源线通过走线孔41安装于第二电池安装盖4;锂电池包还设有限线带5,限线带5与第二电池安装盖4可拆卸连接,限线带5的另一端安装于走线孔41处;限线带5环设于外接电源线2的外侧。

39.安装锂电池包时,将限线带5自第二电池安装盖4处拆下,利用限线带5将外接电源线2捆绑,起到了收束外接电源线2的作用;再将限线带5的另一端安装于走线孔41处,走线孔41进一步限制了外接电源线2的位置;限线带5与走线孔41配合达到了减少锂电池包的电源线对装配工作的干扰的效果。

40.具体地,作为其中一种实施方式,限线带5选用胶带,限线带5的一端固定于走线孔41的一侧,当将外接电源线2捆绑收束后,将限线带5的另一端粘接于走线孔41的另一侧。

41.参照图2和图3,第一电池安装盖3设有安装槽32,第二电池安装盖4设有安装柱42,安装柱42通过安装槽32与第一电池安装盖3插接。

42.第一电池安装盖3与第二电池安装盖4安装配合时,安装柱42与安装槽32插接,安装槽32限制了安装柱42的移动方向,减少了第一电池安装盖3、第二电池安装盖4安装配合时偏移的情况发生。

43.参照图2和图3,锂电池包包括若干个定位块6,定位块6设有定位孔61;定位块6两

两对称设置于第一电池安装盖3、第二电池安装盖4处。

44.参照图2和图3,具体地,第一电池安装盖3的定位块6与第二电池安装盖4的定位块6位置相对应,则第一电池安装盖3的定位孔61与第二电池安装盖4的定位孔61位置相对应。

45.在第一电池安装盖3、第二电池安装盖4安装配合完成后,利用外界的螺栓贯穿定位孔61,并利用螺栓、螺母将对应的两个定位块6夹持;进而第一电池安装盖3、第二电池安装盖4被螺栓、螺母夹持,起到了固定第一电池安装盖3、第二电池安装盖4的作用。

46.参照图2和图3,具体地,安装柱42设有对位孔421,安装槽32设有固定螺孔321,对位孔421的位置与固定螺孔321的位置对应。

47.装配第一电池安装盖3、第二电池安装盖4时,移动外界的螺钉,螺钉贯穿对位孔421后进入固定螺孔321;扭动螺钉,直至螺钉将第一电池安装盖3、第二电池安装盖4固定,起到了进一步固定第一电池安装盖3、第二电池安装盖4的作用。

48.具体地,对位孔421贯穿第二电池安装盖4。

49.参照图2和图3,第一电池安装盖3设有若干个电池定位槽31,若干块锂电池1与对应的电池定位槽31一一对应,锂电池1通过电池定位槽31与第一电池安装盖3嵌合。

50.安装锂电池1时,将锂电池1安装于对应的电池定位槽31内,电池定位槽31限制了锂电池1的位置,减少了人工对准锂电池1的安装步骤,达到了节约装配时间的效果。

51.参照图2,锂电池包还包括用于保护锂电池1的电池保护电路板7;第一电池安装盖3设有电路板定位槽33,电池保护电路板7通过电路板定位槽33与第一电池安装盖3嵌合。

52.移动电池保护电路板7,直至电池保护电路板7与电路板定位槽33嵌合,则电池保护电路板7安装完成;电路板定位槽33的设置减少了人工测量定位电池保护电路板7的步骤,达到了减少电池包装配时间的效果。

53.具体地,电池保护电路板7通过粘接、焊接等方式固定于第一电池安装盖3内。

54.第二电池安装盖4远离锂电池1的一侧设有若干个电池包定位槽43;在将锂电池包安装于外界的电子设备时,锂电池包通过电池包定位槽43与外界的电子设备嵌合,减少了人工对准锂电池包的步骤,达到了节约安装时间的效果。

55.参照图4和图5,电池保护电路板7包括电量监测模组71和控制芯片72,电量监测模组71用于监测锂电池1的电量;电量监测模组71包括电压检测模块711和电流检测模块712;电压检测模块711与锂电池1并联,电流检测模块712与锂电池1串联;电压检测模块711、电流检测模块712均与控制芯片72对应的端口连接。

56.电压检测模块711与锂电池1并联,则电压检测模块711处的电压与锂电池1相等,起到了检测锂电池1的电压的作用;由于电流检测模块712与锂电池1串联,则锂电池1输出的电流等同于电流检测模块712处的电流,起到了检测锂电池1输出电流的作用;电压检测模块711、电流检测模块712将数据输出至控制芯片72处,控制芯片72经过计算得到锂电池1的电量。

57.参照图4和图5,具体地,控制芯片72选用bq4050芯片,电压检测模块711设有若干连接端,每一端与控制芯片72对应的引脚连接;更进一步地,电压检测模块711与控制芯片72的vc1、vc2、vc3、vc4引脚连接,电压检测模块711的另一端与锂电池1连接。

58.参照图4和图5,更进一步地,电压检测模块711还设有电阻,控制芯片72通过电压检测模块711输入的电流来判断锂电池1的电压值。

59.参照图4和图5,电池保护板还包括充电检测模块74,充电检测模块74用于检测外界的电源是否接入;充电检测模块74与控制芯片72连接。

60.当外界的电源接入时,充电检测模块74向控制芯片72输出信号,控制芯片72控制电池包进入充电模式。

61.参照图4和图5,具体地,充电检测模块74设有电阻,充电检测模块74与控制芯片72的pack引脚连接。

62.参照图4和图5,电池保护板包括充放电控制模组73,充放电控制模组73用于控制锂电池1的充电功能和放电功能;充放电控制模组73包括充电模块731和放电模块732;充电模块731、放电模块732均与锂电池1连接,充电模块731、放电模块732均与控制芯片72对应的端口连接。

63.当向锂电池1充电时,控制芯片72控制放电模块732断开,当锂电池1放电时,控制芯片72控制充电模块731断开;起到了防止反充的作用,达到了保护锂电池1的效果。

64.参照图4和图5,具体地,充电模块731与控制芯片72的chg引脚连接,放电模块732与dsg引脚连接;充电模块731、放电模块732均设有mos管;充电时,chg引脚控制充电模块731的mos管导通;放电时,dsg引脚控制放电模块732的mos管导通。

65.本技术实施例1的实施原理为:安装锂电池包时,将限线带5自第二电池安装盖4处拆下,利用限线带5将外接电源线2捆绑,起到了收束外接电源线2的作用;再将限线带5的另一端安装于走线孔41处,走线孔41进一步限制了外接电源线2的位置;限线带5与走线孔41配合达到了减少锂电池包的电源线对装配工作的干扰的效果。

66.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。