1.本实用新型属于超声切削加工技术领域,涉及一种整体焊接式超声切削车刀。

背景技术:

2.金属材料进行超声切削加工时,由于金属切削过程会产生大量的切削热,致使刀具接触位置温度高,影响刀具的使用寿命及加工效果。现有的超声变幅杆与刀具采用螺纹连接,变幅杆与刀具之间存在间隙,超声高频振动作用在二者之间的间隙处,使得变幅杆与刀具之间的接触位置处温度骤升,影响超声振动的传递效果,进而影响刀具的使用寿命和零部件的加工效果,并且变幅杆与刀具连接处存在棱角,在切削加工过程中产生应力集中,进而影响刀具的使用寿命。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种整体焊接式超声切削车刀,超声变幅杆与车刀通过高频焊机焊接相连,大幅降低超声能量传递的损失,超声变幅杆与车刀的连接处不存在任何缝隙,使得超声变幅杆与车刀连接处的发热问题得到根本性的解决,进而使得切削过程流畅,有效降低了切削过程的切削热,大幅提高切削刀具的使用寿命,超声变幅杆前端设计过渡圆弧面,超声变幅杆过渡圆弧面起始处与车刀安装槽处安装过后的车刀上表面平齐,形成车刀上表面与过渡圆弧面平滑连接,解决了车刀与超声变幅杆的应力集中问题,使得超声变幅杆与车刀的连接更具稳定性,有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种整体焊接式超声切削车刀,采用的技术方案是,包括超声变幅杆与车刀,所述超声变幅杆包括粗杆体与细杆体,所述粗杆体通过阶梯面与细杆体过渡,所述细杆体前端一侧设置有过渡圆弧面,所述过渡圆弧面前端上侧开设有车刀安装槽,所述车刀与车刀安装槽通过焊接方式连接,所述车刀上表面与所述过渡圆弧面平齐。

5.作为本实用新型的一种优选技术方案,所述超声变幅杆为一体加工成型。

6.作为本实用新型的一种优选技术方案,所述车刀安装槽与车刀拼合连接处设置有一定间隙余量用于焊料填入。

7.作为本实用新型的一种优选技术方案,所述车刀安装槽与车刀接触面形状相同,所述车刀焊接安装后上表面与过渡圆弧面平齐。

8.作为本实用新型的一种优选技术方案,所述车刀与车刀安装槽通过高频焊机焊接相连。

9.作为本实用新型的一种优选技术方案,所述粗杆体后侧设置有螺纹孔用于与超声振动系统的其他部件连接。

10.作为本实用新型的一种优选技术方案,所述粗杆体后侧设置有安装座用于与超声振动系统的其他部件连接,所述安装座中心开设有安装孔。

11.与现有技术相比,本实用新型的有益效果是:一种整体式超声焊接车刀,超声变幅杆与车刀通过高频焊机焊接相连,大幅降低超声能量传递的损失,超声变幅杆与车刀的连接处不存在任何缝隙,使得超声变幅杆与车刀连接处的发热问题得到根本性的解决,进而使得切削过程流畅,有效降低了切削过程的切削热,大幅提高切削刀具的使用寿命;

12.超声变幅杆前端设计过渡圆弧面,超声变幅杆过渡圆弧面起始处与车刀安装槽处安装过后的车刀上表面平齐,形成车刀上表面与过渡圆弧面平滑连接,解决了车刀与超声变幅杆的应力集中问题,使得超声变幅杆与车刀的连接更具稳定性;高频的超声振动作用会加速应力集中问题的产生,超声变幅杆圆弧面的设计有效释放了车刀与超声变幅杆连接处的应力集中,提高了超声变幅杆的使用寿命,进而提高了切削加工过程的流畅性与稳定性。

附图说明

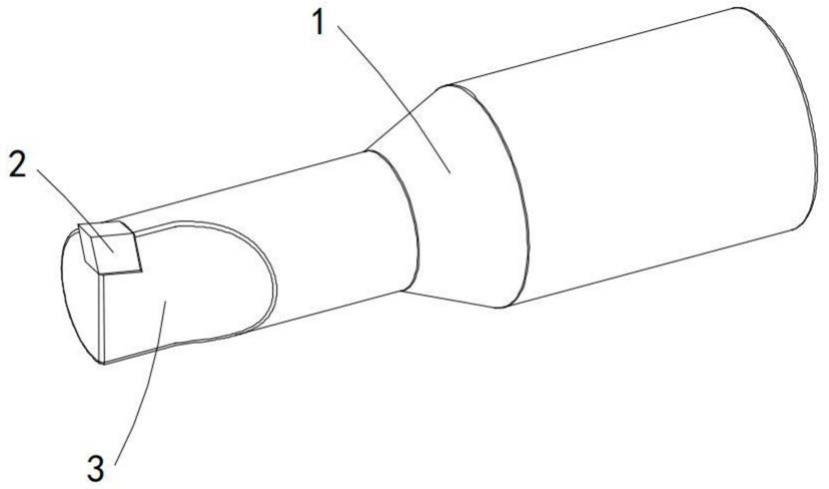

13.图1为本实用新型实施例1的整体结构示意图;

14.图2为本实用新型实施例1的超声变幅杆与螺纹孔结构示意图;

15.图3为本实用新型实施例1的车刀安装槽结构示意图;

16.图4为本实用新型实施例1的主视图;

17.图5为本实用新型实施例1的左视图;

18.图6为本实用新型实施例1的右视图;

19.图7为本实用新型实施例2的安装座结构示意图。

20.图中:1、超声变幅杆;101、粗杆体;102、阶梯面;103、细杆体;2、车刀;3、过渡圆弧面;4、螺纹孔;5、车刀安装槽;6、安装座;601、安装孔。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例(为描述与理解方便,以下以图1的上方为上方进行描述)。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例1

23.如图1至图6所示,本实用新型所述的一种整体焊接式超声切削车刀,采用的技术方案是,包括超声变幅杆1与车刀2,所述超声变幅杆1包括粗杆体101与细杆体103,所述粗杆体101通过阶梯面102与细杆体103过渡,所述细杆体103前端一侧设置有过渡圆弧面3,所述过渡圆弧面3前端上侧开设有车刀安装槽5,所述车刀2与车刀安装槽5通过焊接方式连接,所述车刀2上表面与所述过渡圆弧面3平齐,超声变幅杆1与车刀2的连接处不存在任何缝隙,使得超声变幅杆1与车刀2连接处的发热问题得到改善,解决车刀2与超声变幅杆1连接处应力集中问题。

24.进一步地,所述超声变幅杆1为一体加工成型,保障结构强度。

25.进一步地,所述车刀安装槽5与车刀2拼合连接处设置有一定间隙余量用于焊料填入,易于焊接加工。

26.进一步地,所述车刀安装槽5与车刀2接触面形状相同,所述车刀2焊接安装后上表面与过渡圆弧面3平齐,减低超声变幅杆1与车刀2连接处的应力。

27.进一步地,所述车刀2与车刀安装槽5通过高频焊机焊接相连。

28.进一步地,所述粗杆体101后侧设置有螺纹孔4用于与超声振动系统的其他部件连接。

29.在使用时:工作人员预先将车刀2与所述超声变幅杆1完成焊接后备用,需要生产加工时,安装连接超声变幅杆1与超声振动系统,操作完成工件超声切削加工,降低切削过程的切削热,使得切削过程流畅。

30.实施例2

31.如图7所示,与实施例1的不同之处在于,粗杆体101后侧设置有安装座6用于与超声振动系统的其他部件连接,所述安装座6中心开设有安装孔601,使超声变幅杆1能够匹配不同型号的超声振动系统,提升车刀的适用性。

32.本实用新型超声变幅杆与车刀通过高频焊机焊接相连,大幅降低超声能量传递的损失,超声变幅杆与车刀的连接处不存在任何缝隙,使得超声变幅杆与车刀连接处的发热问题得到根本性的解决,进而使得切削过程流畅,有效降低了切削过程的切削热,大幅提高切削刀具的使用寿命;

33.超声变幅杆前端设计过渡圆弧面,超声变幅杆过渡圆弧面起始处与车刀安装槽处安装过后的车刀上表面平齐,形成车刀上表面与过渡圆弧面平滑连接,解决了车刀与超声变幅杆的应力集中问题,使得超声变幅杆与车刀的连接更具稳定性;高频的超声振动作用会加速应力集中问题的产生,超声变幅杆圆弧面的设计有效释放了车刀与超声变幅杆连接处的应力集中,提高了超声变幅杆的使用寿命,进而提高了切削加工过程的流畅性与稳定性。

34.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。