1.本实用新型涉及线束测试技术领域,尤其涉及一种线束拉力耐受限度测量装置。

背景技术:

2.线束是一种传递电力的工具,随着人们对电力的的开发应用,当代社会对电的使用越来越多,线束在人们的生活中占据越来越重要位置。

3.线束作为电器元件之间的连接组件,线束与线束以及线束与线束接头之间的的抗拉强度也决定这线束质量的好坏,传统的线束在出厂前大多会进行拉力耐受限度测量,由于线束在瞬时拉力耐受极限值与缓慢拉力耐受极限值会存在不同,传统的线束拉力耐受限度测量装置大多采用螺杆驱动的方式,而螺杆驱动的方式由于结构限制,难以将线束瞬间拉断,难以实现通过同一个装置实现对线束瞬时拉力耐受极限值与缓慢拉力耐受极限值的测量,存在测量效果准确度差的问题。

技术实现要素:

4.本实用新型的目的在于:为了解决对线束拉力耐受极限值测量单一,导致测量准确性差的问题,而提出的一种线束拉力耐受限度中瞬时拉力耐受极限值与缓慢拉力耐受极限值双重测量的装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种线束拉力耐受限度测量装置,包括底板,所述底板的顶部中心处固定连接有分隔板,所述分隔板的内部具有两个过线通孔,所述分隔板的两侧均安装有气动气缸,所述气动气缸的末端固定连接有推动块,所述分隔板的底部前侧具有凹槽,所述底板的顶部靠近分隔板凹槽的下方安装有双轴电机,所述双轴电机的两个输出轴侧端面均固定连接有螺杆,两个所述螺杆的外部均通过螺纹旋合连接有螺纹推块,所述螺纹推块的上方滑动连接有推板,且推板的中部具有穿线孔,所述推板的外侧设置有夹紧机构,且夹紧机构与推板之间安装有压力传感器,所述分隔板的顶部具有两个定位槽,其中一个所述定位槽的内侧设置有定位条,所述定位条的底部两侧均滑动连接有伸缩杆,且两个所述伸缩杆的底部分别与两个所述推板固定连接。

7.作为上述技术方案的进一步描述:

8.所述夹紧机构由支撑板、安装板、驱动电机、蜗杆、调节转盘、夹紧块、推杆、推槽、涡轮、夹线通孔和轨道滑槽组成。

9.作为上述技术方案的进一步描述:

10.所述支撑板与压力传感器固定连接,所述支撑板的外侧转动连接有调节转盘,所述支撑板和调节转盘的中部均具有夹线通孔,所述支撑板的外侧壁呈具有呈环形阵列分布的多个轨道滑槽,所述轨道滑槽的内侧滑动连接有夹紧块,所述夹紧块的外侧固定连接有贯穿调节转盘的推杆,所述调节转盘的内部具有用于推动推杆滑动的推槽,所述调节转盘的外部固定连接有涡轮,所述支撑板的后壁固定连接有安装板,所述安装板的后壁安装有

驱动电机,且驱动电机的输出轴前端面固定连接有与涡轮啮合传动的蜗杆。

11.作为上述技术方案的进一步描述:

12.所述底板的顶部安装有控制器,所述控制器的输出端分别与驱动电机、气动气缸和双轴电机电性连接,所述压力传感器的输出端与控制器电性连接。

13.作为上述技术方案的进一步描述:

14.所述螺纹推块和推动块的底部均安装有四个滚轮,两个所述螺杆的螺纹方向相反。

15.作为上述技术方案的进一步描述:

16.所螺纹推块与推板滑动连接的方式采用滑块与滑槽的配合滑动,所述螺纹推块和推动块的顶部均具有连接滑槽,所述推板的底部固定连接有配合连接滑槽使用的连接滑块,所述连接滑块截面呈倒t型结构,所述连接滑块的外壁与连接滑槽的内壁贴合,所述伸缩杆与定位条滑动连接方式与螺纹推块和推板滑动连接的方式相同。

17.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

18.采用双轴电机驱动螺杆转动后,再驱动螺纹推块缓慢移动,以及气动气缸驱动推动块快速移动两种驱动方式,对线束缓慢拉力耐受极限值的测量时,将线束穿过分隔板的过线通孔,将线束的两端分别贯穿推板的穿线孔后,再通过夹紧机构进行夹持固定,通过启动双轴电机,从而驱动螺杆进行转动,由此驱动螺纹推块沿着螺杆的螺纹向外侧移动,从而带动推板和夹紧机构向外拉动线束,由此拉动线束绷紧直至线束崩断,由此实现对线束缓慢拉力耐受极限值的测量,若对线束瞬时拉力耐受极限值测量时,将推板与推动块连接,此时,依旧将线束穿过分隔板的过线通孔,将线束的两端分别贯穿推板的穿线孔后,再通过夹紧机构进行夹持固定,启动气动气缸,通过气动气缸快速带动推动块向外移动,从而带动推板和夹紧机构向外拉动线束直至线束崩断,由此完成对线束瞬时拉力耐受极限值的测量,由此实现对线束线束瞬时拉力耐受极限值与缓慢拉力耐受极限值的双重测量,提升了线束测量的准确性。

附图说明

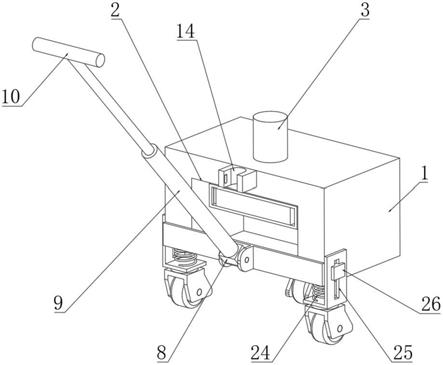

19.图1示出了根据本实用新型的立体示意图;

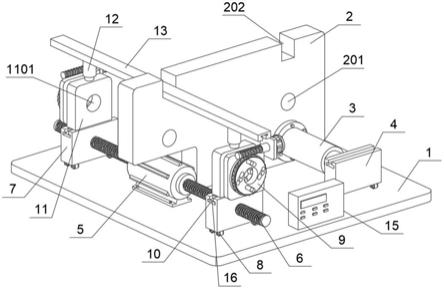

20.图2示出了根据本实用新型的立体俯视示意图;

21.图3示出了根据本实用新型实施例提供的夹紧机构的立体示意图;

22.图4示出了根据本实用新型实施例提供的支撑板和夹紧块的连接立体示意图;

23.图例说明:

24.1、底板;2、分隔板;201、过线通孔;202、定位槽;3、气动气缸;4、推动块;5、双轴电机;6、螺杆;7、螺纹推块;8、滚轮;9、夹紧机构;901、支撑板;902、安装板;903、驱动电机;904、蜗杆;905、调节转盘;906、夹紧块;907、推杆;908、推槽;909、涡轮;910、夹线通孔;911、轨道滑槽;10、连接滑槽;11、推板;1101、穿线孔;12、伸缩杆;13、定位条;14、压力传感器;15、控制器;16、连接滑块。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

26.请参阅图1-4,本实用新型提供一种技术方案:一种线束拉力耐受限度测量装置,包括底板1,底板1的顶部中心处固定连接有分隔板2,分隔板2的内部具有两个过线通孔201,分隔板2的两侧均安装有气动气缸3,气动气缸3的末端固定连接有推动块4,分隔板2的底部前侧具有凹槽,底板1的顶部靠近分隔板2凹槽的下方安装有双轴电机5,双轴电机5的两个输出轴侧端面均固定连接有螺杆6,两个螺杆6的外部均通过螺纹旋合连接有螺纹推块7,螺纹推块7的上方滑动连接有推板11,且推板11的中部具有穿线孔1101,推板11的外侧设置有夹紧机构9,且夹紧机构9与推板11之间安装有压力传感器14,分隔板2 的顶部具有两个定位槽202,其中一个定位槽202的内侧设置有定位条13,定位条13的底部两侧均滑动连接有伸缩杆12,且两个伸缩杆12的底部分别与两个推板11固定连接,采用双轴电机5驱动螺杆6转动后,再驱动螺纹推块7缓慢移动,以及气动气缸3驱动推动块4快速移动两种驱动方式,对线束缓慢拉力耐受极限值的测量时,将线束穿过分隔板2的过线通孔201,将线束的两端分别贯穿推板11的穿线孔1101后,再通过夹紧机构9进行夹持固定,通过启动双轴电机 5,从而驱动螺杆6进行转动,由此驱动螺纹推块7沿着螺杆6的螺纹向外侧移动,从而带动推板11和夹紧机构9向外拉动线束,由此拉动线束绷紧直至线束崩断,再通过夹紧机构9与推板11之间安装的压力传感器14,实时检测线束崩断时对线束产生的拉力值,由此实现对线束缓慢拉力耐受极限值的测量,若对线束瞬时拉力耐受极限值测量时,通过向上拉动定位条13,使得伸缩杆12拉伸,此时,将推板11向后滑动至与推动块4滑动连接,此时,松开定位条13,使得定位条13滑动至另一个定位槽202的内侧即可,此时,依旧将线束穿过分隔板2 的过线通孔201,将线束的两端分别贯穿推板11的穿线孔1101后,再通过夹紧机构9进行夹持固定,启动气动气缸3,通过气动气缸3快速带动推动块4向外移动,从而带动推板11和夹紧机构9向外拉动线束直至线束崩断,由此完成对线束瞬时拉力耐受极限值的测量。

27.具体的,如图3和图4所示,夹紧机构9由支撑板901、安装板902、驱动电机903、蜗杆904、调节转盘905、夹紧块906、推杆907、推槽908、涡轮909、夹线通孔910和轨道滑槽911组成,支撑板901与压力传感器14固定连接,支撑板901的外侧转动连接有调节转盘905,支撑板901和调节转盘905的中部均具有夹线通孔910,支撑板901的外侧壁呈具有呈环形阵列分布的多个轨道滑槽 911,轨道滑槽911的内侧滑动连接有夹紧块906,夹紧块906的外侧固定连接有贯穿调节转盘905的推杆907,调节转盘905的内部具有用于推动推杆907滑动的推槽908,调节转盘905的外部固定连接有涡轮909,支撑板901的后壁固定连接有安装板902,安装板902的后壁安装有驱动电机903,且驱动电机903的输出轴前端面固定连接有与涡轮909啮合传动的蜗杆904,将线束穿过夹线通孔 910后,启动驱动电机903,从而驱动蜗杆904进行转动,通过蜗杆904与涡轮 909的啮合传动,从而驱动涡轮909带动调节转盘905进行转动,通过调节转盘 905的推槽908推动多个推杆907同步滑动,从而带动多个夹紧块906同步沿着轨道滑槽911的内侧向夹线通孔910方向滑动,从而完成对线束的夹紧,并且,由于蜗杆904对涡轮909的单向锁合,从而防止对线束夹紧后的松弛。

28.具体的,如图1和图3所示,底板1的顶部安装有控制器15,控制器15的输出端分别与驱动电机903、气动气缸3和双轴电机5电性连接,压力传感器14 的输出端与控制器15电

性连接,通过控制器15可分别控制驱动电机903、气动气缸3和双轴电机5的启停,通过压力传感器14将检测到的检测值实时传输至控制器15,再通过控制器15对检测数值进行读取。

29.具体的,如图1所示,螺纹推块7和推动块4的底部均安装有四个滚轮8,两个螺杆6的螺纹方向相反,滚轮8的设置,降低螺纹推块7和推动块4移动的摩擦力,两个螺杆6螺纹方向相反,可使得两个螺纹推块7沿着相反的方向移动。

30.具体的,如图1所示,所螺纹推块7与推板11滑动连接的方式采用滑块与滑槽的配合滑动,螺纹推块7和推动块4的顶部均具有连接滑槽10,推板11的底部固定连接有配合连接滑槽10使用的连接滑块16,连接滑块16截面呈倒t 型结构,连接滑块16的外壁与连接滑槽10的内壁贴合,伸缩杆12与定位条13 滑动连接方式与螺纹推块7和推板11滑动连接的方式相同,通过连接滑块16在连接滑槽10内侧滑动的方式,使得推板11与螺纹推块7之间只能前后滑动,由于伸缩杆12与定位条13滑动连接方式与螺纹推块7和推板11滑动连接的方式相同,从而使得伸缩杆12只能左右滑动,通过定位槽202对定位条13前后滑动的限位,当定位条13滑动至定位槽202的内侧后,可防止推板11与螺纹推块7 之间前后相对滑动,由此实现推板11和螺纹推块7之间的固定,由于推动块4 的顶部也具有连接滑槽10,从而推板11与连接滑槽10之间也能实现组合。

31.工作原理:使用时,在对线束缓慢拉力耐受极限值的测量时,将线束穿过分隔板2的过线通孔201,将线束的两端分别贯穿推板11的穿线孔1101后,再将线束穿过夹紧机构9的夹线通孔910后,通过控制器15控制驱动电机903启动,从而驱动蜗杆904进行转动,通过蜗杆904与涡轮909的啮合传动,从而驱动涡轮909带动调节转盘905进行转动,通过调节转盘905的推槽908推动多个推杆 907同步滑动,从而带动多个夹紧块906同步沿着轨道滑槽911的内侧向夹线通孔910方向滑动,从而完成对线束的夹紧,通过控制器15控制双轴电机5启动,从而驱动螺杆6进行转动,由此驱动螺纹推块7沿着螺杆6的螺纹向外侧移动,从而带动推板11和夹紧机构9向外拉动线束,由此拉动线束绷紧直至线束崩断,再通过夹紧机构9与推板11之间安装的压力传感器14,实时检测线束崩断时对线束产生的拉力值,再通过压力传感器14将测量值实时传输至控制器15进行读取,由此实现对线束缓慢拉力耐受极限值的测量,若对线束瞬时拉力耐受极限值测量时,通过向上拉动定位条13,使得伸缩杆12拉伸,此时,将推板11底部的连接滑块16滑动至推动块4的连接滑槽10的内侧,再松开定位条13,使得定位条13滑动至另一个定位槽202的内侧即可,此时,依旧将线束穿过分隔板2的过线通孔201,将线束的两端分别贯穿推板11的穿线孔1101后,再通过夹紧机构9进行夹持固定,通过控制器15控制气动气缸3的启动,通过气动气缸3快速带动推动块4向外移动,从而带动推板11和夹紧机构9向外拉动线束直至线束崩断,由此完成对线束瞬时拉力耐受极限值的测量。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。