1.本技术涉及检测设备技术领域,尤其是涉及一种用于镜片加工的检测装置。

背景技术:

2.镜子,英文mirror,是一种表面光滑并且具有反射光线能力的物品,最初古人以打磨光滑的青铜为镜。有平面镜、曲面镜两类,平面镜常被人们利用来整理仪容,曲面镜又有凹面镜、凸面镜之分,主要用作衣妆镜、家具配件、建筑装饰件、光学仪器部件以及太阳灶、车灯与探照灯的反射镜、反射望远镜、汽车后视镜等等,其中,镜子的主要组成部分为镜片。

3.相关技术中,通常会在镜片的背面渡上一层银镀膜,银镀膜能够保证镜子不会轻易的被氧化,不会轻易的被生锈,镜片在生产过程中,包括有检测这一项,具体的,传统的检测流程通常是由操作人员会通过肉眼观察的方式对镜片背面的银镀膜进行检查,以判断出镜片背面的银镀膜是否存在破损。

4.针对上述相关技术,发明人认为存在以下问题:上述仅操作人员会通过肉眼观察的方式对镜片背面的银镀膜进行检查,当镜片背面的银镀膜破损点的面积较小时,操作人员可能会观察不出该异常,以影响镜片的检测难度。

技术实现要素:

5.为了降低镜片的检测难度,本技术提供一种用于镜片加工的检测装置。

6.本技术提供的一种用于镜片加工的检测装置采用如下的技术方案:

7.一种用于镜片加工的检测装置,包括座体,所述座体设置有容置槽,所述容置槽贯穿所述座体的顶壁和侧壁,所述容置槽内设置有发光组件,所述发光组件设置为led灯板,所述led灯板放置于所述容置槽内,所述led灯板的上表面与镜片的正面贴合。

8.通过采用上述技术方案,当操作人员需要对镜片进行检测时,将镜片的放置于led灯板的上表面,镜片的正面朝向led灯板的上表面,打开led灯板,led灯板发出白光,操作人员通过观察镜片的背面是否有光线透出,以判断镜片背面的银镀膜是否存在破损点,与相关技术相比,根据led灯板射出的白光判断镜片的破损点的方式相比于操作人员单纯肉眼观察镜片的方式,效果更加明显,便于操作人员对镜片的银镀膜进行检测,降低了镜片的检测难度。

9.优选的,所述容置槽内设置有两根导向杆,两根所述导向杆安装于所述容置槽两个相对的槽壁,两根所述导向杆与所述led灯板相互平行,两根所述导向杆位于所述led灯板的上方。

10.通过采用上述技术方案,导向杆的下表面与led灯板的上表面形成一道具有导向作用的槽,操作人员可将镜片插入槽内,以使镜片进入到容置槽内部进行检测,便于镜片的放置。

11.优选的,所述容置槽内还设置有传感器,所述传感器与所述led灯板的电源开关电连接,所述传感器设置于所述容置槽的槽壁上,所述传感器包括感应头和杆部,所述感应头

与所述杆部垂直固定,所述感应头竖直朝朝向所述led灯板的上表面。

12.通过采用上述技术方案,操作人员将镜片沿水平方向放入容置槽内时,当镜片的端部运动到传感器的感应头下方时,传感器的头部感应到镜片后向led灯板的电源开关发送电信号,以使led灯板的电源开关控制led灯板的电源向led灯板供电,使得led灯板开始工作,上述操作能够减少操作人员手动打开led灯板的电源开关的必要性,提高了操作人员的操作便捷度。

13.优选的,所述容置槽的槽壁固定有承载板,所述承载板上设置有限位孔,所述杆部沿导向杆的长度方向滑移设置于限位孔内,所述感应头位于所述限位孔的上方,所述感应头的尺寸大于所述限位孔的尺寸,所述感应头的下表面与所述承载板的上表面抵接配合。

14.通过采用上述技术方案,感应头的尺寸大于限位孔的尺寸,以使传感器可相对承载于承载板上,当镜片的尺寸,尤其是长度发生变化时,可通过控制杆部与限位孔相对的位置,进而调整感应头的位置,以适应不同尺寸的镜片,提高了该种用于镜片加工的检测装置的适用性。

15.优选的,所述杆部与所述限位孔过渡配合。

16.通过采用上述技术方案,杆部与限位孔过渡配合,即杆部与限位孔之间的摩擦力较大,一般情况下,仅能够通过操作人员刻意的人为作用,如操作人员主动施加一定的作用力给到杆体或感应头,以克服杆部与限位孔之间的摩擦力,才能移动杆体,进而间接提高了该种用于镜片加工的检测装置的稳定性。

17.优选的,所述承载板的一端活动贯穿所述座体的外壁,所述承载板穿出的一端垂直固定有连接板,所述连接板表面螺纹贯穿有螺栓,所述螺栓的端部与所述座体的外壁抵接配合。

18.通过采用上述技术方案,由于容置槽的内部还是设置有led灯板和导向杆,若在容纳槽内部对承载板进行安装,则操作较为不便。因此,操作人员对承载板进行安装时,可在座体的外侧先固定安装好连接板,进而实现承载板的安装,提高了操作人员的操作便捷性。

19.优选的,所述座体的外壁设置有滑移槽,所述滑移槽呈水平设置,所述滑移槽与所述容置槽连通,所述承载板沿水平方向滑移设置于所述滑移槽内。

20.通过采用上述技术方案,承载板沿水平方向滑移设置于滑移槽内,又由于传感器安装于承载板上,通过移动承载板,能够带动传感器沿水平方向进一步移动,调整传感器的位置,进一步适应不同尺寸的镜片。

21.优选的,所述座体的外壁设置有线架,所述线架包括角钢和扎带,所述角钢的其中一块翼板侧壁固定于所述座体的外壁,所述角钢另一块翼板的表面开设有通孔,所述扎带绕设于通孔,所述扎带的内壁分别与传感器的电源线和led灯板的电源线抵接配合。

22.通过采用上述技术方案,操作人员先将传感器的电源线和led灯板的电源线与角钢的翼板贴合,再将扎带穿过通孔并绕设于传感器的电源线和led灯板的电源线的外侧,扎带闭合,以使传感器的电源线和led灯板的电源线能够相对挂设于角钢上,实现了对传感器的电源线和led灯板的电源线的整理和收纳的作用。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术中的一种用于镜片加工的检测装置具有降低镜片的检测难度的优点;

25.2.本技术中的一种用于镜片加工的检测装置的结构简单,便于操作;

26.3.本技术中的一种用于镜片加工的检测装置的工作稳定性较为良好。

附图说明

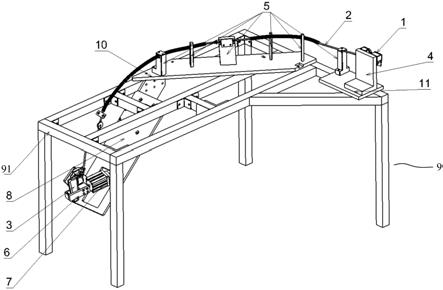

27.图1是本技术实施例的结构示意图。

28.图2是图1的另一角度的结构示意图。

29.附图标记说明:1、座体;11、容置槽;111、导向杆;12、滑移槽;2、发光组件;21、灯座;22、led灯板;3、传感器;31、感应头;32、杆体;4、承载板;41、限位孔;42、连接板;5、线架;51、角钢;52、扎带。

具体实施方式

30.以下结合附图1-2对本技术作进一步详细说明。

31.本技术实施例公开一种用于镜片加工的检测装置。参照图1和图2,一种用于镜片加工的检测装置包括座体1,座体1呈长方体状设置,座体1设置有容置槽11,容置槽11贯穿座体1的顶壁和其中一个侧壁,容置槽11的截面形状为长方形,且容置槽11的长度方向与座体1的长度方向一致,容置槽11内设置有发光组件2,发光组件2用于检测镜片。

32.具体的,发光组件2包括灯座21和led灯板22,灯座21呈块状设置,灯座21的下表面与容置槽11的底部槽壁固定,led灯板22呈水平设置,led灯板22呈长方体状设置,且led灯板22的长度方向于容置槽11的长度方向一致。led灯板22固定于灯座21的上表面且led灯板22的发光面朝上设置,灯座21内设置有用于对led灯板22供电的电源以及控制电源启动的电源开关。

33.进一步的,容置槽11内设置有两根导向杆111,导向杆111通过螺钉与容置槽11的槽壁实现固定,两根导向杆111均沿容置槽11长度方向设置,两根导向杆111位于led灯板22的上方,且导向杆111与led灯板22在竖直方向上有部分区域重合。导向杆111的下表面与led灯板22的上表面形成一道具有导向作用的槽,操作人员可将镜片插入槽内,以使镜片进入到容置槽11内部进行检测,便于镜片的放置。

34.进一步的,为提高操作人员操作该检测装置的便捷性,本技术实施例中采用如下方案:

35.具体的,容置槽11内还设置有传感器3,传感器3与控制电源启动的电源开关电连接,在本实施例中,传感器3采用红外传感器3。传感器3设置于容置槽11的槽壁上且位于座体1的后端,同时,传感器3位于led灯板22的一侧以及两根导向杆111之间,且传感器3的上表面低于led灯板22的上表面。传感器3包括感应头31和杆体32,杆体32垂直固定于感应头31的一面,感应头31内设置有传感器3用的元器件,感应头31竖直朝朝向所述led灯板22的上表面。

36.操作人员将镜片沿水平方向放入容置槽11内时,当镜片的端部运动到传感器3的感应头31下方时,传感器3的头部感应到镜片后向led灯板22的电源开关发送电信号,以使led灯板22的电源开关控制led灯板22的电源向led灯板22供电,使得led灯板22开始工作,上述操作能够减少操作人员手动打开led灯板22的电源开关的必要性,提高了操作人员的操作便捷度。

37.进一步的,容置槽11的槽壁安装有承载板4,承载板4呈水平设置,承载板4也同样

位于led灯板22的一侧及led灯板22的下方,承载板4上开设有限位孔41,限位孔41贯穿承载板4的上下表面,限位孔41为长腰孔,且限位孔41沿导向杆111的长度方向设置,对应的,杆体32呈竖直设置,且杆体32沿限位孔41的长度方向滑移连接于限位孔41内,感应头31的尺寸大于限位孔41的尺寸,且感应头31的下表面与承载板4的上表面抵接配合。

38.具体的,感应头31的尺寸大于限位孔41的尺寸,以使传感器3可相对承载于承载板4上,当镜片的尺寸,尤其是长度发生变化时,可通过控制杆部与限位孔41相对的位置,进而调整感应头31的位置,以适应不同尺寸的镜片,提高了该种用于镜片加工的检测装置的适用性。

39.此外,在该检测装置工作时,为提高杆体32在限位孔41内的稳定性,减少杆体32或感应头31应操作人员的误触而出现位移的情况发生,杆部与限位孔41过渡配合,杆部的外壁与限位孔41的孔壁抵接配合,即杆部与限位孔41之间的摩擦力较大,一般情况下,仅能够通过操作人员刻意的人为作用,如操作人员主动施加一定的作用力给到杆体32或感应头31,以克服杆部与限位孔41之间的摩擦力,才能移动杆体32,进而间接提高了该种用于镜片加工的检测装置的稳定性。

40.进一步的,为提高传感器3的位置的灵活度,座体1的外壁设置有滑移槽12,滑移槽12呈水平设置,滑移槽12与容置槽11连通,且滑移槽12沿容置槽11的宽度方向设置,承载板4沿水平方向滑移设置于滑移槽12内。因此,由于承载板4沿水平方向滑移设置于滑移槽12内,又由于传感器3安装于承载板4上,通过移动承载板4,能够带动传感器3沿水平方向进一步移动,调整传感器3的位置,进一步适应不同尺寸的镜片。

41.此外,承载板4的具体安装方式如下:

42.具体的,承载板4的一端穿出滑移槽12至座体1的外壁,承载板4穿出的一端垂直固定有连接板42,连接板42与承载板4为一体成型设置,连接板42表面螺纹贯穿有螺栓,螺栓的端部与所述座体1的外壁抵接配合。由于容置槽11的内部还是设置有led灯板22和导向杆111,若在容纳槽内部对承载板4进行安装,则操作较为不便。因此,操作人员对承载板4进行安装时,可在座体1的外侧先固定安装好连接板42,进而实现承载板4的安装,提高了操作人员的操作便捷性。

43.此外,座体1的外壁除了安装有连接板42外,座体1的外壁还设置有线架5,线架5包括角钢51和扎带52,角钢51沿座体1的宽度方向设置,角钢51的其中一块翼板侧壁与座体1的外壁贴合,且该块翼板还通过螺丝固定于座体1的外壁,而角钢51另一块翼板的表面则开设有通孔,扎带52绕设于通孔,扎带52的内壁分别与传感器3的电源线和led灯板22的电源线抵接配合。

44.具体的,操作人员先将传感器3的电源线和led灯板22的电源线与角钢51的翼板贴合,再将扎带52穿过通孔并绕设于传感器3的电源线和led灯板22的电源线的外侧,扎带52闭合,以使传感器3的电源线和led灯板22的电源线能够相对挂设于角钢51上,实现了对传感器3的电源线和led灯板22的电源线的整理和收纳的作用。

45.本技术实施例一种用于镜片加工的检测装置的实施原理为:当操作人员需要对镜片进行检测时,将镜片的放置于led灯板22的上表面,镜片的正面朝向led灯板22的上表面,打开led灯板22,led灯板22发出白光,操作人员通过观察镜片的背面是否有光线透出,以判断镜片背面的银镀膜是否存在破损点,与相关技术相比,根据led灯板22射出的白光判断镜

片的破损点的方式相比于操作人员单纯肉眼观察镜片的方式,效果更加明显,便于操作人员对镜片的银镀膜进行检测,降低了镜片的检测难度。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。