1.本实用新型涉及一种通用小型汽油机的燃料储存设备,具体为一种油箱。

背景技术:

2.现有的油箱包括设有油箱口的油箱壳体,油箱壳体内部的空腔划分为储油腔和将油箱口与储油腔连通的加油通道,并且为了防止过量加油时油从加油通道的油箱口处溢出(油箱口处的箱盖上设置有通大气的通孔),将油箱壳体内的空腔还会划分一部分作为储存空气或燃料蒸气的气体容腔,气体容腔与加油通道分隔开,当过量加油时,多加的油首先储存于加油通道处,随着时间的推移,加油通道处多加的油会缓慢的流入气体容腔中,从而避免了油从加油通道处溢出,尤其是储存汽油的油箱。

3.但在实际的使用过程中,油箱的加油操作可能是在发动机处于热机状态时,比如发动机工作过程中;亦或者是在发动机处于热机状态时停机后立刻加油。加油操作时的注油速度比较快,而加油通道处的容积比较小,于是容易在注满油箱的额定容量后不能及时的停止注油,从而导致加油通道处也储存了大量燃油,进而造成加油过量的现象。在上述加油操作情况下,发现加油时油容易从油箱口溢出而产生油箱溢油的问题,进而造成安全隐患。

技术实现要素:

4.本实用新型的目的在于提供一种油箱,以解决现有技术中在发动机热机工作状态下加油,或发动机处于热机状态且停机加油时,油箱容易发生溢油的问题。

5.为了达到上述目的,本实用新型的基础方案提供一种油箱,包括设有油箱口的油箱壳体,所述油箱壳体的内部空腔分为储油腔、气体容腔和加油通道,所述气体容腔与加油通道通过位于油箱壳体内部的通道相通。

6.本基础方案的有益效果在于:与现有技术相比,当在发动机处于热机状态下加油时,即使加油过量也不易发生油从油箱口处溢出的现象,从而减少了油箱溢油的问题,进而减少了安全隐患。

7.为了更好的解决油箱溢油的问题,所述通道位于气体容腔与加油通道的交界处。

8.为了更好的解决油箱溢油的问题,所述气体容腔与加油通道的交界处固设有加强部,所述通道位于加强部上。

9.为了更好的解决油箱溢油的问题,所述加强部与油箱壳体一体成型。

10.为了更好的解决油箱溢油的问题,所述加强部具有限定储油腔额定容积的限位端。

11.为了更好的解决油箱溢油的问题,所述通道的最小横截面面积不大于3.5平方毫米。采用这样的设置,不仅进一步提高了油箱防溢油的效果,同时,与设置控制阀门等单独的零部件来实现防溢油的手段相比,减少了零部件的设置,有利于简化结构,降低成本,同时,零部件的数量少,可以减少影响油箱整体结构性能的不利因素,从而提高油箱的整体质

量。

12.为了更好的解决油箱溢油的问题,所述通道的最小横截面面积的大小在0.2—2.5平方毫米之间。

13.为了更好的解决油箱溢油的问题,所述通道的中心线的延长线穿过油箱口。采用这样的设置,使通道可以通过在油箱成型后采用钻头钻孔的方式来进行加工成型,有利于降低通道的成型难度,降低成本。

14.为了更好的解决油箱溢油的问题,所述通道的中心线与油箱口所在平面的夹角在45

°‑

90

°

之间。采用这样的设置,有利于使通道周围的结构在油箱上所占用的空间比较适中,并且使通道周围的结构可以对位于加油通道和气体容腔之间的区域的受力性能进行加强,提高油箱的抗冲击性能。

15.为了更好的解决油箱溢油的问题,所述通道的最小横截面位于通道靠近加油通道的一段。采用这样的设置,使油箱具有更好的避免溢油的效果的同时,也方便通道加工成型,从而降低整个通道的加工成本,方便控制通道的成型质量。

16.为了更好的解决油箱溢油的问题,所述通道与加油通道连通的一端呈漏斗状。

17.为了更好的解决油箱溢油的问题,所述通道从一端到另一端依次包括第一通道段、第二通道段和第三通道段,所述第一通道段呈漏斗状,所述第二通道段为最小横截面段,所述第三通道段呈横截面逐渐扩大的渐变段。

18.进一步,所述油箱壳体一体成型。采用这样的设置,有利于提高油箱的质量,降低油箱的成本。

附图说明

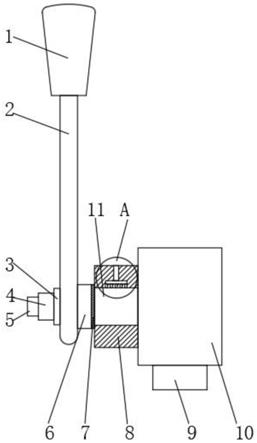

19.图1为本实用新型一种油箱实施例的示意图;

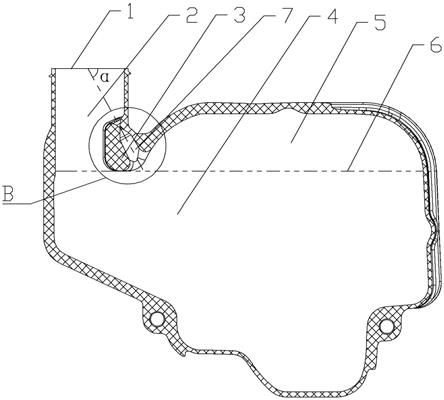

20.图2为图1中b处的放大图;

21.图3为图1中油箱过量加油时的状态图;

22.图4为气体容腔的进油速度与通道的最小横截面面积的关系图。

具体实施方式

23.下面通过具体实施方式进一步详细说明:

24.说明书附图中的附图标记包括:油箱口1、加油通道2、加强部3、储油腔4、气体容腔5、额定容积液面6、通道7、第一通道段71、第二通道段72、第三通道段73。

25.实施例基本如附图1、图2和图3所示:一种油箱,包括设有油箱口的油箱壳体,油箱壳体的空腔分为储油腔4、气体容腔5和加油通道2,储油腔4与气体容腔5相互连通,加油通道2与储油腔4连通,气体容腔5和加油通道2均位于储油腔4的同一侧。本实施例中,油箱壳体采用一体成型的方式制作,比如采用吹塑成型的方式。本实施例中,加油通道2与气体容腔5之间的交界处设置有加强部3,加强部3与油箱壳体一体成型,加油通道2与气体容腔5通过加强部3分隔开,并且适当控制加强部3的材料用量,从而使加强部3可以起到增强加油通道2与气体容腔5之间区域的受力性能,同时,加强部3的底部还具有限制油箱额定容积液面6的作用,当正常加油时,储油腔4内的液面上升到加强部3的底部时就会停止向气体容腔5内移动。加强部3上设置有连通气体容腔5和加油通道2的通道7,通道7的最小横截面面积为

0.5平方毫米,通道7的中心线的延长线穿过油箱口1并且与油箱口1所在平面的夹角α为60

°

,从而方便采用钻孔的方式来贯通通道7;本实施例中,通道7从加油通道2到气体容腔5依次分为第一通道段71、第二通道段72和第三通道段73,第一通道段71呈漏斗状,第二通道段72的横截面面积小于第三通道段73的横截面面积,从而使第二通道段72的横截面面积即为通道7的最小横截面面积。

26.当然,通道7的第二通道段72采用钻孔的方式成型时,可以将第二通道段72的孔径设置在2毫米左右,从而使第二通道段72的横截面面积在3平方毫米左右,这样可以使用较大直径的钻头,从而使钻头不易损坏,有利于减少钻头的损耗。

27.当然,通道7的中心线与油箱口1所在平面的夹角α可以根据加工成型时的需要来具体选择,比如45

°

、90

°

等。

28.如图4所示,通过对油箱进行实验验证,气体容腔的进油速度在通道的最小横截面面积位于0.1-3.5平方毫米的范围内时呈正相关的关系,尤其是在通道的最小横截面面积位于0.2-2.5平方毫米的范围内时,气体容腔的进油速度随面积的增加而增大的速率比较平缓,油箱防溢油的效果显著。

29.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。