1.本实用新型涉及化工品脱色技术领域,特别涉及一种邻氨基苯酚生产用脱色装置。

背景技术:

2.邻氨基苯酚(oap)是一种重要的化工中间体,广泛应用于农药、染料、医药、印刷以及生物领域,邻氨基苯酚的制备方法主要为从邻硝基苯酚还原得到,还原方法有铁粉还原法、硫化碱还原法、电解还原法以及液相加氢法等,其中液相加氢法产品纯度高,“三废”少,具有较好的环保价值。但在实际的批次生产中,由于反应前加氢釜中存在的空气中包含少量氧气,因而釜中发生加氢反应的同时也存在一些氧化副反应,产生吩嗪类氧化副产物,使加氢反应后的原液呈黄色至红色,影响产品的纯度,因而需要使用脱色装置对反应后的原液进行脱色除杂。

3.活性炭脱色法是邻氨基苯酚制备过程中常见的脱色方法,通常为直接将改性的活性炭粉末直接加入原液中并搅拌,待活性炭吸附一段时间后再用压滤装置过滤即可。但在实际生产中,压滤装置通常采用滤布作为截留活性炭的介质,少量粒径较小的活性炭会穿透滤布而“漏炭”,特别是在反复清洗使用下,滤布的细微破损会增大“漏炭”的可能性,影响产品的品质。针对上述问题,有的脱色装置将多层活性炭过滤层叠加使用,从而达到对原液逐层过滤脱色的效果,而且能有效减少“漏炭”现象,但由于活性炭过滤层存在过滤阻力,多层设置的活性炭过滤层会造成较大的压力损失而降低过滤速率,影响脱色工序的工作效率。

技术实现要素:

4.针对上述情况,本实用新型的目的是提供一种邻氨基苯酚生产用脱色装置,该装置能够降低设置多层活性炭过滤层造成的压力损失,保证脱色工序的工作效率。

5.为了实现上述目的,本实用新型通过以下技术方案实现的:

6.一种邻氨基苯酚生产用脱色装置,包括罐体,罐体上设有进液口和出液口,罐体内腔中水平设有隔板,所述隔板将罐体的内腔分隔成位于隔板上方的过滤腔和位于隔板下方的集液腔,进液口和出液口分别设于位于过滤腔和集液腔的罐体上,隔板位于过滤腔的侧面上设有至少一组脱色组件,每组所述脱色组件包括多个同轴且垂直设置于隔板上的筒状活性炭滤芯,多个所述筒状活性炭滤芯的厚度由内至外依次减小,且每个筒状活性炭滤芯的内径均大于内侧与其相邻的活性炭滤芯的外径,每组脱色组件远离隔板的一端密封设置,隔板上与脱色组件最内侧的筒状活性炭滤芯相配合地设有连通最内侧筒状活性炭滤芯内部与集液腔的出液孔。

7.在一组脱色组件中,多个筒状活性炭滤芯的厚度由内至外依次增加,也即,越处于外侧的筒状活性炭滤芯厚度越小,过滤阻力越小,使得原液更容易向脱色组件的内层渗透,减小外层活性炭滤芯的压力损失,保证脱色组件的工作效率。

8.进一步的,在每组脱色组件中,相邻两个筒状活性炭滤芯的间距由内至外依次减小。

9.在每组脱色组件中,相邻两个筒状活性炭滤芯形成了一个滤液容置腔,从外侧筒状活性炭滤芯渗透进来的滤液首先进入滤液容置腔后再由内侧的筒状活性炭滤芯渗出,多个同轴设置的筒状活性炭滤芯形成了至少两个滤液容置腔,相邻两个筒状活性炭滤芯的间距由内至外依次减小,也即位于外侧的滤液容置腔的容积小于位于内侧的滤液容置腔,从而使得位于外侧的滤液容置腔更容易被滤液充满而向位于滤液容置腔内侧的筒状活性炭滤芯施压,提高内侧筒状活性炭滤芯的过滤速率。

10.进一步的,在每组脱色组件中,每个所述筒状活性炭滤芯中的活性炭粒径由内至外依次增大。

11.一般的,活性炭滤芯中的活性炭粒径越大,则其过滤速率越大,而其吸附效果越差;反之,活性炭的粒径越小,则其过滤速率越小,而其吸附效果越好。在一组脱色组件中,越靠近外侧的筒状活性炭滤芯中的活性炭粒径越大,能够进一步提高位于外侧的筒状活性炭滤芯的过滤速率,从而在脱色组件的外侧降低压力损失,而在内侧保证脱色效果。

12.进一步的,每组脱色组件的筒状活性炭滤芯高度相同,脱色组件的顶部通过密封盖密封,密封盖与最外侧的活性炭滤芯螺纹连接。优选的,密封盖与筒状活性炭滤芯的抵接面可设置密封垫以保证密封效果。

13.进一步的,所述罐体包括罐身和与罐身配合的顶盖,顶盖与罐身法兰连接。顶盖与罐身通过可拆卸连接,可方便维修或更换老化的脱色组件。

14.进一步的,位于过滤腔的罐体上还设有进气管。所述进气管与惰性气源相连,通过进气管向罐体内通入惰性气体增压,可加快脱色组件的脱色效率。所述惰性气源可为氮气、氦气、氖气或氩气中的至少一种。

15.在本实用新型中,所述罐体和筒状活性炭滤芯采用本领域的常规设置。例如,所述罐体上设有压力表和调压组件等以保证本装置的安全性,其中调压组件为本领域的常规设置。例如,每个所述筒状活性炭滤芯包括同轴套设的筒状外过滤壳和筒状内过滤壳,两者形成盛装改性活性炭的腔体,外过滤壳和内过滤壳上还设有允许液体通过的孔洞,以及用于增强壳体耐压能力的加强条等。

16.本实用新型中还包括能够使该脱色装置正常使用的其它组件,均属于本领域的常规选择。另外,本实用新型中未加限定的装置或组件均采用本领域中的常规手段,例如,进液口、出液口、隔板、出液孔、密封盖、顶盖、罐身、进气管等均采用常规设置。

17.与现有技术相比,本实用新型的有益效果为:

18.本装置的脱色组件同轴设置多个半径和厚度各不相同的筒状活性炭滤芯,通过合理配置不同筒状活性炭滤芯的厚度和间距,可有效减少由多层活性炭过滤层叠加带来的压力损失,保证了脱色工序的工作效率。

附图说明

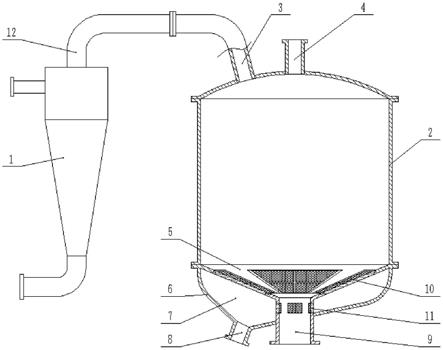

19.图1为实施例中一种邻氨基苯酚生产用脱色装置的结构示意图。

20.图2为图1中脱色组件的a-a向视图。

21.图3为图1中的b-b向视图。

具体实施方式

22.下面将结合本实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本实用新型的保护范围。

23.在本实用新型的描述中,需要说明的是,术语“顶”、“底”、“上”、“下”等指示的方位或位置关系均为基于附图所示的方位或位置关系,仅为便于描述,而不是指示或限制所指的装置或元件必须以特定的方位构造和操作。

24.实施例

25.如图1-3所示,一种邻氨基苯酚生产用脱色装置,包括罐体,所述罐体为立式罐,罐体包括罐身1和与罐身1配合的顶盖2,顶盖2与罐身1法兰连接,顶盖2上设有进液口3和进气管4,罐身1底部设有出液口5,罐体内腔中水平设有隔板6,所述隔板6将罐体的内腔分隔成位于隔板6上方的过滤腔7和位于隔板6下方的集液腔8,隔板6朝向过滤腔7的一面竖直设有四组脱色组件。

26.每组所述脱色组件包括三个同轴且垂直设置于隔板6上的筒状活性炭滤芯,三个筒状活性炭滤芯按照由外至内的顺序依次称为第一滤芯9、第二滤芯10和第三滤芯11,第一滤芯9的厚度小于第二滤芯10的厚度,第二滤芯10的厚度小于第三滤芯11的厚度,相邻两个筒状活性炭滤芯之间设有间隙,且第一滤芯9与第二滤芯10的间距小于第二滤芯10与第三滤芯11的间距,第一滤芯9内的活性炭粒径大于第二滤芯10内的活性炭粒径,且第二滤芯10内的活性炭粒径大于第三滤芯11内的活性炭粒径。

27.三个筒状活性炭滤芯高度相同,脱色组件的顶部通过密封盖12密封,密封盖12与第一滤芯9的外侧面螺纹连接,密封盖12与筒状活性炭滤芯的抵接面设有密封垫,三个筒状活性炭滤芯的底部分别通过螺钉(图中未示出)连接于隔板6上,隔板6上还设置有与三个筒状活性炭滤芯相配合的安装槽,隔板6上与第三滤芯11相配合地设有连通第三滤芯11内部与集液腔8的出液孔13。

28.使用本装置脱色时,将待脱色原液从进液口3输入至罐体的过滤腔7内,然后关闭进液口3,通过进气管4向罐体内充入氮气加压,原液经由脱色组件进入集液腔8成为滤液,而原液中的杂质则被脱色组件中的筒状活性炭滤芯截留,达到脱色的目的。

29.以上已经描述了本实用新型的实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的实施例。在不偏离所说明实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。