1.本公开一般涉及金属硅酸盐催化剂,并且更具体地涉及金属硅酸盐催化剂的再生。

背景技术:

2.仲醇乙氧基化物表面活性剂的生产可通过(聚)亚烷基二醇单烷基醚(“单烷基醚”)的催化乙氧基化进行。使用结晶金属硅酸盐催化剂(“金属硅酸盐催化剂”)由烯烃和(聚)亚烷基二醇形成单烷基醚。金属硅酸盐催化剂在大于5%的烯烃转化率下提供大于80%的单烷基醚选择性,这是有利的,因为(聚)亚烷基二醇二烷基醚(“二烷基醚”)对仲醇乙氧基化物表面活性剂的特性有害。

3.尽管对单烷基醚的选择性大于80%,但金属硅酸盐催化剂污染很快,从而导致使用时间短、单烷基醚生产率低以及需要重复的金属硅酸盐催化剂再生步骤。金属硅酸盐催化剂的再生在高温下进行较长时段以去除污染的试剂。例如,美国专利第6,417,408号解释说,催化剂的再生优选通过在450℃或更高温度下煅烧催化剂来进行,因为人们认为低于450℃的温度会留下过多的残留碳(如残留碳的可见残留物所证明)并因此表现出直到催化剂必须再生的时段较短,以及低级单烷基醚。常规再生工艺的必要重复是昂贵的并且需要专用设备。

4.因此,令人惊讶的是发现了一种金属硅酸盐催化剂再生工艺,所述工艺在低于450℃的温度下进行并产生具有与新鲜再生催化剂相当的单烷基醚生产率和大于80%的单烷基醚选择性的催化剂。

技术实现要素:

5.本发明提供了一种提供催化剂再生工艺的解决方案,所述工艺在低于450℃的温度下进行并产生具有与新鲜再生催化剂相当的单烷基醚生产率和大于80%的单烷基醚选择性的催化剂。

6.本发明是发现在200℃至425℃的温度下再生被污染的金属硅酸盐催化剂出乎意料地提供了具有与新鲜再生催化剂相当和/或甚至更高的单烷基醚生产率并且在5%或更高的烯烃转化率下大于80%的单烷基醚选择性的再生催化剂。这种结果令人惊讶,因为低于由现有技术确定的最低可接受限度的100℃或更高的再生温度可以提供优于较高温度常规工艺的单烷基醚生产率和选择性值。甚至更令人惊讶的是,尽管常规再生工艺依赖于污垢的氧化,但本发明可以利用惰性气氛甚至真空,并且仍然获得优于常规工艺的结果。因此,不仅可以通过令人惊讶的低温再生工艺实现能源成本节约,还可以通过使用本发明实现优异的生产率和单烷基醚选择性。

7.根据本公开的至少一个特征,一种方法包含以下步骤:(a)提供已用于催化化学反应的金属硅酸盐催化剂;和(b)将金属硅酸盐催化剂加热到200℃至425℃的温度,持续0.5小时至5小时的时段。

庚烯、3-庚烯、2-辛烯、3-辛烯、4-辛烯、2-壬烯、3-壬烯、4-壬烯、2-癸烯、3-癸烯、4-癸烯、5-癸烯及其组合。其他示例性烯烃可包括丁二烯和苯乙烯。

18.合适的可商购的烯烃的实例包括来自荷兰海牙的壳牌公司(shell,the hague,netherlands)的neodene

tm 6-xhp、neodene

tm 8、neodene

tm 10、neodene

tm 12、neodene

tm 14、neodene

tm 16、neodene

tm 1214、neodene

tm 1416、neodene

tm

16148。

19.醇

20.方法中使用的醇可包含单个羟基,可包含两个羟基(即,二醇)或可包含三个羟基。醇可以包括1个碳或更多、或2个碳或更多、或3个碳或更多、或4个碳或更多、或5个碳或更多、或6个碳或更多、或7个碳或更多、或8个碳或更多、或9个碳或更多,同时10个碳或更少、或9个碳或更少、或8个碳或更少、或7个碳或更少、或6个碳或更少、或5个碳或更少、或4个碳或更少、或3个碳或更少、或2个碳或更少。醇可选自由以下组成的群组:甲醇、乙醇、单甘醇、二甘醇、丙二醇、三甘醇、聚乙二醇、单丙二醇、二丙二醇、三丙二醇、聚丙二醇、1,3-丙二醇、1,2-丁二醇、2,3-丁二醇、1,4-丁二醇、1,6-己二醇、1,4-环己甲二醇、甘油和/或其组合。根据各种实例,醇为(聚)亚烷基二醇,如单甘醇、二甘醇、丙二醇和三甘醇。

21.方法中醇与烯烃的摩尔比可以为20∶1或更小、或15∶1或更小、或10∶1或更小、或9∶1或更小、或8∶1或更小、或7∶1或更小、或6∶1或更小、或5∶1或更小、或4∶1或更小、或3∶1或更小、或2∶1或更小、或0.2∶1或更小,同时0.1∶1或更大、或1∶1或更大、或1∶2或更大、或1∶3或更大、或1∶4或更大、或1∶5或更大、或1∶6或更大、或1∶7或更大、或1∶8或更大、或1∶9或更大、或1∶10或更大、或1∶15或更大、或1∶20或更大。

22.金属硅酸盐催化剂

23.如本文所用,术语“金属硅酸盐催化剂”是具有晶格的铝硅酸盐(通常称为沸石)化合物,所述晶格中的一种或多种金属元素已被硅原子取代。金属硅酸盐催化剂的晶格在其中阳离子、水和/或小分子可驻留的内部形成空腔和通道。取代金属元素可包括选自由以下组成的群组的一种或多种金属:b、al、ga、in、ge、sn、p、as、sb、sc、y、la、ti、zr、v、cr、mn、pb、pd、pt、au、fe、co、ni、cu、zn。金属硅酸盐催化剂可基本上不含hf。根据各种实例,如使用中子活化分析测量的,金属硅酸盐的二氧化硅与氧化铝的比率可为5∶1至1,500∶1。二氧化硅与氧化铝的比率可为5∶1至1,500∶1、或10∶1至500∶1、或10∶1至400∶1、或10∶1至300∶1或10∶1至200∶1。这样的二氧化硅与氧化铝的比率在提供具有吸附非极性有机分子的亲有机-疏水选择性的高度均质金属硅酸盐催化剂方面可以是有利的。

24.金属硅酸盐催化剂可以在晶格外具有一种或多种可离子交换的阳离子。可离子交换的阳离子可以包括h

、li

、na

、rb

、cs

、mg

2

、ca

2

、sr

2

、ba

2

、sc

3

、y

3

、la

3

、r4n

、r4p

(其中r是h或烷基)。

25.金属硅酸盐催化剂可以具有多种晶体结构。金属硅酸盐催化剂结构的具体实例包括mfi(例如zsm-5)、mel(例如zsm-11)、bea(例如β-型沸石)、fau(例如y型沸石)、mor(例如丝光沸石)、mtw(例如zsm-12)和ltl(例如linde l),如根据国际沸石协会结构委员会命名法使用iupac代码所描述的。

26.金属硅酸盐催化剂的结晶骨架由分子大小的通道和由角共享的四面体[to4](t=si或al)主要建构嵌段构成的笼子网络表示。可经由三价金属(例如,铝)原子对骨架四价硅的同晶取代将负电荷引入到骨架上。然后通过引入补偿产生的负晶格电荷的阳离子物种来

实现整体电荷中性。当质子提供这类电荷补偿时,形成布朗斯台德酸位点,从而使生成的h型沸石成为强固体布朗斯台德酸。

[0027]

金属硅酸盐催化剂可以多种形式用于所述方法中。例如,金属硅酸盐催化剂可以是粉末状(例如,最长线性尺寸小于100微米的颗粒)、粒状(例如,最长线性尺寸为100微米或更大的颗粒),或粉末状和/或粒状金属硅酸盐催化剂的模制品。

[0028]

金属硅酸盐催化剂的表面积可为100m2/g或更大、或

[0029]

200m2/g或更大、或300m2/g或更大、或400m2/g或更大、或500m2/g或更大、或600m2/g或更大、或700m2/g或更大、或800m2/g或更大、或900m2/g或更大,同时1000m2/g或更小、或900m2/g或更小、或800m2/g或更小、或700m2/g或更小、或600m2/g或更小、或500m2/g或更小、或400rn2/g或更小、或300m2/g或更小、或200m2/g或更小。表面积根据astm d4365-19测量。

[0030]

金属硅酸盐催化剂可以通过水热合成方法合成。例如,金属硅酸盐催化剂可通过将包含二氧化硅源(例如,硅溶胶、硅胶和烷氧基硅烷)、金属源(例如,金属硫酸盐、金属氧化物、金属卤化物等)和季铵盐如四乙基铵盐或四丙基铵的组合物加热到约100℃至约175℃的温度直至形成晶体固体来合成。然后滤出所得晶体固体,用水洗涤,并且干燥,并且然后在350℃至600℃的温度下煅烧。

[0031]

合适的可商购的金属硅酸盐催化剂的实例包括来自宾夕法尼亚州康舍霍肯(conshohocken,pa)的zeolyst international的cp814e、cp814c、cp811c-300、cbv 712、cbv 720、cbv 760、cbv 2314、cbv 10a。

[0032]

生成单烷基醚

[0033]

使用金属硅酸盐催化剂催化烯烃和醇之间的化学反应导致生成亚烷基二醇单烷基醚。溶剂用于促进化学反应。烯烃和醇之间的化学反应由反应器中的金属硅酸盐催化剂催化以生成单烷基醚。通过改变利用哪种烯烃和/或通过改变利用哪种醇可为不同的应用生产各种单烷基醚。单烷基醚用于许多应用,例如溶剂、表面活性剂和化学中间体。

[0034]

烯烃和醇的反应可在50℃至300℃或100℃至200℃下进行。在具体实例中,反应可以在150℃下进行。烯烃和醇的反应可以在分批反应器、连续搅拌釜反应器、连续固定床反应器或流化床反应器中进行。在化学反应的操作中,金属硅酸盐催化剂的布朗斯台德酸位点通过加成反应催化烯烃醚化成醇。烯烃和醇的反应产生单烷基醚。

[0035]

烯烃与二醇的加成反应不仅可以形成单烷基醚,还可以形成二烷基醚。金属硅酸盐催化剂可表现出选择性以产生亚烷基单烷基醚,但不是二烷基醚。单烷基醚选择性可为70%或更大、或75%或更大、或80%或更大、或85%或更大、或90%或更大、或95%或更大、或99%或更大,同时100%或更小、或95%或更小、或90%或更小、或85%或更小、或80%或更小、或75%或更小。二烷基醚选择性可为0%或更大、或2%或更大、或4%或更大、或6%或更大、或8%或更大、或10%或更大、或12%或更大、或14%或更大、或16%或更大、或18%或更大,同时20%或更小、或18%或更小、或16%或更小、或14%或更小、或12%或更小、或10%或更小、或8%或更小、或6%或更小、或4%或更小、或2%或更小。

[0036]

单烷基醚产率通过将烯烃转化率的量乘以单烷基醚选择性来计算。亚烷基二醇单烷基醚产率可为10%或更大、或15%或更大、或20%或更大、或25%或更大、或30%或更大、或35%或更大,同时40%或更小、或35%或更小、或30%或更小、或25%或更小、或20%或更小、或15%或更小。单烷基醚产率为催化活性和选择性的量度并且为金属硅酸盐催化剂的

生产率的良好量度。

[0037]

在烯烃和醇的反应期间,催化剂被污染。污垢具有在数小时内使催化剂失活(即失去醚化活性>50%)的效果。

[0038]

加热金属硅酸盐催化剂

[0039]

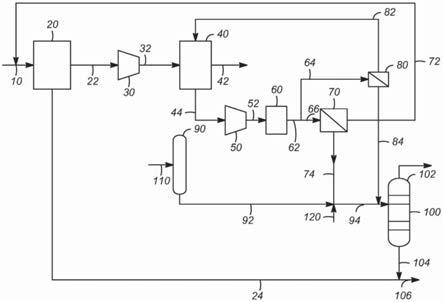

金属硅酸盐催化剂的再生是通过将金属硅酸盐催化剂加热到200℃至450℃的温度持续0.5小时至5小时的时段来执行的。金属硅酸盐催化剂的加热可以在各种烘箱、熔炉和外壳中进行。例如,再生可以在回转窑、箱式炉、流化床炉、辊底窑、外壳如包含加热元件的管和网带炉中进行。金属硅酸盐催化剂可以在加热和再生之前从反应器中去除,或者金属硅酸盐催化剂可以保留在反应器中。金属硅酸盐催化剂的再生和加热可以在不存在液体的情况下进行(即,金属硅酸盐催化剂在再生之前和/或再生过程中被干燥)。例如,金属硅酸盐催化剂可以被去除并干燥,或者可以在反应器内干燥(例如,对于流化床炉)。

[0040]

金属硅酸盐催化剂的再生可以在大气氧气中执行(即煅烧),在对催化剂和金属硅酸盐催化剂上的污垢呈惰性的气氛下或在真空下执行。惰性气氛可包含氮气、氩气、氦气、co2、对污垢呈惰性的其他气体和/或其组合。惰性气氛可以包含60体积百分比(“vol%”)或更大、或70vol%或更大、或80vol%或更大、或90vol%或更大,同时100vol%或更小、或90vol%或更小、或80vol%或更小、或70vol%或更小的惰性组分。体积百分比在再生温度下测量为惰性组分所占体积的百分比除以金属硅酸盐催化剂所在的总空腔空间。这类惰性气氛可以通过在加热期间使惰性气体以恒定速率通过金属硅酸盐催化剂来实现。金属硅酸盐催化剂的加热可以在4000pa或更低、或3000pa或更低、或2000pa或更低、或1000pa或更低、或900pa或更低、或800pa或更低、或700pa或更低、或600pa或更低、或500pa或更低、或400pa或更低、300pa或更低、或200pa或更低、或100pa或更低、或50pa或更低、或10pa或更低、或5pa更低的压力下进行。

[0041]

金属硅酸盐催化剂的再生可以在200℃或更高、或225℃或更高、或250℃或更高、或275℃或更高、或300℃或更高、或325℃或更高、或350℃或更高、或375℃或更高、400℃或更高、或425℃或更高,同时,450℃或更低、或425℃或更低、或400℃或更低、或375℃或更低、或350℃或更低、或325℃或更低、或300℃或更低、或275℃或更低、或250℃或更低、或225℃或更低的温度下进行。

[0042]

金属硅酸盐催化剂的再生可以进行以下时段:0.5小时或更长、或0.75小时或更长、或1.00小时或更长、或1.25小时或更长、或1.50小时或更长、或1.75小时或更长、或2.00小时或更长、或2.25小时或更长、或2.50小时或更长、或2.75小时或更长、或3.00小时或更长、或3.25小时或更长、或3.50小时或更长、或3.75小时或更长、或4.00小时或更长、或4.25小时或更长、或4.50小时或更长、或4.75小时或更长,同时,5.00小时或更短、或4.75小时或更短、或4.50小时或更短、或4.25小时或更短、或4.00小时或更短、或3.75小时或更短、或3.50小时或更短或3.25小时或更短或3.00小时或更短或2.75小时或更短、或2.50小时或更短、或2.25小时或更短、或2.00小时或更短、或1.75小时或更短、或1.50小时或更短、或1.25小时或更短、或1.00小时或更短、或0.75小时或更短。

[0043]

优点

[0044]

使用本发明可以提供各种优点。首先,可以实现与能源使用相关的成本节约。常规的催化剂再生通常需要在超过450℃下加热数小时,这很昂贵。使用200℃和425℃之间的温

度可以降低使催化剂再生的能源负担,从而降低总体生产成本。第二,对于相同的给定时间间隔,通过催化剂实现的单烷基醚的较高生产率可能会导致单烷基醚的较高的产率。常规的催化剂再生以最佳方式将催化剂活性恢复到新鲜催化剂水平。使用200℃和425℃之间的温度来使催化剂再生可以为再生催化剂提供比新鲜催化剂表现出的更大的催化活性。第三,各种加热环境(例如,空气、惰性和/或真空)提供了工艺灵活性。

[0045]

实例

[0046]

材料

[0047]

催化剂是由bea结构定义的金属硅酸盐催化剂,并且具有25∶1的二氧化硅与氧化铝的比率和680m2/g的表面积,其可作为cp814e从宾夕法尼亚州康舍霍肯的zeolyst international

tm

商购获得。

[0048]

烯烃是1-十二碳烯α烯烃,其可作为neodene

tm 12从荷兰海牙的壳牌tm集团商购获得。

[0049]

单甘醇为购自西格玛奥德里奇(sigmaaldrich)

tm

的液态无水乙二醇,其cas号为107-21-1。

[0050]

测试方法

[0051]

气相色谱样品

[0052]

通过将100μl的实例与10ml的气相色谱溶液混合来制备气相色谱样品,该溶液通过在1l的乙酸乙酯中添加1ml的十六烷而制备。使用agilent 7890b气相色谱仪分析样品。确定包括单烷基醚、二烷基醚和2-十二烷醇的1-十二碳烯衍生物种的总量,包括1-十二碳烯和所有非1-十二碳烯的其他c

12

异构体的十二碳烯的总量。表1提供相关的气相色谱仪参数。

[0053]

表1:

[0054]

色谱仪:agilent 7890系列gc色谱柱:agilent hp88.100m

×

0.25mm

×

0.20um检测器fid烘箱:50℃-7分钟-6℃/分钟-260℃-1分钟注射器:250℃检测器:300℃载剂:氦气2.0ml/分钟恒定流动模式分流比:10补充:氮气25ml/分钟空气:400ml/分钟氢气:40ml/分钟入口衬管:restek pn 23305.5sky precision liner,带毛绒样品大小:1μlgc瓶冲洗溶剂:乙酸乙酯

[0055]

烯烃转化率

[0056]

通过将十二碳烯衍生物种的总量除以十二碳烯衍生物种的总量和十二碳烯的量的总和来计算烯烃转化率百分比。将商乘以100。

[0057]

单烷基醚选择性

[0058]

通过将单烷基醚的总量除以十二碳烯衍生物种的总量来计算单烷基醚的选择性百分比。将商乘以100。

[0059]

单烷基醚产率

[0060]

通过将烯烃转化率值乘以单烷基醚选择性值来计算单烷基醚产率。

[0061]

归一化产率

[0062]

通过将单烷基醚产率除以催化剂负载量来计算归一化产率。

[0063]

样品制备

[0064]

废空气催化剂

[0065]

将67g单甘醇、62g烯烃和7.5g催化剂装入带有加热夹套和控制器的300ml帕尔反应器中,以形成反应混合物。密封反应器并使用螺距叶片叶轮在1100转/分钟(rpm)的搅拌下加热到150℃。允许反应1小时。从反应器中取出反应混合物并通过离心分离催化剂。重复四次以收集足够的废催化剂。将废催化剂转移到四个陶瓷盘中,并在箱式烘箱中以恒定气流在110℃下干燥废催化剂12小时。使用研钵和研杵将废催化剂研磨成粉末,然后将废催化剂混合在瓶子中,形成单一来源的干燥废催化剂。

[0066]

废真空和氮气催化剂

[0067]

将67g单甘醇、62g烯烃和7.5g催化剂装入带有加热夹套和控制器的300ml帕尔反应器中,以形成反应混合物。密封反应器并使用螺距叶片叶轮在1100rpm的搅拌下加热到150℃。允许反应3.5小时。从反应器中取出反应混合物并通过离心分离催化剂。重复四次以收集足够的废催化剂。将废催化剂转移到四个陶瓷盘中,并在箱式烘箱中以恒定气流在105℃下干燥废催化剂8小时。使用研钵和研杵将废催化剂研磨成粉末,然后将废催化剂混合在瓶子中,形成单一来源的干燥废催化剂。

[0068]

新鲜催化剂制备

[0069]

将来自供应商的一部分新鲜催化剂放在陶瓷盘上,然后在550℃的温度下以恒定气流在箱式烘箱中煅烧12小时。

[0070]

空气再生催化剂

[0071]

将一部分干燥废催化剂放在陶瓷盘上,然后在指定的温度下以恒定气流在箱式烘箱中煅烧指定的时间。

[0072]

氮气再生崔化剂

[0073]

将一部分干燥废催化剂放在陶瓷盘上,然后在指定的温度下以恒定的氮气(n2)流在箱式烘箱中放置指定的时间。

[0074]

真空再生催化剂

[0075]

将一部分干燥废催化剂放在具有敞开端和封闭端的玻璃管中。将真空泵连接到管的敞开端,并在管周围放置加热夹套。去除存在于管中的空气,直到达到6.65pa(50μm汞)的压力,并在指定的温度下加热样品指定的时间。

[0076]

结果

[0077]

通过将6.2g的1-十二碳烯和6.7g单甘醇放在带有稀土磁力搅拌棒的40ml小瓶反应器中来测试样品的催化活性。设置磁力搅拌棒以翻滚方式搅拌。将小瓶反应器内容物加热到150℃的反应温度。比较例(“ce”)ce1-ce4和发明例(“ie”)ie1-ie13均反应1小时,而

ce5-ce6和ie14-ie16反应1.5小时。ce1、ce3和ce5是新鲜催化剂样品,ce2、ce4和ce6分别是对应的废(即未再生)ce1、ce3和ce5。

[0078]

表2提供了各种催化剂再生条件下的催化性能。

[0079]

表2

[0080][0081]

从表2的归一化产率可以看出,催化剂在反应1至1.5小时后失去约50%的活性(即ce1、ce3和ce5的废催化剂(即ce2、ce4和ce6)得到ce1、ce3和ce5的一半产率)。ie1-ie6和ie8-16的归一化产率令人惊讶地表明,从200℃至425℃再生的催化剂提供与新鲜催化剂ce1、ce3和ce5的产率相当或甚至超过其的产率。还出乎意料地发现,氮气和真空再生催化剂(ie11-ie16)的归一化产率与新鲜样品(ce1、ce3和ce5)相当或更高,尽管不存在氧气来氧化和去除污垢(即,现有技术的普遍接受的理论)。因此,出乎意料地发现,不仅低于450℃的再生温度可以提供优异的单烷基醚产量和相当的单烷基醚选择性,而且低于450℃也可以利用非含氧环境。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。