1.本发明涉及激光打标技术领域,具体为一种面向三维复杂表面激光打标方法及系统。

背景技术:

2.激光技术在现代高端装备制造领域中居于重要的位置,激光打标技术作为激光技术的一个应用方向,近年来处于持续高速发展之中。

3.激光打标技术是通过聚焦形成高能量密度的激光,进而对加工件的表面进行局部照射,通过加工件表层的汽化或者化学反应留下永久性标记。通过令激光与加工件表面产生相对位移,能够形成字符、图案、条码等各种形式的标记。

4.激光打标的优势在于:标记清晰、分辨率高、持久性强、可以适用于微小尺寸的加工件表面、标记效率高、成本低。目前,激光打标技术广泛应用于电子部件、集成电路、医疗器械、精密仪器仪表等领域。

5.随着激光打标技术的不断推广,逐渐出现了面向加工件的三维表面进行激光打标的需要,特别是针对非规则变化的三维复杂表面激光打标,当前技术尚不成熟,打标过程复杂低效,存在标记偏差大、废品率高等问题。

6.具体来说,对于三维表面特别是三维复杂表面的打标,现有技术中需要以x-y-z三轴或者更多轴自由度进行激光头或者加工件的动作,需要精确控制每个轴自由度上的动作量和速度,在这一过程中,受到自身精度制约以及外部干扰,非常容易出现动作误差,且每个轴自由度上的误差会累积起来,最终给打标带来更大的偏离;而且动作过程中频繁地调试修正也降低了打标效率;另外,三维复杂表面的表面高度差经常超出保证激光聚焦的焦深范围,导致标记质量下降,甚至出现废品。

技术实现要素:

7.为了解决现有技术中面向三维复杂表面进行激光打标时存在的技术问题,包括因设备自身精度制约和外部干扰产生的动作误差,因三维复杂表面的表面高度差持续变动而造成的离焦问题,以及针对动作过程中频繁调试修正造成的低效问题,本发明采用如下技术方案:本发明提供了一种面向三维复杂表面激光打标方法,其特征在于,包括:对所述三维复杂表面进行三角网格的规整划分;利用划分后的网格以及标记线,估计激光打标过程的分阶段初始动作轨迹及动作参量;根据所述分阶段初始动作轨迹确定激光打标过程中的轨迹优化约束,根据所述动作参量建立打标驱动特征;根据激光打标过程中的轨迹优化约束和打标驱动特征,形成优化动作轨迹;基于所述优化动作轨迹转换为动作控制指令,控制所述激光头或者加工件的多轴

自由度动作,完成激光打标。

8.优选的是,所述对所述三维复杂表面进行三角网格的规整划分,具体包括:获得所述三维复杂表面的三维点集;根据所述三维点集,进行初始网格划分;针对初始网格进行规整细分处理。

9.进一步优选的是,所述对所述三维复杂表面进行三角网格的规整划分,还包括:判断经规整细分之后的三角网格的网格内表面高度差是否在激光聚焦焦深的允许范围之内,对超出激光聚焦焦深允许范围的三角网格,进行进一步网格细分。

10.优选的是,所述利用划分后的网格以及标记线,估计激光打标过程的分阶段初始动作轨迹及动作参量,具体包括:根据在三维复杂表面上激光打标过程所需要形成的标记线,确定标记线分布的网格;将每个网格内的标记线作为一个动作阶段,将该动作阶段映射为激光头相对于该网格的多个轴自由度运动的初始动作轨迹,从而为激光打标过程建立分阶段的初始动作轨迹;确定每个阶段的初始运动轨迹的动作参量。

11.优选的是,所述激光打标过程中的轨迹优化约束具体包括:每个阶段自动作轨迹起始位置启动,经过时间t,动作轨迹终止位置为,且每个轴自由度的转角角加速度和激光头的实际转角角加速度均为0,即

ꢀꢀ

式1并且,所述打标驱动特征组,表示为:

ꢀꢀꢀ

式2。

12.本发明还提供了一种面向三维复杂表面激光打标系统,其特征在于,包括:激光打标设备,包括用于固持加工件的夹具、发生并聚焦形成激光束的激光头、以及驱动单元;所述驱动单元用于驱动激光头或夹具,使激光头相对于该加工件的三维复杂表面能够以多个轴自由度运动;驱动优化控制单元,包括表面网格划分子单元、动作估计子单元、驱动特征建模子单元、动作轨迹优化子单元以及动作控制指令输出子单元;其中,表面网格划分子单元,用于对所述三维复杂表面进行三角网格的规整划分;动作估计子单元利用划分后的网格以及标记线,估计激光打标过程的分阶段初始动作轨迹及动作参量;驱动特征建模子单元根据所述分阶段初始动作轨迹,确定激光打标过程中的轨迹优化约束,根据所述动作参量建立打标驱动特征;动作轨迹优化子单元根据激光打标过程中的轨迹优化约束和打标驱动特征,形成优化动作轨迹;动作控制指令输出子单元基于所述优化动作轨迹转换为动作控制指令,控制所述

激光头或者加工件的多轴自由度动作,完成激光打标。

13.优选的是,所述表面网格划分子单元对所述三维复杂表面进行三角网格的规整划分,具体包括:获得所述三维复杂表面的三维点集;根据所述三维点集,进行初始网格划分;针对初始网格进行规整细分处理。

14.进一步优选的是,所述表面网格划分子单元对所述三维复杂表面进行三角网格的规整划分,还包括:判断经规整细分之后的三角网格的网格内表面高度差是否在激光聚焦焦深的允许范围之内,对超出激光聚焦焦深允许范围的三角网格,进行进一步网格细分。

15.优选的是,所述动作估计子单元利用划分后的网格以及标记线,估计激光打标过程的分阶段初始动作轨迹及动作参量,具体包括:根据在三维复杂表面上激光打标过程所需要形成的标记线,确定标记线分布的网格;将每个网格内的标记线作为一个动作阶段,将该动作阶段映射为激光头相对于该网格的多个轴自由度运动的初始动作轨迹,从而为激光打标过程建立分阶段的初始动作轨迹;确定每个阶段的初始运动轨迹的动作参量。

16.优选的是,所述激光打标过程中的轨迹优化约束具体包括:每个阶段自动作轨迹起始位置启动,经过时间t,动作轨迹终止位置为,且每个轴自由度的转角角加速度和激光头的实际转角角加速度均为0,即 式1并且,所述打标驱动特征组,表示为: 式2。

17.本发明具有下述有益效果:本发明通过针对加工件的三维复杂表面执行三角网格规整划分,将激光打标过程的动作轨迹分阶段,从而保证了每个阶段动作的相对稳定和易于控制,提高了打标效率,并且克服了三维复杂表面的表面高度差持续变动而造成的离焦问题;本发明通过满足轨迹优化约束下的驱动特征建模和求解,获得优化动作轨迹,抑制了设备自身精度制约和外部干扰产生的动作误差,从而保障了激光打标的精确度,提升了产品质量和正品率。

附图说明

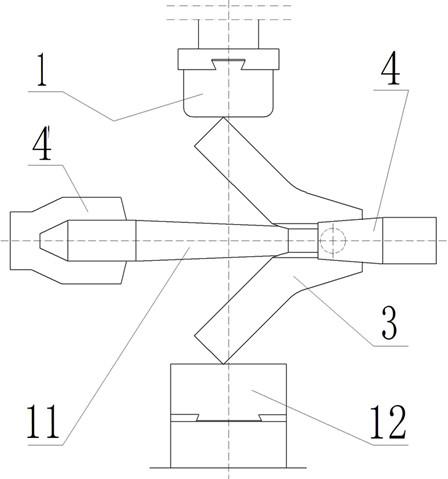

18.图1为本发明所述面向三维复杂表面激光打标方法的总体流程图;图2为本发明所述对所述三维复杂表面进行三角网格规整划分的流程图;图3为本发明所述估计分阶段初始动作轨迹及动作参量的流程图;图4为本发明所述确定轨迹优化约束并建立打标驱动特征的流程图;图5为本发明所述面向三维复杂表面激光打标系统的结构图;图6为本发明所述驱动优化控制单元的具体结构图。

具体实施方式

19.以下将结合实施例对本发明涉及的一种基于轨迹优化的机器人柔性关节抖动抑制方法及系统技术方案进一步详细说明。

20.本发明提供了一种面向三维复杂表面激光打标方法,本发明的方法适用于可针对加工件的三维表面执行打标的激光打标设备,该三维表面并非若干个平面的简单组合,也并非呈现规则变化的三维表面——例如球面,而是可以由多个平面或者曲面拼合而呈现非规则变化的三维复杂表面。该设备包括用于固持加工件的夹具,以及发生并聚焦形成激光束的激光头。其中,夹具可以保持空间位置固定,而激光头相对于该加工件的三维复杂表面能够以多个轴自由度运动,多个轴自由度至少包括x-y-z三轴自由度,也可以具有更多的轴自由度,例如四轴等。当然,也可以激光头保持空间位置固定,而夹具加持着加工件相对于该激光头实现多个轴自由度运动。当激光头与加工件三维复杂表面之间的相对位置达到预定位置,激光头的激光光源发射激光束,并且,激光头与加工件三维复杂表面继续执行多个轴自由度的相对运动,从而在该三维复杂表面形成激光打标的标记线,通过标记线形成文字、图形、点阵、条形码等。

21.以上激光打标的动作过程中,针对因设备自身精度制约和外部干扰产生的动作误差,因三维复杂表面的表面高度差持续变动而造成的离焦问题,以及针对动作过程中频繁调试修正造成的低效问题,本发明提供了所述面向三维复杂表面激光打标方法,参见图1,包括步骤s1-s5。

22.步骤s1:对所述三维复杂表面进行三角网格的规整划分。在本步骤中,参见图2,具体包括以下步骤:s1a,获得所述三维复杂表面的三维点集,三维点集是由该三维复杂表面的表面点的空间坐标构成坐标集合。具体来说,可以获得加工件的结构设计模型,从结构设计模型中提取三维复杂表面区域,进而针对该区域进行表面点的采样抽取,并确定采样的表面点的空间坐标。或者,也可以利用激光扫描技术对加工件实物的三维复杂表面进行扫描,获得分布于该表面上的表面点的空间坐标,形成所述三维点集。

23.s1b,根据所述三维点集,进行初始网格划分。本步骤针对三维点集采用delaunay三角网格算法,将三维点集中的表面点作为三角顶点,相连而成的三角初始网格;s1c,针对初始网格进行规整细分处理。本步骤的规整处理包括:补充三角初始网格的缺失边,在三角初始网格的交点处插入新的网格顶点,合并三角初始网格重复的边。本步骤的细分处理包括:判断规整处理后的三角网格的网格尺寸和网格质量参数,对于经判断参数超标的三角网格进行自适应网格细分;其中,网格尺寸和网格质量参数超标的网格包括:任一边长大于阈值的三角网格,任一内角小于阈值的三角网格;自适应网格细分包括:在待细分三角网格的外接圆圆心点处,添加一个顶点,连接该插入的顶点和待细分网格的其它顶点,实现自适应网格细分;重复上述步骤直至全部待细分网格均加以自适应细分。

24.并且,所述步骤s1还进一步包括:s1d,判断经规整细分之后的三角网格的网格内表面高度差是否在激光聚焦焦深的允许范围之内,对超出激光聚焦焦深允许范围的三角网格,进行进一步网格细分。其中,以三角网格各网格顶点的高度差的最大值作为所述三角网格的网格内表面高度差,并判断该高度差是否在激光聚焦焦深的允许范围之内。对超出激光聚焦焦深允许范围的三角网格

的进一步网格细分,仍然是在该三角网格的外接圆圆心点处,添加一个顶点,连接该插入的顶点和待细分网格的其它顶点。

25.步骤s2:利用划分后的网格以及标记线,估计激光打标过程的分阶段初始动作轨迹及动作参量。

26.具体来说,参见图3,在步骤s2a,根据在三维复杂表面上激光打标过程所需要形成的标记线,确定标记线分布的网格。

27.进而,步骤s2b中,将每个网格内的标记线作为一个动作阶段,将该动作阶段映射为激光头相对于该网格的多个轴自由度运动的初始动作轨迹,从而为激光打标过程建立分阶段的初始动作轨迹;其中,每个阶段的初始动作轨迹包括该阶段的动作轨迹起始位置、动作轨迹终止位置和动作时间t。

28.接下来在步骤s2c中,确定每个阶段的初始运动轨迹的动作参量,所述动作参量包括:每个阶段每个轴自由度上的驱动力矩和转角幅度、每个轴自由度关节的等效力矩 、每个轴自由度关节的等效扭转刚度以及等效阻尼系数、以及激光头的实际力矩 和实际转角。

29.步骤s3:根据所述分阶段初始动作轨迹,确定激光打标过程中的轨迹优化约束,根据所述动作参量建立打标驱动特征。

30.具体来说,参见图4,首先在步骤s3a中,根据所述分阶段初始动作轨迹,确定激光打标过程中的轨迹优化约束。该轨迹优化约束表示为:每个阶段自动作轨迹起始位置启动,经过时间t,动作轨迹终止位置为,且每个轴自由度的转角角加速度和激光头的实际转角角加速度均为0,即 式1步骤s3b,在轨迹优化约束下,根据所述动作参量,建立打标驱动特征组,表示为: 式2步骤s4,根据激光打标过程中的轨迹优化约束和打标驱动特征,形成优化动作轨迹。具体来说,在本步骤中,联立表示轨迹优化约束的式1以及表示打标驱动特征组的式2,在满足式1的约束条件的基础上,求解激光打标过程中的每个阶段每个轴自由度上的驱动力矩和转角幅度。根据求解获得的驱动力矩和转角幅度,在每个阶段驱动激光头相对于加工件的三维复杂表面执行动作,能够形成优化动作轨迹。

31.步骤s5,基于所述优化动作轨迹转换为动作控制指令,控制所述激光头或者加工件的多轴自由度动作,完成激光打标。具体来说,可以根据所述优化动作轨迹,将每个阶段的动作轨迹起始位置、动作轨迹终止位置、动作时间t以及各个轴自由度上的驱动力矩和转角幅度,按照预设的指令码表,转化为动作控制指令。通过执行动作控制指令,激光头与加工件的三维复杂表面形成多个轴自由度的相对运动,并在运动到标记线位置发射激光束,从而在该三维复杂表面形成激光打标的标记线。

32.参见图5,本发明提供了一种面向三维复杂表面激光打标系统。本系统包括可针对加工件的三维表面执行打标的激光打标设备,该三维表面并非若干个平面的简单组合,也并非呈现规则变化的三维表面——例如球面,而是可以由多个平面或者曲面拼合而呈现非规则变化的三维复杂表面。该激光打标设备包括用于固持加工件的夹具,以及发生并聚焦形成激光束的激光头,以及驱动单元。其中,夹具可以保持空间位置固定,而激光头在驱动单元的驱动下,相对于该加工件的三维复杂表面能够以多个轴自由度运动,多个轴自由度至少包括x-y-z三轴自由度,也可以具有更多的轴自由度,例如四轴等。当然,也可以激光头保持空间位置固定,而由驱动单元驱动夹具,利用夹具加持着加工件相对于该激光头实现多个轴自由度运动。当激光头与加工件三维复杂表面之间的相对位置达到预定位置,激光头的激光光源发射激光束,并且,激光头与加工件三维复杂表面继续执行多个轴自由度的相对运动,从而在该三维复杂表面形成激光打标的标记线,通过标记线形成文字、图形、点阵、条形码等。

33.针对因设备自身精度制约和外部干扰产生的动作误差,因三维复杂表面的表面高度差持续变动而造成的离焦问题,以及针对动作过程中频繁调试修正造成的低效问题,该系统还包括驱动优化控制单元,参见图6,该驱动优化控制单元具体包括表面网格划分子单元、动作估计子单元、驱动特征建模子单元、动作轨迹优化子单元以及动作控制指令输出子单元。

34.表面网格划分子单元,用于对所述三维复杂表面进行三角网格的规整划分。具体来说,所述表面网格划分子单元获得所述三维复杂表面的三维点集,三维点集是由该三维复杂表面的表面点的空间坐标构成坐标集合。具体来说,可以获得加工件的结构设计模型,从结构设计模型中提取三维复杂表面区域,进而针对该区域进行表面点的采样抽取,并确定采样的表面点的空间坐标。或者,也可以利用激光扫描技术对加工件实物的三维复杂表面进行扫描,获得分布于该表面上的表面点的空间坐标,形成所述三维点集。所述表面网格划分子单元根据所述三维点集,进行初始网格划分。本步骤针对三维点集采用delaunay三角网格算法,将三维点集中的表面点作为三角顶点,相连而成的三角初始网格。并且,针对初始网格进行规整细分处理;所述规整处理包括:补充三角初始网格的缺失边,在三角初始网格的交点处插入新的网格顶点,合并三角初始网格重复的边;所述细分处理包括:判断规整处理后的三角网格的网格尺寸和网格质量参数,对于经判断参数超标的三角网格进行自适应网格细分;其中,网格尺寸和网格质量参数超标的网格包括:任一边长大于阈值的三角网格,任一内角小于阈值的三角网格;自适应网格细分包括:在待细分三角网格的外接圆圆心点处,添加一个顶点,连接该插入的顶点和待细分网格的其它顶点,实现自适应网格细分;重复上述步骤直至全部待细分网格均加以自适应细分。并且,表面网格划分子单元还判断经规整细分之后的三角网格的网格内表面高度差是否在激光聚焦焦深的允许范围之内,对超出激光聚焦焦深允许范围的三角网格,进行进一步网格细分。其中,以三角网格各网格顶点的高度差的最大值作为所述三角网格的网格内表面高度差,并判断该高度差是否在激光聚焦焦深的允许范围之内。对超出激光聚焦焦深允许范围的三角网格的进一步网格细分,仍然是在该三角网格的外接圆圆心点处,添加一个顶点,连接该插入的顶点和待细分网格的其它顶点。

35.动作估计子单元利用划分后的网格以及标记线,估计激光打标过程的分阶段初始

动作轨迹及动作参量。其中,动作估计子单元根据在三维复杂表面上激光打标过程所需要形成的标记线,确定标记线分布的网格。进而,动作估计子单元将每个网格内的标记线作为一个动作阶段,将该动作阶段映射为激光头相对于该网格的多个轴自由度运动的初始动作轨迹,从而为激光打标过程建立分阶段的初始动作轨迹;其中,每个阶段的初始动作轨迹包括该阶段的动作轨迹起始位置、动作轨迹终止位置和动作时间t。动作估计子单元还确定每个阶段的初始运动轨迹的动作参量,所述动作参量包括:每个阶段每个轴自由度上的驱动力矩和转角幅度、每个轴自由度关节的等效力矩、每个轴自由度关节的等效扭转刚度以及等效阻尼系数、以及激光头的实际力矩和实际转角。

36.驱动特征建模子单元根据所述分阶段初始动作轨迹,确定激光打标过程中的轨迹优化约束,根据所述动作参量建立打标驱动特征。具体来说,首先根据所述分阶段初始动作轨迹,确定激光打标过程中的轨迹优化约束。该轨迹优化约束表示为:每个阶段自动作轨迹起始位置启动,经过时间t,动作轨迹终止位置为,且每个轴自由度的转角角加速度和激光头的实际转角角加速度均为0,即 式1进而,在轨迹优化约束下,根据所述动作参量,建立打标驱动特征组,表示为: 式2动作轨迹优化子单元根据激光打标过程中的轨迹优化约束和打标驱动特征,形成优化动作轨迹。具体来说,动作轨迹优化子单元联立表示轨迹优化约束的式1以及表示打标驱动特征组的式2,在满足式1的约束条件的基础上,求解激光打标过程中的每个阶段每个轴自由度上的驱动力矩和转角幅度。根据求解获得的驱动力矩和转角幅度,在每个阶段驱动激光头相对于加工件的三维复杂表面执行动作,能够形成优化动作轨迹。

37.动作控制指令输出子单元基于所述优化动作轨迹转换为动作控制指令,控制所述激光头或者加工件的多轴自由度动作,完成激光打标。具体来说,可以根据所述优化动作轨迹,将每个阶段的动作轨迹起始位置、动作轨迹终止位置、动作时间t以及各个轴自由度上的驱动力矩和转角幅度,按照预设的指令码表,转化为动作控制指令。通过执行动作控制指令,激光头与加工件的三维复杂表面形成多个轴自由度的相对运动,并在运动到标记线位置发射激光束,从而在该三维复杂表面形成激光打标的标记线。

38.本发明通过针对加工件的三维复杂表面执行三角网格规整划分,将激光打标过程的动作轨迹分阶段,从而保证了每个阶段动作的相对稳定和易于控制,提高了打标效率,并且克服了三维复杂表面的表面高度差持续变动而造成的离焦问题;本发明通过满足轨迹优化约束下的驱动特征建模和求解,获得优化动作轨迹,抑制了设备自身精度制约和外部干扰产生的动作误差,从而保障了激光打标的精确度,提升了产品质量和正品率。

39.以上仅是本发明优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。