技术特征:

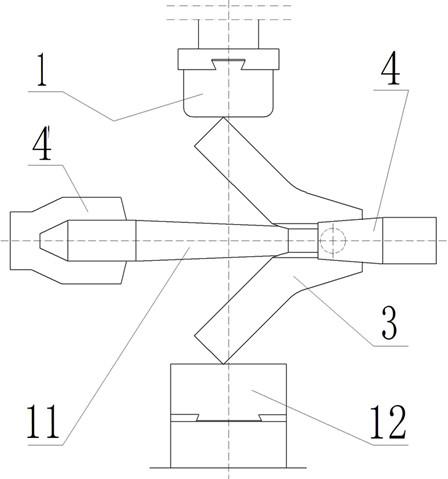

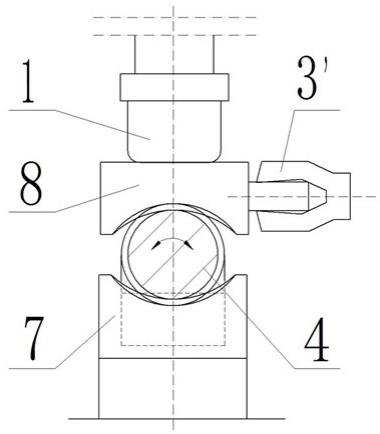

1.一种曲拐成型锻造工艺,包括:锻造机、机械手、替砧模、反扣折弯模、芯模、上砧、下砧、工作台和锻件, 所述替砧模包括凹形替砧模和弧形替砧模,所述芯模为多个,不同芯模两端厚薄差不同,所述下砧包括小平砧、凸模、梯形模、凹形模和大平砧,所述机械手包括机械手1和机械手2;所述上砧固定连接在锻造机上,所述凸模与大平砧构成固定较链,通过翻转更换;所述小平砧、凸模、梯形模、凹形模和大平砧设置在所述工作台上,随工作台移动,所述锻件为中部带有凸台的双翅体,其特征在于:包括以下步骤一、锻制曲颈工步一、将半成品锻件加热至锻造温度;工步二、将加热后的锻件置于大平砧上,压薄拔长双翅至设定尺寸;工步三、机械手1夹持锻件,将锻件中部置于凸模上方,180

°

来回翻转锻制,左右移动锻制,多次变换位置锻制,初步锻制出曲颈的两侧面;工步四、将工步二锻件凸台向上置于梯形模上,机械手2夹持凹形替砧模套置在锻件上,凸台相对的双翅体底面初步锻制出曲颈的下面;工步五、将工步二和三所述曲颈的两侧面和下面置于凸模上,来回翻转、左右移动交替锻制所述曲颈的两侧面、下面和连接部位,锻至接近曲颈形状;工步六、将工步四锻件的曲颈置于凹模上,来回翻转改变锻压角度,上砧下压凸台头部,凸台头部被锻压成多边形曲颈的上面,曲颈的两侧面和下面被凹模锻压成半圆柱体;工步七、将工步六锻制的曲颈交替置于凸模、凹模上,上砧分别采用小平砧和弧形替砧模上,多角度锻制曲颈,锻造成圆柱形曲颈坯件;二、折弯工步八、将曲颈置于凹模上,机械手2夹持反扣折弯模反扣在双翅体两翅上面,上砧下压,两翅被折弯成

ꢀ“

人”字形;三、压合工步九、将“人”字形锻件置于大平砧上,机械手2将两端厚薄差最大的芯模插入锻件的开口中,上砧下压,两翅靠近,翻转锻件再锻制,两翅贴近芯模;工步十、依序更换两端厚薄差逐步减小的芯模,重复工步八动作,两翅进一步贴合芯模,翻转锻件再精锻双翅体外侧,锻成两曲柄;四、拔头工步十一、将芯模与锻件在压合状态下同步翻转,置于大平砧上,锻制凸台头部,拔成四棱台曲拐头部;五、精整工步十二、将工步十一锻件置于大平砧或小平砧上,精整曲拐锻件至设定尺寸。2.根据权利要求1所述的一种曲拐成型锻造工艺,其特征在于:所述凸模为梯形模或弧形模。3.根据权利要求1所述的一种曲拐成型锻造工艺,其特征在于:所述凹形替砧模的凹形面与锻件凸形面啮合。

技术总结

本发明涉及一种曲拐成型锻造工艺,包括:包括:锻造机、机械手、替砧模、反扣折弯模、芯模、上砧、下砧、工作台和锻件。首先将中部设有凸台的预制锻件压薄拔长,然后在凸台下方设置凸模、梯形模和凹模,在凸台上方设置凹形替砧模和弧形替砧模,对凸台进行多角度、左右移动及翻转锻制,完成曲颈圆柱形坯件锻造,接着用反扣折弯模反向锻弯,使预制锻件的两翅折弯并拢,再用两端厚薄差不同的系列芯模压合,同时将凸台头部锻制成四棱柱曲拐头部,最后再对曲拐锻件精整至设定尺寸。本设计具有成型度好,加工余量小、锻造时间短、材料损耗小、生产成本低的目的。低的目的。低的目的。

技术研发人员:张连华 郑介林 张晖

受保护的技术使用者:江苏华威机械制造有限公司

技术研发日:2022.01.20

技术公布日:2022/4/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。