一种基于bdd电极的电解模组及水处理系统

技术领域

1.本发明涉及电化学技术领域,具体而言,涉及一种基于bdd电极的电解模组及水处理系统。

背景技术:

2.掺硼金刚石(bdd)电极是利用气相沉积法在衬底上沉积掺硼金刚石膜后所制成的bdd电极,其通电后在水中电解水产生的有效组分为臭氧和羟基自由基,可对病毒、细菌、有机污染物等进行氧化处理。bdd电极除具备析氧电势高和电催化活性高等优点外,还具有优异的化学稳定性,能在长期电解应用过程中耐电化学腐蚀引起的电极损耗,被广泛应用于消毒杀菌及水处理,例如,用于喷壶、加湿器、洗菜机、洗衣机、空气净化机、净水机、除味器、污水处理机等。

3.然而,现有bdd电极技术还存在以下问题:

4.1、现有的bdd电极结构形态为二维平板状,一般采用喷砂、激光打孔切割、水射流、化学刻蚀等加工方法对表面和结构形态进行加工以增加表面积,提高反应效率,但这些加工方法通常容易存在加工应力(例如,激光打孔切割引起的加工应力),影响机械强度,加工效率偏低。

5.2、二维平板状bdd电极常用的电极结构一般为纯平板、孔板等(如图1所示),应用时水流方向与排气方向垂直(如图2所示),电解模组工作过程中产生的氢气和臭氧等难以及时排出,降低了有效工作面积,阻碍了电解反应高效进行。另外,当所需处理的水中含有颗粒物或电化学反应过程中有杂质沉积出来时,容易堵住排气孔(或槽),降低电解效率。

技术实现要素:

6.本发明提供了一种基于bdd电极的电解模组及水处理系统,以解决通过现有bdd电极电解时产生的氢气、臭氧和氧气等气体难以及时排出,降低了有效工作面积,阻碍了电解反应高效进行;当所需处理的水中含有颗粒物或电化学反应过程中有杂质沉积出来时,容易堵住排气孔(或槽),降低电解效率等问题。

7.一方面,本发明提供了一种基于bdd电极的电解模组,所述电解模组包括水流导向模块和电解模块;其中,所述电解模块设置于水流导向模块内;所述电解模块包括bdd电极,所述bdd电极包括主体部和设置于主体部两侧的若干分支部,所述主体部及其两侧的若干分支部构成鱼刺状结构。

8.与现有技术相比,本发明具有以下有益效果:本发明bdd电极包括主体部和设置于主体部两侧的若干分支部,主体部及分支部构成鱼刺状结构,相比于现有孔板电极结构,鱼刺状结构使得相邻分支部之间的侧缝无盲端,电解时产生的气体不会堵孔,在水流导向模块的共同作用下,水流通过电解模块时,气体易于冲刷排出,沉积的杂质易于被带走,实现了气体产物的高效排出,可降低颗粒物堵塞的机率,保证了有效的电解反应面积,可提高电解效率及水处理效能。

9.在本发明的一些实施方式中,相邻分支部之间的间距为0.05mm-2.5mm,各分支部的宽度为0.05mm-10mm,各分支部与主体部之间的朝向鱼刺状结构尾部的夹角为0-90

°

。

10.采用上述进一步技术方案的有益效果在于,加工装置都具备一定的规格,相邻分支部之间的间距(即侧缝宽度)范围的设置是为了适用于加工装置的规格,以方便鱼刺状结构的加工;在侧缝宽度设计的基础上,各分支部的宽度范围为0.05mm-10mm,一方面可以保证电解模块中bdd电极与水接触的反应面积,保证电解效率,另一方面可保证bdd电极的强度,再一方面该宽度范围有利于电解反应产生的气体排出;各分支部与主体部之间的朝向鱼刺状结构尾部的夹角设计为0-90

°

则有利于配合水流,将电解过程中相邻分支部之间的侧缝中产生的气体冲刷带走。

11.在本发明的一些实施方式中,bdd电极为在鱼刺状结构的衬底上沉积掺硼金刚石膜后制得的bdd电极;衬底的材质选自钛、铌、钽、镍、单晶硅、多晶硅、碳化硅单晶、碳化硅陶瓷、氮化硅单晶、氮化硅陶瓷中的一种;衬底通过金刚石线切方法加工而成。

12.采用上述进一步技术方案的有益效果在于,bdd电极的鱼刺状结构源于衬底的鱼刺状结构,在鱼刺状结构的衬底上沉积掺硼金刚石膜后即得到鱼刺状结构的bdd电极。衬底的选材有利于掺硼金刚石膜的沉积,掺硼金刚石膜不易脱落。采用金刚石线切对bdd电极的衬底进行侧切加工得到鱼刺状结构,相比于现有加工方法,如激光打孔切割加工(因存在激光高热影响区,因热膨胀问题产生较大残余应力,加工后容易在加工位置周围出现微小裂纹),其加工应力较小,衬底强度高,且试验证实,金刚石线切加工的加工效率最高,可有效提高加工效率。

13.在本发明的一些实施方式中,所述bdd电极包括作为阳极的bdd电极和作为阴极的bdd电极,作为阳极的bdd电极和作为阴极的bdd电极之间设置有离子膜。

14.采用上述进一步技术方案的有益效果在于,离子膜与作为阳极的bdd电极和作为阴极的bdd电极形成bdd三明治结构,组成一个电解槽。离子膜对离子具有选择透过性,容许带电荷的离子通过,通过离子膜这个快速通道,bdd电极电解水所产生的氢离子快速透过离子膜以满足电解效率需求。相比于不设置离子膜时仅依靠水中离子实现电解,设置离子膜的电解效率更高。

15.在本发明的一些实施方式中,所述水流导向模块包括主入水导向管、与主入水导向管连通且侧面垂直于主入水导向管的腔体、与腔体和主入水导向管连通且与腔体的连通端垂直于腔体上下表面的分入水导向管;所述电解模块设置于腔体内且与腔体的上下表面平行,鱼刺状结构的bdd电极尾部远离主入水导向管方向。

16.采用上述进一步技术方案的有益效果在于,本发明水流导向模块的主入水导向管控制水流的主水流方向,分入水导向管则控制水流的分路水流方向。腔体侧面垂直于主入水导向管,使得主水流方向与鱼刺状结构的bdd电极由首至尾的方向一致,分入水导向管与腔体的连通端垂直于腔体上下表面,使得分路水流方向垂直于鱼刺状结构的bdd电极,即分路水流可冲刷相邻分支部之间的侧缝,将侧缝中的气体冲出,在主水流的作用下,将冲刷出的气体带走,进而实现包括鱼刺状结构的bdd电极的电解模块与水流导向模块的相互配合,提高气体排出效率以及沉积物排出效率,保证有效电解反应面积,保证电解效率。另外,本发明的包括鱼刺状结构的bdd电极的电解模块与水流导向模块的相互配合,还使得水流对电解模块的冷却效率相对较高,可解决电解过程中bdd电极发热问题,相比现有技术,电极

单位面积电流密度更高,从而可获得更高的电解效率。

17.在本发明的一些实施方式中,所述分入水导向管与主入水导向管的管径比为1:1-1:20。

18.采用上述进一步技术方案的有益效果在于,本发明将分入水导向管与主入水导向管的管径比设计为1:1-1:20,可有效控制主分路的水流量大小,进而控制各路水流流速,实现气体的高效排出。

19.在本发明的一些实施方式中,所述分入水导向管的水流由具备脉冲控制特性的开关控制。

20.采用上述进一步技术方案的有益效果在于,分入水导向管上设置开关,可控制分路水流的打开、关闭以及水流量大小,脉冲控制特性通过分入水导向管开关频率实现,脉冲水流更有利于将bdd电极上产生的气泡脱离和排出。

21.在本发明的一些实施方式中,所述分入水导向管与腔体连通的一端为圆管式、鸭嘴式或分液式结构。

22.采用上述进一步技术方案的有益效果在于,分入水导向管与腔体连通的一端设计为圆管式、鸭嘴式或分液式结构,其对应于鱼刺状结构的分支部,有利于自分入水导向管导入的水流冲刷相邻两分支部间的侧缝,尤其是分液式结构,其每个分支管对应于一个侧缝,冲缝效果更好,气体排出效率更高。

23.另一方面,本发明还提供了一种水处理系统,包括上述任一项所述的电解模组,所述水处理系统还包括过滤模组和气液混合模组,电解模组位于过滤模组和气液混合模组之间,电解模组与过滤模组通过入水通道连通,电解模组与气液混合模组通过出水通道连通。

24.与现有技术相比,本发明具有以下有益效果:本发明的水处理系统包括本发明的电解模组和过滤模组以及气液混合模组。水流进入电解模组前通过过滤模组预先进行过滤,过滤掉一些颗粒和悬浮物,可避免电解模组进行电解处理时,这些颗粒和悬浮物发生电化学絮凝而变成大颗粒,堵塞两相邻分支部间的侧缝;水流通过电解模组后通过气液混合模组进行气液混合,使电解反应生成的臭氧与水混合更充分,有效提升处理后的水中臭氧浓度,提高消杀及处理效果。

25.在本发明的一些实施方式中,所述过滤模组为具备反冲功能的过滤模组,过滤模组的过滤膜孔径为0.2-75μm;所述气液混合模组的气液混合方式采用微孔曝气和/或螺旋混气;所述过滤模组和电解模组之间的入水通道截面积与电解模组和气液混合模组之间的出水通道截面积之比为1:3-20:1。

26.采用上述进一步技术方案的有益效果在于,过滤模组具备反冲功能,可防止堵塞过滤膜孔,将过滤出的过滤物及时排出,保证过滤后液体流出速率;过滤膜孔径为0.2-75μm则可以过滤掉粒径在此范围内的颗粒和悬浮物,可避免电解模组进行电解处理时,这些颗粒和悬浮物发生电化学絮凝而变成大颗粒,堵塞两相邻分支部间的侧缝,大颗粒难以通过冲缝排出等问题的产生。采用微孔曝气和/或螺旋混气则有利于气液混合的更充分。过滤模组和电解模组之间的入水通道截面积与电解模组和气液混合模组之间的出水通道截面积之比设计为1:3-20:1,则是为了配合电解模组与气液混合模组的处理效率,使电解处理、气液混合更高效的同时,保证整个水处理系统的整体处理效率。

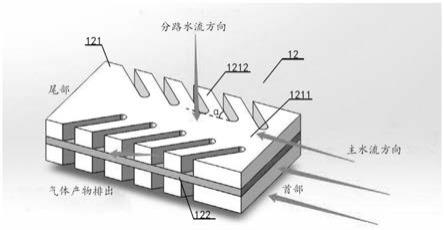

附图说明

27.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例中所需要使用的附图进行说明。

28.图1为现有技术二维平板状bdd电极常用的电极结构示意图;

29.图2为现有技术二维平板状bdd电极结构电解时水流与排气方向结构示意图;

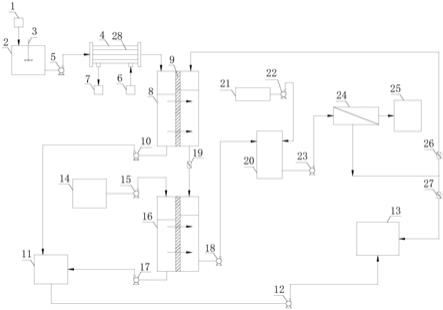

30.图3为本发明一种实施例的水处理系统结构示意图;

31.图4为本发明一种实施例的电解模组的电解模块结构示意图;

32.图5为本发明一种实施例的电解模组的水流导向模块的分入水导向管与腔体连通端的结构示意图。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,以下将结合具体实施例对本发明涉及的各个方面进行详细说明,但这些具体实施例仅用于举例说明本发明,并不对本发明的保护范围和实质内容构成任何限定。

34.本实施例提供一种基于bdd电极的电解模组及水处理系统。图3示出了本实施例的水处理系统结构示意图,图4示出了本实施例的电解模组的电解模块结构示意图,图5示出了本实施例的电解模组的水流导向模块的分入水导向管与腔体连通端的结构示意图。

35.如图3-4所示,本实施例的电解模组1包括水流导向模块11和电解模块12。其中,电解模块12设置于水流导向模块11内。电解模块12包括bdd电极121,bdd电极121包括主体部1211和设置于主体部1211两侧的若干分支部1212,主体部1211及其两侧的若干分支部1212构成鱼刺状结构。

36.在本实施例中,相邻分支部1212之间的间距(即侧缝宽度)为0.05mm-2.5mm,各分支部1212的宽度为0.05mm-10mm,各分支部1212与主体部1211之间的朝向鱼刺状结构尾部的夹角α为0-90

°

。在本实施例中,鱼刺状结构类似于鱼的刨除头部后的鱼骨结构,鱼刺状结构尾部表示鱼尾方向,鱼刺状结构首部表示远离鱼尾的方向,夹角α通常指分支部1212与主体部1211之间呈锐角的角度,夹角最大为90

°

(即分支部1212与主体部1211之间形成的两个角相等(均为90

°

))。

37.在本实施例中,bdd电极121为在鱼刺状结构的衬底上沉积掺硼金刚石膜后制得的bdd电极;衬底的材质选自钛、铌、钽、镍、单晶硅、多晶硅、碳化硅单晶、碳化硅陶瓷、氮化硅单晶、氮化硅陶瓷中的一种;衬底通过金刚石线切方法加工而成。在本实施例中,通过金刚石线切方法加工出鱼刺状结构的衬底后,将衬底放入金刚石微粉浓悬浮液中进行超声波处理,利用超声波带动金刚石微粉撞击衬底表面进行表面处理以增加表面积,然后再沉积0.5-100μm厚度的掺硼金刚石膜,得到鱼刺状结构的bdd电极。

38.在本实施例中,bdd电极121包括作为阳极的bdd电极和作为阴极的bdd电极,作为阳极的bdd电极和作为阴极的bdd电极之间设置有离子膜122。图中未示出离子膜122上下两侧的bdd电极何为阳极,何为阴极,阳极和阴极的认定根据bdd电极与外部电池(位于腔体112外,图中未示出)的正负极连接方式进行。

39.在本实施例中,水流导向模块11包括主入水导向管111、与主入水导向管111连通且侧面垂直于主入水导向管111的腔体112、与腔体112和主入水导向管111连通且与腔体

112的连通端垂直于腔体112上下表面的分入水导向管113。在本实施例中,电解模块12设置于腔体112内且与腔体112的上下表面平行,鱼刺状结构的bdd电极121尾部远离主入水导向管111方向,首部朝向主入水导向管111的方向(即,如图4所示,鱼刺状结构的bdd电极121自首部至尾部的方向与主入水导向管111形成的主水流方向一致)。

40.在本实施例中,分入水导向管113与主入水导向管111的管径比为1:1-1:20。分入水导向管113的水流由具备脉冲控制特性的开关1131控制。

41.在本实施例中,如图5所示,分入水导向管113与腔体112连通的一端(即连通端)为圆管式、鸭嘴式或分液式结构,优选为分液式结构。在本实施例中,分液式结构包括若干分支管,每个分支管对应于一个侧缝,冲缝效果更好,气体排出效率更高。

42.如图3所示,本实施例的水处理系统包括本实施例的电解模组1。本实施例的水处理系统还包括过滤模组2和气液混合模组3,电解模组1位于过滤模组2和气液混合模组3之间,电解模组1与过滤模组2通过入水通道4连通,电解模组1与气液混合模组3通过出水通道5连通。

43.在本实施例中,过滤模组2为具备反冲功能的过滤模组,过滤模组2的过滤膜21的孔径为0.2-75μm。气液混合模组3的气液混合方式采用微孔曝气和/或螺旋混气。过滤模组2和电解模组1之间的入水通道4的截面积与电解模组1和气液混合模组3之间的出水通道5的截面积之比为1:3-20:1。

44.本实施例的水处理系统工作过程如下:将待处理水通入过滤模组2,经过滤模组2过滤后的水通过入水通道4进入主入水导向管111和分入水导向管113(因分入水导向管113上设置有开关1131,可根据需要控制分入水导向管113的打开、关闭以及分入水导向管113水流流量的大小),进而进入腔体112,腔体112内的电解模块12在外部电池(位于腔体112外,图中未示出)的供能下进行水的电解处理(在电解时,一般阴极表面容易沉积水中的钙镁等离子,而阳极容易受电化学腐蚀,本实施例可通过电路控制,隔一段时间后将电池的正负极反转,进而电解模块阴极和阳极互换倒极,原阴极变为阳极,原阳极变为阴极,沉积在原阴极的沉积层会在倒极变成阳极后被清理掉,进而降低颗粒物堵塞机率,延长电极使用寿命,提高电解效率。),电解处理后的水从出水通道5流出腔体112并进入气液混合模组3,气液混合模组3将电解反应生成的臭氧与水充分混合后流出。

45.以上结合具体实施方式对本发明进行了说明,这些具体实施方式仅仅是示例性的,不能以此限定本发明的保护范围,本领域技术人员在不脱离本发明实质的前提下可进行各种修改、变化或替换。因此,根据本发明所作的各种等同变化,仍属于本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。