制备1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯的方法

技术领域

1.本技术属于有机合成技术领域,尤其涉及一种同时制备1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯的方法。

背景技术:

2.目前,以1,3-二氯-3,3-二氟丙烯为原料的氟-氯交换反应是合成e-1-氯-3,3,3-三氟丙烯的重要的路线之一。专利文献1公开了在无催化剂存在下,物质的量之比为1:12.9-17.4的1,3-二氯-3,3-二氟丙烯与hf在130~140℃下反应1~3小时,则1,3-二氯-3,3-二氟丙烯的转化率大于等于99.8%,对e-1-氯-3,3,3-三氟丙烯的选择性介于89.5%和94.3% 之间。该工艺采用了液相氟-氯交换的间歇性工艺,反应时间长,且难以实现连续化大规模生产。

3.此外,z-1,3-二氯-3,3-二氟丙烯的合成路线未见公开文献报道。

4.现有技术文献专利文献1 us9994502b1公告文本。

技术实现要素:

5.为了克服现有技术中存在的不足,本技术提供了一种高选择性、高转化率的、以1,3-二氯-3,3-二氟丙烯为单一原料、不使用hf的制备1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯的方法,该方法易于实现气相连续化大规模生产。

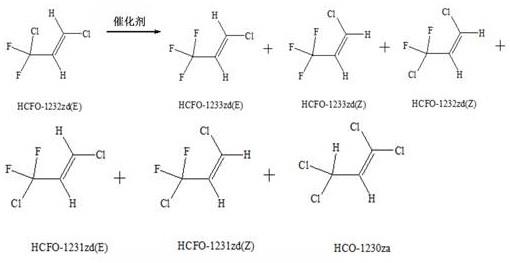

6.本技术的具体技术方案如下:1. 一种由e-1,3-二氯-3,3-二氟丙烯制备1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯的方法,其特征在于,其包括:在催化剂存在下,以e-1,3-二氯-3,3-二氟丙烯为原料进行气相反应得到1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯。

7.2. 根据项1所述的方法,其特征在于,所述1-氯-3,3,3-三氟丙烯为e-1-氯-3,3,3-三氟丙烯和z-1-氯-3,3,3-三氟丙烯。

8.3. 根据项1或2所述的方法,其特征在于,反应温度为100~400℃。

9.4. 根据项1或2所述的方法,其特征在于,反应温度为250~400℃。

10.5. 根据项1或2所述的方法,其特征在于,反应时间为5~200s。

11.6.根据项1或2所述的方法,其特征在于,反应时间为10~60s。

12.7. 根据项1或2所述的方法,其特征在于,反应压力为0.1~0.5mpa。

13.8. 根据项1或2所述的方法,其特征在于,所述催化剂选自氟化铝、氧化铝、氯化铝、氟化镁、氧化镁、氧化铁、氟化铁、氧化铬、氟化铬中的任意一种或两种以上。

14.9. 根据项1或2所述的方法,其特征在于,所述催化剂为氟化铝、氟化镁、氟化铬中的任意一种。

15.10. 根据项3所述的方法,其特征在于,当反应温度为100~155℃时,反应得到的各产物中,所述z-1,3-二氯-3,3-二氟丙烯的选择性最大,为40%以上;当反应温度为170~400℃时,反应得到的各产物中,所述1-氯-3,3,3-三氟丙烯的选择性最大,为60%以上。

16.11. 根据项1或2所述的方法,其特征在于,所述方法为气相连续制备1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯的方法。

17.发明的效果本技术采用e-1,3-二氯-3,3-二氟丙烯为原料,在催化剂存在下进行气相氟-氯交换反应,1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯的选择性高,同时单程转化率也较高,也更容易实现气相连续化生产。本技术的反应条件温和可控、安全性高,而不需要使用氟化试剂。本技术进一步通过气相独立循环连续工艺,将反应不完全的物料进行独立循环,可以使初始原料几乎完全地转化目标产物,最终从工艺体系中采出目标产品和副产品,从而不产生废液和废气,实现绿色生产。本技术的方法具有高转化率、高选择性的特点,且容易实现连续化大规模生产,可以联产z-1-氯-3,3,3-三氟丙烯、e-1-氯-3,3,3-三氟丙烯、z-1,3-二氯-3,3-二氟丙烯、e-1,3,3-三氯-3-一氟丙烯、z-1,3,3-三氯-3-一氟丙烯等有用的含氟化合物。

附图说明

18.图1为本技术的制备1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯的工艺流程图。

19.符号说明 。

具体实施方式

20.下面对本技术做以详细说明。虽然显示了本技术的具体实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

21.需要说明的是,在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本技术的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

22.本技术提供一种由e-1,3-二氯-3,3-二氟丙烯制备1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯的方法,其包括:

在催化剂存在下,以e-1,3-二氯-3,3-二氟丙烯为原料进行气相反应得到1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯。

23.本技术以e-1,3-二氯-3,3-二氟丙烯为原料,通过气相异构化和歧化反应,选择性地合成1-氯-3,3,3-三氟丙烯或/和z-1,3-二氯-3,3-二氟丙烯,反应产物单程产率高,本技术制备方法的反应路线如下:在一个具体实施方式中,所述1-氯-3,3,3-三氟丙烯为e-1-氯-3,3,3-三氟丙烯和z-1-氯-3,3,3-三氟丙烯。

24.在一个具体实施方式中,所述反应温度为100~400℃,例如可为100℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃、250℃、255℃、260℃、265℃、270℃、275℃、280℃、285℃、290℃、295℃、300℃、305℃、310℃、315℃、320℃、325℃、330℃、335℃、340℃、345℃、350℃、355℃、360℃、365℃、370℃、375℃、380℃、385℃、390℃、395℃、400℃等,优选为250~400℃。

25.在一个具体实施方式中,反应时间为5~200s,例如可为5s、6s、8s、10s、20s、30s、40s、50s、60s、70s、80s、90s、100s、110s、120s、130s、140s、150s、160s、170s、180s、190s、200s等,优选为10~60s。本技术的反应时间,也可称为接触时间,是指原料与催化剂的单程反应时间。

26.在一个具体实施方式中,反应压力为0.1~0.5mpa,例如可为0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.35mpa、0.4mpa、0.45mpa、0.5mpa、常压等。

27.本领域中已知的任何能够促进e-1,3-二氯-3,3-二氟丙烯氟化的催化剂都可以用于这一方法中。在一个具体实施方式中,适合的催化剂选自氟化铝、氧化铝、氯化铝、氟化镁、氧化镁、氧化铁、氟化铁、氧化铬、氟化铬中的任意一种或两种以上,优选为氟化铝、氟化镁、氟化铬中的任意一种。

28.在一个具体实施方式中,反应压力为0.1~0.5mpa,反应温度为100~400℃,反应时间为5~200s。

29.在一个具体实施方式中,反应压力0.1~0.5mpa,反应温度为250~400℃,反应时间为10~60s。

30.在一个具体实施方式中,所述1-氯-3,3,3-三氟丙烯为e-1-氯-3,3,3-三氟丙烯和

三氟丙烯。

35.本技术用于反应的反应器类型不是关键,可以使用管式反应器,流化床反应器等。另外,绝热反应器或等温反应器亦可用。

36.所述气相反应工艺属于气相独立循环连续工艺方法。由于原料和反应产物的沸点差异很大,可以采用蒸馏塔蒸馏的方式将原料和产物进行有效分离,将未反应的原料e-1,3-二氯-3,3-二氟丙烯继续循环至反应器继续参与反应,而产品e-1-氯-3,3,3-三氟丙烯、z-1-氯-3,3,3-三氟丙烯、z-1,3-二氯-3,3-二氟丙烯和副产品e-1,3,3-三氯-3-一氟丙烯、z-1,3,3-三氯-3-一氟丙烯、1,1,3,3-四氯丙烯采出体系。其中,z-1-氯-3,3,3-三氟丙烯的沸点为40℃(760mmhg);e-1-氯-3,3,3-三氟丙烯的沸点为19.4℃(760mmhg);e-1,3-二氯-3,3-二氟丙烯的沸点为74℃(760mmhg);z-1,3-二氯-3,3-二氟丙烯的沸点为94℃(760mmhg);e-1,3,3-三氯-3-一氟丙烯的沸点为115℃(760mmhg);z-1,3,3-三氯-3-一氟丙烯的沸点为130℃(760mmhg);1,1,3,3-四氯丙烯的沸点为151.4℃(760mmhg)等。

37.本技术采用上述的方法,e-1,3-二氯-3,3-二氟丙烯的转化率最高能够达到100%;当反应温度为100~155℃时,反应得到的各产物中,所述z-1,3-二氯-3,3-二氟丙烯的选择性最大,为40%以上,最高可达在94.8%;当反应温度为170~400℃时,反应得到的各产物中,所述1-氯-3,3,3-三氟丙烯的选择性最大,为60%以上,最高可达66.6%,其中,e-1-氯-3,3,3-三氟丙烯的选择性在49%以上,最高可达65.1%,z-1-氯-3,3,3-三氟丙烯的选择性最高可达15%。

38.实施例

39.本技术对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其他特别的说明,%表示wt%,即重量百分数。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品,gc分析产物的仪器型号为岛津gc-2010,色谱柱型号为intercap1 (i.d. 0.25 mm; length 60 m; j & w scientific inc .)。

40.本技术的气相色谱分析方法为:高纯氦气和氢气用作载气。检测器温度240℃,汽化室温度150℃,柱初温40℃,保持10min,20℃/min升温至240℃,保持10min。

41.实施例1在内径1/2英寸、长30cm的因康合金制的管式反应器中装填10毫升上述制备的氟化铝。反应器升温至100℃,通入e-1,3-二氯-3,3-二氟丙烯进行反应,接触时间为200s,反应压力为常压,连续运行20h后,反应产物经水洗、碱洗,分离得到有机物,经干燥除水后,用气相色谱分析有机物的组成,实验结果见表1。

42.实施例2本实施例相对于实施例1,区别仅在于,反应温度为125℃,实验结果见表1。

43.实施例3本实施例相对于实施例1,区别仅在于,反应温度为150℃,实验结果见表1。

44.实施例4本实施例相对于实施例1,区别仅在于,反应温度为175℃,实验结果见表1。

45.实施例5本实施例相对于实施例1,区别仅在于,反应温度为200℃,实验结果见表1。

46.实施例6本实施例相对于实施例1,区别仅在于,反应温度为225℃,实验结果见表1。

47.实施例7本实施例相对于实施例1,区别仅在于,反应温度为250℃,实验结果见表1。

48.实施例8本实施例相对于实施例1,区别仅在于,反应温度为300℃,实验结果见表1。

49.实施例9本实施例相对于实施例1,区别仅在于,反应温度为350℃,实验结果见表1。

50.实施例10本实施例相对于实施例1,区别仅在于,反应温度为400℃,实验结果见表1。

51.实施例11本实施例相对于实施例8,区别仅在于,接触时间为10s,实验结果见表1。

52.实施例12本实施例相对于实施例8,区别仅在于,接触时间为5s,实验结果见表1。

53.实施例13本实施例相对于实施例8,区别仅在于,接触时间为120s,实验结果见表1。

54.实施例14本实施例相对于实施例8,区别仅在于,接触时间为200s,实验结果见表1。

55.实施例15本实施例相对于实施例8,区别仅在于,催化剂为氧化镁,实验结果见表1。

56.实施例16本实施例相对于实施例8,区别仅在于,催化剂为氟化铁,实验结果见表1。

57.实施例17本实施例相对于实施例8,区别仅在于,催化剂为氟化铬,实验结果见表1。

58.表1

以上所述,仅是本技术的较佳实施例而已,并非是对本技术作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本技术技术方案内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本技术技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。