1.本技术涉及功能纺织纤维技术领域,尤其是涉及单原子抗菌抗病毒防霉除醛纺织化纤及其制备方法。

背景技术:

2.随着社会的发展和经济水平的提高,人们对于服饰的要求不仅仅限于穿着舒适,对于服饰面料的功能性上提出了新的要求。目前,市场上服饰面料材料通常分为天然纤维和化学纤维,这些纺织纤维并不能提供较好的抗菌性能。人类为了保护自身健康状况、避免疾病,对于功能性纺织品的需求日益旺盛。因此,功能纺织品逐渐成为服饰材料中发展最为迅猛的产品之一。

3.相关技术中涉及的一种抗菌织物,所述抗菌织物的生产方法,是通过对织物进行后整处理,将有机或无机抗菌材料结合于织物纤维表面,从而赋予织物抗菌性能,具体地,将织物利用抗菌剂进行后处理加工进而获得抗菌性能。

4.针对上述相关技术中的抗菌织物,申请人发现以下问题:虽然相关技术中的处理方式操作简单且成本低,但是,抗菌织物的抗菌效果相对较低且持久性较差,几乎没有抗病毒效果,同时纺织品中含有甲醛,对人体存在一定伤害。在甲醛方面,纺织品市场更是匮乏相应的产品,无法满足人们对功能性纺织品的需求。

技术实现要素:

5.为了解决上述相关技术中存在抗菌效果效果较差且几乎没有抗病毒效果,含有甲醛,对人体存在一定伤害的问题,本技术提供了单原子抗菌抗病毒防霉除醛纺织化纤及其制备方法。

6.第一方面,本技术提供的单原子抗菌抗病毒防霉除醛纺织化纤,是通过以下技术方案得以实现的:单原子抗菌抗病毒防霉除醛纺织化纤,是由包含以下原料制备而成:单原子抗菌抗病毒防霉除醛剂和纺织纤维;单原子抗菌抗病毒防霉除醛剂由载体和过渡金属组成;载体为纳米tio2和钛硅分子筛的复合体;过渡金属选自ag、mn和cu;过渡金属与载体的质量比为1:100-150;过渡金属以单原子的形式均匀固定于载体表面;纺织纤维为天然纤维、化学纤维中的一种。

7.通过采用上述技术方案,本技术的单原子抗菌抗病毒防霉除醛纺织化纤核心成分为单原子抗菌抗病毒防霉除醛剂,采用单原子抗菌抗病毒防霉除醛技术制备的单原子抗菌抗病毒防霉除醛纺织化纤具有良好的抗菌抗病毒性能和除甲醛性能。其中,单原子抗菌抗病毒防霉除醛剂中的过渡金属是通过m-0化学键固定连接于载体的表面及孔道表面,即过渡金属盐原位分解后通过化学键的形式连接于载体表面及孔道表面,形成稳定的核壳结构。经过纺织化纤加工工艺,将单原子抗菌抗病毒防霉除醛剂掺杂进纺织化纤内部,使得单原子抗菌抗病毒防霉除醛剂均匀分散于纺织化纤内部,纺织化纤更耐擦洗,单原子抗菌抗

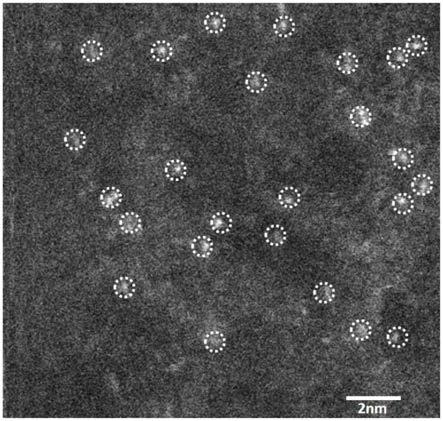

病毒防霉除醛剂的防脱落性更好,有效保证制备的单原子抗菌抗病毒防霉除醛纺织化纤具有良好的抗菌抗病毒性能和除甲醛性能。参考图1,单原子抗菌抗病毒防霉除醛剂是单原子配位不饱和电子结构,形成一个个独立的活性位点,使单原子抗菌抗病毒防霉除醛纺织化纤拥有数百万亿个活性位点,无需其他辅助条件,活性位点可高效活化空间中的氧分子,产生活性氧物种,氧化纺织化纤接触细菌的细胞膜、蛋白质以及病毒遗传物质等,直接破坏它们的生物结构,并将其杀死,因此,具有良好的抗菌抗病毒防霉的功效。单原子抗菌抗病毒防霉除醛剂中载体为多孔结构,可吸附锁定纺织化纤内部及接触空间中的甲醛,并被氧化种分解成二氧化碳和水,进而使纺织化纤拥有抗菌抗病毒防霉除醛功效。

8.优选的,所述单原子抗菌抗病毒防霉除醛剂的制备方法,包括以下步骤:s1,载体的制备:按质量比(30-40):(60-70)称取纳米tio2和钛硅分子筛,混合均匀,备用;s2,制备金属配位前驱体:将25-30ml的10%碳酸铵溶液以20-25μl/s速度滴加入500ml的20g/l金属硝酸盐的水溶液,以500-600rpm搅拌30-35min,其中金属的摩尔比为ag:mn:cu=0.1-0.2:2:2,随后在30-35min内升温至58-62℃,继续搅拌2.5-4.0h,搅拌结束后,冷却至室温,制得混合液;s3,制备单原子抗菌抗病毒防霉除醛剂前驱体:将s1中制得的复合载体以40-60g/min的速度加入s2制得金属配位前驱体中,进行20-40min的超声处理、以500-600rpm转速搅拌混合12-14h,加水充分洗涤至中性,过滤,烘干,球磨制得粉末;s4,制备单原子抗菌抗病毒防霉除醛剂:将s3中所得粉末在2-10%氢/氩混合气气氛中800-900℃进行12-14h活化处理,冷却,行星球磨,得单原子抗菌抗病毒防霉除醛剂。

9.通过采用上述技术方案,实现了工业化批量制备单原子抗菌抗病毒防霉除醛剂的目的,为本技术推广市场打下坚实的基础。

10.第二方面,本技术提供的单原子抗菌抗病毒防霉除醛纺织化纤的制备方法,是通过以下技术方案得以实现的:单原子抗菌抗病毒防霉除醛纺织化纤的制备方法为:将单原子抗菌抗病毒防霉除醛剂加入纺丝材料中制成单原子抗菌抗病毒防霉除醛纺织化纤,所述制备方法为母粒纺丝法或者静电纺丝法;所述纺织纤维为化学纤维。

11.通过采用上述技术方案,可采用工业化手段批量制备得到具抗菌防霉抗病毒除醛功能的单原子抗菌抗病毒防霉纺织化纤,为推广市场打下坚实的基础。

12.优选的,所述制备方法为母粒纺丝法,包括以下步骤:步骤一,单原子抗菌抗病毒防霉除醛母粒的制作:将单原子抗菌抗病毒防霉除醛剂、纤维树脂、塑料助剂混合均匀,进行混熔、挤出、冷却、造粒,制成抗菌抗病毒防霉除醛母粒;步骤二,单原子抗菌抗病毒防霉除醛纺织化纤的制作:将步骤一中制备的单原子抗菌抗病毒防霉除醛母粒与纤维树脂进行混合,熔融混合、喷丝、冷却得到单原子抗菌抗病毒防霉除醛纺织化纤。

13.通过采用上述技术方案,本技术中母粒纺丝法可工业化制备得到具有抗菌抗病毒防霉除醛的纺织化纤,再通过纺织技术可制备得到具有抗菌抗病毒防霉除醛的面料,所制备的面料具有抗菌抗病毒防霉除醛作用,更具市场竞争力。

14.优选的,所述母粒纺丝法步骤一中所述的单原子抗菌抗病毒防霉除醛剂的用量,以质量百分比计为30-50%,所述纤维树脂的用量,以质量百分比计为45-65%;所述塑料助剂的重量份为5%;所述塑料助剂为分散剂、偶联剂、稳定剂、抗氧剂、增塑剂其中一种或多种混合;步骤二中所述的单原子抗菌抗病毒防霉除醛母粒的用量,以质量百分比计为5-10%;所述纤维树脂的用量,以质量百分比计为90-95%,所述纤维树脂为纤维级聚丙烯pp、涤纶pet、尼龙pa、聚乙烯pe中任意一种。

15.通过采用上述技术方案,可工业化批量制备得到具有抗菌抗病毒防霉除醛的纺织纤维。

16.优选的,所述静电纺丝法包括以下步骤:步骤一,制备单原子抗菌抗病毒防霉除醛静电纺丝液:将单原子抗菌抗病毒防霉除醛剂与纤维材料溶于等质量甲基甲酰胺中,以500-600rpm转速搅拌2-3h混合,备用;步骤二,采用步骤一中的混合溶液进行静电喷射纺丝,冷却得到单原子抗菌抗病毒防霉除醛纺织化纤。

17.通过采用上述技术方案,本技术通过静电纺丝法可工业化批量制备得到单原子抗菌抗病毒防霉除醛纺织纤维,采用单原子抗菌抗病毒防霉除醛纺织纤维可纺织得到具有抗菌抗病毒防霉除醛的面料,更具市场竞争力。

18.优选的,所述静电纺丝法的步骤一中所述的单原子抗菌抗病毒防霉除醛剂的用量,以质量百分比计为3-5%;所述纤维材料的用量,以质量百分比计为95-97%,所述纤维材料为腈纶、锦纶、涤纶或者丙纶中任意一种或者多种组合。

19.通过优化单原子抗菌抗病毒防霉除醛剂的用量,实现了较低生产成本下制备得到具有抗菌抗病毒防霉除醛的纺织纤维的目的。

20.第三方面,本技术提供的单原子抗菌抗病毒防霉除醛纺织化纤的制备方法,是通过以下技术方案得以实现的:单原子抗菌抗病毒防霉除醛纺织化纤的制备方法为后整理加工法:将纺织化纤浸渍在单原子抗菌抗病毒防霉除醛整理液中,经挤压、干燥制得单原子抗菌抗病毒防霉除醛纺织化纤;所述纺织纤维为天然纤维或者化学纤维。

21.通过采用上述技术方案,可工业化批量制备得到单原子抗菌抗病毒防霉除醛纺织化纤,生产成本相对较低,生产效率相对更高。

22.优选的,所述后整理加工法为浸渍涂层法,包括以下步骤:步骤一,制备抗菌抗病毒防霉除醛整理液:将以质量百分数计的3-5%单原子抗菌抗病毒防霉除醛剂、1%的分散剂和94-96%的水混合均匀,备用;步骤二,浸渍:将纺织纤维浸泡于步骤一制备的抗菌抗病毒防霉除醛整理液中,边浸泡边让纺织纤维随着抗菌抗病毒防霉除醛整理液一起搅拌10-20min;步骤三,挤压:将步骤二得到的纺织纤维挤压至含水率在20-25%之间;步骤四,干燥:将步骤三得到的纺织纤维于75-85℃下预烘3-5min,温度升至125-135℃,烘焙1-3min,得到预处理过的纺织纤维;步骤五,制备抗菌抗病毒防霉除醛浆料:将以质量百分数计的3-5%的单原子抗菌抗病毒防霉除醛剂、25-35%的步骤四中预处理过的纺织纤维、30-37%的水性uv树脂、10%的柔软剂、13-32%的水混合均匀,得抗菌抗病毒防霉除醛浆料纺织纤维浆料;

步骤六,uv固化:对步骤五中的抗菌抗病毒防霉除醛纺织纤维浆料进行uv固化,得单原子抗菌抗病毒防霉除醛纺织纤维。

23.通过采用上述技术方案,本技术提供的浸渍涂层法可工业化制备得到单原子抗菌抗病毒防霉除醛纺织纤维,采用单原子抗菌抗病毒防霉除醛纺织纤维可纺织得到具有抗菌抗病毒防霉除醛的面料。

24.优选的,浸渍涂层法步骤一中所述的分散剂为聚丙烯酰胺;所述步骤二中纺织纤维为天然纤维、化学纤维中的任意一种;所述步骤五中水性uv树脂为水性聚氨酯丙烯酸酯;所述柔软剂为聚二甲基硅氧烷。

25.通过优化分散剂、水性uv树脂和柔软剂的选择,可制备得到高质量的抗菌抗病毒防霉除醛的纺织纤维。

26.综上所述,本技术具有以下优点:1、本技术中的单原子抗菌抗病毒防霉除醛纺织化纤不仅耐擦洗,防脱落,而且具有优良的广谱杀菌防霉功能和甲醛分解净化功能。

27.2、本技术的单原子抗菌抗病毒防霉除醛纺织化纤具有抗菌抗病毒防霉除醛四种功效,比传统的抗菌纺织纤维功能强大。

28.3、本技术的单原子抗菌抗病毒防霉除醛纺织化纤采用掺入或者涂层固化,牢牢锁定有效成分-单原子抗菌抗病毒防霉除醛剂,使单原子抗菌抗病毒防霉除醛纺织化纤更耐擦洗,抗菌抗病毒防霉除醛功效不会随时间变弱。

29.4、本技术的单原子抗菌抗病毒防霉除醛剂用无机载体和微量金属元素,对人体无害,环保性较好。

附图说明

30.图1是本技术中实施例1中的单原子抗菌抗病毒除醛防霉剂原理示意图。

31.图2是本技术中实施例1中单原子抗菌抗病毒除醛防霉剂的电镜扫描图。

具体实施方式

32.以下结合附图、实施例和对比例对本技术作进一步详细说明。

33.制备例制备例1单原子抗菌抗病毒防霉除醛剂的制备方法,包括以下步骤:步骤一,制备复合载体:按40:60的比例取tio2为德固赛p25纳米tio2和钛硅分子筛,以500rpm混合5min,备用;步骤二,制备金属配位前驱体:配制20g/l金属硝酸盐的水溶液,将0.91g的硝酸银、19.09g的硝酸锰、20.0g的硝酸铜溶解于2.0l的去离子水中,取500ml的20g/l金属硝酸盐的水溶液备用,将30ml的10%碳酸铵溶液以20μl/s速度滴加入500ml的20g/l金属硝酸盐的水溶液以500rpm搅拌30min,其中20g/l金属硝酸盐的水溶液中过渡金属的摩尔比为ag:mn:cu=0.1:2:2,随后在30min内升温至60℃,继续以500rpm搅拌3.0h,搅拌结束后,冷却至室温,制得混合液-金属配位前驱体;步骤三,制备单原子抗菌抗病毒防霉除醛剂前驱体:将步骤一中制得的复合载体

以50g/min的速度加入步骤二中制得混合液-金属配位前驱体中,滴加完成后,进行30min的超声处理、以600rpm转速搅拌混合14h,其中过渡金属和复合载体质量比为1:150,超声波频率为44khz,功率为400w,搅拌完成后,加水充分洗涤至中性,过滤,于80℃烘干12h,产物用行星球磨机以600rpm球磨30min,制得平均粒径d50为500nm的粉末-单原子抗菌抗病毒防霉除醛剂前驱体;步骤四,单原子抗菌抗病毒防霉除醛剂:将步骤三中所得的粉末-单原子抗菌抗病毒防霉除醛剂前驱体置于在体积比为5%氢/氩混合气气氛中,以800℃进行12.0h的活化处理,使得过渡金属以化学键形式固定于载体的表面及其孔道内壁,冷却后产物用行星球磨机以600rpm球磨30min,制得平均粒径d50为500nm的单原子抗菌抗病毒防霉除醛剂。单原子抗菌抗病毒防霉除醛剂的结构如图2所示。

34.制备例2制备例2与制备例1中的区别在于:步骤三,制备单原子抗菌抗病毒防霉除醛剂前驱体:将步骤一中制得的复合载体以50g/min的速度加入步骤二中制得混合液-金属配位前驱体中,滴加完成后进行30min的超声处理、以600rpm转速搅拌混合14h,其中过渡金属和载体质量比为1:100,超声波频率为44khz,功率为400w,搅拌完成后,加水充分洗涤至中性,过滤,于80℃烘干12h,产物用行星球磨机以600rpm球磨30min,制得平均粒径d50为500nm的粉末-单原子抗菌抗病毒防霉除醛剂前驱体;步骤四,单原子抗菌抗病毒防霉除醛剂:将步骤三中所得的粉末-单原子抗菌抗病毒防霉除醛剂前驱体置于在体积比5%氢/氩混合气气氛中,以900℃进行12h的活化处理,冷却后产物用行星球磨机以600rpm球磨30min,制得平均粒径d50为500nm的单原子抗菌抗病毒防霉除醛剂。

35.制备例3制备例3与制备例1中的区别在于:步骤一,制备复合载体:按30:70的比例取tio2为德固赛p25纳米tio2和钛硅分子筛,以500rpm混合5min,备用。

36.制备例4制备例4与制备例1中的区别在于:步骤二,制备金属配位前驱体:配制20g/l金属硝酸盐的水溶液,将1.77g的硝酸银、18.67g的硝酸锰、19.56g的硝酸铜溶解于2.0l的去离子水中,取500ml的20g/l金属硝酸盐的水溶液备用,将30ml的10%碳酸铵溶液以20μl/s速度滴加入500ml的20g/l金属硝酸盐的水溶液以500rpm搅拌30min,其中20g/l金属硝酸盐的水溶液中过渡金属的摩尔比为ag:mn:cu=0.2:2:2,随后在30min内升温至60℃,继续以500rpm搅拌3h,搅拌结束后,冷却至室温,制得混合液-金属配位前驱体。

37.制备例5制备例5与制备例1中的区别在于:步骤三,制备单原子抗菌抗病毒防霉除醛剂前驱体:将步骤一中制得的复合载体以50g/min的速度加入步骤二中制得混合液-金属配位前驱体,滴加完成后进行30min的超声处理、以600rpm转速搅拌混合14h,其中过渡金属和载体质量比为1:200,超声波频率为44khz,功率为400w,搅拌完成后,加水充分洗涤至中性,过滤,于80℃烘干12h,产物用行星球磨机以600rpm球磨30min,制得平均粒径d50为500nm的粉末-单原子抗菌抗病毒防霉除醛剂前驱体。

38.制备例6

制备例6与制备例1中的区别在于:步骤三,制备单原子抗菌抗病毒防霉除醛剂前驱体:将步骤一中制得的复合载体以50g/min的速度加入步骤二中制得混合液-金属配位前驱体中,滴加完成后进行30min的超声处理、以600rpm转速搅拌混合14h,其中过渡金属和载体质量比为1:40,超声波频率为44khz,功率为400w,搅拌完成后,加水充分洗涤至中性,过滤,于80℃烘干12h,产物用行星球磨机以600rpm球磨30min,制得平均粒径d50为500nm的粉末-单原子抗菌抗病毒防霉除醛剂前驱体。

39.制备例7制备例7与制备例1中的区别在于:步骤二,制备金属配位前驱体:配制20g/l金属硝酸盐的水溶液,将4.15g的硝酸银、17.50g的硝酸锰、18.35g的硝酸铜溶解于2.0l的去离子水中,取500ml的20g/l金属硝酸盐的水溶液备用,将30ml的10%碳酸铵溶液以20μl/s速度滴加入500ml的20g/l金属硝酸盐的水溶液以500rpm搅拌30min,其中20g/l金属硝酸盐的水溶液中过渡金属的摩尔比为ag:mn:cu=0.5:2:2,随后在30min内升温至60℃,继续以500rpm搅拌3h,搅拌结束后,冷却至室温,制得混合液-金属配位前驱体。

40.制备例8制备例8与制备例1中的区别在于:步骤二,制备金属配位前驱体:配制20g/l金属硝酸盐的水溶液,将0.46g的硝酸银、19.31g的硝酸锰、20.23g的硝酸铜溶解于2.0l的去离子水中,取500ml的20g/l金属硝酸盐的水溶液备用,将30ml的10%碳酸铵溶液以20μl/s速度滴加入500ml的20g/l金属硝酸盐的水溶液以500rpm搅拌30min,其中20g/l金属硝酸盐的水溶液中过渡金属的摩尔比为ag:mn:cu=0.05:2:2,随后在30min内升温至60℃,继续以500rpm搅拌3h,搅拌结束后,冷却至室温,制得混合液-金属配位前驱体。

41.制备例9制备例9与制备例1中的区别在于:步骤二,制备金属配位前驱体:配制20g/l金属硝酸盐的水溶液,将10.0g的硝酸银溶解于0.5l的去离子水中,得500ml的20g/l金属硝酸盐的水溶液备用,将30ml的10%碳酸铵溶液以20μl/s速度滴加入500ml的20g/l金属硝酸盐的水溶液以500rpm搅拌30min,其中20g/l金属硝酸盐的水溶液中过渡金属的摩尔比为ag:mn:cu=0.05:2:2,随后在30min内升温至60℃,继续以500rpm搅拌3h,搅拌结束后,冷却至室温,制得混合液-金属配位前驱体。

42.制备例10制备例10与制备例1中的区别在于:步骤二,制备金属配位前驱体:配制20g/l金属硝酸盐的水溶液,将10.0g的硝酸锰溶解于0.5l的去离子水中,得500ml的20g/l金属硝酸盐的水溶液备用,将30ml的10%碳酸铵溶液以20μl/s速度滴加入500ml的20g/l金属硝酸盐的水溶液以500rpm搅拌30min,其中20g/l金属硝酸盐的水溶液中过渡金属的摩尔比为ag:mn:cu=0.05:2:2,随后在30min内升温至60℃,继续以500rpm搅拌3h,搅拌结束后,冷却至室温,制得混合液-金属配位前驱体。

43.制备例11制备例11与制备例1中的区别在于:步骤二,制备金属配位前驱体:配制20g/l金属硝酸盐的水溶液,将10.0g的硝酸铜

溶解于0.5l的去离子水中,得500ml的20g/l金属硝酸盐的水溶液备用,将30ml的10%碳酸铵溶液以20μl/s速度滴加入500ml的20g/l金属硝酸盐的水溶液以500rpm搅拌30min,其中20g/l金属硝酸盐的水溶液中过渡金属的摩尔比为ag:mn:cu=0.05:2:2,随后在30min内升温至60℃,继续以500rpm搅拌3h,搅拌结束后,冷却至室温,制得混合液-金属配位前驱体。

44.制备例12制备复合载体:按40:60的比例取tio2为德固赛p25纳米tio2和钛硅分子筛,以500rpm混合5min,用行星球磨机以600rpm球磨30min,制得平均粒径d50为500nm的复合载体。实施例

45.实施例1本技术公开的单原子抗菌抗病毒防霉除醛纺织化纤,是由以下质量百分比的原料制备而成:10%的单原子抗菌抗病毒防霉除醛母粒和90%的纤维树脂。纤维树脂为纤维级聚丙烯pp(品牌:中石化,纤维级均聚聚丙烯树脂,东莞市昕瑞新材料有限公司)。

46.单原子抗菌抗病毒防霉除醛母粒,是由以下质量百分比的原料制备而成:50%的制备例1中的单原子抗菌抗病毒防霉除醛剂、45%的纤维级均聚聚丙烯树脂、2.8%的分散剂-聚乙烯蜡、1.8%的偶联剂-lexan

tm exl1414t resin聚碳酸酯(pc)硅氧烷共聚物树脂、0.4%的抗氧剂1010。

47.单原子抗菌抗病毒防霉除醛纺织化纤的制备方法为母粒纺丝法,包括以下步骤:步骤一,单原子抗菌抗病毒防霉除醛母粒制作:取制备例1单原子抗菌抗病毒防霉除醛剂1500g、纤维树脂重量份1350g、8g的分散剂-聚乙烯蜡、54g的偶联剂-lexan

tm exl1414t resin聚碳酸酯(pc)硅氧烷共聚物树脂、12g的抗氧剂1010混合均匀后,加入双螺杆挤出中,于190℃温控工况下进行螺杆挤出,挤出料进行水冷,然后输入造粒机进行混熔造粒,制成抗菌抗病毒防霉除醛母粒;步骤二,单原子抗菌抗病毒防霉除醛纺织化纤制作:单原子抗菌抗病毒防霉除醛母粒置于80℃下进行4h的烘干,且纤维树脂置于80℃下进行4h的烘干,将完成烘干的100g单原子抗菌抗病毒防霉除醛母粒与完成烘干的900g的纤维树脂进行混合后,加入螺杆挤压机中,在220℃熔融条件下,熔融液料经计量泵的精确计量后从喷丝板中喷出,冷却,得到单原子抗菌抗病毒防霉除醛纺织化纤。

48.实施例2实施例2与实施例1的区别在:单原子抗菌抗病毒防霉除醛母粒,是由以下质量百分比的原料制备而成:30%的制备例1中的单原子抗菌抗病毒防霉除醛剂、65%的纤维级均聚聚丙烯树脂、2.8%的分散剂-聚乙烯蜡、1.8%的偶联剂-lexan

tm exl1414t resin聚碳酸酯(pc)硅氧烷共聚物树脂、0.4%的抗氧剂1010。

49.实施例3实施例3与实施例1的区别在:单原子抗菌抗病毒防霉除醛母粒,是由以下质量百分比的原料制备而成:40%的制备例1中的单原子抗菌抗病毒防霉除醛剂、55%的纤维级均聚聚丙烯树脂、2.8%的分散剂-聚乙烯蜡、1.8%的偶联剂-lexan

tm exl1414t resin聚碳酸酯(pc)硅氧烷共聚物树脂、

0.4%的抗氧剂1010。

50.实施例4实施例4与实施例1的区别在:单原子抗菌抗病毒防霉除醛纺织化纤,是由以下质量百分比的原料制备而成:5%的单原子抗菌抗病毒防霉除醛母粒和95%的纤维树脂。纤维树脂为纤维级聚丙烯pp(品牌:中石化,纤维级均聚聚丙烯树脂,东莞市昕瑞新材料有限公司)。

51.实施例5实施例5与实施例1的区别在:单原子抗菌抗病毒防霉除醛母粒中采用的是制备例2中的单原子抗菌抗病毒防霉除醛剂。

52.实施例6实施例6与实施例1的区别在:单原子抗菌抗病毒防霉除醛母粒中采用的是制备例3中的单原子抗菌抗病毒防霉除醛剂。

53.实施例7实施例7与实施例1的区别在:单原子抗菌抗病毒防霉除醛母粒中采用的是制备例4中的单原子抗菌抗病毒防霉除醛剂。

54.实施例8单原子抗菌抗病毒防霉除醛静电纺丝液是由以下质量百分比的原料制备而成:5%的制备例1单原子抗菌抗病毒防霉除醛剂和95%的pet粒料(中国石化仪征化纤聚酯切片pet)。

55.单原子抗菌抗病毒防霉除醛纺织化纤的制备方法为静电纺丝法,包括以下步骤:步骤一,制备单原子抗菌抗病毒防霉除醛静电纺丝液:将50g的制备例1单原子抗菌抗病毒防霉除醛剂与950g的pet粒料溶于1000g的甲基甲酰胺中,然后以500rpm转速搅拌2h,充分混合后得静电纺丝液;步骤二,将步骤一中制备的静电纺丝液装入轻子纳米mf01静电纺丝机,静电纺丝条件为:电压18kv,接收距离15.0cm,注射速度0.5ml

·

h-1

,纺丝温度为28℃,湿度25%,在强电场中进行喷射纺丝,冷却,得到单原子抗菌抗病毒防霉除醛纺织化纤。

56.实施例9单原子抗菌抗病毒防霉除醛静电纺丝液是由以下质量百分比的原料制备而成:4%的制备例1单原子抗菌抗病毒防霉除醛剂和96%的pet粒料(中国石化仪征化纤聚酯切片pet)。

57.单原子抗菌抗病毒防霉除醛纺织化纤的制备方法为静电纺丝法,包括以下步骤:步骤一,制备单原子抗菌抗病毒防霉除醛静电纺丝液:将40g的制备例1单原子抗菌抗病毒防霉除醛剂重量份与960g的pet粒料溶于1000g的甲基甲酰胺中,以500rpm转速搅拌2h混合得静电纺丝液;步骤二,将步骤一中制备的静电纺丝液装入轻子纳米mf01静电纺丝机,静电纺丝条件为:电压18kv,接收距离15.0cm,注射速度0.5ml

·

h-1

,纺丝温度为28℃,湿度25%,在强电场中进行喷射纺丝,冷却,得到单原子抗菌抗病毒防霉除醛纺织化纤。

58.实施例10单原子抗菌抗病毒防霉除醛静电纺丝液是由以下质量百分比的原料制备而成:

3%的制备例1单原子抗菌抗病毒防霉除醛剂和97%的pet粒料(中国石化仪征化纤聚酯切片pet)。

59.单原子抗菌抗病毒防霉除醛纺织化纤的制备方法为静电纺丝法,包括以下步骤:步骤一,制备单原子抗菌抗病毒防霉除醛静电纺丝液:将30g的制备例1单原子抗菌抗病毒防霉除醛剂重量份与970g的pet粒料溶于1000g的甲基甲酰胺中,以500rpm转速搅拌2h混合得静电纺丝液;步骤二,将步骤一中制备的静电纺丝液装入轻子纳米mf01静电纺丝机,静电纺丝条件为:电压18kv,接收距离15.0cm,注射速度0.5ml

·

h-1

,纺丝温度为28℃,湿度25%,在强电场中进行喷射纺丝,冷却,得到单原子抗菌抗病毒防霉除醛纺织化纤。

60.实施例11实施例11与实施例8的区别在于:制备例1单原子抗菌抗病毒防霉除醛剂替换为制备例2单原子抗菌抗病毒防霉除醛剂。

61.实施例12实施例12与实施例8的区别在于:制备例1单原子抗菌抗病毒防霉除醛剂替换为制备例3单原子抗菌抗病毒防霉除醛剂。

62.实施例13实施例13与实施例8的区别在于:制备例1单原子抗菌抗病毒防霉除醛剂替换为制备例4单原子抗菌抗病毒防霉除醛剂。

63.实施例14抗菌抗病毒防霉除醛整理液,是由以下质量百分比的原料制备而成:5%的制备例1单原子抗菌抗病毒防霉除醛剂、1%的分散剂-聚丙烯酰胺(长唯环保牌)、94%的去离子水。

64.抗菌抗病毒防霉除醛浆料是由以下质量百分比的原料制备而成:5%的制备例1单原子抗菌抗病毒防霉除醛剂、35%的预处理过的纺织纤维(150d的涤纶丝)、37%的水性uv树脂-水性聚氨酯丙烯酸酯(洞头恒立hl-2216)、10%的柔软剂-聚二甲基硅氧烷(万得丰牌)、13%的水。

65.单原子抗菌抗病毒防霉除醛纺织化纤的制备方法,包括以下步骤:1)制备抗菌抗病毒防霉除醛整理液:50g的制备例1单原子抗菌抗病毒防霉除醛剂、10g的分散剂-聚丙烯酰胺、940g的水以400rpm混合5min,备用;2)浸渍:将纺织纤维(150d的涤纶丝)放入步骤1)制备的溶液中,边浸泡边让纺织纤维随着溶液一起搅拌20min,搅拌转速200rpm;3)挤压:对步骤2)得到的纺织纤维进行挤压,直至纺织纤维的含水率控控制在20-25%,后进行下一步操作;4)干燥:将步骤3)得到的纺织纤维在80℃下预烘5min,再在128℃下烘焙2min,得到预处理过的纺织纤维;5)制备抗菌抗病毒防霉除醛浆料:将50g的制备例1中的单原子抗菌抗病毒防霉除醛剂、350g的预处理过的纺织纤维、370g的水性uv树脂-水性聚氨酯丙烯酸酯、100g的柔软剂-聚二甲基硅氧烷、130g的去离子水以300rpm混合5min,获得抗菌抗病毒防霉除醛浆料纺织纤维浆料;

6)uv固化:对抗菌抗病毒防霉除醛纺织纤维浆料进行uv固化,从而获得单原子抗菌抗病毒防霉除醛纺织纤维。

66.实施例15实施例15与实施例14区别在于:抗菌抗病毒防霉除醛整理液,是由以下质量百分比的原料制备而成:4%的制备例1单原子抗菌抗病毒防霉除醛剂、1%的分散剂-聚丙烯酰胺、95%的去离子水。

67.实施例16实施例16与实施例14区别在于:抗菌抗病毒防霉除醛整理液,是由以下质量百分比的原料制备而成:3%的制备例1单原子抗菌抗病毒防霉除醛剂、1%的分散剂-聚丙烯酰胺、96%的去离子水。

68.实施例17实施例17与实施例14区别在于:抗菌抗病毒防霉除醛浆料是由以下质量百分比的原料制备而成:3%的制备例1单原子抗菌抗病毒防霉除醛剂、25%的预处理过的纺织纤维、30%的水性uv树脂、10%的柔软剂、32%的水。

69.实施例18实施例18与实施例14区别在于:抗菌抗病毒防霉除醛整理液中采用的是制备例2单原子抗菌抗病毒防霉除醛剂。

70.实施例19实施例19与实施例14区别在于:抗菌抗病毒防霉除醛整理液中采用的是制备例3单原子抗菌抗病毒防霉除醛剂。

71.实施例20实施例20与实施例14区别在于:抗菌抗病毒防霉除醛整理液中采用的是制备例4单原子抗菌抗病毒防霉除醛剂。

72.对比例对比例1对比例1为制备例5中的复合载体。

73.对比例2对比例2与实施例1的区别在于:将制备例12中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

74.对比例3对比例3与实施例8的区别在于:将制备例12中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

75.对比例4对比例4与实施例14的区别在于:将制备例12中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

76.对比例5对比例5与实施例1的区别在于:将制备例5中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

77.对比例6对比例6与实施例1的区别在于:将制备例6中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

78.对比例7对比例7与实施例1的区别在于:将制备例7中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

79.对比例8对比例8与实施例1的区别在于:将制备例8中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

80.对比例9对比例9与实施例1的区别在于:将制备例9中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

81.对比例10对比例10与实施例1的区别在于:将制备例10中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

82.对比例11对比例11与实施例1的区别在于:将制备例11中的载体替代制备例1的单原子抗菌抗病毒防霉除醛剂。

83.性能检测试验检测方法/试验方法1、抗菌实验:采用大肠杆菌、黑曲霉菌、沙门氏菌、金黄色葡萄球菌作为菌种,测试方法严格按照gb/t 21866-2008标准进行实验测试经过一定时间的培养后,检测样品中的活菌数,并计算出样板的抗细菌率。

84.2、抗病毒实验:采用甲型流感病毒h1n1、h2n3、疱疹病毒、肠道病毒作为病毒株,测试方法严格按照t/gdtl011-2020标准进行病毒灭活实验。

85.3、抗菌耐久性实验:抗菌耐久性是纺织化纤抗菌抗病毒防霉性能的一项重要指标,将实施例1、实施例8和实施例14进行实验周期为24个月抗菌测试,检测依据和方法为国标gb/t 21866-2008进行抗菌耐久性实验。

86.4、除醛实验:对制备例1-10、实施例1-20和对比例1-11做除醛实验,测试方法严格按照行标qb/t2761-2006标准进行实验。

87.5、除醛耐久性实验:除醛耐久性是纺织品除醛性能的一项重要指标,将实施例1、实施例8和实施例14进行实验周期为30天除醛测试,测试方法严格按照行标qb/t 2761-2006标准进行实验。

88.5、拉伸强度检测:gb/t 14337-2008《化学纤维短纤维拉伸性能试验方法》。对实施例1和对比例2中的原料进行对比测试。对实施例8和对比例3中的原料进行对比测试。对实施例14和对比例4按照进astm d5034-2009纺织品一织物拉伸性能:抓样法测定断裂强度和断裂伸长率对比测试。

89.6、断裂伸长率检测:gb/t 16604-2017《涤纶工业长丝》。对实施例1和对比例2中的原料进行对比测试。对实施例8和对比例3中的原料进行对比测试。对实施例14和对比例4按

照进astm d5034-2009纺织品一织物拉伸性能:抓样法测定断裂强度和断裂伸长率对比测试。

90.数据分析表1是制备例1-12、实施例1-20和对比例1-11的抗菌测试参数测试样品大肠杆菌%黑曲霉菌%沙门氏菌%金色葡萄杆菌%制备例199.999.999.999.9制备例299.999.999.999.9制备例399.999.999.999.9制备例499.999.999.999.9制备例599.999.999.999.9制备例699.199.199.299.0制备例799.999.999.999.9制备例899.799.899.899.6制备例999.999.999.999.9制备例1099.599.499.599.6制备例1199.699.799.599.3制备例123.53.83.73.6实施例199.999.999.999.9实施例299.999.999.999.9实施例399.999.999.999.9实施例499.999.999.999.9实施例599.999.999.999.9实施例699.999.999.999.9实施例799.999.999.999.9实施例899.999.999.999.9实施例999.999.999.999.9实施例1099.999.999.999.9实施例1199.999.999.999.9实施例1299.999.999.999.9实施例1399.999.999.999.9实施例1499.999.999.999.9实施例1599.999.999.999.9实施例1699.999.999.999.9实施例1799.999.999.999.9实施例1899.999.999.999.9实施例1999.999.999.999.9实施例2099.999.999.999.9对比例13.43.13.33.2对比例21.11.01.31.2

对比例31.41.21.31.2对比例41.01.11.21.1对比例599.999.999.999.9对比例687.288.685.986.1对比例799.999.999.999.9对比例892.193.292.592.8对比例999.999.999.999.9对比例1088.990.087.388.1对比例1187.289.086.987.9表2是制备例1-12、实施例1-20和对比例1-11的抗病毒测试参数

表3是实施例1、8、14的抗菌耐久性测试参数

表4是制备例1-12、实施例1-20和对比例1-11的除醛测试参数

表5是实施例1、8、14的除甲醛耐久性测试

表6是实施例1、8、14和对比例2-4的参数参数 拉伸强度/cn*dtex-1

抗撕裂强度/%母粒纺丝法制备的纯纤维7.4219.57

对比例27.5118.39实施例17.5418.84静电纺丝制备的纯纤维7.2717.56对比例37.4918.33实施例77.9619.21未浸渍前的纤维7.5518.75对比例48.3419.54实施例128.7019.82结合制备例1-12、实施例1-20和对比例1-11并结合表1可以看出,单原子抗菌抗病毒防霉除醛剂和单原子抗菌抗病毒防霉除醛纺织化纤的抗菌率在99.9%以上,而载体、添加载体的纺织化纤的抗菌率不到4%。

91.结合制备例1-12、实施例1-20和对比例1-11并结合表2可以看出,单原子抗菌抗病毒防霉除醛剂和单原子抗菌抗病毒防霉除醛纺织化纤的病毒灭活率在99.9%以上,而载体、添加载体的纺织化纤的病毒灭活率不到2%。

92.结合实施例1、8、14并结合表3可以看出,单原子抗菌抗病毒防霉除醛剂及单原子抗菌抗病毒防霉除醛纺织化纤拥有良好的抗菌耐久性。

93.结合制备例1-12、实施例1-20和对比例1-11并结合表4可以看出,单原子抗菌抗病毒防霉除醛剂的除醛率都在90%,有很强的除醛效果,制作成单原子抗菌抗病毒防霉除醛纺织化纤后,除醛率略有下降,但是依然有很强的除醛效果,而对比例的除醛效果比较差,普通纺织化纤几乎没有除醛效果。

94.结合实施例1、8、14并结合表5可以看出,单原子抗菌抗病毒防霉除醛剂及单原子抗菌抗病毒防霉除醛纺织化纤拥有良好的除醛耐久性。

95.结合实施例1-20和对比例1-11并结合表6可以看出,本技术中制备的单原子抗菌抗病毒防霉除醛剂,可赋予纺丝化纤良好且持久的抗菌抗病毒除醛性能,不仅不影响产品本身的力学性能,对其力学性能提升有积极作用。

96.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。