1.本发明涉及检测设备的技术领域,特别是一种手机充电器自动检测设备的技术领域。

背景技术:

2.手机充电器基本都是方形外形,现有的振动盘保证确定的面朝上排列输出,所以目前主要桶人工方式将充电器插在检测设备上进行质量检测,专利号为cn一种手机充电器自动检测设备20148406.3的实用新型专利公开了一种车载充电器检测装置,专利号为cn201410351949.6的发明专利公开了一种充电器检测系统及其检测方法和移动终端,上述两个专利公开的系统设备能够通过检测充电器的参数,判断充电器是否合格,但是上述专利并没有公开能够使充电器物料自动输送和检测的结构特征,虽然上述设备通过人工操作能够完成检测,但是效率很低,成本很高。

技术实现要素:

3.本发明的目的就是解决现有技术中的问题,提出一种手机充电器自动检测设备,解决了现有的充电器检测系统无法自动完成物料的输送、检测和输出问题,同时解决了现有的检测设备人工劳动强度大,效率低的问题。

4.为实现上述目的,本发明提出了一种手机充电器自动检测设备,包括工作台、震动座、排料输送部、夹持检查部、转移机构和分装机构,所述工作台上部一侧设置有用于震动聚集物料的震动座,所述震动座上设置有用于储存并排料、输出物料的排料输送部,所述排料输送部的出料端设置有用于检测物料是否合格的夹持检查部,所述夹持检查部下部设置有用于将排料输送部上的物料顶入夹持检查部的转移机构,所述夹持检查部两侧分别设置有用于承接物料的分装机构。

5.作为优选,所述排料输送部包括震动松弛补偿撑紧机构、料斗、限高机构、传送带机构和宽度限位机构,所述料斗呈下小上大的椎状,所述料斗下端设置有震动松弛补偿撑紧机构,所述震动松弛补偿撑紧机构和料斗之间设置有用于输出料斗中的物料的传送带机构,所述料斗上边缘传送带机构的物料传送路径上设置有用于防止物料重叠的限高机构,所述传送带机构两侧设置有用于调节物料通过宽度的宽度限位机构。

6.作为优选,所述震动松弛补偿撑紧机构包括松弛补偿底座、松弛补偿导向杆、松弛补偿配重块、松弛补偿轴座和松弛补偿辊,所述松弛补偿底座内侧竖直设置有两个松弛补偿导向杆,所述松弛补偿导向杆上上下滑移设置有松弛补偿配重块,所述松弛补偿配重块侧部设置有松弛补偿轴座,所述松弛补偿轴座上设置有松弛补偿辊。

7.作为优选,所述限高机构包括限高座、限高高度调节摇臂、限高定位齿、限高退料辊、限高退料电机和限高定位钩体,所述限高高度调节摇臂一端铰接在限高座上,另一端设置有限高退料电机,所述限高退料电机的旋转轴上设置有用于打落重叠物料的限高退料辊,所述限高高度调节摇臂与限高座铰接的一端固设有限高定位齿,所述限高座上铰接设

置有限高定位钩体,所述限高定位钩体钩在限高定位齿上。

8.作为优选,所述传送带机构包括包括传送带支架和传送带动力电机和传送带体,所述传送带支架上设置有传送辊,所述传送带体设置在松弛补偿辊和传送辊上,所述传送带支架侧部设置有传送带动力电机,所述传送带动力电机的旋转轴与传送辊连接。

9.作为优选,所述宽度限位机构包括升降拾料宽度限位板和输送宽度限位板,所述升降拾料宽度限位板设置在料斗外部传送带机构两侧,所述输送宽度限位板设置在料斗内部传送带机构两侧。

10.作为优选,所述夹持检查部包括检测支架、检测换位电机、第一检测机构、夹持固定机构、第二检测机构、插接动力机构、退位弹簧和排料导向板,所述检测支架一侧固设有检测换位电机,所述检测支架一侧另一侧设置有插接动力机构,所述检测换位电机的旋转轴依次穿过第一检测机构、夹持固定机构和第二检测机构,所述夹持固定机构与第一检测机构和第二检测机构之间分别设置有退位弹簧,所述夹持固定机构两侧检测支架上设置有用于导出物料的排料导向板。

11.作为优选,所述第一检测机构包括测量板座和供电检查机构,所述测量板座呈倒v型板状,所述测量板座下部两端均分别设置有用于给物料供电和测量的供电检查机构,所述供电检查机构包括检测换位电机、供电检查转盘、供电插口、检测收缩弹簧和usb检测插头,所述供电检查转盘固设在检测换位电机的旋转轴上,所述供电检查转盘上设置有用于给物料供电的供电插口,所述供电插口之间设置有用于检测物料参数的usb检测插头,所述usb检测插头与供电检查转盘之间设置有检测收缩弹簧。

12.作为优选,所述第二检测机构包括测量板座、插合孔和供电检查机构,所述测量板座呈倒v型板状,所述测量板座下部两端均分别设置有用于给物料供电和测量的供电检查机构,所述供电检查机构侧部设置有供夹持固定机构穿过的插合孔,所述供电检查机构包括检测换位电机、供电检查转盘、供电插口、检测收缩弹簧和usb检测插头,所述供电检查转盘固设在检测换位电机的旋转轴上,所述供电检查转盘上设置有用于给物料供电的供电插口,所述供电插口之间设置有用于检测物料参数的可伸缩usb检测插头,所述usb检测插头与供电检查转盘之间设置有检测收缩弹簧。

13.作为优选,所述夹持固定机构包括固定板座、负压吸附板体、限位侧护板和插拔缺口,所述固定板座呈倒v型板状,所述固定板座下部两端分别设置有用于吸附物料的负压吸附板体,所述负压吸附板体周围设置有用于对物料进行限位的限位侧护板,所述限位侧护板前后侧分别设置有用于供物料的插头通过的插拔缺口;所述插接动力机构包括夹持滑移套筒、夹持插接动力料盘和插接动力气缸,所述夹持滑移套筒的一端设置有夹持插接动力料盘,另一端与插接动力气缸的伸缩轴连接。

14.本发明的有益效果:本发明适用于矩形体状充电器,通过将排料输送部、夹持检查部、转移机构应用在充电器物料检测设备中,能够通过排料输送部对物料进行排列,使需要的面朝上,同时可以自动完成物料的转移,并自动完成物料的供电和检测,自动化程度高,能够大大降低人工来劳动强度,提高工作效率。

附图说明

15.本发明上述的以及其他的特征、性质和优势将通过下面的结合附图和实施例的描

述而变得更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

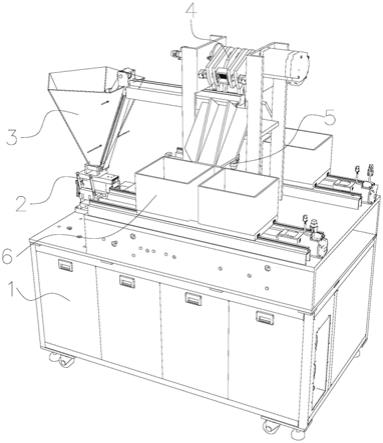

16.图1是本发明一种手机充电器自动检测设备的立体示意图;

17.图2是排料输送部的立体示意图;

18.图3是震动松弛补偿撑紧机构的立体示意图;

19.图4是限高机构的立体示意图;

20.图5是传送带机构和料斗的装配立体示意图;

21.图6是宽度限位机构的立体示意图;

22.图7是升降拾料宽度限位板的立体示意图;

23.图8是输送宽度限位板的立体示意图;

24.图9是夹持检查部的立体示意图;

25.图10是夹持检查部的分解示意图;

26.图11是第一检测机构的立体示意图;

27.图12是夹持固定机构的立体示意图;

28.图13是第二检测机构的立体示意图;

29.图14是供电检查机构的立体示意图;

30.图15是插接动力机构的立体示意图;

31.图16是转移机构的立体示意图;

32.图17是分装机构的立体示意图。

33.图中:1-工作台、2-震动座、3-排料输送部、31-震动松弛补偿撑紧机构、311-松弛补偿底座、312-松弛补偿导向杆、313-松弛补偿配重块、314-松弛补偿轴座、315-松弛补偿辊、32-料斗、33-限高机构、331-限高座、332-限高高度调节摇臂、333-限高定位齿、334-限高退料辊、335-限高退料电机、336-限高定位钩体、34-传送带机构、341-传送带支架、342-传送带动力电机、343-传送带体、36-宽度限位机构、361-升降拾料宽度限位板、3611-限位滑移座、3612-限位挡板、362-输送宽度限位板、3621-输送限位滑移座、3622-输送限位板、3623-输送限位导向杆、4-夹持检查部、41-检测支架、42-检测换位电机、43-第一检测机构、431-测量板座、432-插合孔、433-供电检查机构、4331-检测换位电机、4332-供电检查转盘、4333-供电插口、4334-检测收缩弹簧、4335-usb检测插头、44-夹持固定机构、441-固定板座、442-负压吸附板体、443-限位侧护板、444-插拔缺口、45-第二检测机构、46-插接动力机构、461-夹持滑移套筒、462-夹持插接动力料盘、463-插接动力气缸、47-退位弹簧、48-排料导向板、5-转移机构、51-转移板座、52-转移托举气缸、53-转移托板、6-分装机构、61-分装滑移导轨、62-分装滑移座、63-分装料箱、64-分装电机、65-分装丝杆。

具体实施方式

34.参阅图1,本发明一种手机充电器自动检测设备,包括工作台1、震动座2、排料输送部3、夹持检查部4、转移机构5和分装机构6,所述工作台1上部一侧设置有用于震动聚集物料的震动座2,通过震动座2可以对物料进行震动,防止排料输送部3中的料斗32中的物料无法被输送,所述震动座2上设置有用于储存并排料、输出物料的排料输送部3,通过排料输送部3可以对物料进行排列输出,方便下个工序检测物料,所述排料输送部3的出料端设置有用于检测物料是否合格的夹持检查部4,通过夹持检查部4对物料进行检测,检测的参数主

要有电压和电流,通过检测电压和电流是否在合理范围,来判断充电器物料是否合格,所述夹持检查部4下部设置有用于将排料输送部3上的物料顶入夹持检查部4的转移机构5,通过转移机构5可以将物料从排料输送部3转移到夹持检查部4上,所述夹持检查部4两侧分别设置有用于承接物料的分装机构6,每个分装机构6上设置有两个分装料箱63,一个用来装合格物料,一个用来装不合格物料。

35.本实施例中,如图2所示,所述排料输送部3包括震动松弛补偿撑紧机构31、料斗32、限高机构33、传送带机构34和宽度限位机构36,所述料斗32呈下小上大的椎状,通过使料斗32呈下小上大的椎状可以使物料聚集在底部中部,方便传送带机构34传送,所述料斗32下端设置有震动松弛补偿撑紧机构31,震动松弛补偿撑紧机构31目的使使传送带机构34上的传送带保持张紧状态,不会随着震动座2的震动而变得松弛,所述震动松弛补偿撑紧机构31和料斗32之间设置有用于输出料斗32中的物料的传送带机构34,所述料斗32上边缘传送带机构34的物料传送路径上设置有用于防止物料重叠的限高机构33,因为料斗32中的物料可能以重叠或者站立的方式被传送带机构34传送,通过限高机构33可以将重叠的物料打落,限高机构33的目的是限制通过高度,通过限高可以保证只允许设定方式的物料通过,所述传送带机构34两侧设置有用于调节物料通过宽度的宽度限位机构36,宽度限位机构36用于控制传送带机构34传动的物料宽度。

36.本实施例中,如图3所示,所述震动松弛补偿撑紧机构31包括松弛补偿底座311、松弛补偿导向杆312、松弛补偿配重块313、松弛补偿轴座314和松弛补偿辊315,所述松弛补偿底座311内侧竖直设置有两个松弛补偿导向杆312,所述松弛补偿导向杆312上上下滑移设置有松弛补偿配重块313,所述松弛补偿配重块313侧部设置有松弛补偿轴座314,所述松弛补偿轴座314上设置有松弛补偿辊315,传送带机构34上的传送带体343绕过松弛补偿辊315,在震动过程中传送带体343会不断的伸长和缩短,通过松弛补偿配重块313的重力撑紧传送带体343,保证传送带体343始终处于撑紧状态。如图4所示,所述限高机构33包括限高座331、限高高度调节摇臂332、限高定位齿333、限高退料辊334、限高退料电机335和限高定位钩体336,所述限高高度调节摇臂332一端铰接在限高座331上,另一端设置有限高退料电机335,所述限高退料电机335的旋转轴上设置有用于打落重叠物料的限高退料辊334,所述限高高度调节摇臂332与限高座331铰接的一端固设有限高定位齿333,所述限高座331上铰接设置有限高定位钩体336,所述限高定位钩体336钩在限高定位齿333上,因为物料的不同面朝上高度不同,同时上下重叠的物料高度较高,所以需要通过转动的限高退料辊334将高于设定高度的物料从新打回料斗32中,用本限高机构33传送排列不同物料时,物料的高度不同,通过翻转限高高度调节摇臂332到需要的角度,通过翻转限高定位钩体336,使限高定位钩体336钩在限高定位齿333来定位限高高度调节摇臂332,通过限高退料电机335带动限高退料辊334转动,通过限高退料辊334可以将高于设定高度的物料打落,物料同时在重力作用下落入料斗32中。所述传送带机构34包括包括传送带支架341和传送带动力电机342和传送带体343,所述传送带支架341上设置有传送辊,所述传送带体343设置在松弛补偿辊315和传送辊上,所述传送带支架341侧部设置有传送带动力电机342,所述传送带动力电机342的旋转轴与传送辊连接,如图5所示,通过传送带动力电机342带动传送辊转动,通过传送辊带动传送带体343转动,通过传送带体343输送物料,为了能够使传送带体343沿斜坡向上输送物料,需要使传送带体343表面具有一定的粗糙度,防止物料在传送带体343上打滑

下落。

37.本实施例中,如图6所示,所述宽度限位机构36包括升降拾料宽度限位板361和输送宽度限位板362,所述升降拾料宽度限位板361设置在料斗32外部传送带机构34两侧,所述输送宽度限位板362设置在料斗32内部传送带机构34两侧;如图7所示,所述升降拾料宽度限位板361包括限位滑移座3611和限位挡板3612,所述限位滑移座3611上部一侧连接有限位挡板3612,所述限位滑移座3611上设置有螺纹调节孔,所述螺纹调节孔上设置有宽度调节螺栓,通过转动宽度调节螺栓可以带动限位滑移座3611左右移动,进而达到调节限位挡板3612间距的目的;如图8所示,所述输送宽度限位板362包括输送限位滑移座3621、输送限位板3622和输送限位导向杆3623,所述输送限位板3622的板面和输送限位滑移座3621的板面垂直固定连接,所述输送限位滑移座3621上固设有输送限位导向杆3623,所述输送限位导向杆3623穿过料斗32内壁,通过将限位导向杆在料斗32内壁上滑动,可以调节输送限位板3622之间的距离,限位导向杆上设置有螺帽,通过螺帽对输送限位导向杆3623的位置进行限定。

38.本实施例中,如图9和图10所示,所述夹持检查部4包括检测支架41、检测换位电机4331、第一检测机构43、夹持固定机构44、第二检测机构45、插接动力机构46、退位弹簧47和排料导向板48,所述检测支架41一侧固设有检测换位电机4331,所述检测支架41一侧另一侧设置有插接动力机构46,所述检测换位电机4331的旋转轴依次穿过第一检测机构43、夹持固定机构44和第二检测机构45,第一检测机构43、夹持固定机构44、第二检测机构45在检测换位电机4331的旋转轴上仅能左右滑移,不能相对检测换位电机4331的旋转轴转动,所述夹持固定机构44与第一检测机构43和第二检测机构45之间分别设置有退位弹簧47,所述夹持固定机构44两侧检测支架41上设置有用于导出物料的排料导向板48,通过检测换位电机4331带动第一检测机构43、夹持固定机构44和第二检测机构45转动,可以将物料从从左侧或者右侧的排料导向板48上排除,通过插接动力机构46带动第一检测机构43、夹持固定机构44和第二检测机构45三者相互靠近从而使物料充电器与第一检测机构43或第二检测机构45插接连接,完成供电和测量,当测量完成后,插接动力机构46复位,通过退位弹簧47使第一检测机构43、夹持固定机构44和第二检测机构45分离复位,三者间距恢复之前的状态,这时物料充电器与第一检测机构43和第二检测机构45分离,通过夹持固定机构44可以将物料松开,在重力作用下,物料通过排料导向板48排除。

39.本实施例中,如图11和图14所示,所述第一检测机构43包括测量板座431和供电检查机构433,所述测量板座431呈倒v型板状,所述测量板座431下部两端均分别设置有用于给物料供电和测量的供电检查机构433,所述供电检查机构433包括检测换位电机4331、供电检查转盘4332、供电插口4333、检测收缩弹簧4334和usb检测插头4335,所述供电检查转盘4332固设在检测换位电机4331的旋转轴上,所述供电检查转盘4332上设置有用于给物料供电的供电插口4333,所述供电插口4333之间设置有用于检测物料参数的usb检测插头4335,所述usb检测插头4335与供电检查转盘4332之间设置有检测收缩弹簧4334,因为物料是立方体充电器,充电器的插头会插入第一检测机构43和第二检测机构45中的其中一个上的供电插口4333内,同时充电器的usb插头会与第一检测机构43和第二检测机构45中的另一个上的usb检测插头4335插接,通过供电插口4333供电,通过usb检测插头4335测量充电器的电压和电流,因为充电器的usb插头也分上下,如果usb检测插头4335无法插入充电器

的usb插口时,usb检测插头4335会被充电器压入供电检查转盘4332中,设备因为没有检测到电压电流,所以通过检测换位电机4331带动供电检查转盘4332转动,使充电器的usb插头与usb检测插头4335正确相对,转动后测量电压、电流值是否在设定范围内,如果不在,则表明物料是不合格品,usb检测插头4335用于手机充电器的电压和电流信息,通过本技术的系统完成对数据的分析判断,并判断是否合格,并做出相应的处理。

40.如图13所示,所述第二检测机构45包括测量板座431、插合孔432和供电检查机构433,所述测量板座431呈倒v型板状,所述测量板座431下部两端均分别设置有用于给物料供电和测量的供电检查机构433,所述供电检查机构433侧部设置有供夹持固定机构44穿过的插合孔432,因为第二检测机构45、第一检测机构43和夹持固定机构44贴合时,为了让充电的插头两端分别与第二检测机构45、第一检测机构43插接连接,所以第二检测机构45插入夹持固定机构44达到让充电的插头两端分别与第二检测机构45、第一检测机构43插接连接所需要的位移松弛,所述供电检查机构433包括检测换位电机4331、供电检查转盘4332、供电插口4333、检测收缩弹簧4334和usb检测插头4335,所述供电检查转盘4332固设在检测换位电机4331的旋转轴上,所述供电检查转盘4332上设置有用于给物料供电的供电插口4333,所述供电插口4333之间设置有用于检测物料参数的可伸缩usb检测插头4335,所述usb检测插头4335与供电检查转盘4332之间设置有检测收缩弹簧4334,如图14所示,因为物料是立方体充电器,充电器的插头会插入第一检测机构43和第二检测机构45中的其中一个上的供电插口4333内,同时充电器的usb插头会与第一检测机构43和第二检测机构45中的另一个上的usb检测插头4335插接,通过供电插口4333供电,通过usb检测插头4335测量充电器的电压和电流,因为充电器的usb插头也分上下,如果usb检测插头4335无法插入充电器的usb插口时,usb检测插头4335会被充电器压入供电检查转盘4332中,设备因为没有检测到电压电流,所以通过检测换位电机4331带动供电检查转盘4332转动,使充电器的usb插头与usb检测插头4335正确相对,转动后测量电压、电流值是否在设定范围内,如果不在,则表明物料是不合格品,usb检测插头4335用于手机充电器的电压和电流信息,通过本技术的系统完成对数据的分析判断,并判断是否合格,并做出相应的处理。

41.本实施例中,所述夹持固定机构44包括固定板座441、负压吸附板体442、限位侧护板443和插拔缺口444,所述固定板座441呈倒v型板状,所述固定板座441下部两端分别设置有用于吸附物料的负压吸附板体442,所述负压吸附板体442下表面设置有吸附孔,所述负压吸附板体442上设置有负压管接头,所述负压吸附板体442内设置有与吸附孔连通的负压腔,所述负压管接头与负压腔连通,所述负压吸附板体442周围设置有用于对物料进行限位的限位侧护板443,所述限位侧护板443前后侧分别设置有用于供物料的插头通过的插拔缺口444,通过负压吸附板体442吸附固定物料,通过限位侧护板443限制物料前后左右移动,物料充电器的插头和供电插口4333分别通过插拔缺口444,物料充电器的插头与第二检测机构45和第一检测机构43分离时,通过限位侧护板443可以使物料充电器保持在设定位置;所述插接动力机构46包括夹持滑移套筒461、夹持插接动力料盘462和插接动力气缸463,所述夹持滑移套筒461的一端设置有夹持插接动力料盘462,另一端与插接动力气缸463的伸缩轴连接,如图15所示,通过插接动力气缸463的收缩轴带动夹持滑移套筒461滑移,通过夹持滑移套筒461带动夹持插接动力料盘462滑移,通过夹持插接动力料盘462带动第一夹持检查机构、夹持固定机构44和第二检测机构45相互靠近,完成与物料的插接电和测量参数

的工作。

42.本发明工作过程:

43.本发明一种手机充电器自动检测设备在工作过程中,首先将方向的充电器物料放置在料斗32中,通过传送带动力电机342带动传送带体343运动,通过传送带体343带动物料从料斗32的底部向上运动,同时通过震动松弛补偿撑紧机构31震动使物料聚集到料斗32中部底部,震动松弛补偿撑紧机构31内设置有电动马达,震动松弛补偿撑紧机构31在震动过程中,松弛补偿配重块313在松弛补偿导向杆312上上下运动,保证传送带体343始终处于绷紧状态,物料通过排料输送部3输送到转移机构5上部,通过转移托举气缸52带动转移托板53升降,通过转移托板53托举起物料,将物料从排料输送部3转移至夹持检查部4上,物料被托举至限位侧护板443之间时,通过负压吸附板体442上的负压孔吸附固定物料,然后通过插接动力机构46带动第一检测机构43、夹持固定机构44和第二检测机构45三者相互靠近从而使物料充电器与第一检测机构43或第二检测机构45插接连接,完成供电和测量,当测量完成后,插接动力机构46复位,通过退位弹簧47使第一检测机构43、夹持固定机构44和第二检测机构45分离复位,三者间距恢复之前的状态,这时物料充电器与第一检测机构43和第二检测机构45分离,通过夹持固定机构44可以将物料松开,在重力作用下,物料通过排料导向板48排除;通过检测换位电机4331带动第一检测机构43、夹持固定机构44和第二检测机构45转动,可以将物料从从左侧或者右侧的排料导向板48上排除;插接动力机构46工作过程中,通过插接动力气缸463的收缩轴带动夹持滑移套筒461滑移,通过夹持滑移套筒461带动夹持插接动力料盘462滑移,通过夹持插接动力料盘462带动第一夹持检查机构、夹持固定机构44和第二检测机构45相互靠近,完成与物料的插接电和测量参数的工作,当测量完成后,插接动力机构46复位,通过退位弹簧47使第一检测机构43、夹持固定机构44和第二检测机构45分离复位,三者间距恢复之前的状态,这时物料充电器与第一检测机构43和第二检测机构45分离,通过夹持固定机构44可以将物料松开,在重力作用下,物料通过排料导向板48排出,系统判断物料是否合格后,通过分装电机64带动分装丝杆65转动,通过分装丝杆65带动分装滑移座62在分装滑移导轨61上移动,通过分装滑移座62带动分装料箱63前后移动,进而通过不同的分装料箱63承接不同的物料,使合格和不合格物料分开装在不同的分装料箱63中。

44.本发明一种手机充电器自动检测设备,适用于矩形体状充电器,通过将排料输送部3、夹持检查部4、转移机构5应用在充电器物料检测设备中,能够通过排料输送部3对物料进行排列,并将高度不符合的物料剔除,并通过限制宽度保证物料按照设定状态被输送,并使需要的面朝上,同时可以自动完成物料的转移,并自动完成物料的供电和检测,结构较简单,运动效率高,自动化程度高,能够大大降低人工来劳动强度,提高工作效率。

45.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。