1.本发明涉及液体物料灌装技术领域,尤其涉及一种灌装系统及灌装方法。

背景技术:

2.液体物料的灌装通常都是采用灌装系统进行灌装,对于一些含有气体的饮料,例如碳酸饮料、啤酒等,液体物料中含有二氧化碳等气体,灌装的时候需要先将瓶体内的空气排气,然后再充入二氧化碳,液体灌入瓶体时,瓶体内的二氧化碳气体同步排出、实现等压灌装。目前针对气体饮料的灌装系统,通常气体腔与液体腔相互连通,即料缸中的储气腔设置在储液腔的上侧且两者直接连通,灌装时先通过真空泵将瓶体内的气体抽真空,然后将储气腔内的气体(气压大于外界气压)通入瓶体内,再将储液腔内的液体定量灌装到瓶体内(同时瓶体内的气体回到储气腔内),最后卸压并转移到后续封口装置中进行封口。现有的灌装系统中在灌装液体时,瓶体中的气体回到料缸中,瓶体内气体的浓度小于储气腔内的气体浓度,而且进入瓶体后的气体的清洁度也小于储气腔内的气体清洁度,因此现有的灌装系统在灌入液体的时候,瓶体中气体回到储气腔内,随着不断的使用,储气腔内气体浓度会减小,且容易导致储气腔内的气体的清洁度下降,进而容易导致整个料缸中的液态物料、气体物料均被污染,最终影响产品的品质。

技术实现要素:

3.本发明为了解决现有技术中的灌装系统存在的上述问题,提供了一种灌装系统及灌装方法,通过该种灌装系统灌装时,使用过的气体物料不会回到料缸中,防止料缸中气体浓度降低,防止料缸中的物料物料被污染,从而提高产品的灌装品质。

4.为了实现上述目的,本发明采用如下技术方案:一种灌装系统,包括料缸、灌装阀组件,所述料缸内设有储液腔、与储液腔连通的储气腔,所述灌装阀组件包括与料缸连接的阀座、设在阀座内的阀芯组件,所述阀座与阀芯组件之间设有通过阀芯组件控制通断的灌液通道,所述料缸上设有与灌液通道连通的进液通道,阀芯组件内设有进气通道,所述储气腔通过供气阀与进气通道连通;还包括独立的背压腔、瓶体抽真空机构、瓶体卸压机构,所述背压腔通过控制阀组与进气通道连通。

5.料缸中的储液腔内填充有液体物料,液体物料上侧的储气腔内填充气体物料,背压腔内填充有与储气腔内相同的气体物料;瓶体与灌液通道的下端连接,灌装前,先通过瓶体抽真空机构将瓶体内的空气抽掉,然后控制阀组打开,背压腔内的气体物料进入瓶体中,然后控制阀组关闭,再通过瓶体抽真空机构对瓶体进行二次抽真空;打开供气阀,储气腔内的高浓度的气体物料进入瓶体中,瓶体中充满气体后、供气阀关闭,再将控制阀组打开、灌液通道打开,料缸中的液体物料经过进液通道、灌装通道进入瓶体内,瓶体内的气体经过控制阀组进入背压腔并存储在背压腔内,瓶体内的液体灌装到设定的位置后,灌装通道关闭、控制阀组关闭、瓶体卸压机构卸压,卸压后完成瓶体灌装;该种灌装系统进行两次抽真空,使得瓶体内的气体更加洁净、气体纯度高;液体灌装过程中瓶体内的气体直接进入背压腔

(不会回到储气腔内),从而防止进入瓶体后的气体回到料缸中污染料缸中的液体、气体物料;背压腔中的气体二次利用,减少气体物料的浪费,降低成本。

6.作为优选,所述料缸的下侧设有瓶体定位升降机构,所述的瓶体定位升降机构包括瓶体升降组件、与升降组件连接的瓶体托盘。瓶体定位升降机构实现瓶体与灌液通道的连接与分离。

7.作为优选,所述料缸的外侧设有瓶口密封机构,所述的瓶口密封机构包括竖直分布的导杆、设在导杆下端的瓶口连接套,所述瓶口连接套内设有瓶口密封套。瓶口密封机构用于瓶口与灌液通道之间的密封连接。

8.作为优选,所述阀芯组件的下端设有密封环,阀芯组件的外侧设有连接座,阀芯组件穿过连接座形成滑动连接,所述阀芯组件的上端设有用于驱动阀芯组件升降的升降组件,阀芯组件与连接座之间设有弹性复位件;当升降组件下降带动阀芯组件下降时,密封环将灌液通道密封,当升降组件上升、阀芯组件在弹性复位件的作用下上升复位时,密封环将灌装通道打开。密封环用于控制灌液通道的通断。

9.作为优选,所述阀芯组件的下端位于密封环的上侧设有导流套,所述导流套的表面均匀设有若干倾斜分布的导流叶片,相邻导流叶片之间形成导流通道。导流叶片、导流通道对液体物料起到导流作用,防止液体物料无规则涌入瓶体内与瓶体内的气体作用产生大量气泡。

10.作为优选,所述阀芯组件的进气通道内设有液位探针,液位探针与进气通道之间形成环形间隙,所述液位探针的下端伸出阀芯组件外,液位探针的上端设有液位调节机构。液位探针用于限位瓶体内的液面高度,从而控制灌液量。

11.作为优选,所述的液位调节机构包括带刻度的连接柱、与液位探针的上端连接的探针连接块,所述探针连接块与连接柱滑动连接,探针连接块的侧面设有锁止螺栓。通过液位调节机构能够精准的调节液位探针伸入瓶体内的深度,从而精准的控制液面高度。

12.作为优选,所述的控制阀组包括独立控制开关的快灌阀、慢灌阀,快灌阀的一端与背压腔连通,快灌阀的另一端与进气通道连通,慢灌阀的一端与背压腔连通,慢灌阀的另一端与进气通道连通。液体物料灌装初期使用快灌阀,提高灌装效率;当液位即将达到设定高度时,改用慢灌阀,从而精准的控制液位高度,还能减少液面上方的气泡产生。

13.作为优选,所述瓶体抽真空机构包括真空腔、真空阀,所述真空阀的一端与真空腔连接,真空阀的另一端与进气通道连通,所述真空腔通过真空管与真空泵连接;所述瓶体卸压机构包括卸压腔、卸压阀,所述卸压阀的一端与卸压腔连接,卸压阀的另一端与进气通道连通,所述卸压腔上连接有卸压管。真空腔与卸压腔独立设置,防止卸压过程中的气体中含有的少量液体进入真空泵内而损坏真空泵(现有技术中抽真空与卸压均采用相同的腔体)。

14.作为优选,所述瓶体抽真空机构包括真空腔、真空阀,所述真空阀的一端与真空腔连接,阀座内设有抽气通道,所述抽气通道的一端与真空阀连接,抽气通道的另一端与灌装通道的侧面连通,所述真空腔通过真空管与真空泵连接;所述瓶体卸压机构包括卸压腔、卸压阀,所述卸压阀的一端与卸压腔连接,阀座内设有卸压通道,卸压通道的一端与卸压阀连接,卸压通道的另一端与灌装通道的侧面连通,所述卸压腔上连接有卸压管。真空阀采用独立的抽气通道直接与灌装通道连通,卸压阀采用独立的卸压通道与灌装通道连通,从而使得抽真空、卸压过程中,瓶体内的气体直接从灌装通道处排出,瓶体内的气体不会经过进气

通道,从而防止气体中的细菌杂质等残留在进气通道内。

15.一种灌装系统的灌装方法,包括以下步骤:s1、瓶体定位:瓶体置于瓶体托盘上,连接套套在瓶口处,瓶体升降组件带动瓶体上升,使得瓶口通过密封套与灌液通道的下端密封连接,液位检测组件伸入瓶口内,灌液通道处于封闭状态;s2、预抽真空:供气阀、控制阀组、卸压阀均关闭,真空阀打开、真空泵开启,通过瓶体抽真空机构对瓶体进行预抽真空,预抽真空后真空阀关闭;s3、二次抽真空:控制阀组打开,背压腔内的气体经过进气通道后进入瓶体内,瓶体内充满气体后,控制阀组关闭,真空阀打开,通过瓶体抽真空机构对瓶体进行二次抽真空,二次抽真空后真空阀关闭;s4、液体灌装:供气阀打开,储气腔内的气体经过供气阀、进气通道后进入瓶体内,瓶体内充满气体后,供气阀关闭,阀芯组件上移使得灌液通道打开、控制阀组打开,储液腔内的液体经过进液通道、灌液通道后进入瓶体内,瓶体内的气体经过进气通道、控制阀组后进入背压腔内,当液位检测组件检测到瓶体内液位信号时,控制阀组关闭、阀芯组件下降关闭灌液通道;s5、卸压出瓶:卸压阀打开,瓶体内位于液体上方的气体经过卸压阀后卸压,卸压后卸压阀关闭,瓶体升降组件带动瓶体下降与灌液通道分离。

16.作为优选,步骤s4中,所述的液位检测组件为液位探针,液位探针上设有两级液位检测,液体物料开始灌装时,控制阀组中的快灌阀打开、慢灌阀关闭,当液位探针第一次检测到液位信号时,快灌阀关闭、慢灌阀打开,当液位探针第二次检测到液位信号时,慢灌阀关闭、灌液通道关闭。

17.因此,本发明在灌装时,经过瓶体后的使用过的气体物料不会回到料缸中,防止料缸中气体浓度降低,防止料缸中的物料物料被污染,从而提高产品的灌装品质。

附图说明

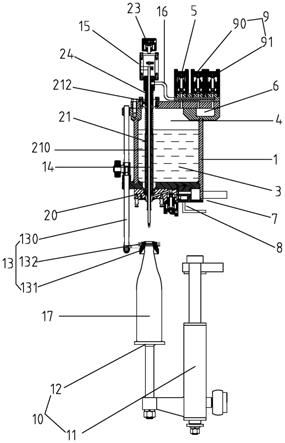

18.图1为实施例一的结构示意图。

19.图2为瓶体、连接套、灌液通道的连接示意图。

20.图3 为图2中a处局部放大示意图。

21.图4为探针连接块、液位探针、连接柱的连接俯视图。

22.图5为本发明的第二种实施方式。

23.图中:料缸1、进液通道100、灌装阀组件2、阀座20、抽气通道200、阀芯组件21、进气通道210、密封环211、连接座212、灌液通道22、升降组件23、弹性复位件24、导流套25、导流叶片250、储液腔3、储气腔4、供气阀5、背压腔6、瓶体抽真空机构7、真空腔70、真空阀71、瓶体卸压机构8、卸压腔80、卸压阀81、控制阀组9、快灌阀90、慢灌阀91、瓶体定位升降机构10、瓶体升降组件11、瓶体托盘12、瓶口密封机构13、导杆130、瓶口连接套131、瓶口密封套132、液位探针14、液位调节机构15、连接柱150、探针连接块151、锁止螺栓152、柔性气管16、瓶体17。

具体实施方式

24.下面结合附图和具体实施方式对本发明作进一步描述:实施例1:如图1、图2和图3所示的一种灌装系统,包括料缸1、灌装阀组件2,料缸1内设有储液腔3、与储液腔连通的储气腔4,灌装阀组件2包括与料缸连接的阀座20、设在阀

座内的阀芯组件21,阀座与阀芯组件之间设有通过阀芯组件控制通断的灌液通道22,料缸1上设有与灌液通道连通的进液通道100,阀芯组件21内设有进气通道210,储气腔4通过供气阀5与进气通道连通;还包括独立的背压腔6、瓶体抽真空机构7、瓶体卸压机构8,背压腔6通过控制阀组9与进气通道210连通。

25.料缸1的下侧设有瓶体定位升降机构10,瓶体定位升降机构10包括瓶体升降组件11、与升降组件连接的瓶体托盘12,瓶体升降组件11为气缸;料缸1的外侧设有瓶口密封机构13,瓶口密封机构13包括竖直分布的导杆130、设在导杆下端的瓶口连接套131,所述瓶口连接套内设有瓶口密封套132。

26.阀芯组件21的下端设有密封环211,阀芯组件21的外侧设有连接座212,阀芯组件穿过连接座212形成滑动连接,阀芯组件21的上端设有用于驱动阀芯组件升降的升降组件23,阀芯组件21与连接座之间设有弹性复位件24;当升降组件下降带动阀芯组件下降时,密封环将灌液通道密封,当升降组件上升、阀芯组件在弹性复位件的作用下上升复位时,密封环将灌装通道打开;如图3所示,阀芯组件21的下端位于密封环的上侧设有导流套25,导流套25的表面均匀设有若干倾斜分布的导流叶片250,相邻导流叶片之间形成导流通道。

27.如图1和图4所示,阀芯组件21的进气通道内设有液位探针14,液位探针14与进气通道之间形成环形间隙,液位探针14的下端伸出阀芯组件外,液位探针的上端设有液位调节机构15;液位调节机构15包括带刻度的连接柱150、与液位探针的上端连接的探针连接块151,探针连接块与连接柱滑动连接,探针连接块的侧面设有锁止螺栓152。

28.控制阀组9包括独立控制开关的快灌阀90、慢灌阀91,快灌阀的一端与背压腔连通,快灌阀的另一端与进气通道连通,慢灌阀的一端与背压腔连通,慢灌阀的另一端与进气通道连通;本实施例中的背压腔、快灌阀、慢灌阀、供气阀均位于料缸的上端,快灌阀、慢灌阀、供气阀通过同一根柔性气管16与进气通道连接。

29.瓶体抽真空机构7包括真空腔70、真空阀71,真空腔位于料缸的下端,真空阀71的一端与真空腔连接,阀座20内设有抽气通道200,抽气通道的一端与真空阀连接,抽气通道的另一端与灌装通道的侧面连通,真空腔通过真空管与真空泵连接;瓶体卸压机构8包括卸压腔80、卸压阀81,卸压腔位于料缸的下侧,卸压阀81的一端与卸压腔连接,阀座内设有卸压通道,卸压通道的一端与卸压阀连接,卸压通道的另一端与灌装通道的侧面连通,卸压腔上连接有卸压管。

30.实施例2:如图5所示,瓶体抽真空机构7包括真空腔70、真空阀71,真空阀的一端与真空腔连接,真空阀的另一端与进气通道连通,真空腔通过真空管与真空泵连接;瓶体卸压机构8包括卸压腔80、卸压阀81,卸压阀81的一端与卸压腔连接,卸压阀的另一端与进气通道连通,卸压腔上连接有卸压管;本实施例中的背压腔6、真空腔70、卸压腔80均位于料缸上侧,快灌阀、慢灌阀、供气阀、真空阀、卸压阀均位于料缸上侧,快灌阀、慢灌阀、供气阀、真空阀、卸压阀通过同一根柔性气管16与进气通道连接。实施例二中的其余结构与实施例1相同或等同。

31.一种灌装系统的灌装方法,包括以下步骤:s1、瓶体定位:瓶体17置于瓶体托盘上,连接套套在瓶口处,瓶体升降组件带动瓶体上升,使得瓶口通过密封套与灌液通道的下端密封连接,液位检测组件伸入瓶口内,灌液通道处于封闭状态;

s2、预抽真空:供气阀、控制阀组、卸压阀均关闭,真空阀打开、真空泵开启,通过瓶体抽真空机构对瓶体进行预抽真空,预抽真空后真空阀关闭;s3、二次抽真空:控制阀组打开,背压腔内的气体经过进气通道后进入瓶体内,瓶体内充满气体后,控制阀组关闭,真空阀打开,通过瓶体抽真空机构对瓶体进行二次抽真空,二次抽真空后真空阀关闭;s4、液体灌装:供气阀打开,储气腔内的气体经过供气阀、进气通道后进入瓶体内,瓶体内充满气体后,供气阀关闭,阀芯组件上移使得灌液通道打开、控制阀组(快灌阀打开、慢灌阀关闭)打开,储液腔内的液体经过进液通道、灌液通道后进入瓶体内,瓶体内的气体经过进气通道、控制阀组(快灌阀)后进入背压腔内,当液位检测组件检测到瓶体内液位信号时,控制阀组关闭、阀芯组件下降关闭灌液通道;本实施例中的液位检测组件为液位探针,液位探针上设有两级液位检测,液体物料开始灌装时,控制阀组中的快灌阀打开、慢灌阀关闭,当液位探针第一次检测到液位信号时,快灌阀关闭、慢灌阀打开,当液位探针第二次检测到液位信号时,慢灌阀关闭、灌液通道关闭;s5、卸压出瓶:卸压阀打开,瓶体内位于液体上方的气体经过卸压阀后卸压,卸压后卸压阀关闭,瓶体升降组件带动瓶体下降与灌液通道分离。

32.该种灌装系统进行两次抽真空,使得瓶体内的气体更加洁净、气体纯度高;液体灌装过程中瓶体内的气体直接进入背压腔(不会回到储气腔内),从而防止进入瓶体后的气体回到料缸中污染料缸中的液体、气体物料;背压腔中的气体二次利用,减少气体物料的浪费,降低成本。

33.在本发明的描述中,需要理解的是,上下左右、内端、外端、一端、另一端等指示的方向或位置关系为基于附图所示的方位或位置关系,仅是为了更加清楚的便于描述本发明的技术方案,而不是指示或者暗示所指的装置或者元件必须具备特定的方向、以特定的方位构造和操作,不能理解为对本发明的限定。

34.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。