1.本发明属于磨料模具、涂附模具的技术领域。具体而言,本发明涉及一种规则形状立体聚合磨料颗粒及其制备方法与应用。

背景技术:

2.磨料磨具制造已有一百多年的历史,生产技术已经很成熟,但也有很多固有的生产技术缺陷一直没有得到很好的解决,例如磨料大块破碎时不可避免产生的细颗粒粉尘会污染空气,需要企业购买环保设备例如除尘器等设备进行处理,增加了企业的生产成本,即使有一些粉尘被收集起来制作成微粉用于抛光等领域,但还是有一部分市场需求少的细颗粒被低价处理,用于例如公路的防滑添加剂、钢铁冶炼除杂添加剂、冶金耐火材料的生产等,降低了磨料生产企业的经济效益。

3.再比如大块的磨料被破碎成较小的适用颗粒时,这些颗粒的形状是不规则随机的,由于破碎方式和磨料品种性质的不同,这些颗粒可能是等积状、片状甚至是针状等各种不规则形状,有一些磨料颗粒的表面还带有各种微裂纹、空洞等缺陷,这些不规则的形状和缺陷在磨具使用过程中会对磨削结果产生不好的影响,会影响工件的表面质量,降低磨具的磨削效率等,虽然可以通过整型、煅烧等技术解决这些问题,但在整型、煅烧过程中不可避免的会产生细颗粒、粉尘等,降低了磨料成品的产出率,增加了磨料的生产成本。

4.还有在磨料的生产过程中会出现各种粒度,这些粒度从粗到细有几十种之多,出于磨削效果、磨削效率、使用习惯等方面的原因,磨料有常用与不常用粒度之说,常用的粒度如f46/f60/f80/f100等只有十几种,而不常用的粒度如f40/f54/f70/f90等和常用粒度交织在一起,在原有的生产过程中每一种粒度的产量都是一定的,对于每年磨料产量几千吨甚至几万吨的生产企业来说,不常用粒度的库存积压是一个很令人头疼的问题,有时甚至降价都销售不出去,占用了仓库和大量的资金,最终也影响了磨料生产企业的经济效益。

技术实现要素:

5.本发明的一个目的在于提供一种则形状立体聚合磨料颗粒。

6.本发明的另一个目的在于提供所述则形状立体聚合磨料颗粒的制备方法。

7.本发明的另一个目的在于提供所述则形状立体聚合磨料颗粒的应用。

8.为了实现上述目的,本发明提供了如下的技术方案:

9.第一方面,本发明提供了一种则形状立体聚合磨料颗粒,其原料组成中包括基础磨料、结合剂、湿润剂和固化剂;其中,以原料总量计,各组分的质量百分含量为:

10.基础磨料:75%-90%;

11.结合剂:5%-15%;

12.湿润剂:2%-5%;和

13.固化剂:3%-5%;其中:

14.所述结合剂包括一水氧化铝凝胶粉末,所述湿润剂包括聚乙烯醇,所述固化剂包

括光敏树脂。

15.优选地,所述一水氧化铝凝胶粉末包括:

16.al2o3:92.5%-98%;

17.mgo:0.5%-1.5%;

18.y2o3:0.5%-2.5%;

19.la2o3:0.5%-2.5%;

20.zno:0.3%-0.5%;

21.coo:0.1%-0.2%,各组分的质量百分数之和为100%。

22.优选地,所述聚合磨料颗粒高度方向的垂直截面积为0.1-3mm2,高度为0.1-5mm;本发明中,制备得到的聚合磨料颗粒以传统的筛分法计,等效粒径范围为f(p)16-f(p)320。

23.本发明中,所述“高度方向的垂直截面积”是指以聚合磨料颗粒的最大面为底面,高度方向二分之一处的垂直截面的面积;所述“高度”是指以聚合磨料颗粒的最大面为底面,磨料颗粒的最高点到底面之间的垂直距离。

24.优选地,所述基础磨料包括普通刚玉、碳化硅、陶瓷微晶刚玉、金刚石、立方氮化硼和石榴石中的一种或多种;

25.所述基础磨料的粒度为f(p)60-f(p)2500。

26.优选地,所述基础磨料的粒度为两种及以上。

27.优选地,所述聚合磨料颗粒的立体形状包括圆柱、椭圆柱、多面体、锥台或棱台;

28.其中,所述多面体包括多面椎体。

29.第二方面,本发明还提供了所述的聚合磨料颗粒的制备方法,其包括:

30.s1、先利用蒸馏水将配方量的聚乙烯醇加热至60~100℃溶解成浓度为20%-30%的溶液,然后按照配方量将基础磨料、一水氧化铝凝胶粉末、聚乙烯醇溶液和光敏树脂液混合均匀,得到混合物料;

31.s2、将步骤s1中所述的混合物料进行塑形,得到所述的立体形状的坯料,将所述坯料在紫外线下照射固化5-20min,得到初步固化的聚合磨料颗粒;

32.s3、将步骤s2中得到的初步固化的聚合磨料颗粒在70℃-90℃条件下干燥,除去颗粒中的水分;

33.s4、对步骤s3中的干燥后的颗粒进行筛分,除去细粉和不符合尺寸要求的颗粒,得到筛选后的颗粒,其中,细粉和不符合尺寸要求的颗粒可再次用作步骤s1中的基础磨料;

34.s5、将筛选后的颗粒在800℃-1100℃的温度下、以10-20℃/min的升温速率进行快速烧结30-90min,得到所述聚合磨料颗粒。

35.优选地,步骤s2中所述的塑形工艺包括选择性激光熔化技术或3dp打印技术。

36.第三方面,本发明还提供了所述的聚合磨料颗粒在模具制备中的应用。

37.第四方面,本发明还提供了一种模具,其原料组成中包括本发明所述的聚合磨料颗粒。

38.相比于现有技术,本发明能取得包括以下的有益效果:

39.由于采取了聚合工艺生产,相较于传统大颗粒破碎生产方式,能有效降低生产过程中所产生的粉尘,生产环境得到有效改善。相较于传统的磨料生产过程,该工艺能够实现磨料原料的循环利用大大降低磨料的生产损耗,成品率较高。本发明成型颗粒,在实际使用

中可以最大限度的发挥磨料的磨削性能。在磨削时实现单颗微粒脱落,形成新的切削刃,锋利度能长效保持,提高磨削效率,延长磨具使用寿命。微粒脱落后带走磨削热量,减少工件表面烧伤。成型颗粒大小可以根据需求进行定制,生产粒度号一致性高,附属粒度号几乎为零,能实现订单式生产,降低企业产品库存。本发明生产所用之原料,可以是传统磨料生产中产生的粉尘,实现变废为宝的经济效益。本发明制备的颗粒为一致尺寸的三维立体结构,在使用本发明工艺生产的列举之颗粒所制作的砂带时,总有一个尖角是向上的,而且磨料颗粒的等高一致性100%,有效的避免了工件的划伤与烧伤。在固结磨具的使用中由于磨料的形状、颗粒一致性接近100%,能够大幅提高磨具的韧性及抗压强度,有效延长磨具的磨削寿命;同时可以大幅提高切削性能效率,降低切削热,减少应力残留。同样磨削条件使用本发明的磨料颗粒可以比市售的最好磨料磨削效率与耐用度提高50%-200%。

附图说明

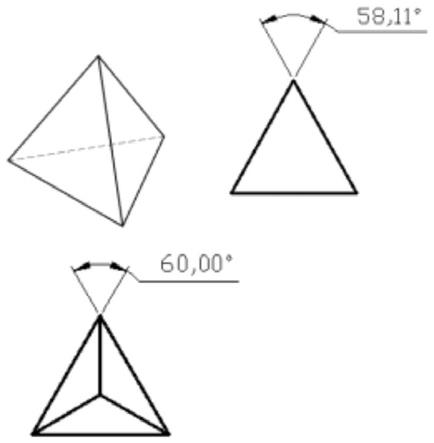

40.图1为四面椎体的示意图。

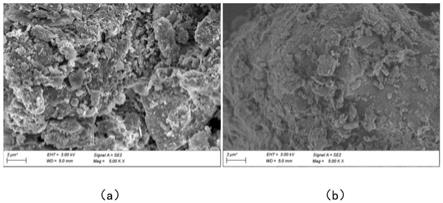

41.图2为本发明实施例2中制备得到的正四面体立体聚合磨料颗粒图。

42.图3为本发明实施例2中制备得到的符合标准的正四面体立体聚合磨料颗粒图。

43.图4为本发明采用本发明中实施例2中制备得到的正四面体立体聚合磨料颗粒制得的砂带图。

44.图5为采用本发明中实施例2中制备得到的正四面体立体聚合磨料颗粒制得的砂轮图。

45.图6为实施例2中制备得到的正四面体状的磨料颗粒的截面图。

46.图7为实施例2中制备得到的正四面体状的磨料颗粒的显微镜图。

具体实施方式

47.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

48.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本技术所述领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

49.需要说明的是,在本发明中,术语“包括”、“包含”或者其他任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的方法或装置不仅包括所明确记载的要素,而且还包括没有明确列出的其他要素,或者是还包括为实施方法或装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的方法或者装置中还存在另外的相关要素。

50.下面结合一些具体的实施方式对本发明的技术方案做进一步清楚完整的说明。

51.首先,在一具体的实施方案中,本发明提供了一种规则形状立体聚合磨料颗粒,其原料组成中包括基础磨料、结合剂、湿润剂和固化剂;其中,以原料的总量计,各组分的质量百分含量为:

52.基础磨料:75%-90%;

53.结合剂:5%-15%;

54.湿润剂:2%-5%;和

55.固化剂:3%-5%;其中:

56.所述结合剂包括一水氧化铝凝胶粉末,所述湿润剂包括聚乙烯醇,所述固化剂包括光敏树脂。

57.作为可选的实施方式,其中所述光敏树脂包括适用于slm选择性激光熔化技术或3dp打印技术中的一种或多种工业级液态光敏树脂。

58.作为可选的实施方式,所述一水氧化铝凝胶粉末包括:

59.al2o3:92.5%-98%;

60.mgo:0.5%-1.5%;

61.y2o3:0.5%-2.5%;

62.la2o3:0.5%-2.5%;

63.zno:0.3%-0.5%;

64.coo:0.1%-0.2%,各组分的质量百分数之和为100%。

65.作为可选的实施方式,其中,所述聚合磨料颗粒高度方向的垂直截面积为0.1-3mm2,高度为0.1-5mm,筛分法等效粒径范围为f(p)16-f(p)320。

66.作为可选的实施方式,其中,所述基础磨料包括普通刚玉、碳化硅、陶瓷微晶刚玉、金刚石、立方氮化硼(cbn)和石榴石中的一种或多种;

67.所述基础磨料的粒度为f(p)60-f(p)2500;其中,普通刚玉包括:棕刚玉、锆刚玉。

68.即所述基础磨料可以使用两种或者两种以上的磨料;例如可以将普通刚玉、碳化硅、陶瓷微晶刚玉、金刚石、立方氮化硼和石榴石中的一种或多种与碳化硅、陶瓷微晶刚玉、金刚石、立方氮化硼和石榴石中的一种或多种进行组合。使用两种或者两种以上的基础磨料时,各磨料之间的含量没有要求,可以由本领域技术人员根据实际需要和实际情况进行确定,只要满足基础磨料总的含量在磨料颗粒原料总量中的占比即可,即以原料总量计,基础磨料的质量分数为75%-90%。

69.在一些具体的实施方式中,所述基础磨料的粒度可以采用两种即以上的粒度,即既可以针对同种基础磨料选用不同的粒度,也可以选用粒度不同的两种以上的基础磨料。以碳化硅为例,当基础磨料选择碳化硅时,碳化硅可以包括第一粒度的碳化硅和第二粒度的碳化硅,其中第一粒度选自f(p)60-f(p)2500,第二粒度选f(p)60-f(p)2500,但不同于第一粒度。采用二种以上不同粒度范围的基础磨料进行颗粒级配,能够提高聚合磨料颗粒的致密度。

70.作为可选的实施方式,其中,所述聚合磨料颗粒的立体形状包括圆柱、椭圆柱、多面体、锥台或棱台;其中,所述多面体包括多面椎体;进一步的,所述多面体包括正多面体,所述多面椎体可以包括正四面体(图1、图2和图3)、斜四面体;优选地,所述多面体为四面椎体。

71.其次,本发明在另一具体的实施方式中提供了一种所述聚合磨料颗粒的制备方法,其包括:

72.s1、先利用蒸馏水将配方量的聚乙烯醇加热至60~100℃溶解成浓度为20%-30%的溶液,然后按照配方量将基础磨料、一水氧化铝凝胶粉末、聚乙烯醇溶液和光敏树脂液混合均匀,得到混合物料;

73.s2、将步骤s1中所述的混合物料进行塑形,得到所述的立体形状的坯料,将所述坯料在紫外线下照射固化5-20min,得到初步固化的聚合磨料颗粒;

74.s3、将步骤s2中得到的初步固化的聚合磨料颗粒在70℃-90℃条件下干燥,除去颗粒中的水分;

75.s4、对步骤s3中的干燥后的颗粒进行筛分,除去细粉和不符合尺寸要求的颗粒,得到筛选后的颗粒,其中,细粉和不符合尺寸要求的颗粒可再次用作步骤s1中的基础磨料;

76.s5、将筛选后的颗粒在800℃-1100℃的温度下进行快速烧结,得到所述聚合磨料颗粒。

77.作为可选的实施方式,在步骤s1中,将基础磨料、一水氧化铝凝胶粉末、聚乙烯醇和光敏树脂混合均匀的具体操作包括:

78.作为可选的实施方式,步骤s2中所述的塑形工艺包括选择性激光熔化技术(selective laser melting,slm)或3dp打印技术。

79.在一些具体的实施方式中,本发明中还提供了所述聚合磨料颗粒在模具制备中的应用。

80.在另一些具体的实施方式中,本发明还提供了一种模具,所述模具的原料组成中包括本发明提供的聚合磨料颗粒。

81.作为可选的实施方式,所述模具可以是砂轮(图5)或其他模具。

82.下面是具体的实施例。

83.实施例1

84.本实施例提供了一种圆柱状立体聚合磨料颗粒,其原料组成包括:

85.基础磨料82wt%、结合剂(一水氧化铝凝胶粉末)10wt%、湿润剂(聚乙烯醇)4wt%、固化剂(光敏树脂)4wt%。其中,一水氧化铝凝胶粉末中包括:al2o3:96.5%;mgo:1%;y2o3:1.4%;la2o3:0.6%;zno:0.4%;coo:0.1%。

86.其中,基础磨料采用三种不同粒度的棕刚玉磨料,包括:50wt%的f120棕刚玉磨料、35wt%的f150棕刚玉磨料和15wt%的f280棕刚玉磨料。

87.所述圆柱状立体聚合磨料颗粒的制备方法包括:

88.s1、将聚乙烯醇于80℃加热溶至蒸馏水中,得到浓度为25%的聚乙烯醇溶液,然后按照配方量将基础磨料、一水氧化铝凝胶粉末、聚乙烯醇溶液和光敏树脂液(成型硬度为84d)混合均匀,得到混合物料;

89.s2、采用选择性激光熔化技术将步骤s1中所述的混合物料进行塑形,得到圆柱状的坯料,将所述坯料在紫外线下照射固化20min,得到初步固化的聚合磨料颗粒;

90.s3、将步骤s2中得到的初步固化的聚合磨料颗粒在70℃条件下干燥,除去颗粒中的水分;

91.s4、对步骤s3中的干燥后的颗粒进行筛分,除去细粉和不符合尺寸要求的颗粒,得到筛选后的颗粒,其中,细粉和不符合尺寸要求的颗粒可再次用作步骤s1中的基础磨料;

92.s5、以15℃/min的升温速率、将筛选后的颗粒在950℃的温度下进行烧结60min,得到所述聚合磨料颗粒。所述圆柱状聚合磨料颗粒的直径为1mm,截面尺寸约0.785mm2高度为0.5mm。

93.实施例2

94.本实施例提供了一种正四面体立体聚合磨料颗粒,其原料组成包括:

95.基础磨料80wt%、一水氧化铝凝胶粉末12wt%、聚乙烯醇3wt%、光敏树脂5wt%。其中,一水氧化铝凝胶粉末中包括:al2o3:96.5%;mgo:1%;y2o3:1.4%;la2o3:0.6%;zno:0.4%;coo:0.1%。

96.其中,基础磨料采用两种不同粒度的棕刚玉磨料和锆刚玉磨料,包括:50wt%的f150棕刚玉磨料,30wt%的f180棕刚玉磨料,20wt%的f320锆刚玉磨料。

97.所述正四面体状立体聚合磨料颗粒的制备方法包括:

98.s1、将聚乙烯醇于80℃加热溶至蒸馏水中,得到浓度为30%的聚乙烯醇溶液,然后按照配方量将基础磨料、一水氧化铝凝胶粉末、聚乙烯醇溶液和光敏树脂液(成型硬度为84d)混合均匀,得到混合物料;

99.s2、采用3d打印技术将步骤s1中所述的混合物料进行塑形,得到正四面体状的坯料(图7),将所述坯料在紫外线下照射固化20min,得到初步固化的聚合磨料颗粒;

100.s3、将步骤s2中得到的初步固化的聚合磨料颗粒在80℃条件下干燥,除去颗粒中的水分;

101.s4、对步骤s3中的干燥后的颗粒进行筛分,除去细粉和不符合尺寸要求的颗粒,得到筛选后的颗粒,其中,细粉和不符合尺寸要求的颗粒可再次用作步骤s1中的基础磨料;

102.s5、以15℃/min的升温速率、将筛选后的颗粒在1000℃的温度下进行烧结60min,得到所述聚合磨料颗粒。所述正四面体状聚合磨料颗粒的边长为0.8mm,截面尺寸约0.14mm2(图6),高度为0.7mm。

103.对比例

104.本对比例提供了一种圆柱状聚合磨料颗粒,其原料组成包括:

105.基础磨料:83wt%,一水氧化铝凝胶粉末:13wt%,聚乙烯醇溶液:4wt%。其中,一水氧化铝凝胶粉末中包括:al2o3:96.5%;mgo:1%;y2o3:1.4%;la2o3:0.6%;zno:0.4%;coo:0.1%。

106.其中基础磨料为100wt%的f180棕刚玉磨料。

107.所述圆柱状聚合磨料颗粒的制备方法包括:

108.s1、将聚乙烯醇于80℃加热溶至蒸馏水中,得到浓度为30%的聚乙烯醇溶液,然后按照配方量将基础磨料、一水氧化铝凝胶粉末、聚乙烯醇溶液混合均匀,得到混合物料;

109.s2、采用3d打印技术将步骤s1中所述的混合物料进行塑形,得到圆柱状的坯料,得到初步固化的聚合磨料颗粒;

110.s3、将步骤s2中得到的聚合磨料颗粒在70℃条件下干燥,除去颗粒中的水分;

111.s4、对步骤s3中的干燥后的颗粒进行筛分,除去细粉和不符合尺寸要求的颗粒,得到筛选后的颗粒,其中,细粉和不符合尺寸要求的颗粒可再次用作步骤s1中的基础磨料;

112.s5、以18℃/min的升温速率、将筛选后的颗粒在1000℃的温度下进行烧结60min,得到所述聚合磨料颗粒。所述圆柱状聚合磨料颗粒的直径为1mm。

113.测试例

114.将实施例1-2、对比例1中制备得到的聚合磨料进行强度、密度、砂带磨削效率的测试。其中,强度的测量方法为:常规单颗粒抗压强度检测方法;

115.密度的测量方式为:阿基米德排水法;

116.砂带磨削效率的测量方式为:申请人自主研发的机器人磨削测试平台。

117.测试结果如下表1所示:

118.表1测试结果

[0119][0120]

此外,实施例1和实施例2中得到的聚合磨料颗粒的形状一致性都约为100%。

[0121]

由于采取了聚合工艺生产,相较于传统大颗粒破碎生产方式,能有效降低生产过程中所产生的粉尘,生产环境得到有效改善。相较于传统的磨料生产过程,该工艺能够实现磨料原料的循环利用大大降低磨料的生产损耗,成品率较高。本发明成型颗粒,在实际使用中可以最大限度的发挥磨料的磨削性能。在磨削时实现单颗微粒脱落,形成新的切削刃,锋利度能长效保持,提高磨削效率,延长磨具使用寿命。微粒脱落后带走磨削热量,减少工件表面烧伤。成型颗粒大小可以根据需求进行定制,生产粒度号一致性高,附属粒度号几乎为零,能实现订单式生产,降低企业产品库存。本发明生产所用之原料,可以是传统磨料生产中产生的粉尘,实现变废为宝的经济效益。本发明制备的颗粒为一致尺寸的三维立体结构,在使用本发明工艺生产的列举之颗粒所制作的砂带(图4)时,总有一个尖角是向上的,而且磨料颗粒的等高一致性100%,有效的避免了工件的划伤与烧伤。在固结磨具的使用中由于磨料的形状、颗粒一致性接近100%,能够大幅提高磨具的韧性及抗压强度,有效延长磨具的磨削寿命;同时可以大幅提高切削性能效率,降低切削热,减少应力残留。同样磨削条件使用本发明的磨料颗粒可以比市售的最好磨料磨削效率与耐用度提高50%-200%。

[0122]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在不偏离本发明要求保护的精神和实质的前提下,可以对本发明的各个技术特征进行替代、修改和组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。