1.本发明属于压敏胶带制备技术领域,涉及一种压敏胶带及压敏胶带中的水性聚氨酯树脂的制备方法,尤其涉及一种全生物二氧化碳基生物降解聚氨酯压敏胶带及其制备方法、压敏胶带中的水性聚氨酯树脂的制备方法。

背景技术:

2.压敏胶带包括膜基材和压敏胶,膜基材材料主要是bopp、pvc、pet以及pe等材料,压敏胶黏剂是一种自胶黏物质,在较小的作用力下就能形成较牢固的黏结力,其在两固体表面之间形成的黏结力主要是范德华力。压敏胶通常可分为橡胶型和树脂型两类,橡胶型包括天然橡胶和合成橡胶,合成橡胶有苯乙烯-异戊二烯-苯乙烯类嵌段共聚物和苯乙烯-丁二烯-苯乙烯类嵌段共聚物,合成树脂有丙烯酸酯共聚树脂、硅树脂、聚氨酯树脂和氟树脂。橡胶型压敏胶耐候性、耐老化性一般较差,耐热性也较差。橡胶型压敏胶在加工时往往要添加增塑剂、增黏剂和稳定剂等助剂,使其在使用时容易向界面析出,从而污染要粘贴或保护的基材。应用于生产医疗产品,容易刺激皮肤,产生过敏反应。丙烯酸酯共聚压敏胶通常含有未反应的丙烯酸酯单体,这也会引起皮肤的刺激过敏反应。聚氨酯压敏胶毒性低,且具有较好的生物相容性、吸水性和透水性,近年来,聚氨酯作为压敏胶也得到了一定的研究。杜郢等人(精细石油化工,2008,25,5:51-55)、许德等人(中国胶粘剂,2008,17(11):38-42)以聚丙二醇为多元醇制备了水性聚氨酯压敏胶,乳液对聚酯薄膜与铝片有很好的粘接性。石鑫等人(中国胶粘剂,2009,18(9):32-34)以聚丙二醇为聚合物多元醇,聚乙二醇(peg)和二羟甲基丙酸为亲水性物质,制备出一种具有压敏特性的水性聚氨酯胶黏剂。还有的技术方案公开了耐超低温聚氨酯压敏胶,采用预聚体法,首先将甲苯二异氰酸酯(tdi)和二官能聚醚多元醇(n-220)合成端-nco基预聚体,然后与三官能聚醚多元醇(n-330)混合,涂覆于隔离纸上加热固化成为耐超低温聚氨酯压敏胶膜。可以看出,聚氨酯压敏胶制备过程中使用了聚醚多元醇作为聚合物二元醇,然而,这类聚氨酯尽管会有一定的压敏性,但是聚醚类聚氨酯无法生物降解,所以不可以作为制备全生物降解的胶带的压敏胶。

3.随着快递业的迅猛发展,塑料胶带的使用量快速增长,我国目前每年的胶带的使用量巨大,其长度可以绕地球400圈,然而塑料胶带的膜基材bopp、pvc、pet以及pe等材料不可生物降解,使用的压敏胶为丙烯酸压敏胶,也不可降解,因而每年大量废弃的塑料胶带会对环境带来巨大的“白色污染”。因而,全生物降解的塑料胶带成为该领域的研究方向,生物可降解塑料胶带使用后可以在自然界中降解成生物可以吸收的二氧化碳和水,实现能源循环,减少化石能源带来的环境污染,从而在根本上消除白色污染环境危机。

4.因此,如何设计一种具有生物降解性的塑料胶带有巨大应用价值,也是领域内诸多具有前瞻性的研究人员广为关注的焦点之一。

技术实现要素:

5.有鉴于此,本发明解决的技术问题在于提供一种压敏胶带及压敏胶带中的水性聚氨酯树脂的制备方法,特别是一种全生物二氧化碳基生物降解聚氨酯压敏胶带,本发明以聚己二酸对苯二甲酸丁二醇酯和二氧化碳基聚合物制备了生物降解膜基材,以二氧化碳多元醇和聚丁二酸丁二醇为聚合物多元醇,从而制备了全生物降解的塑料胶带,从根本上解决了传统的塑料胶带由于不可降解对环境造成的“白色污染”。

6.本发明提供了一种压敏胶带,包括基膜和复合在基膜上的水性聚氨酯压敏胶层;

7.所述基膜包括聚己二酸对苯二甲酸丁二醇酯和二氧化碳基聚合物。

8.优选的,所述基膜,按原料质量份数计,包括:

9.聚己二酸对苯二甲酸丁二醇酯5~20重量份;

10.二氧化碳基聚合物80~170重量份;

11.硬脂酸0.3~1重量份;

12.所述基膜的厚度为0.1~0.5mm;

13.所述水性聚氨酯压敏胶层的厚度为5~20μm。

14.优选的,所述二氧化碳基聚合物包括聚甲基乙撑碳酸酯;

15.所述水性聚氨酯压敏胶中的水性聚氨酯树脂是以二氧化碳基多元醇和聚丁二酸丁二醇为聚合物多元醇,经制备后得到;

16.所述二氧化碳基多元醇包括二氧化碳基二元醇;

17.所述水性聚氨酯树脂,具有如式(i)所示的结构:

[0018][0019]

其中,x=1或2;

[0020]

r1选自nh4.h2o或nh(ch3ch2)3;

[0021]

r2选自式(1)~(5)任意一项所示:

[0022][0023]

r3如式(6)所示:

[0024][0025]

其中,m,n均为聚合度,5≤m≤50,5≤n≤50;

[0026]

r4如式(7)所示:

[0027][0028]

其中,p为聚合度,10≤p≤200;

[0029]

r5选自式(8)~(10)任意一项所示:

[0030][0031]

r6选自式(11)~(12)任意一项所示:

[0032][0033]

所述水性聚氨酯压敏胶包括可生物降解的水性聚氨酯压敏胶。

[0034]

优选的,所述二氧化碳基多元醇包括聚(碳酸酯-醚)二元醇;

[0035]

所述聚(碳酸酯-醚)二元醇的数数均分子量为3300~6000da;

[0036]

所述聚(碳酸酯-醚)二元醇的聚合物链中的碳酸酯单元含量为30.6%~54.8%;

[0037]

所述聚(碳酸酯-醚)二元醇中环状碳酸酯的质量分数为0.1%~1%;

[0038]

所述聚丁二酸丁二醇的数均分子量为1500~8000da;

[0039]

所述聚丁二酸丁二醇的酸值小于等于5mg/koh。

[0040]

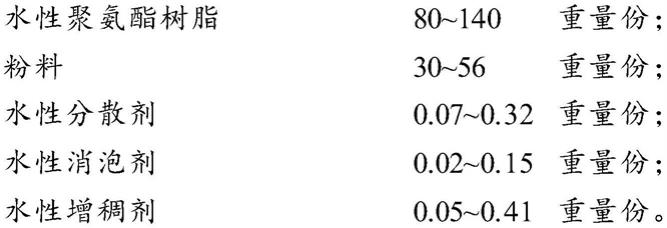

优选的,所述水性聚氨酯压敏胶,按原料质量份数计,包括:

[0041][0042]

优选的,所述的粉料包括气相白炭黑、滑石粉、重质碳酸钙和钛白粉中的一种或多种;

[0043]

所述水性分散剂包括byk-023、byk-034、byk-077、byk-085、byk-182和byk-190中

的一种或多种;

[0044]

所述水性消泡剂包括byk-019、byk-020、byk-024、byk-028和byk-1730中的一种或多种;

[0045]

所述水性增稠剂包括rm-8w、rm-2020和tt-935中的一种或多种;

[0046]

所述基膜的一面复合有水性聚氨酯压敏胶层,另一面复合有离型层;

[0047]

所述压敏胶带为全生物降解聚氨酯压敏胶带。

[0048]

本发明还提供了一种如上述技术方案任意一项所述的压敏胶带中的水性聚氨酯树脂的制备方法,包括以下步骤:

[0049]

1)在保护性气体的条件下,将二氧化碳基多元醇、聚丁二酸丁二醇、小分子亲水扩链剂和多异氰酸酯进行第一反应,得到第一中间体;

[0050]

2)将上述步骤得到的第一中间体、不含活泼氢的惰性溶剂和小分子扩链剂进行第二反应,再加入水和中和剂后,得到第二中间体;

[0051]

3)将上述步骤得到的第二中间体与磺酸盐型多元胺亲水扩链剂进行第三反应后,得到水性聚氨酯树脂。

[0052]

优选的,所述二氧化碳基二元醇与所述小分子亲水扩链剂的质量比为(1050~2600):(59.2~185);

[0053]

所述小分子亲水扩链剂包括二羟甲基丙酸、二羟甲基丁酸、n-甲基二乙醇胺、n-丁基二乙醇胺、2,2

’‑

亚氨基二乙醇和三羟乙基胺中的一种或多种;

[0054]

所述二氧化碳基二元醇与所述小分子亲水扩链剂的质量比为(1050~2600):(59.2~185);

[0055]

所述多异氰酸酯包括异佛尔酮二异氰酸酯、1,6-己二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯、苯二甲基二异氰酸酯、1,4-环己烷二异氰酸酯、四甲基间苯二亚甲基二异氰酸酯、三甲基-1,6-六亚甲基二异氰酸酯、环己烷二亚甲基二异氰酸酯和降冰片烷二异氰酸酯中的一种或多种;

[0056]

所述二氧化碳基二元醇与所述多异氰酸酯的质量比为(1050~2600):(371~1025);

[0057]

所述第一反应的温度为75~100℃;

[0058]

所述第一反应的时间为1.5~3小时;

[0059]

所述不含活泼氢的惰性溶剂包括丙酮和/或丁酮;

[0060]

所述二氧化碳基二元醇与所述不含活泼氢的惰性溶剂的质量比为(1050~2600):(530~1500)。

[0061]

优选的,所述小分子扩链剂包括1,2-乙二醇、1,4-丁二醇、1,3-丙二醇、二甘醇和三甘醇中的一种或多种;

[0062]

所述二氧化碳基二元醇与所述小分子扩链剂的质量比为(1050~2600):(63.5~206.5);

[0063]

所述第二反应的温度为80~110℃;

[0064]

所述第二反应的时间为2~3小时;

[0065]

所述二氧化碳基二元醇与所述水的质量比为(1050~2600):(1820~4150);

[0066]

所述中和剂包括三乙胺、氨水、氢氧化钠、盐酸和醋酸中的一种或多种;

[0067]

所述二氧化碳基二元醇与所述中和剂的质量比为(1050~2600):(51.8~142.6);

[0068]

所述磺酸盐型多元胺亲水扩链剂包括2-[(2-氨基乙基)氨基]乙磺酸钠、2,4-二氨基苯磺酸钠和3-(五聚(1-(氨丙氧基)丙基)氨基)丙基-1-磺酸钠中的一种或多种;

[0069]

所述二氧化碳基二元醇与所述磺酸盐型多元胺亲水扩链剂的质量比为(1050~2600):(5.2~13.7);

[0070]

所述第三反应的温度为30~50℃;

[0071]

所述第三反应的时间为1~2小时。

[0072]

优选的,所述聚丁二酸丁二醇的制备过程包括以下步骤:

[0073]

在保护性气体的条件下,在将1,4-丁二酸、1,4-丁二醇、抗氧剂和催化剂进行反应后,升温继续反应后,得到聚丁二酸丁二醇;

[0074]

所述1,4-丁二酸和1,4-丁二醇的质量比为(118~126):(95~130);

[0075]

所述抗氧剂包括irganox1010、irganox1076、irganox1035、irganox245、irganox1098、irganox1135和irganox1520中的一种或多种;

[0076]

所述1,4-丁二酸和抗氧剂的质量比为(118~126):(0.02~0.08);

[0077]

所述催化剂包括对甲基苯磺酸、钛酸异丙酯、钛酸正丁酯、乙二醇钛、三氧化二锑、醋酸锑、乙二醇锑、二氧化锗、月桂酸二丁基锡、1-甲基-2-吡咯烷酮对甲苯磺酸盐和n-甲基咪唑对甲苯磺酸盐中的一种或多种;

[0078]

所述1,4-丁二酸和催化剂的质量比为(118~126):(0.03~0.12);

[0079]

所述反应的温度为140~160℃;

[0080]

所述反应的时间为1~3小时;

[0081]

所述继续反应的温度为200~230℃;

[0082]

所述继续反应的停止条件为,再无水份馏出,且反应装置顶温小于等于60℃时;

[0083]

所述二氧化碳基多元醇与所述1,4-丁二酸的质量比为(1050~2600):(118~126)。

[0084]

本发明提供了一种压敏胶带,包括基膜和复合在基膜上的水性聚氨酯压敏胶层;所述基膜包括聚己二酸对苯二甲酸丁二醇酯和二氧化碳基聚合物。与现有技术相比,本发明针对现有的压敏胶带还没有全生物降解的现状,特别是聚醚类聚氨酯无法生物降解,从而无法得到全生物降解的胶带的压敏胶。本发明以聚己二酸对苯二甲酸丁二醇酯和二氧化碳基聚合物制备了生物降解膜基材,以二氧化碳多元醇和聚丁二酸丁二醇为聚合物多元醇制备了可生物降解的水性聚氨酯压敏胶,从而制备了全生物降解的塑料胶带。

[0085]

本发明特别以聚丁二酸丁二醇和聚(碳酸酯-醚)二元醇两种聚合物二元醇为多元醇合成了生物降解类的水性聚氨酯压敏胶,有效解决了传统的丙烯酸酯为代表的压敏胶不可以生物降解的问题。本发明将该压敏胶涂在生物降解类的聚pbat和ppc制成的膜表面,进而制备出了全生物降解的压敏胶带,从根本上解决了传统的塑料胶带由于不可降解对环境造成的“白色污染”。

附图说明

[0086]

图1为本发明实施例1制备的水性聚氨酯的红外谱图;

[0087]

图2为本发明实施例1制备的1h nmr谱图。

具体实施方式

[0088]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0089]

本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

[0090]

本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯、水性聚氨酯领域或压敏胶带领域使用的常规纯度。

[0091]

本发明提供了一种压敏胶带,包括基膜和复合在基膜上的水性聚氨酯压敏胶层;

[0092]

所述基膜包括聚己二酸对苯二甲酸丁二醇酯和二氧化碳基聚合物。

[0093]

具体的,可以为熔指为0.3~3g/10min(190℃,负荷2.16kg)的聚己二酸对苯二甲酸丁二醇酯和熔指为0.3~1.2g/10min(190℃,负荷2.16kg)二氧化碳基聚合物。

[0094]

在本发明中,所述基膜,按原料质量份数计,优选包括:

[0095]

聚己二酸对苯二甲酸丁二醇酯5~20重量份;

[0096]

二氧化碳基聚合物80~170重量份;

[0097]

硬脂酸0.3~1重量份;

[0098]

在本发明中,所述聚己二酸对苯二甲酸丁二醇酯的加入量优选为5~20重量份,更优选为8~17重量份,更优选为11~14重量份。

[0099]

在本发明中,所述二氧化碳基聚合物的加入量优选为80~170重量份,更优选为100~150重量份,更优选为120~130重量份。

[0100]

在本发明中,所述二氧化碳基聚合物优选包括聚甲基乙撑碳酸酯。

[0101]

在本发明中,所述硬脂酸的加入量优选为0.3~1重量份,更优选为0.4~0.9重量份,更优选为0.5~0.8重量份,更优选为0.6~0.7重量份。

[0102]

在本发明中,所述基膜由原料经熔融挤出和成膜后得到。所述原料的质量比例优选可以是成品基膜中各材料的质量比例。

[0103]

在本发明中,所述基膜的厚度优选为0.1~0.5mm,更优选为0.15~0.45mm,更优选为0.2~0.4mm,更优选为0.25~0.35mm。

[0104]

在本发明中,所述水性聚氨酯压敏胶层的厚度优选为5~20μm,更优选为8~17μm,更优选为11~14μm。

[0105]

在本发明中,所述二氧化碳基聚合物优选包括聚甲基乙撑碳酸酯。

[0106]

在本发明中,所述水性聚氨酯压敏胶中的水性聚氨酯树脂优选是以二氧化碳基多元醇和聚丁二酸丁二醇为聚合物多元醇,经制备后得到。其中,聚丁二酸丁二醇即为聚丁二酸丁二醇酯。

[0107]

在本发明中,所述聚丁二酸丁二醇的数均分子量优选为1500~8000da,更优选为2500~7000da,更优选为3500~6000da,更优选为4500~5000da。

[0108]

在本发明中,所述聚丁二酸丁二醇的酸值优选小于等于5mg/koh。

[0109]

在本发明中,所述二氧化碳基多元醇优选包括二氧化碳基二元醇。更具体的,所述二氧化碳基多元醇优选包括聚(碳酸酯-醚)二元醇。

[0110]

在本发明中,所述聚(碳酸酯-醚)二元醇的数数均分子量优选为3300~6000da,更

优选为3800~5500da,更优选为4300~5000da。

[0111]

在本发明中,所述聚(碳酸酯-醚)二元醇的聚合物链中的碳酸酯单元含量优选为30.6%~54.8%,更优选为35.6%~50.8%,更优选为40.6%~45.8%。

[0112]

在本发明中,所述聚(碳酸酯-醚)二元醇中环状碳酸酯的质量分数优选为0.1%~1%,更优选为0.3%~0.8%,更优选为0.5%~0.6%。

[0113]

在本发明中,所述聚(碳酸酯-醚)二元醇的制备方法优选为按照发明专利201110231493.6中报道的方法进行制备。

[0114]

在本发明中,所述水性聚氨酯树脂,优选具有如式(i)所示的结构:

[0115][0116]

其中,x=1或2。

[0117]

r1优选选自nh4.h2o或nh(ch3ch2)3。

[0118]

r2优选选自式(1)~(5)任意一项所示:

[0119][0120]

r3优选如式(6)所示:

[0121][0122]

其中,m,n均为聚合度,可以为5≤m≤50,15≤m≤40,25≤m≤30。可以为5≤n≤50,15≤n≤40,25≤n≤30。

[0123]

r4优选如式(7)所示:

[0124]

[0125]

其中,p均为聚合度,可以为10≤p≤200,50≤p≤160,90≤p≤120。

[0126]

r5优选选自式(8)~(10)任意一项所示:

[0127][0128]

r6优选选自式(11)~(12)任意一项所示:

[0129][0130]

在本发明中,所述水性聚氨酯压敏胶优选包括可生物降解的水性聚氨酯压敏胶。

[0131]

在本发明中,所述水性聚氨酯压敏胶,按原料质量份数计,优选包括:

[0132][0133]

在本发明中,所述水性聚氨酯树脂的加入量优选为80~140重量份,更优选为90~130重量份,更优选为100~120重量份。

[0134]

在本发明中,所述粉料的加入量优选为30~56重量份,更优选为35~51重量份,更优选为40~46重量份。

[0135]

在本发明中,所述的粉料优选包括气相白炭黑、滑石粉、重质碳酸钙和钛白粉中的一种或多种,更优选为气相白炭黑、滑石粉、重质碳酸钙和钛白粉中的多种。

[0136]

具体的,在本发明中,所述气相白炭黑的加入量优选为0.26~0.58重量份,更优选为0.31~0.53重量份,更优选为0.36~0.48重量份,更优选为0.41~0.53重量份。在本发明中,所述滑石粉的加入量优选为10~21重量份,更优选为12~19重量份,更优选为14~17重量份。在本发明中,所述重质碳酸钙的加入量优选为6~10.6重量份,更优选为7~9.6重量份,更优选为8~8.6重量份。在本发明中,所述钛白粉的加入量优选为13~24重量份,更优选为15~22重量份,更优选为17~19重量份。

[0137]

在本发明中,所述水性分散剂的加入量优选为0.07~0.32重量份,更优选为0.12~0.27重量份,更优选为0.17~0.2重量份。

[0138]

在本发明中,所述水性分散剂优选包括byk-023、byk-034、byk-077、byk-085、byk-182和byk-190中的一种或多种,更优选为byk-023、byk-034、byk-077、byk-085、byk-182或byk-190。

[0139]

在本发明中,所述水性消泡剂的加入量优选为0.02~0.15重量份,更优选为0.05~0.12重量份,更优选为0.08~0.19重量份。

[0140]

在本发明中,所述水性消泡剂优选包括byk-019、byk-020、byk-024、byk-028和

byk-1730中的一种或多种,更优选为byk-019、byk-020、byk-024、byk-028或byk-1730。

[0141]

在本发明中,所述水性增稠剂的加入量优选为0.05~0.41重量份,更优选为0.1~0.36重量份,更优选为0.15~0.36重量份,更优选为0.2~0.31重量份,更优选为0.25~0.26重量份。

[0142]

在本发明中,所述水性增稠剂优选包括rm-8w、rm-2020和tt-935中的一种或多种,更优选为rm-8w、rm-2020或tt-935。

[0143]

本发明为完整和细化整体制备工艺,更好的保证压敏胶带的可生物降解性,提高综合性能,还提供了一种水性聚氨酯压敏胶的制备方法,优选包括以下步骤:

[0144]

将水性聚氨酯、重质碳酸钙、气象白炭黑、水性分散剂以及水性消泡剂,进行砂磨,得到第一组分;

[0145]

再将第一组分和水性增稠剂,进行高速搅拌后,过滤得到水性聚氨酯压敏胶胶粘剂。

[0146]

具体的,所述砂磨的时间优选为3.5~5h,更优选为3.7~4.8h,更优选为4.0~4.5h。

[0147]

所述高速搅拌的搅拌速度优选为1800~2200rpm,更优选为1850~2150rpm,更优选为1900~2100rpm。

[0148]

所述高速搅拌的时间优选为2~4h,更优选为2.5~3.5h。

[0149]

所述过滤的方式优选为滤网过滤。

[0150]

所述水性聚氨酯压敏胶胶粘剂的粒度优选为小于等于200目,更优选小于等于230目,更优选小于等于250目。

[0151]

更具体的,上述制备步骤可以为:

[0152]

将水性聚氨酯加入到砂磨机中,再加入重质碳酸钙、气象白炭黑、水性分散剂以及水性消泡剂,进行砂磨3.5~5h,得到第一组分;

[0153]

将第一组分放入高搅机中,加入水性增稠剂,以1800~2200rpm的速度搅拌2~4h,然后用200目的滤网过滤,得到水性聚氨酯压敏胶胶粘剂。

[0154]

在本发明中,所述基膜的一面优选复合有水性聚氨酯压敏胶层,另一面复合有离型层。

[0155]

在本发明中,所述压敏胶带优选为全生物降解聚氨酯压敏胶带。

[0156]

本发明为完整和细化整体制备工艺,更好的保证压敏胶带的可生物降解性,提高综合性能,还提供了一种基膜的制备方法以及压敏胶带的制备方法,优选包括以下步骤:

[0157]

第一步,将ppc(聚甲基乙撑碳酸酯)、pbat(聚己二酸对苯二甲酸丁二醇酯)和硬脂酸投入到混料机中混合均匀后,投入到双螺杆挤出机中进行熔融共混,风冷切粒得到膜基材层物料。

[0158]

具体的,所述双螺杆挤出机各段加热温度优选分别为160℃、185℃、185℃、190℃、190℃、190℃、185℃、160℃。

[0159]

第二步、将第一步得到的膜基材层物料投入到吹膜机中,吹膜剖切收卷得到膜基材。即基膜。

[0160]

具体的,吹膜的加工温度优选为140~190℃。

[0161]

压敏胶带的制备方法,包括:

[0162]

第三步、将膜基材层一面涂覆一层离型层,加温固化离型层,得到基材层;膜基材另一面涂覆胶水性聚氨酯压敏胶层,干燥后处理得到膜基材层;

[0163]

第四步、将第三步得到的膜基材层分切收卷制得成品。

[0164]

本发明提供了一种如上述技术方案所述的压敏胶带中的水性聚氨酯树脂的制备方法,包括以下步骤:

[0165]

1)在保护性气体的条件下,将二氧化碳基多元醇、聚丁二酸丁二醇、小分子亲水扩链剂和多异氰酸酯进行第一反应,得到第一中间体;

[0166]

2)将上述步骤得到的第一中间体、不含活泼氢的惰性溶剂和小分子扩链剂进行第二反应,再加入水和中和剂后,得到第二中间体;

[0167]

3)将上述步骤得到的第二中间体与磺酸盐型多元胺亲水扩链剂进行第三反应后,得到水性聚氨酯树脂。

[0168]

本发明首先在保护性气体的条件下,将二氧化碳基多元醇、聚丁二酸丁二醇、小分子亲水扩链剂和多异氰酸酯进行第一反应,得到第一中间体。

[0169]

在本发明中,所述二氧化碳基二元醇与所述小分子亲水扩链剂的质量比优选为(1050~2600):(59.2~185),更优选为(1350~2300):(59.2~185),更优选为(1650~2000):(59.2~185),更优选为(1050~2600):(80~165),更优选为(1050~2600):(100~145),更优选为(1050~2600):(120~125)。

[0170]

在本发明中,所述小分子亲水扩链剂优选包括二羟甲基丙酸、二羟甲基丁酸、n-甲基二乙醇胺、n-丁基二乙醇胺、2,2

’‑

亚氨基二乙醇和三羟乙基胺中的一种或多种,更优选为二羟甲基丙酸、二羟甲基丁酸、n-甲基二乙醇胺、n-丁基二乙醇胺、2,2

’‑

亚氨基二乙醇或三羟乙基胺。

[0171]

在本发明中,所述二氧化碳基二元醇与所述小分子亲水扩链剂的质量比优选为(1050~2600):(59.2~185),更优选为(1350~2300):(59.2~185),更优选为(1650~2000):(59.2~185),更优选为(1050~2600):(80~165),更优选为(1050~2600):(100~145),更优选为(1050~2600):(120~125)。

[0172]

在本发明中,所述多异氰酸酯优选包括异佛尔酮二异氰酸酯、1,6-己二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯、苯二甲基二异氰酸酯、1,4-环己烷二异氰酸酯、四甲基间苯二亚甲基二异氰酸酯、三甲基-1,6-六亚甲基二异氰酸酯、环己烷二亚甲基二异氰酸酯和降冰片烷二异氰酸酯中的一种或多种,更优选为异佛尔酮二异氰酸酯、1,6-己二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯、苯二甲基二异氰酸酯、1,4-环己烷二异氰酸酯、四甲基间苯二亚甲基二异氰酸酯、三甲基-1,6-六亚甲基二异氰酸酯、环己烷二亚甲基二异氰酸酯或降冰片烷二异氰酸酯。

[0173]

在本发明中,所述二氧化碳基二元醇与所述多异氰酸酯的质量比优选为(1050~2600):(371~1025),更优选为(1350~2300):(371~1025),更优选为(1650~2000):(371~1025),更优选为(1050~2600):(471~925),更优选为(1050~2600):(571~825),更优选为(1050~2600):(671~725)。

[0174]

在本发明中,所述第一反应的温度优选为75~100℃,更优选为80~95℃,更优选为85~90℃。

[0175]

在本发明中,所述第一反应的时间优选为1.5~3小时,更优选1.8~2.7小时,更优

选2.1~2.4小时。

[0176]

在本发明中,所述聚丁二酸丁二醇的制备过程优选包括以下步骤:

[0177]

在保护性气体的条件下,在将1,4-丁二酸、1,4-丁二醇、抗氧剂和催化剂进行反应后,升温继续反应后,得到聚丁二酸丁二醇。

[0178]

在本发明中,所述1,4-丁二酸和1,4-丁二醇的质量比优选为(118~126):(95~130),更优选为(119~125):(95~130),更优选为(120~124):(95~130),更优选为(121~123):(95~130),更优选为(118~126):(100~125),更优选为(118~126):(105~120),更优选为(118~126):(110~115)。

[0179]

在本发明中,所述抗氧剂优选包括irganox1010、irganox1076、irganox1035、irganox245、irganox1098、irganox1135和irganox1520中的一种或多种,更优选为irganox1010、irganox1076、irganox1035、irganox245、irganox1098、irganox1135或irganox1520。

[0180]

在本发明中,所述1,4-丁二酸和抗氧剂的质量比优选为(118~126):(0.02~0.08),更优选为(119~125):(0.02~0.08),更优选为(120~124):(0.02~0.08),更优选为(121~123):(0.02~0.08),更优选为(118~126):(0.03~0.07),更优选为(118~126):(0.04~0.06)。

[0181]

在本发明中,所述催化剂优选包括对甲基苯磺酸、钛酸异丙酯、钛酸正丁酯、乙二醇钛、三氧化二锑、醋酸锑、乙二醇锑、二氧化锗、月桂酸二丁基锡、1-甲基-2-吡咯烷酮对甲苯磺酸盐和n-甲基咪唑对甲苯磺酸盐中的一种或多种,更优选为甲基苯磺酸、钛酸异丙酯、钛酸正丁酯、乙二醇钛、三氧化二锑、醋酸锑、乙二醇锑、二氧化锗、月桂酸二丁基锡、1-甲基-2-吡咯烷酮对甲苯磺酸盐或n-甲基咪唑对甲苯磺酸盐。

[0182]

在本发明中,所述1,4-丁二酸和催化剂的质量比优选为(118~126):(0.03~0.12),更优选为(119~125):(0.03~0.12),更优选为(120~124):(0.03~0.12),更优选为(121~123):(0.03~0.12),更优选为(118~126):(0.05~0.10),更优选为(118~126):(0.07~0.08)。

[0183]

在本发明中,所述反应的温度优选为140~160℃,更优选为144~156℃,更优选为148~152℃。

[0184]

在本发明中,所述反应的时间优选为1~3小时,更优选为1.4~2.6小时,更优选为1.8~2.2小时。

[0185]

在本发明中,所述反应的升温速率优选为6~8℃/min,更优选为6.5~7.5℃/min。

[0186]

在本发明中,所述继续反应的温度优选为200~230℃,更优选为205~225℃,更优选为210~220℃。

[0187]

在本发明中,所述继续反应的升温速率优选为10~15℃/min,更优选为11~14℃/min,更优选为12~13℃/min。

[0188]

在本发明中,所述继续反应的停止条件优选为,再无水份馏出,且反应装置顶温小于等于60℃时。

[0189]

在本发明中,所述二氧化碳基多元醇与所述1,4-丁二酸的质量比优选为(1050~2600):(118~126),更优选为(1350~2300):(118~126),更优选为(1650~2000):(118~126),更优选为(1050~2600):(119~125),更优选为(1050~2600):(120~124),更优选为

(1050~2600):(121~123)。

[0190]

本发明为完整和细化整体制备工艺,更好的保证压敏胶带的可生物降解性,提高综合性能,所述聚丁二酸丁二醇的制备方法优选按照以下步骤:

[0191]

将118~126g的1,4-丁二酸、95~130g的1,4-丁二醇、0.02~0.08g的抗氧剂1010和0.03~0.12g的催化剂,加入到装有温度计、油水分离器和搅拌器的反应釜中。

[0192]

氮气保护下,以6~8℃/min的速度升温到140~160℃,然后,在该温度下保持反应1-3小时;以10-15℃/min的速度升温到200-230℃,再无水份馏出,且顶温降至60℃以下时,减压1~2小时,产物酸值小于5mg/koh时,停止反应,得到聚丁二酸丁二醇。

[0193]

进而,再将二氧化碳基多元醇、小分子亲水扩链剂和多异氰酸酯加入到聚丁二酸丁二醇反应釜中,在保护性气体的条件下进行第一反应。

[0194]

本发明再将上述步骤得到的第一中间体、不含活泼氢的惰性溶剂和小分子扩链剂进行第二反应,再加入水和中和剂后,得到第二中间体。

[0195]

在本发明中,所述不含活泼氢的惰性溶剂优选包括丙酮和/或丁酮,更优选为丙酮或丁酮。

[0196]

在本发明中,所述二氧化碳基二元醇与所述不含活泼氢的惰性溶剂的质量比优选为(1050~2600):(530~1500),更优选为(1350~2300):(530~1500),更优选为(1650~2000):(530~1500),更优选为(1050~2600):(730~1300),更优选为(1050~2600):(930~1100)。

[0197]

在本发明中,所述小分子扩链剂优选包括1,2-乙二醇、1,4-丁二醇、1,3-丙二醇、二甘醇和三甘醇中的一种或多种,更优选为1,2-乙二醇、1,4-丁二醇、1,3-丙二醇、二甘醇或三甘醇。

[0198]

在本发明中,所述二氧化碳基二元醇与所述小分子扩链剂的质量比优选为(1050~2600):(63.5~206.5),更优选为(1350~2300):(63.5~206.5),更优选为(1650~2000):(63.5~206.5),更优选为(1050~2600):(93.5~176.5),更优选为(1050~2600):(123.5~146.5)。

[0199]

在本发明中,所述第二反应的温度优选为80~110℃,更优选为85~105℃,更优选为90~100℃。

[0200]

在本发明中,所述第二反应的时间优选为2~3小时,更优选为2.2~2.8小时,更优选为2.4~2.6小时。

[0201]

在本发明中,所述二氧化碳基二元醇与所述水的质量比优选为(1050~2600):(1820~4150),更优选为(1350~2300):(1820~4150),更优选为(1650~2000):(1820~4150),更优选为(1050~2600):(1820~4150),

[0202]

在本发明中,所述中和剂优选包括三乙胺、氨水、氢氧化钠、盐酸和醋酸中的一种或多种,更优选为三乙胺、氨水、氢氧化钠、盐酸或醋酸。

[0203]

在本发明中,所述二氧化碳基二元醇与所述中和剂的质量比优选为(1050~2600):(51.8~142.6),更优选为(1350~2300):(51.8~142.6),更优选为(1650~2000):(51.8~142.6),更优选为(1050~2600):(71.8~122.6),更优选为(1050~2600):(91.8~102.6)。

[0204]

本发明最后将上述步骤得到的第二中间体与磺酸盐型多元胺亲水扩链剂进行第

三反应后,得到水性聚氨酯树脂。

[0205]

在本发明中,所述磺酸盐型多元胺亲水扩链剂优选包括2-[(2-氨基乙基)氨基]乙磺酸钠、2,4-二氨基苯磺酸钠和3-(五聚(1-(氨丙氧基)丙基)氨基)丙基-1-磺酸钠中的一种或多种,更优选为2-[(2-氨基乙基)氨基]乙磺酸钠、2,4-二氨基苯磺酸钠或3-(五聚(1-(氨丙氧基)丙基)氨基)丙基-1-磺酸钠。

[0206]

在本发明中,所述二氧化碳基二元醇与所述磺酸盐型多元胺亲水扩链剂的质量比优选为(1050~2600):(5.2~13.7),更优选为(1350~2300):(5.2~13.7),更优选为(1650~2000):(5.2~13.7),更优选为(1050~2600):(7.2~11.7),更优选为(1050~2600):(9.2~9.7)。

[0207]

在本发明中,所述第三反应的温度优选为30~50℃,更优选为34~46℃,更优选为38~42℃。

[0208]

在本发明中,所述第三反应的时间优选为1~2小时,更优选为1.2~1.8小时,更优选为1.4~1.6小时。

[0209]

本发明为完整和细化整体制备工艺,更好的保证压敏胶带的可生物降解性,提高综合性能,所述压敏胶带的水性聚氨酯压敏胶中的水性聚氨酯树脂的制备方法具体可以为以下步骤:

[0210]

步骤一:将1,4-丁二酸、1,4-丁二醇、抗氧剂1010和催化剂,加入到装有温度计、油水分离器和搅拌器的反应釜中,氮气保护下,升温进行反应,然后在该温度下保持反应一段时间;随后升温继续反应,再无水份馏出时,且顶温降至60℃以下时,减压,产物酸值小于5mg/koh时,停止反应,得到中间体,即聚丁二酸丁二醇。

[0211]

步骤二、氮气保护下,将二氧化碳基二元醇、小分子亲水扩链剂和异氰酸酯加入到中间体(聚丁二酸丁二醇)反应釜中,温度控制,反应一段时间,得到第一中间体;

[0212]

步骤三、往第一中间体中加入不含活泼氢的惰性溶剂,加入小分子扩链剂,反应一段时间,温度降至30~50℃,然后再加入水和中和剂,分散30~45分钟,得到第二中间体;

[0213]

步骤四、往第二中间体中加入磺酸盐型多元胺亲水扩链剂,温度控制进行反应,滤网过滤,得到水性聚氨酯树脂分散体。

[0214]

本发明上述步骤提供了一种全生物二氧化碳基生物降解聚氨酯压敏胶带及其制备方法、压敏胶带中的水性聚氨酯树脂的制备方法。本发明以聚己二酸对苯二甲酸丁二醇酯和二氧化碳基聚合物制备了生物降解膜基材,以二氧化碳多元醇和聚丁二酸丁二醇为聚合物多元醇制备了可生物降解的水性聚氨酯压敏胶,从而制备了全生物降解的塑料胶带。

[0215]

本发明特别以聚丁二酸丁二醇和聚(碳酸酯-醚)二元醇两种聚合物二元醇为多元醇合成了生物降解类的水性聚氨酯压敏胶,有效解决了传统的丙烯酸酯为代表的压敏胶不可以生物降解的问题。本发明将该压敏胶涂在生物降解类的聚pbat和ppc制成的膜表面,进而制备出了全生物降解的压敏胶带,从根本上解决了传统的塑料胶带由于不可降解对环境造成的“白色污染”。

[0216]

为了进一步说明本发明,以下结合实施例对本发明提供的一种压敏胶带及压敏胶带中的水性聚氨酯树脂的制备方法进行了详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限

于下述的实施例。

[0217]

实施例1中所用聚(碳酸酯-醚)二元醇按照发明专利201110231493.6中报道的实施例15方法制备;实施例2中所用聚(碳酸酯-醚)二元醇按照发明专利201110231493.6中报道的实施例8方法制备;实施例3中所用聚(碳酸酯-醚)二元醇按照发明专利201110231493.6中报道的实施例12方法制备;实施例4中所用聚(碳酸酯-醚)二元醇按照发明专利201110231493.6中报道的实施例17方法制备;实施例5中所用聚(碳酸酯-醚)二元醇按照发明专利201110231493.6中报道的实施例16方法制备。

[0218]

实施例1

[0219]

水性聚氨酯合成

[0220]

步骤一:将118g的1,4-丁二酸、95g的1,4-丁二醇、0.02g的抗氧剂irganox1010和0.03g的甲基苯磺酸,加入到装有温度计、油水分离器和搅拌器的反应釜中。氮气保护下,以6℃/min的速度升温到140℃,然后,在该温度下保持反应3小时;以10℃/min的速度升温到200℃,再无水份馏出时,且顶温降至55℃时,减压1小时,产物酸值为0.5mg/koh时,停止反应,得到第一中间体。

[0221]

步骤二、氮气保护下,将1050g的聚(碳酸酯-醚)二元醇(mn=3300da,cu%=30.6%)、59.2g二羟甲基丙酸和371g异佛尔酮二异氰酸酯加入到第一中间体反应釜中,温度控制在75℃,反应3小时,得到第二中间体;

[0222]

步骤三:往第二中间体中加入530g的丙酮,加入63.5g的1.2-乙二醇,反应2小时,温度降至30℃,然后再加入1820g水和51.8g三乙胺,分散30分钟,得到第三中间体;

[0223]

步骤四:往第三中间体中加入5.2g的2-[(2-氨基乙基)氨基]乙磺酸钠反应,温度控制在30℃,反应2小时,用100目滤网过滤,得到水性聚氨酯分散体。

[0224]

水性聚氨酯:

[0225]

粘度(@23℃):320cps,ph=6.5,mn=48000da,mw=86510da,拉伸强度:14.5mpa,断裂伸长率:480%。

[0226]

对本发明实施例1制备的水性聚氨酯进行表征。

[0227]

参见图1,图1为本发明实施例1制备的水性聚氨酯的红外谱图。

[0228]

红外谱图数据:738.7cm-1

,790.8cm-1

,972.1cm-1

,1072.3cm-1

,1097.4cm-1

,1244.0cm-1

,1384.8cm-1

,1461.9cm-1

,1533.4cm-1

,1720.4cm-1

,1749.3cm-1

,2950.8cm-1

,3328.9cm-1

。

[0229]

参见图2,图2为本发明实施例1制备的1h nmr谱图。

[0230]1hnmr谱图数据:8.10ppm,7.28ppm(cdcl3),5.00ppm,4.89ppm,4.19ppm,4.08ppm,3.69ppm,3.56ppm,2.90ppm,1.68ppm,1.42ppm,1.33ppm,1.28ppm,1.18ppm,1.12ppm,1.06ppm,0.93ppm。

[0231]

实施例2

[0232]

水性聚氨酯合成

[0233]

步骤一:将126g的1,4-丁二酸、130g的1,4-丁二醇、0.08g的抗氧剂irganox1076和0.12g的钛酸异丙酯,加入到装有温度计、油水分离器和搅拌器的反应釜中。氮气保护下,以8℃/min的速度升温到160℃,然后,在该温度下保持反应1小时;以15℃/min的速度升温到230℃,再无水份馏出时间,且顶温降至58℃时,减压2小时,产物酸值小于0.3mg/koh时,停

止反应,得到第一中间体。

[0234]

步骤二、氮气保护下,将2600g的聚(碳酸酯-醚)二元醇(mn=6000da,cu%=34.3%)、185g二羟甲基丁酸和1025g的1,6-己二异氰酸酯加入到第一中间体反应釜中,温度控制在100℃,反应1.5小时,得到第二中间体;

[0235]

步骤三:往第二中间体中加入1500g丁酮,加入206.5g的1,4-丁二醇,反应3小时,温度降至50℃,然后再加入4150g水和142.6g氨水,分散45分钟,得到第三中间体;

[0236]

步骤四:往第三中间体中加入13.7g的2,4-二氨基苯磺酸钠反应,温度控制在50℃,反应1小时,用100目滤网过滤,得到水性聚氨酯分散体。

[0237]

水性聚氨酯:

[0238]

粘度(@23℃):750cps,ph=7.1,mn=58100da,mw=93865da,拉伸强度:19.5mpa,断裂伸长率:590%。

[0239]

对本发明实施例2制备的水性聚氨酯进行表征。

[0240]

红外谱图数据:737.1cm-1

,792.1cm-1

,970.3cm-1

,1074.2cm-1

,1095.1cm-1

,1246.0cm-1

,1387.1cm-1

,1460.5cm-1

,1531.4cm-1

,1721.1cm-1

,1751.2cm-1

,2951.2cm-1

,3325.3cm-1

。

[0241]1hnmr谱图数据:8.12ppm,7.27ppm(cdcl3),5.03ppm,4.81ppm,4.15ppm,4.06ppm,3.64ppm,3.52ppm,2.91ppm,1.66ppm,1.44ppm,1.35ppm,1.27ppm,1.19ppm,1.14ppm,1.02ppm,0.90ppm。

[0242]

实施例3

[0243]

水性聚氨酯合成

[0244]

步骤一:将122g的1,4-丁二酸、115g的1,4-丁二醇、0.04g的抗氧剂irganox1035和0.08g的三氧化二锑,加入到装有温度计、油水分离器和搅拌器的反应釜中。氮气保护下,以7℃/min的速度升温到150℃,然后,在该温度下保持反应2小时;以12℃/min的速度升温到220℃,再无水份馏出时,且顶温降至50℃时,减压1.5小时,产物酸值2mg/koh时,停止反应,得到第一中间体。

[0245]

步骤二、氮气保护下,将1750g的聚(碳酸酯-醚)二元醇(mn=5800da,cu%=35.2%)、120g的n-甲基二乙醇胺和852g的4,4

’‑

二环己基甲烷二异氰酸酯加入到第一中间体反应釜中,温度控制在80℃,反应2小时,得到第二中间体;

[0246]

步骤三:往第二中间体中加入1000g丁酮,加入132g的1,3-丙二醇,反应2.5小时,温度降至40℃,然后再加入2850g水和122g醋酸,分散35分钟,得到第三中间体;

[0247]

步骤四:往第三中间体中加入7.5g的3-(五聚(1-(氨丙氧基)丙基)氨基)丙基-1-磺酸钠反应,温度控制在40℃,反应1.5小时,用100目滤网过滤,得到水性聚氨酯分散体。

[0248]

水性聚氨酯:

[0249]

粘度(@23℃):1050cps,ph=5.9,mn=47600da,mw=102580da,拉伸强度:14.9mpa,断裂伸长率:950%。

[0250]

对本发明实施例3制备的水性聚氨酯进行表征。

[0251]

红外谱图数据:735.9cm-1

,793.1cm-1

,970.8cm-1

,1071.9cm-1

,1098.2cm-1

,1245.0cm-1

,1381.4cm-1

,1465.3cm-1

,1531.8cm-1

,1722.6cm-1

,1752.1cm-1

,2948.7cm-1

,3331.0cm-1

。

[0252]1hnmr谱图数据:8.08ppm,7.28ppm(cdcl3),4.97ppm,4.82ppm,4.22ppm,4.03ppm,3.62ppm,3.50ppm,2.88ppm,1.65ppm,1.40ppm,1.32ppm,1.24ppm,1.15ppm,1.10ppm,1.04ppm,0.97ppm。

[0253]

实施例4

[0254]

水性聚氨酯合成

[0255]

步骤一:将120g的1,4-丁二酸、100g的1,4-丁二醇、0.05g的抗氧剂irganox245和0.08g的醋酸锑,加入到装有温度计、油水分离器和搅拌器的反应釜中。氮气保护下,以6℃/min的速度升温到155℃,然后,在该温度下保持反应2.5小时;以13℃/min的速度升温到210℃,再无水份馏出时间,且顶温降至45℃时,减压1.5小时,产物酸值3mg/koh时,停止反应,得到第一中间体。

[0256]

步骤二、氮气保护下,将2200g的聚(碳酸酯-醚)二元醇(mn=3500da,cu%=54.8%)、145g的2,2

’‑

亚氨基二乙醇和910g的1,4-环己烷二异氰酸酯加入到第一中间体反应釜中,温度控制在85℃,反应1.5小时,得到第二中间体;

[0257]

步骤三:往第二中间体中加入1100g丁酮,加入158g的二甘醇,反应2小时,温度降至45℃,然后再加入3120g水和128g浓盐酸,分散40分钟,得到第三中间体;

[0258]

步骤四:往第三中间体中加入10.2g2-[(2-氨基乙基)氨基]乙磺酸钠反应,温度控制在45℃,反应1.5小时,用100目滤网过滤,得到水性聚氨酯分散体。

[0259]

水性聚氨酯:

[0260]

粘度(@23℃):560cps,ph=6.2,mn=51200da,mw=117580da,拉伸强度:21.5mpa,断裂伸长率:320%。

[0261]

对本发明实施例4制备的水性聚氨酯进行表征。

[0262]

红外谱图数据:741.2cm-1

,795.4cm-1

,970.8cm-1

,1070.6cm-1

,1091.9cm-1

,1240.8cm-1

,1378.8cm-1

,1459.2cm-1

,1530.2cm-1

,1721.5cm-1

,1751.3cm-1

,2952.0cm-1

,3321.7cm-1

。

[0263]1hnmr谱图数据:8.08ppm,7.26ppm(cdcl3),5.02ppm,4.86ppm,4.11ppm,4.02ppm,3.61ppm,3.48ppm,2.88ppm,1.59ppm,1.47ppm,1.30ppm,1.26ppm,1.15ppm,1.10ppm,1.00ppm,0.89ppm。

[0264]

实施例5

[0265]

水性聚氨酯合成

[0266]

步骤一:将125g的1,4-丁二酸、128g的1,4-丁二醇、0.06g的抗氧剂irganox1135和0.10g的月桂酸二丁基锡,加入到装有温度计、油水分离器和搅拌器的反应釜中。氮气保护下,以8℃/min的速度升温到158℃,然后,在该温度下保持反应3小时;以14℃/min的速度升温到220℃,再无水份馏出时间,且顶温降至35℃时,减压1.5小时,产物酸值0.35mg/koh时,停止反应,得到第一中间体。

[0267]

步骤二、氮气保护下,将2300g的聚(碳酸酯-醚)二元醇(mn=3300da,cu%=39.3%)、172g二羟甲基丁酸和1015g四甲基间苯二亚甲基二异氰酸酯加入到第一中间体反应釜中,温度控制在90℃,反应2小时,得到第二中间体;

[0268]

步骤三:往第二中间体中加入1400g丙酮,加入175g的三甘醇,反应2.5小时,温度降至35℃,然后再加入3750g水和138g三乙胺,分散45分钟,得到第三中间体;

[0269]

步骤四:往第三中间体中加入11.5g的2,4-二氨基苯磺酸钠反应,温度控制在35℃,反应1小时,用100目滤网过滤,得到水性聚氨酯分散体。

[0270]

水性聚氨酯:

[0271]

粘度(@23℃):285cps,ph=7.5,mn=71000da,mw=122560da,拉伸强度:17.8mpa,断裂伸长率:720%。

[0272]

对本发明实施例5制备的水性聚氨酯进行表征。

[0273]

红外谱图数据:735.5cm-1

,793.7cm-1

,970.4cm-1

,1075.0cm-1

,1093.8cm-1

,1240.5cm-1

,1381.3cm-1

,1460.8cm-1

,1535.6cm-1

,1718.2cm-1

,1752.1cm-1

,2949.6cm-1

,3325.7cm-1

。

[0274]1hnmr谱图数据:8.12ppm,7.28ppm(cdcl3),4.92ppm,4.88ppm,4.15ppm,4.03ppm,3.64ppm,3.50ppm,2.86ppm,1.65ppm,1.40ppm,1.32ppm,1.25ppm,1.17ppm,1.10ppm,1.02ppm,0.96ppm。

[0275]

实施例6

[0276]

水性聚氨酯压敏胶的制备

[0277]

将水性聚氨酯wpu1~wpu5分别加入到高搅机中,加入水性分散剂以及水性增稠剂,以800-1000rpm的速度搅拌1-2h,然后,加入水性消泡剂,以1200-1600rpm的速度搅拌1-3h,然后用100目的滤网过滤,得到水性聚氨酯压敏胶胶粘剂。

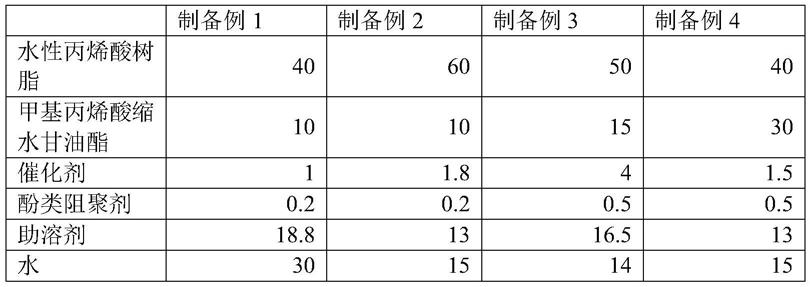

[0278]

所用原料的具体配方如表1所示,将制备得到的胶粘剂记为adh1~adh5。

[0279]

参见表1,表1为本发明制备的水性聚氨酯压敏胶的配方列表。

[0280]

表1

[0281]

[0282][0283]

其中,水性分散剂为byk-034、byk-085或byk-182。水性消泡剂为byk-024、byk-020或byk-028。水性增稠剂为rm-8w、rm-2020或tt-935。

[0284]

对本发明制备的水性聚氨酯压敏胶胶粘剂进行测试,水性聚氨酯压敏胶测试结果如表2。

[0285]

参见表2,表2为本发明制备的水性聚氨酯压敏胶的测试结果。

[0286]

表2

[0287][0288][0289]

其中,初粘力:按照gb/t4852-2002标准,采用初粘力测试仪进行测定。

[0290]

持粘力:按照gb/t 4 85l-1998标准,采用自制持粘力测试装置进行测定(砝码质量为800g,以位移2cm时所需时间作为衡量标准。

[0291]

180

°

剥离强度:按照gb/t 2792-1998标准,采用拉力试验机进行测定(测试温度为23~27℃,相对湿度为60%-70%)。

[0292]

实施例7

[0293]

生物降解压敏胶带制备

[0294]

参见表3,表3为本发明制备生物降解压敏胶带中各组分的用量。

[0295]

表3

[0296] ppcpbat硬脂酸聚氨酯压敏胶胶带18050.3adh1胶带28050.3adh2胶带3170201adh1胶带410080.5adh2胶带5108100.7adh3胶带612590.4adh4胶带7130120.6adh5

[0297]

第一步、按照表3中的用量,将ppc、pbat和硬脂酸投入到混料机中混合均匀后,投入到双螺杆挤出机中进行熔融共混,双螺杆挤出机各段加热温度分别为160℃、185℃、185℃、190℃、190℃、190℃、185℃、160℃,风冷切粒得到膜基材层物料;

[0298]

第二步、将第一步得到的膜基材层物料投入到吹膜机中,吹膜加工温度140~190℃,吹膜剖切收卷得到膜基材;

[0299]

第三步、将膜基材层一面涂覆一层离型层,加温固化离型层,得到基材层;膜基材另一面涂覆胶水性聚氨酯压敏胶层,干燥后处理得到膜基材层;

[0300]

第四步、将第三步得到的膜基材层分切收卷制得成品。

[0301]

对比例1

[0302]

按照实施例7中的胶带1制备,不同的是采用的膜基材为bopp膜基材制备,压敏胶为水性丙烯酸压敏胶。

[0303]

对比例2

[0304]

按照实施例7中的胶带2制备,不同的是采用的膜基材为pvc膜基材制备,压敏胶为水性丙烯酸压敏胶。

[0305]

实施例8

[0306]

生物降解测试

[0307]

对本发明实施例和对比例制备的压敏胶胶带进行降解测试。

[0308]

测试依据gb/t19277.1-2011。

[0309]

研究生物降解聚氨酯弹性体在受控堆肥条件下的最终需氧生物分解和崩解能力。在2l的试验体系中,以塑料降解胶带作为有机碳源,用无二氧化碳的空气以受控速率对试验混合物进行曝气。通过测定二氧化碳产生量来确定降解率。将240g培养土分别与40g本发明得到的生物降解胶带、40g微晶纤维素混合,240g培养土作为空白对照,加蒸馏水将混合物的湿度调节至50%左右。将堆肥容器放置与(58

±

2)℃的试验环境中,用无co2的湿度饱

和空气以0.05l/min流量对试验体系进行曝气,于(58

±

2)℃条件下进行试验。根据试验材料在试验过程中实际产生的二氧化碳量与试验材料二氧化碳的理论释放量之比作为该试验材料的生物降解率。

[0310]

结果参见表4,表4为本发明实施例和对比例制备的压敏胶胶带降解测试结果。

[0311]

表4

[0312][0313][0314]

以上对本发明提供的一种全生物二氧化碳基生物降解聚氨酯压敏胶带及其制备方法、压敏胶带中的水性聚氨酯树脂的制备方法进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。