一种通过膜分离处理维生素b6生产废水的装置系统及方法

技术领域

1.本发明属于废水处理技术领域,涉及一种废水处理的装置系统,尤其涉及一种通过膜分离处理维生素b6生产废水的装置系统及方法。

背景技术:

2.维生素b6在生产过程中会将一次结晶过滤完成的二次母液进行再次蒸发、结晶和分离,分离出来的液体中仍然含有2-5wt%的维生素b6。

3.通常,生产企业会将二次结晶分离出来的液体排入污水处理系统,但是由于维生素b6生产废水中的cod浓度超过20万mg/l,且含有盐酸、醋酸、磷酸等,水溶液ph《1,酸性极强,会导致厌氧菌以及好氧菌失活,使生化污水处理系统难以承受。因此,为了保证运营的连续性,生产企业不得不选择将维生素b6生产废水作为危险废弃物进行委外焚烧处理,这种处理方法使危险废弃物的量增加,带来了能源的浪费,以及vocs和温室气体排放造成的环境破坏。

4.cn 102329048a公开了一种化学合成维生素b6废水的处理方法,包括如下步骤:废水进行三效减压蒸发器脱盐-铁碳微电解氧化法处理;进入uasb厌氧反应器进行厌氧生化处理;进入射流曝气池进行好氧生化处理,经沉淀池泥水分离后,上清液达标排放。其通过多效蒸发-铁碳微电解-升流式厌氧污泥床uasb-射流曝气器工艺处理维生素b6生产废水,使处理后的废水cod、色度等指标浓度达到《化学合成类制药工业水污染物排放标准》的要求,但无法对废水中的维生素b6进行回收。

5.因此,需要针对维生素b6生产废水提供一种降低危险废弃物量、降低环境影响、降低运营成本且能够回收维生素b6产品的装置系统。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明提供了一种通过膜分离处理维生素b6生产废水的装置系统及方法,所述装置系统无需过多的膜分离装置,通过装置之间连接关系的合理设置,不仅降低了废水处理对环境的影响,还能够降低能源消耗与运营成本,并且能够实现对维生素b6生产废水中维生素b6的回收利用。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种通过膜分离处理维生素b6生产废水的装置系统,所述装置系统包括顺次连接的预过滤装置、纳滤装置、脱色装置、结晶装置以及离心装置;

9.所述离心装置的滤液出口与预过滤装置的物料入口连接。

10.应用本发明提供的装置系统处理维生素b6生产废水时,维生素b6生产废水在预过滤装置内进行过滤,脱除不溶悬浮物,滤液再进入纳滤装置,经过纳滤装置的分离处理,实现维生素b6等大分子有机物的分离,从而得到cod≤3.5

×

104mg/l的滤液以及cod≥4.0

×

105mg/l的浓液。

11.本发明所用纳滤装置的截留分子量为100-300道尔顿,例如可以是100道尔顿、150

道尔顿、200道尔顿、250道尔顿或300道尔顿,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。本发明通过采用截留分子量为100-300道尔顿的纳滤装置进行纳滤,可以实现对微生物b6生产废水的截留过滤,使维生素b6的截留率≥98%,无需微滤或超滤等前序处理工艺。

12.本发明所述纳滤装置中的纳滤膜为耐酸型纳滤膜,维生素b6生产废水的酸性较强,ph《2,本发明是纳滤装置中的纳滤膜为耐酸型纳滤膜,有利于上述装置系统的稳定运行,保证维生素b6的截留效果。

13.所述耐酸型纳滤膜包括但不限于科氏koch-mps-34系列纳滤膜。

14.滤液外排至工厂废水处理单元,使其cod降低至废水排放标准,进入废水处理厂进行处理,浓液则进入脱色装置进行脱色处理,脱色后的液体进入结晶装置进行结晶,结晶后的晶浆进入离心装置进行离心分离,实现维生素b6的回收,离心母液则与维生素b6生产废水混合进行循环处理,从而实现了维生素b6生产废水的处理以及维生素b6的回收。

15.优选地,所述预过滤装置与纳滤装置之间设置有第一物料输送装置。

16.优选地,所述第一物料输送装置包括高压泵。

17.本发明通过在预过滤装置与纳滤装置之间设置高压泵,保证了纳滤装置所需压力。

18.优选地,所述预过滤装置之前设置有第二物料输送装置。

19.所述离心装置的滤液出口与第二物料输送装置的物料入口连接。

20.本发明所述第二物料输送装置包括但不限于本领域常规的进料泵,只要能够实现液体物料的输送即可,示例性的,所述进料泵包括离心泵、隔膜泵或柱塞泵中的任意一种。

21.优选地,所述预过滤装置包括滤袋、滤芯、滤布或管式过滤器中的任意一种。

22.本发明通过设置所述预过滤装置,能够去除维生素b6生产废水中的大颗粒物质以及胶体等不溶物,使后续的纳滤装置能够稳定运行。

23.优选地,所述预过滤装置的过滤精度为5-50μm,例如可以是5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm或50μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,所述脱色装置包括吸附脱色装置。

25.本发明采用吸附脱色装置脱除浓液中的有色杂质,所述吸附脱色装置中的吸附剂包括但不限于本领域常规的活性炭。

26.纳滤装置所得浓液中,除了维生素b6外,还含有有色杂质,如高温反应产生的焦油等。有色杂质与活性炭的作用力强,从而实现对纳滤浓液的脱色。

27.优选地,所述结晶装置包括蒸发结晶器或冷却结晶器。

28.优选地,所述结晶装置为冷却结晶器。

29.第二方面,本发明提供了一种如第一方面所述装置系统对维生素b6生产废水进行处理的方法,所述方法包括如下步骤:

30.维生素b6生产废水依次经预过滤处理、纳滤处理、脱色处理、结晶处理以及离心处理,得到离心母液与微生素b6;离心母液回用于与维生素b6生产废水混合。

31.优选地,所述预过滤处理的精度为5-50μm,例如可以是5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm或50μm,但不限于所列举的数值,数值范围内其它未列举的数值同

样适用。

32.优选地,所述纳滤处理的跨膜压差为1-5mpa,例如可以是1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa或5mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,所述纳滤处理的温度≤70℃,例如可以是20℃、30℃、40℃、50℃、60℃或70℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为40-70℃。

34.优选地,所述脱色处理的温度为0-80℃,例如可以是0℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃或80℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,所述脱色处理的方法包括活性炭吸附脱色处理。

36.优选地,所述结晶处理的温度≤10℃,例如可以是-0℃、3℃、5℃、6℃、8℃或10℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0-5℃。

37.本发明所处理维生素b6生产废水的组成:维生素b6的质量百分数为2.5-3.5wt%,cod≥1.5

×

105mg/l,总氮≥1.0

×

104mg/l,氨氮≥5000mg/l,cl-含量为5

×

10

4-8

×

104mg/l,ph值《2。

38.本发明所处理的维生素b6生产废水的cod≥1.5

×

105mg/l,例如可以是1.5

×

105mg/l、1.6

×

105mg/l、1.7

×

105mg/l、1.8

×

105mg/l、1.9

×

105mg/l、2

×

105mg/l、2.1

×

105mg/l、2.4

×

105mg/l、2.5

×

105mg/l、2.7

×

105mg/l、2.8

×

105mg/l、3

×

105mg/l或3.5

×

105mg/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.所述纳滤处理产生的滤液中,cod≤3.5

×

104mg/l,例如可以是1

×

104mg/l、1.5

×

104mg/l、2

×

104mg/l、2.5

×

104mg/l、3

×

104mg/l或3.5

×

104mg/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40.所述纳滤处理产生的浓液中,cod≥4.0

×

105mg/l,例如可以是4

×

105mg/l、4.2

×

105mg/l、4.5

×

105mg/l、4.8

×

105mg/l或5

×

105mg/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.与现有技术方案相比,本发明至少具有以下有益效果:

42.膜分离为利用分子尺寸的不同进行选择分离的技术,其根据膜孔径的大小可分为微滤、超滤、纳滤与反渗透;本发明提供的装置系统使用纳滤装置,通过装置之间连接关系的合理设置,有效降低了对环境的影响,并降低了能源消耗与运营成本;而且,所述装置系统还能够实现对酸性维生素b6生产废水中维生素b6的高效回收。

附图说明

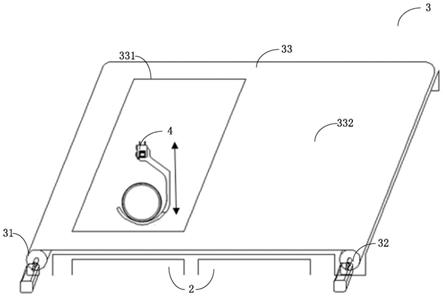

43.图1为本发明提供的装置系统的结构示意图。

44.图中:1,第二物料输送装置;2,预过滤装置;3,第一物料输送装置;4,纳滤装置;41,滤液;5,脱色装置;6,结晶装置;7,离心装置。

具体实施方式

45.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

46.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的

实施例如下:

47.实施例1

48.本实施例提供了一种如图1所示的膜分离处理维生素b6生产废水的装置系统,所述装置系统包括顺次连接的预过滤装置2、纳滤装置4、脱色装置5、结晶装置6以及离心装置7;所述离心装置7的滤液出口与预过滤装置2的物料入口连接。

49.所述预过滤装置所用滤芯的过滤精度为5μm。

50.所述预过滤装置2与纳滤装置4之间设置有第一物料输送装置3,所述第一物料输送装置3为高压泵。

51.所述预过滤装置2之前设置有第二物料输送装置1,所述离心装置7的滤液出口与第二物料输送装置1的物料入口连接;所述第二物料输送装置1为离心泵。

52.所述纳滤装置4中的纳滤膜为耐酸型纳滤膜koch-mps-34,截留分子量为200道尔顿。

53.所述脱色装置5为活性炭脱色装置5;所述结晶装置6为冷却结晶器。

54.应用本实施例提供的装置系统处理维生素b6生产废水时,维生素b6生产废水在预过滤装置2内进行过滤,脱除不溶悬浮物;滤液41再进入纳滤装置4,经过纳滤装置4的分离处理,实现维生素b6等大分子有机物的分离,从而得到cod≤3.5

×

104mg/l的滤液41以及cod≥4.0

×

105mg/l的浓液。滤液41外排至厌氧处理单元,使其cod降低至废水排放标准,进入废水处理厂进行处理,浓液则进入脱色装置5进行活性炭吸附脱色,脱色后的液体进入结晶装置6进行结晶,结晶后的晶浆进入离心装置7进行离心分离,实现维生素b6的回收,离心母液则与维生素b6生产废水混合进行循环处理,从而实现了维生素b6生产废水的处理以及维生素b6的回收。

55.实施例2

56.本实施例提供了一种膜分离处理维生素b6生产废水的装置系统,除预过滤装置2所用滤芯的过滤精度为20μm外,其余均与实施例1相同。

57.实施例3

58.本实施例提供了一种膜分离处理维生素b6生产废水的装置系统,除预过滤装置2所用滤芯的过滤精度为50μm外,其余均与实施例1相同。

59.实施例4

60.本实施例提供了一种膜分离处理维生素b6生产废水的装置系统,除了纳滤装置2的截留分子量为300道尔顿外,其余均与实施例1相同。

61.实施例5

62.本实施例提供了一种膜分离处理维生素b6生产废水的装置系统,除了纳滤装置4的截留分子量为500道尔顿外,其余均与实施例1相同。

63.对比例1

64.本对比例提供了一种膜分离处理维生素b6生产废水的装置系统,除了纳滤装置4中的纳滤膜为截留分子量200道尔顿的普通纳滤膜外,其余均与实施例1相同。

65.由于本对比例中将耐酸型纳滤膜替换为普通纳滤膜,膜表面分离层在强酸性介质中分解,导致膜性能劣化,截留率下降。

66.应用例1

67.本应用例提供了一种应用实施例1提供的装置系统处理维生素b6生产废水的方法,所述维生素b6生产废水包括:3wt%的维生素b6、2.1

×

105mg/l的cod、1.4

×

104mg/l的总氮、5500mg/l的氨氮以及7

×

104mg/l的cl-。

68.所述方法包括如下步骤:

69.维生素b6生产废水依次经预过滤处理、纳滤处理、脱色处理、结晶处理以及离心处理,得到离心母液与微生素b6;离心母液回用于与维生素b6生产废水混合;

70.所述纳滤处理的跨膜压差为5mpa,温度为60℃;

71.所述脱色处理的温度为60℃;

72.所述结晶处理的温度为5℃。

73.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,回收所得维生素b6的纯度99.3%,维生素b6的回收率为91.4%。

74.应用例2

75.本应用例提供了一种应用实施例1提供的装置系统处理维生素b6生产废水的方法,所述维生素b6生产废水包括:3.0wt%的维生素b6、2.1

×

105mg/l的cod、1.4

×

104mg/l的总氮、5500mg/l的氨氮以及7

×

104mg/l的cl-。

76.所述方法包括如下步骤:

77.维生素b6生产废水依次经预过滤处理、纳滤处理、脱色处理、结晶处理以及离心处理,得到离心母液与微生素b6;离心母液回用于与维生素b6生产废水混合;

78.所述纳滤处理的跨膜压差为3mpa,温度为50℃;

79.所述脱色处理的温度为50℃。

80.所述结晶处理的温度为3℃。

81.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,回收所得维生素b6的纯度99.1%,维生素b6的回收率为93.2%。

82.应用例3

83.本应用例提供了一种应用实施例1提供的装置系统处理维生素b6生产废水的方法,所述维生素b6生产废水包括:3wt%的维生素b6、2.1

×

105mg/l的cod、1.38

×

105mg/l的总氮、5700mg/l的氨氮以及7

×

104mg/l的cl-。

84.所述方法包括如下步骤:

85.维生素b6生产废水依次经预过滤处理、纳滤处理、脱色处理、结晶处理以及离心处理,得到离心母液与微生素b6;离心母液回用于与维生素b6生产废水混合;

86.所述纳滤处理的跨膜压差为1mpa,温度为40℃;

87.所述脱色处理的温度为30℃;

88.所述结晶处理的温度为0℃。

89.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,回收所得维生素b6的纯度99.2%,维生素b6的回收率为94.2%。

90.应用例4

91.本应用例提供了一种应用实施例1提供的装置系统处理维生素b6生产废水的方法,除了纳滤处理的温度为30℃外,其余均与应用例1相同。

92.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,

回收所得维生素b6的纯度99.2%,维生素b6的回收率为90.1%。

93.应用例5

94.本应用例提供了一种应用实施例1提供的装置系统处理维生素b6生产废水的方法,除了纳滤处理的温度为80℃外,其余均与应用例1相同。

95.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,回收所得维生素b6的纯度98.9%,维生素b6的回收率为88.4%。

96.应用例6

97.本应用例提供了一种应用实施例2提供的装置系统处理维生素b6生产废水的方法,所述维生素b6生产废水包括:3wt%的维生素b6、2.1

×

105mg/l的cod、1.38

×

105mg/l的总氮、5700mg/l的氨氮以及7

×

104mg/l的cl-。

98.所述方法包括如下步骤:

99.维生素b6生产废水依次经预过滤处理、纳滤处理、脱色处理、结晶处理以及离心处理,得到离心母液与微生素b6;离心母液回用于与维生素b6生产废水混合;

100.所述纳滤处理的跨膜压差为5mpa,温度为60℃;

101.所述脱色处理的温度为60℃;

102.所述结晶处理的温度为5℃。

103.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,回收所得维生素b6的纯度99.2%,维生素b6的回收率为90.3%。

104.应用例7

105.本应用例提供了一种应用实施例3提供的装置系统处理维生素b6生产废水的方法,所述维生素b6生产废水包括:3wt%的维生素b6、2.1

×

105mg/l的cod、1.38

×

105mg/l的总氮、5700mg/l的氨氮以及7

×

104mg/l的cl-。

106.所述方法包括如下步骤:

107.维生素b6生产废水依次经预过滤处理、纳滤处理、脱色处理、结晶处理以及离心处理,得到离心母液与微生素b6;离心母液回用于与维生素b6生产废水混合;

108.所述纳滤处理的跨膜压差为5mpa,温度为60℃;

109.所述脱色处理的温度为60℃;

110.所述结晶处理的温度为5℃。

111.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,回收所得维生素b6的纯度99.2%,维生素b6的回收率为91.7%。

112.应用例8

113.本应用例提供了一种应用实施例4所述装置系统处理维生素b6生产废水的方法,所述维生素b6生产废水的组成与应用例1相同。

114.所述方法的步骤参数与应用例1相同。

115.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,回收所得维生素b6的纯度99.1%,维生素b6的回收率为88.7%。

116.应用例9

117.本应用例提供了一种应用实施例5所述装置系统处理维生素b6生产废水的方法,所述维生素b6生产废水的组成与应用例1相同。

118.所述方法的步骤参数与应用例1相同。

119.本应用例中,纳滤处理产生的滤液cod≤3.5

×

104mg/l,浓液cod≥4.0

×

105mg/l,回收所得维生素b6的纯度99.0%,维生素b6的回收率为87.3%。

120.综上所述,本发明膜分离为利用分子尺寸的不同进行选择分离的技术,其根据膜孔径的大小可分为微滤、超滤、纳滤与反渗透;本发明提供的装置系统使用纳滤装置,通过装置之间连接关系的合理设置,有效降低了对环境的影响,并降低了能源消耗与运营成本;而且,所述装置系统还能够实现对维生素b6生产废水中维生素b6的高效回收。

121.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。