1.本技术实施例涉及显示器技术领域,尤其涉及一种显示模组及显示装置。

背景技术:

2.在相关技术中,显示模组主要包括依次层叠设置的多个功能膜层,相邻功能膜层之间通过光学胶层粘结,增大显示模组的厚度。

技术实现要素:

3.鉴于上述问题,本技术实施例的目的在于提供一种显示模组及显示装置,用于降低显示模组整体的厚度,提升显示模组的折叠弯曲性能。

4.为了实现上述目的,本技术实施例提供如下技术方案:

5.本技术实施例的第一方面提供一种显示模组,所述显示模组包括显示组件以及贴合于所述显示组件上的透光组件;

6.所述透光组件包括第一光学膜层和第二光学膜层,所述第二光学膜层位于所述第一光学膜层和所述显示组件之间;

7.所述第二光学膜层在所述第一光学膜层上的正投影轮廓在所述第一光学膜层的轮廓内;

8.所述第一光学膜层包括第一部分和围绕所述第一部分设置的第二部分,所述第一部分与所述第二光学膜层抵接,所述第二部分通过第一胶层与所述第二光学膜层粘结。

9.本技术实施例第一方面提供的显示模组的有益效果:本技术实施例提供的显示模组中,第一光学膜层的第一部分和第二光学膜层抵接,第一光学膜层的第二部分和第二光学膜层通过第一胶层粘结,以实现第一光学膜层和第二光学膜层的直接贴合并连接,本技术实施例提供的显示模组省略了第一光学膜层和第二光学膜层之间的光学胶层,使得本技术实施例提供的显示模组的整体厚度降低,有利于显示模组的折叠弯曲性能。

10.在一种可能的的实施方式中,所述第二光学膜层在所述第一光学膜层上的正投影与所述第一部分重叠;

11.所述第一胶层包括第一粘结部和第二粘结部,所述第一粘结部粘结于所述第二部分朝向所述显示组件的表面,所述第二粘结部粘结于所述第二光学膜层的侧面;

12.优选的,所述第一粘结部和第二粘结部为遮光胶层;

13.优选地,所述显示模组还包括第二胶层,所述第二胶层位于第二光学膜层与所述显示组件之间,用于粘结所述第二光学膜层和所述显示组件;

14.优选地,所述第二胶层为透光胶层。

15.在一种可能的的实施方式中,所述第一胶层还包括第三粘结部,所述第三粘结部与所述第二粘结部粘结,所述第三粘结部粘结于所述第二光学膜层朝向所述显示组件的表面,且所述第三粘结部位于所述第二胶层的外周;

16.优选的,所述第三粘结部为透光胶层或遮光胶层。

17.在一种可能的的实施方式中,所述显示模组还包括垫片,所述垫片围绕第二光学膜层的至少部分外周设置,且所述垫片与所述第二光学膜层之间留有间隙;

18.所述第一粘结部粘结于所述垫片和所述第二部分之间,所述第二粘结部设于所述间隙内,用以粘结所述垫片和所述第二光学膜层的侧面;

19.优选地,所述显示组件包括显示面板,所述显示面板包括用于显示画面的显示区,以及围绕至少部分显示区设置的非显示区;

20.所述第一胶层在所述显示面板上的正投影覆盖所述非显示区;

21.优选地,所述垫片围绕第二光学膜层的外周设置,所述间隙环绕所述第二光学膜层的外周。

22.在一种可能的的实施方式中,所述第二光学膜层远离所述第一部分的表面与所述显示组件抵接,所述第一光学膜层、第二光学膜层和所述显示组件通过所述第一胶层粘结;

23.优选的,所述第二部分朝向所述显示组件的表面相对于所述第一部分凸起形成第一凸起部;

24.所述第二光学膜层设置于所述第一凸起部内,所述第二光学膜层与所述第一部分抵接,且所述第二光学膜层的侧面与所述第一凸起部的内侧壁之间具有间隙;

25.所述显示组件的外轮廓在所述第一光学膜层上的正投影与至少部分所述第一凸起部重叠;

26.部分所述第一胶层位于所述第一凸起部与所述显示组件之间,用以粘结所述第一凸起部与所述显示组件,部分所述第一胶层位于所述间隙内,用以粘结所述第二光学膜层的侧面与所述第一凸起部的内侧壁;

27.优选的,所述显示组件外周侧面上设置有第一固定胶层,所述第一固定胶层靠近所述第一胶层的一端与所述第一胶层粘结;

28.优选的,第一胶层为遮光胶层。

29.在一种可能的的实施方式中,所述第一部分朝向所述显示组件的表面相对于所述第二部分凸起形成第二凸起部,所述第一胶层设置于所述第二部分朝向所述显示组件的表面;

30.所述第二光学膜层包括与所述第一部分抵接的第二膜层主体部,以及位于所述第二膜层主体部的外周的第二膜层边缘部,所述第二膜层边缘部与所述第二部分通过所述第一胶层粘结;

31.优选的,所述第一胶层为遮光胶层。

32.在一种可能的的实施方式中,所述第二膜层边缘部靠近所述显示组件的一侧设置有缺口,所述缺口围绕所述第二膜层主体部设置;

33.所述显示模组还包括设置于所述缺口内的第二固定胶层,所述第二膜层主体部与所述显示组件抵接,所述第二膜层边缘部与所述显示组件通过所述第二固定胶层粘结;

34.优选的,所述显示组件和所述第二光学膜层的外周侧面上设置有第三固定胶层,所述第三固定胶层与所述第二固定胶层粘结;

35.优选地,所述显示组件在所述第二光学膜层上的正投影与所述第二光学膜层重叠,所述第三固定胶层靠近所述第一胶层的一端与所述第一胶层粘结。

36.在一种可能的的实施方式中,所述第一光学膜层为透光盖板,所述第二光学膜层

为偏光片、触控层中的一者;

37.优选的,所述透光盖板为无色透明聚酰亚胺盖板或玻璃盖板;

38.优选的,所述透光盖板背离所述第二光学层的表面设有硬化层。

39.在一种可能的的实施方式中,所述遮光胶层为调和成黑色的压敏胶、光敏胶、热固胶、热熔胶、亚克力胶中的一种或多种。

40.本技术实施例的第二方面提供一种显示装置,该显示装置包括如上任一实施方案所述的显示模组。

41.本技术实施例的显示装置的有益效果与上述显示模组的有益效果相同,在此不再赘述。

附图说明

42.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

43.图1为本技术提供的显示模组的俯视图;

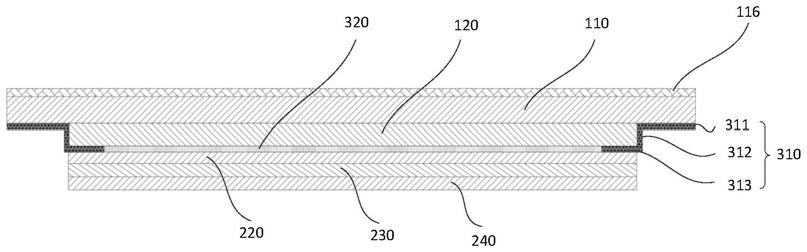

44.图2为本技术实施例中的显示模组沿图1中a-a向的一种剖视图;

45.图3为本技术实施例中的显示模组沿图1中a-a向的另一种剖视图;

46.图4为图2中显示模组的加工步骤图;

47.图5为本技术实施例中的显示模组沿图1中a-a向的另一种剖视图;

48.图6为图5中显示模组的加工步骤图;

49.图7为本技术实施例中的显示模组沿图1中a-a向的另一种剖视图;

50.图8为图7中显示模组的加工步骤图;

51.图9为本技术实施例中的显示模组沿图1中a-a向的一种剖视图;

52.图10为图9中显示模组的加工步骤图。

53.附图标记说明:

54.10、显示模组;

55.110、第一光学膜层;120、第二光学膜层;

56.111、第一粘结区;112、第一凸起部;113、凹陷部;114、第二凸起部;115、注胶间隙;116、硬化层;

57.121、第二粘结区;122、第三粘结区;123、第二膜层主体部;124、第二膜层边缘部;125、缺口;

58.210、偏光片;220、显示面板;230、支撑保护层;240、缓冲散热层;

59.310、第一胶层;320、第二胶层;330、第一固定胶层;340、第二固定胶层;350、第三固定胶层;

60.311、第一粘结部;312、第二粘结部;313、第三粘结部;

61.500、垫片;

62.610、第一压合治具;620、第二压合治具;630、第三压合治具;640、第四压合治具。

具体实施方式

63.正如背景技术所述,在相关技术中,显示模组存在厚度较厚,影响显示模组的折叠弯曲性能的问题。经发明人研究发现,出现这种问题的原因在于,显示模组包括依次层叠设置的多个功能膜层,其中相邻功能膜层之间通过光学胶层粘合,但是光学胶层的存在无疑是增加了显示模组整体的厚度,导致显示模组折叠弯曲性能较差。

64.针对上述技术问题,本技术实施例提供的显示模组中,通过省略掉在显示模组厚度方向上的一层或多层光学胶层,从而降低显示模组的整体厚度,提升显示模组的折叠弯曲性能。

65.为了使本技术实施例的上述目的、特征和优点能够更加明显易懂,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本技术保护的范围。

66.图2-图3、图5、图7和图9分别为本实施例中的显示模组沿图1中a-a向的一种剖视图,值得说明的是,图1中b-b向的剖视图与图1中a-a向的剖视图在结构上相同。

67.如图2-图10所示,本技术实施例提供一种显示模组,该显示模组包括显示组件、透光组件和第一胶层310,其中,显示组件包括显示面板(panel)220,显示面板220用于显示信息,显示面板220包括显示区(active area,aa)和围绕至少部分显示区的非显示区(non-ative area,na),显示区用于显示画面,非显示区用于设置显示面板220的金属走线。

68.显示组件与透光组件贴合,也就是说,透光组件设置于显示组件上,透光组件用于保护显示组件和利于显示组件显示信息。透光组件包括第一光学膜层110和第二光学膜层120,第二光学膜层120位于第一光学膜层110和显示组件之间,也就是说,第一光学膜层110、第二光学膜层120和显示组件依次层叠。第二光学膜层120在第一光学膜层110上的正投影位于第一光学膜层110内部,且第一光学膜层110的面积大于第二光学膜层120,也就是说,第二光学膜层120在第一光学膜层110上的正投影轮廓在第一光学膜层110的轮廓内。

69.第一光学膜层包括第一部分和围绕第一部分设置的第二部分,第一光学膜层110的第一部分和第二光学膜层120抵接,第二部分通过第一胶层310与第二光学膜层120粘结,也就是说,第一光学膜层110的第一部分和第二光学膜层120之间的连接方式为抵接,即第一光学膜层110的第一部分和第二光学膜层120的接触面之间无粘结胶层,从而使得显示模组的整体厚度降低,有利于显示模组的折叠、卷曲。

70.在本技术的一些可能的实施例中,显示组件还包括缓冲散热层(super cushion foam,scf)240、支撑保护层(barrier projection film,bpf)230,缓冲散热层240、支撑保护层230和显示面板220层叠设置,其中,显示面板220与第二光学膜层120通过第二胶层320贴合,第二胶层320为透光胶层。

71.可选的,第一光学膜层110为透光盖板,第二光学膜层120为偏光片(polarizer,pol)或触控层,当第二光学膜层120为触控层时,如图3所示,所述第二光学膜层120和显示面板220之间还设置有偏光片。

72.可选的,透光盖板为无色透明聚酰亚胺盖板(colorless polyimide,cpi)或玻璃盖板(ultra thin glass,utg),其中,透光盖板背离第二光学膜层120的表面设有硬化层

116。

73.当然,可以理解的是,显示组件的结构不仅限于上述两种结构,其也可以在上述显示组件的基础上增加或减少一些层级结构,故显示组件的结构并不仅限于上述的情形,此处不做具体限制。

74.在本技术实施例中,第一胶层310的设置方式可以包括以下四种:

75.第一种可能的第一胶层310的设置方式如图2-图3所示,在第一种可能的第一胶层310的设置方式中,第二光学膜层120在第一光学膜层110上的正投影与第一部分重叠,第一胶层310包括第一粘结部311以及与第一粘结部311粘结的第二粘结部312,第一粘结部311粘结于第二部分朝向显示组件的表面,第二粘结部312粘结于第二光学膜层120的侧面。也就是说,部分第一胶层310粘结于第二部分朝向显示组件的表面,部分第一胶层310粘结于第二光学膜层120的侧面,以使得第一光学膜层110的第二部分和第二光学膜层120粘结,进而使得第一光学膜层110和第二光学膜层120的抵接面之间无需设置光学胶层,由此,使得本技术实施例中的显示模组的整体厚度降低,有利于显示模组的折叠、卷曲。

76.在第一种可能的第一胶层310的设置方式的一些实施例中,第一粘结部311和第二粘结部312为遮光胶层,使得第一粘结部311和第二粘结部312还起到遮光的作用。

77.在第一种可能的第一胶层310的设置方式的一些实施例中,第一胶层310还包括第三粘结部313,第三粘结部313与第二粘结部312粘结,第三粘结部313粘结于第二光学膜层120朝向显示组件的表面,并且第三粘结部313位于第二胶层320的外周。也就是说,部分第一胶层310粘结于第二部分朝向显示组件的表面,部分第一胶层310粘结于第二光学膜层120的侧面,部分第一胶层310粘结于第二光学膜层120朝向显示组件的表面,以使得第一光学膜层110的第二部分和第二光学膜层120粘结,其中,第三粘结部313环绕第二胶层320设置,第三粘结部313用于加强第一光学膜层110和第二光学膜层120贴合的稳固性,第二胶层320用于贴合第二光学膜层120和显示组件。

78.在相关技术中,第二光学膜层120通过透光胶层贴合于显示组件上,故在本实施例中,第一胶层310的第三粘结部313与用于粘结第二光学膜层120和显示组件的第二胶层320(透光胶层)位于同一层,因此不会影响该显示模组的整体厚度。

79.在本技术的一些实施例中,第一粘结部311、第二粘结部312和第三粘结部313为遮光胶层,即第一胶层310为遮光胶层,此时第一胶层310在显示面板220上的正投影覆盖非显示区,第二胶层320在显示面板220上的正投影与显示区重叠,也就是说,第一胶层310为遮光胶层时,第一胶层310与显示面板220的非显示区相对应。第一胶层310为遮光胶层的设置使得第一胶层310还起到遮光作用。当然,第一胶层310也可以为透光胶层或者部分为透光胶层,如第一粘结部311和第二粘结部312为遮光胶层,第三粘结部313为透光胶层,此处不做具体限定。

80.在第一种可能的第一胶层310的设置方式中,以第一光学膜层110为透光盖板,第二光学膜层120为偏光片,且显示组件包括依次层叠设置的缓冲散热层240、支撑保护层230和显示面板220为例,如图4所示,显示模组的加工方式可以包括如下步骤:

81.s100、选取不带油墨的无色透明聚酰亚胺盖板或玻璃盖板作为第一光学膜层110;

82.s200、选取偏光片作为第二光学膜层120,将第二光学膜层120通过第一压合治具610压合于第一光学膜层110上,且第二光学膜层120与第一部分抵接,其中,第一光学膜层

110的第二部分朝向显示组件的表面为第一粘结区111,第二光学膜层120朝向显示组件的表面包括第二粘结区121和位于第二粘结区121内部的第三粘结区122,第一粘结区111用于粘结第一胶层310的第一粘结部311,第二粘结区121用于粘结第一胶层310的第三粘结部313,第三粘结区122用于粘结第二胶层320;第一压合治具610朝向第二光学膜层120的一面的尺寸根据第三粘结区122的尺寸设定,即第一压合治具610既起到了压合第二光学膜层120和第一光学膜层110的作用,又起到了防止第一胶层310涂敷到第三粘结区122的作用;

83.s300、在第一粘结区111、第二光学膜层120的侧面以及第二粘结区121处涂敷胶以形成第一胶层310;

84.s400、待胶固化后,撤除第一压合治具610;

85.s500、在第三粘结区122处涂敷第二胶层320,可选的,第二胶层320的厚度大于或等于位于第二粘结区121处的第三粘结部313的厚度;

86.s600、在第三粘结区122处涂敷第二胶层320后,将显示面板220贴合于第二胶层320上,以使第二光学膜层120和显示面板220粘结;

87.s700、显示面板220与第二光学膜层120贴合后,在显示面板220上贴合支撑保护层230;

88.s800、支撑保护层230和显示面板220贴合后,在支撑保护层230上贴合缓冲散热层240,以此显示模组的加工完成。

89.第二种可能的第一胶层310的设置方式如图5-图6所示,第二种可能的第一胶层310的设置方式中的部分特征与第一种可能的第一胶层310的设置方式中的部分特征相同,其中,相同之处在于:第二光学膜层120在第一光学膜层110上的正投影与第一部分重叠,第一胶层310包括第一粘结部311以及与第一粘结部311粘结的第二粘结部312,第一粘结部311粘结于第二部分朝向显示组件的表面,第二粘结部312粘结于第二光学膜层120的侧面。

90.第二种可能的第一胶层310的设置方式与第一种可能的第一胶层310的设置方式的不同之处在于:第二种可能的第一胶层310的设置方式中的显示模组还包括垫片500,垫片500围绕第二光学膜层120的至少部分外周设置,且垫片500与第二光学膜层120之间留有间隙。在本技术的一些可能的实施例中,垫片500为矩形环状结构,垫片500套设在第二光学膜层120的周边,垫片500与第二光学膜层120之间留有间隙。可选的,垫片500围绕第二光学膜层120的全部外周设置,间隙环绕第二光学膜层120的外周。

91.在第二种可能的第一胶层310的设置方式中,第一粘结部311粘结于垫片500和第二部分之间,第二粘结部312设于间隙内,用以粘结垫片500和第二光学膜层120的侧面。也就是说,一部分第一胶层310粘结在垫片500和第二部分之间,用于粘结垫片500和第一光学膜层110,一部分第一胶层310粘结在垫片500的内侧壁与第二光学膜层120的侧面之间,用于粘结垫片500与第二光学膜层120。第一光学膜层110和第二光学膜层120通过垫片500的过渡,使得第一胶层310将直接抵接的第一光学膜层110和第二光学膜层110粘结在一起,由于第一光学膜层110和第二光学膜层120之间在显示组件厚度方向上未设置胶层,从而使得本技术实施例中的显示模组的整体厚度降低。

92.在第二种可能的第一胶层310的设置方式的一些实施例中,显示面板220的非显示区设置有金属走线,金属一般具有较高的反射率,在第二种可能的第一胶层310的设置方式中,第一胶层310为遮光胶层,第一胶层310在显示面板上的正投影覆盖非显示区,遮光胶层

具有遮光的效果,第一胶层310的设置能够避免金属走线的反光,并且第一胶层310能够遮蔽金属走线,避免用户看到这些走线,影响显示模组的美观性,再者,第一胶层310的设置还能够遮蔽显示模组的边缘漏光。

93.在第二种可能的第一胶层310的设置方式中,显示组件通过第二胶层320粘结于第二光学膜层120上,显示组件在第一光学膜层110上的正投影与第一光学膜层110重合,第二胶层320还包括位于垫片500与显示组件之间的部分,以粘结垫片500和显示组件。第二光学膜层120和垫片500通过第一胶层310粘结于第一光学膜层110上,实现了在显示模组的厚度方向上,第一光学膜层110与第二光学膜层120之间不额外设置光学胶层也能够粘结在一起,使得该显示模组整体的厚度降低。

94.在第二种可能的第一胶层310的设置方式中,以第一光学膜层110为透光盖板,第二光学膜层120为偏光片,且显示组件包括依次层叠设置的缓冲散热层240、支撑保护层230和显示面板220为例,如图6所示,显示模组的加工方式可以包括如下步骤:

95.s100、选取设置有硬化层(hoardcoating,hc)的无色透明聚酰亚胺盖板或玻璃盖板作为第一光学膜层110;

96.s200、将带有遮光胶的垫片500贴附在第一光学膜层110的第二部分朝向显示组件的表面上,以在垫片500和第一光学膜层110之间形成第一粘结部311;

97.s300、选取两面不带胶的偏光片作为第二光学膜层120,将第二光学膜层120通过第二压合治具620压合于第一光学膜层110上,以使第二光学膜层120与第一部分抵接,且第二光学膜层120位于垫片500内部,垫片500与第二光学膜层120之间具有间隙;其中,沿平行于第二光学膜层120与第一光学膜层110的抵接面的方向,第二压合治具620的截面的面积小于或等于第二光学膜层120的面积;

98.s400、在垫片500与第二光学膜层120之间的间隙内填充遮光胶以形成第二粘结部312;

99.s500、待第二粘结部312的遮光胶固化后,撤除第二压合治具620;

100.s600、在垫片500背向第一光学胶层110的表面和第二光学膜层120背向第一光学胶层110的表面涂敷第二胶层320;

101.s700、第二胶层320涂敷后,将显示面板220贴合于第二胶层320上,以使第二光学膜层120和显示面板220粘结;

102.s800、显示面板220与第二光学膜层120贴合后,在显示面板220上贴合支撑保护层230;

103.s900、支撑保护层230和显示面板220贴合后,在支撑保护层230上贴合缓冲散热层240,以此显示模组的加工完成。

104.在上述两种可能的第一胶层310的设置方式中,第二胶层320优选为压敏胶层(pressure sensitive adhesive,psa),当然其也可以为其他的具有较高透光性能的胶层,其并不仅限于压敏胶层,此处不做限制。

105.第三种可能的第一胶层310的设置方式如图7-图8所示,在第三种可能的第一胶层310的设置方式中,第二光学膜层120远离第一部分的表面与显示组件抵接,第一光学膜层110、第二光学膜层120和显示组件通过第一胶层310粘结。也就是说,第一光学膜层110与第二光学膜层120抵接,第二光学膜层120与显示组件抵接,第一光学膜层110、第二光学膜层

120和显示组件通过第一胶层310粘结在一起,省略掉了在显示组件厚度方向上设置于第一光学膜层110与第二光学膜层120之间的光学胶层以及第二光学膜层120与显示组件之间的光学胶层,进一步降低了显示模组整体的厚度。

106.在第三种可能的第一胶层310的设置方式的一些实施例中,第二部分朝向显示组件的表面相对于第一部分朝向显示组件的表面凸起形成第一凸起部112,第二光学膜层120设置于第一凸起部112内,第二光学膜层120与第一部分抵接,第二光学膜层120的侧面与第一凸起部112的内侧壁之间具有间隙。

107.显示组件的外轮廓在第一光学膜层110上的正投影与至少部分第一凸起部112重叠,也就是说,显示组件的周向边缘凸出于第二光学膜层120的周向边缘,且显示组件的外轮廓在第一光学膜层110上的正投影位于第一凸起部112所在的区域内。

108.第一胶层310包括粘结于第一凸起部112朝向显示组件的表面与显示组件之间的第一粘结部311,以及粘结于第二光学膜层120的侧面与第一凸起部112的内侧壁之间的第二粘结部312,第一粘结部311用于将第一光学膜层110和显示组件粘结固定在一起,第二粘结部312用于粘结第二光学膜层120的侧面与第一凸起部112的内侧壁,以使第二光学膜层120和第一光学膜层110粘结固定在一起。即,部分第一胶层310位于第一凸起部112朝向显示组件的表面,用以粘结第一凸起部112与显示组件,部分第一胶层310位于间隙内,用以粘结第二光学膜层120的侧面与第一凸起部112的内侧面。在本实施例中,第一凸起部112朝向显示组件的表面与所述第二光学膜层朝向显示组件的表面存在高度差,第一凸起部112朝向显示组件的表面较所述第二光学膜层朝向显示组件的表面远离显示组件,以给第一粘结部311的设置留置涂敷的空间。

109.在第三种可能的第一胶层310的设置方式的一些实施例中,显示组件外周侧面上设置有第一固定胶层330,第一固定胶层330靠近第一粘结部311的一端与第一胶层310的第一粘结部311粘结,此设置增加了显示组件、第二光学膜层120与第一光学膜层110之间粘结的稳固性。其中,第一固定胶层330可以根据需求选用,其可以为压敏胶、光敏胶、热固胶、热熔胶、亚克力胶中的一种或多种。

110.在第三种可能的第一胶层310的设置方式中以及下述的第四种可能的第一胶层310的设置方式中,第一胶层310为遮光胶层,其作用与上述第二种可能的第一胶层310的设置方式中的遮光胶层的作用相同,在此不再赘述。

111.在第三种可能的第一胶层310的设置方式中,以第一光学膜层110为透光盖板,第二光学膜层120为偏光片,且显示组件包括依次层叠设置的缓冲散热层240、支撑保护层230和显示面板220为例,如图8所示,显示模组的加工方式可以包括如下步骤:

112.s100、选取设置有第一凸起部112的无色透明聚酰亚胺盖板或玻璃盖板作为第一光学膜层110;

113.s200、选取两面不带胶的偏光片作为第二光学膜层120,将第二光学膜层120通过第三压合治具630压合于第一光学膜层110上,且第二光学膜层120位于第一凸起部112内部,并与第一部分抵接,第一凸起部112与第二光学膜层120之间具有注胶间隙115。

114.s300、在注胶间隙115内填充遮光胶以形成第二粘结部312;

115.s400、待第二粘结部312的遮光胶固化后,撤除第三压合治具630;

116.s500、在第一凸起部112朝向显示组件的表面涂敷遮光胶以形成第一粘结部311;

117.s600、将显示面板220通过第三压合治具630压合于第二光学膜层210上,且显示面板220的周向边缘处贴合在第一粘结部311上,以使第二光学膜层120和显示面板220粘结;

118.s700、待第一粘结部311的遮光胶固化后,撤除第三压合治具630;

119.s800、在显示面板220上贴合支撑保护层230;

120.s900、支撑保护层230和显示面板220贴合后,在支撑保护层230上贴合缓冲散热层240;

121.s1000、缓冲散热层240和支撑保护层230贴合后,在显示组件的周边涂敷第一固定胶层330以加固显示模组的贴合,以此显示模组的加工完成。

122.当然,在上述的加工方式中,步骤s200-步骤s600也可以替换为,第二光学膜层120置于第一凸起部112内部的第一光学膜层110上,在注胶间隙115内以及第一凸起部112朝向显示组件的表面涂敷遮光胶以形成第一胶层310,第一胶层310涂敷后,将显示面板220通过第三压合治具630压合于第二光学膜层210上,以使第一光学膜层110、第二光学膜层120和显示面板220粘结在一起。

123.第四种可能的第一胶层310的设置方式如图9-图10所示,在第四种可能的第一胶层310的设置方式中,第一部分朝向显示组件的表面相对于第二部分朝向显示组件的表面凸起形成第二凸起部114,相应的,第二凸起部114相对于第二部分凸起,则第二部分相对于第二凸起部114形成凹陷部113。

124.第一胶层310设置于第二部分朝向显示组件的表面,也就是说,第一胶层310粘结于凹陷部113内。第二光学膜层120包括与第一部分抵接的第二膜层主体部123,以及位于第二膜层主体部123的外周的第二膜层边缘部124,第二膜层边缘部124靠近所述第一光学膜层的一侧面与第一胶层310粘结,以使得第二膜层边缘部124与第二部分通过第一胶层310粘结。第一光学膜层110的第二凸起部114与第二膜层主体部123抵接后,第二膜层边缘部124与第二部分通过第一胶层310粘结,以使得在显示组件的厚度方向上第一光学膜层110的第一部分与第二光学膜层120的抵接面之间无光学胶层的情况下实现粘结,从而使得显示模组的整体厚度降低。

125.在第四种可能的第一胶层310的设置方式中,第一胶层310为遮光胶层,第二凸起部114与显示面板220的显示区相对应,第一胶层310与显示面板220的非显示区相对应,也就是说,第二凸起部114在显示面板220上的正投影与显示面板的显示区重合,第一胶层310在显示面板220上正投影覆盖显示面板220的非显示区。

126.在第四种可能的第一胶层310的设置方式的一些实施例中,第二膜层边缘部124朝向第一光学膜层110的表面向第一光学膜层110的一侧凸起形成第三凸起部,第一胶层310在凹陷部113内不高于第一光学膜层110朝向第二光学膜层120的一面,第一光学膜层110与第二光学膜层120抵接时,第三凸起部伸入凹陷部113内,以使第三凸起部朝向第一光学膜层110的表面与第一胶层310粘结,此设置使得第二光学膜层120与第一光学膜层110粘结时,第一胶层310不会溢到第二膜层主体部123与第二凸起部114之间。

127.在第四种可能的第一胶层310的设置方式的一些可能的实施例中,第二膜层边缘部124朝向显示组件的一侧设置有围绕第二膜层主体部123设置的缺口125(缺口125在图10中示意出),显示模组还包括设置于缺口125内的第二固定胶层340,第二固定胶层340靠近显示组件的一侧表面与第二膜层主体部123靠近显示组件的一侧表面平齐。第二膜层主体

部123与显示组件抵接,第二膜层边缘部124与显示组件通过第二固定胶层340粘结,也就是说,无需在显示组件与第二光学膜层120的第二膜层主体部123的抵接面之间设置第二胶层,仅通过设置在缺口125处的第二固定胶层340来实现显示组件与第二光学膜层120粘结固定,此设置进一步减小了该显示模组整体的厚度。

128.在第四种可能的第一胶层310的设置方式的一些实施例中,显示组件和第二光学膜层120周边的侧面上设置有第三固定胶层350,第三固定胶层350与第二固定胶层340粘结,第三固定胶层350将显示组件侧面和第二光学膜层120的侧面粘结在一起。可选的,显示组件在第二光学膜层120上的正投影与第二光学膜层120重叠,显示组件和第二光学膜层120的外周侧面上设置有第三固定胶层350,第三固定胶层350靠近第一胶层310的一端与第一胶层310粘结。也就是说,第一光学膜层110的周向边缘凸出于显示组件的周向边缘,且第二光学膜层120在显示组件上的正投影与显示组件重合,第三固定胶层350靠近第一胶层310的一端粘结于第一胶层310上,此设置不仅增加了显示组件与第二光学膜层120之间粘结的稳固性,也增加了第一光学膜层110与第二光学膜层120之间粘结的稳固性,故第三固定胶层350的设置使得第一光学膜层110、第二光学膜层120以及第三光学膜层210粘结的更加稳固。

129.在第四种可能的第一胶层310的设置方式中,以第一光学膜层110为透光盖板,第二光学膜层120为偏光片,且显示组件包括依次层叠设置的缓冲散热层240、支撑保护层230和显示面板220为例,如图10所示,显示模组的加工方式可以包括如下步骤:

130.s100、选取设置有凹陷部113的无色透明聚酰亚胺盖板或玻璃盖板作为第一光学膜层110;

131.s200、在凹陷部113内涂敷遮光胶以形成第一胶层310,其中,第一胶层310的厚度小于第二凸起部114凸出于凹陷部113的部分的厚度;

132.s300、将第二光学膜层120的第二膜层主体部123安放在第二凸起部114上,第二光学膜层120的第二膜层边缘部124对应凹陷部113放置,第四压合治具640为内凹型的治具,第四压合治具640的周向边缘压合在第二光学膜层120的第二膜层边缘部124处,第四压合治具640挤压第二光学膜层120的第二膜层边缘部124,以使第二光学膜层120的第二膜层边缘部124发生形变,即第二光学膜层120的第二膜层边缘部124向第一光学膜层110的方向凸起,以使第二光学膜层120形成第三凸起部和缺口125,其中,第三凸起部朝向第一光学膜层110的表面贴合在第一胶层310上,且第二膜层主体部123和第二凸起部114抵接;

133.s400、待第一胶层310的遮光胶固化后,撤除第四压合治具640;

134.s500、在缺口125内涂敷粘合胶(可以为压敏胶、光敏胶、热固胶、热熔胶或亚克力胶等)以形成第二固定胶层340;

135.s600、将显示面板220通过第四压合治具640压合于第二光学膜层210上,且显示面板220的周向边缘处贴合在第二固定胶层340上,以使第二光学膜层120和显示面板220粘结;

136.s700、待第二固定胶层340的粘合胶固化后,撤除第四压合治具640;

137.s800、在显示面板220上贴合支撑保护层230;

138.s900、支撑保护层230和显示面板220贴合后,在支撑保护层230上贴合缓冲散热层240;

139.s1000、缓冲散热层240和支撑保护层230贴合后,在显示组件的周边涂敷第三固定胶层350以加固显示模组的贴合,以此显示模组的加工完成。

140.在一些可能实施例中,第二固定胶层340和第三固定胶层350可以为相同的胶层,也可以为不同的胶层,具体可以根据需求选用,其可以为压敏胶、光敏胶、热固胶、热熔胶、亚克力胶中的一种或多种。

141.在上述四种可能的第一胶层310的设置方式中,遮光胶层为调和成黑色的压敏胶、光敏胶、热固胶、热熔胶、亚克力胶中的一种或多种,调和为黑色的第一胶层具有良好的吸光效果,从而可以起到吸收杂光的作用,同时,调和为黑色的第一胶层能够遮蔽显示组件内的金属走线。应当理解的是,第一胶层的厚度等可以根据需要进行设置,此处不做限制。当然第一胶层也可以通过其他材料制成,并不仅限于上述的情形,此处不做限制。

142.本技术实施例还提供了一种显示装置,该显示装置包括上述任一方案的显示模组。

143.本说明书中各实施例或实施方式采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分相互参见即可。

144.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。