1.本发明涉及膨化装置领域,尤其涉及一种基于饲料生产的双螺杆膨化系统。

背景技术:

2.我国农作物秸杆资源丰富,由于缺乏有效的利用手段,使大量的秸秆资源长期没有得到合理的开发利用。随着畜牧事业的发展,饲养牛、羊、鹿的专业户逐年增多,对饲料的需求也在增加,尤其是在冬季青草短缺的时节。以往畜牧业对秸秆饲料通常采用青贮、氨化和发酵处理后作为牛马等牲畜的粗饲料。这种加工处理秸秆的传统方法虽然沿用多年至今,但是也存在着诸如时间长、占地多效率低、工艺参数难以控制及成本高等不足,有待进一步改进。近年来也有用机械将秸秆揉碎后喂养,这类饲料由于比较粗糙牲畜采食率和吸收率都比较低,导致饲料浪费多,牲畜增重慢,使推广受限。

3.秸秆膨化机以农用柴油机或电机为动力,使机械能转化为热能,把农作物的秸秆进行膨化。秸秆通过膨化机高温、高压处理后,可达到熟化、膨化效果。农作物的秸秆经膨化后,柔软精细,丝棉状物,具有消毒灭菌,增强肌体免疫力,营养充足,适口性好易吸收,脂肪、可消化蛋白增加近一倍等优点,是养殖牛、马、羊、猪、鹅的最佳饲料。

4.随着近几年秸秆综合利用政策的实施,以及养殖业的发展,秸秆用于制作秸秆膨化饲料的比例越来越大。市场上出现了各种类型的秸秆膨化机,但采用的都是单螺杆结构,即通过螺旋送料,出口方向逐渐压缩体积,产生高温高压实现秸秆膨化的原理。这种单螺杆膨化机的结构和原理大大限制了秸秆膨化机的产量。如果靠增大螺杆直径来增加出料量,会使设备的制造成本大大增加,并且螺杆直径的增加和设备的产出也不是正比关系,会给制造商和用户造成投入费用的增加。如果靠增加设备台数来实现饲料产量的增加,更会给用户带来前期投入和人员成本的增加。本发明能够在节约制造成本和使用成本的情况下,大幅提高设备的饲料产量。

技术实现要素:

5.为此,本发明提供一种基于饲料生产的双螺杆膨化系统,可以解决无法根据双螺杆转动速率控制产出饲料质量的技术问题。

6.为实现上述目的,本发明提供一种基于饲料生产的双螺杆膨化系统,包括:

7.预处理装置,用于粉碎秸秆,其包括用于粉碎秸秆的切碎机构、用于控制所述切碎机构的第一动力机构以及用于控制注入膨化装置的秸秆尺寸的过滤机构;

8.所述膨化装置,其包括膨化机构以及用于向膨化室注水的注水机构,所述膨化机构包括用于膨化秸秆的主螺杆机构、用于粉碎和混匀的若干副螺杆机构以及连接主螺杆机构和副螺杆机构的连接机构,其中,所述主螺杆机构包括第一螺杆以及控制所述第一螺杆转动的第二动力机构,所述副螺杆机构包括第二螺杆以及控制所述第二螺杆转动的第三动力机构;

9.第五动力机构,其与所述膨化装置相连接,用于为膨化机构转动提供动力;

10.检测装置,其包括设置于所述膨化装置内的温度检测机构和设置于出料口的含水率检测机构,中控单元根据所述含水率检测机构获取产出饲料的含水率,所述中控单元获取的产出饲料的含水率小于预设值,中控单元通过控制设置于膨化装置注水机构处电磁阀调节注水量,通过控制所述第五动力机构调节膨化机构转动速度,中控单元获取的产出饲料的含水率大于预设值,中控单元通过控制设置于膨化装置注水机构处电磁阀调节注水量,控制第一动力机构调节所述切碎机构转动速率,通过第三动力机构控制副螺杆机构转动速率,以及通过第二动力机构控制主螺杆机构转动速率;所述中控单元获取当前所述注水机构注水量大于预设值,中控单元根据温度检测机构获取所述膨化装置内实时温度,实时温度大于预设值,中控单元通过控制第二动力机构调节所述主螺杆机构转动速度,实时温度小于预设值,中控单元通过控制第三动力机构调节所述副螺杆机构转动速度,所述中控单元获取当前所述注水机构注水量小于预设值,中控单元获取的膨化装置内实时温度小于预设值,中控单元控制第二动力机构调节所述主螺杆机构转动速度,中控单元获取的膨化装置内实时温度大于预设值,中控单元控制所述第五动力机构调节所述膨化机构转动速率。

11.进一步地,所述中控单元预设含水率h,中控单元通过所述含水率检测机构获取产出饲料的含水率h,中控单元根据产出饲料含水率h与预设含水率h相比较,对所述膨化装置的注水量、所述切碎机构转动速率和副螺杆的转动速率进行调节,其中,

12.当h≤h1,所述中控单元将所述注水机构注水量l提高至l1,将所述膨化机构转动速度vp降低至vp1;

13.当h1<h<h2,所述中控单元判定当前饲料符合预设标准,不对相关部件进行调节;

14.当h≥h2,所述中控单元将所述注水机构注水量l降低至l2,将所述切碎机构转动速率vs提高至vs1,将所述副螺杆机构转动速率vf提高至vf1,将所述主螺旋机构转动速度vz提高至vz1;

15.其中,所述中控单元预设含水率h,设定第一预设含水率h1,第二预设含水率h2。

16.进一步地,所述中控单元获取产出饲料含水率小于等于第一预设含水率,中控单元将所述注水机构注水量l提高至l1,设定l1=l

×

(1 (h1-h)/h1),将所述膨化机构转动速度vp降低至vp1,设定vp1=vp

×

(1 (h1-h)/h1)。

17.进一步地,所述中控单元获取产出饲料含水率大于等于第二预设含水率,中控单元将所述注水机构注水量l降低至l2,设定l2=l

×

(1-(h-h2)2/h2),将所述切碎机构转动速率vs提高至vs1,设定vs1=vs

×

(1-(h-h2)/h2),将所述副螺杆机构转动速率vf提高至vf1,设定vf1=vf

×

(1-(h-h2)/h2),将所述主螺旋机构转动速度vz提高至vz1,设定vz1==vz

×

(1-(h-h2)/h2)。

18.进一步地,所述中控单元预设注水量标准值s,中控单元获取调节后注水量li小于等于第一预设注水量标准值s1,所述中控单元通过文件检测器获取当前所述膨化装置的实时温度w,并将获取的实时温度与预设温度w相比较,中控单元对所述主螺杆机构转动速度和膨化机构转动速度进行调节,其中,

19.当w≤w1,所述中控单元将所述主螺杆机构转动速度vz1提高至vz11,设定vz11=vz1

×

(1 (w1-w)/w1);

20.当w1<w<w2,所述中控单元判定当前膨化装置温度符合预设标准,中控单元不对相关部件参数进行调节;

21.当w≥w2,所述中控单元将所述膨化机构转动速度vp1降低至vp11,设定vp11=vp1

×

(1-(w-w2)/w2);

22.其中,所述中控单元预设温度w,设定第一预设温度w1,第二预设温度w2,所述中控单元预设注水量标准值s,设定第一预设注水量标准值s1,第二预设注水量标准值s2,i=1,2。

23.进一步地,所述中控单元获取调节后注水量li大于等于第二预设注水量标准值s2,所述中控单元通过文件检测器获取当前所述膨化装置的实时温度w,并将获取的实时温度与预设温度w相比较,中控单元对所述主螺杆机构转动速度和副螺杆机构转动速度进行调节,其中,

24.当w≤w1,所述中控单元将所述副螺杆机构转动速度vf1提高至vf11,设定vf11=vf1

×

(1 (w1-w)/w1);

25.当w1<w<w2,所述中控单元判定当前膨化装置温度符合预设标准,中控单元不对相关部件参数进行调节;

26.当w≥w2,所述中控单元降低所述主螺杆机构转动速度vz1至vz12,设定vz12=vz1

×

(1-(w-w2)/w2)。

27.进一步地,所述中控单元预设所述膨化机构转动速率标准值vp0,中控单元根据调节的膨化机构转动速率vp’与预设膨化机构转动速率标准值vp0相比较,对所述第五动力机构动力参数进行调节,其中,

28.当vp’≥vp0,所述中控单元提高所述第五动力机构动力参数f5至f51,设定f51=f5

×

(1 (vp

’‑

vp0)/vp0);

29.当vp’<vp0,所述中控单元降低所述第五动力机构动力参数f5至f52,设定f52=f5

×

(1-(vp0-vp’)/vp0)。

30.进一步地,所述中控单元预设所述副螺杆机构转动速度标准值vf0,中控单元根据调节后的副螺杆转动速率vf’与预设副螺杆机构转动速度标准值相比较,对所述第三动力机构动力参数进行调节,其中,

31.当vf’≥vf0,所述中控单元提高所述第二动力机构动力参数f2至f21,设定f21=f2

×

(1 (vf

’‑

vf0)/vf0);

32.当vf’<vf0,所述中控单元降低所述第二动力机构动力参数f2至f22,设定f22=f2

×

(1-(vf0-vf’)/vf0)。

33.进一步地,所述连接结构下方连接有第四动力机构,所述第四动力机构用于调节膨化机构的转动角度,所述中控单元预设动力机构调节参数fj,当所述中控单元获取当前所述第二动力机构动力参数f2a与所述第五动力机构动力参数f5b的比值与动力机构调节参数相比较,对第四动力机构动力参数进行调节,其中,

34.当f2a/f5b≤fj1,所述中控单元将所述第四动力机构动力参数f4提高至f41,设定f41=f4

×

(1 (fj1-f2a/f5b)/fj1);

35.当fj1<f2a/f5b<fj2,所述中控单元不对所述第四动力机构动力参数进行调节;

36.当f2a/f5b≥fj2,所述中控单元将所述第四动力机构动力参数f4降低至f42,设定

f42=f4

×

(1-(f2a/f5b-fj2)/fj2);

37.其中,所述中控单元预设动力机构调节参数fj,设定第一预设动力机构调节参数fj1,第二预设动力机构调节参数fj2,a=1,2,b=1,2。

38.进一步地,所述膨化系统包括两组膨化装置,所述膨化装置包括第一膨化装置和第二膨化装置,所述第五动力机构包括第五电机,与所述第五电机相连接的第一齿轮,与所述第一膨化装置相连接的第二齿轮以及与所述第二膨化装置相连接的第三齿轮,所述第二齿轮与所述第三齿轮与所述第一齿轮相连接,所述第一齿轮用于控制第二齿轮和第三齿轮转动,所述膨化装置包括直筒内嵌螺旋直套和锥筒内嵌螺旋锥套。

39.与现有技术相比,本发明的有益效果在于,本发明通过设置中控单元,所述中控单元获取的产出饲料的含水率小于预设值,中控单元通过控制设置于膨化装置注水机构处电磁阀调节注水量,通过控制所述第五动力机构调节膨化机构转动速度,中控单元获取的产出饲料的含水率大于预设值,中控单元通过控制设置于膨化装置注水机构处电磁阀调节注水量,控制第一动力机构调节所述切碎机构转动速率,通过第三动力机构控制副螺杆机构转动速率,以及通过第二动力机构控制主螺杆机构转动速率;所述中控单元获取当前所述注水机构注水量大于预设值,中控单元根据温度检测机构获取所述膨化装置内实时温度,实时温度大于预设值,中控单元通过控制第二动力机构调节所述主螺杆机构转动速度,实时温度小于预设值,中控单元通过控制第三动力机构调节所述副螺杆机构转动速度,所述中控单元获取当前所述注水机构注水量小于预设值,中控单元获取的膨化装置内实时温度小于预设值,中控单元控制第二动力机构调节所述主螺杆机构转动速度,中控单元获取的膨化装置内实时温度大于预设值,中控单元控制所述第五动力机构调节所述膨化机构转动速率。

40.尤其,本发明通过中控单元预设含水率,产出饲料含水率体现了膨化饲料过程中膨化程度,若产出饲料含水率高于预设值,说明当前膨化程度低,反之,若产出饲料含水率低于预设值,说明当前膨化程度过高,无论是膨化程度低还是高,对产出饲料的质量都有影响,因此需对膨化装置各部件进行调节,以使下一饲料膨化程度符合预设标准,中控单元将获取的产出饲料含水率与预设含水率相比较,其中,若产出饲料含水率小于等于第一预设含水率,膨化程度过高导致当前产出饲料含水率偏低,因此为提高产出饲料含水率同时降低膨化程度,中控单元以实时获取的产出饲料含水率与第一预设含水率的差值为基准提高注水机构注水量,注水量提高不仅可以实现含水率的增加,还可以起到降低膨化装置温度的作用,降低膨化程度,同时中控单元以产出饲料含水率与第一预设含水率的差值为基准降低膨化机构的转动速率以降低膨化程度,若产出饲料含水率在第一预设含水率和第二预设含水率之间,中控单元判定当前饲料符合预设标准,不对相关部件进行调节,若产出饲料含水率大于等于第二预设含水率,说明当前饲料膨化程度低造成产出饲料含水率高,因此中控单元以实时产出饲料含水率与第二预设含水率的差值的平方为基准大幅度的降低注水机构的注水量以快速降低产出饲料的含水率,中控单元以产出饲料含水率与第二预设含水率的差值为基准提高切碎机构的转动速率用以提高切碎效率,以使更多符合预设标准的秸秆进入膨化装置进行膨化,同时以产出饲料含水率与第二预设含水率的差值提高副螺杆机构转动速率以使所述膨化装置内秸秆搅拌更均匀,秸秆输送效率同步提高,并以产出饲料含水率与第二预设含水率的差值为基准提高主螺杆机构的转动速率以提高膨化程度。

41.尤其,本发明中控单元内注水量标准值,并将注水量标准值划分为两个标准,若调节后的注水量小于等于第一预设注水量标准值时,说明调节后注水量低于注水量最低标准值,中控单元获取膨化装置的温度,若膨化装置的温度小于等于第一预设温度,说明当前温度过低,当降低注水量时,其膨化程度会降低,为维持正常的膨化过程,中控单元以实时温度与第一预设温度的差值为基准提高主螺杆机构转动速度,以提高当前膨化程度,若膨化装置的温度在第一预设温度和第二预设温度之间,中控单元判定当前膨化装置温度符合预设标准,中控单元不对相关部件参数进行调节,若膨化装置的温度大于等于第二预设温度,当降低注水量,其膨化装置会对饲料膨化过程产生膨化过度的可能,为降低当前饲料膨化程度,中控单元以实时温度与第二预设温度的差值为基准降低所述膨化机构转动速度,降低所述膨化装置内的搅拌速率以降低当前膨化装置的温度同时降低膨化程度。

42.尤其,本发明获取调节后注水量大于等于第二预设注水量标准值,说明调节后注水量高于注水量最高标准值,此时中控单元通过温度检测机构获取膨化装置的温度小于等于第一预设温度,中控单元判定当前膨化程度低,为提高当前饲料膨化程度,中控单元判定以实时温度与第一预设温度提高副螺杆机构转动速度,以提高膨化装置内秸秆的混匀程度,同时输送更多的秸秆进入膨化装置的增压段,以提高膨化程度,若膨化装置的温度在第一预设温度和第二预设温度之间,中控单元判定当前膨化装置温度符合预设标准,中控单元不对相关部件参数进行调节,若膨化装置温度大于等于第二预设温度,中控单元判定当前饲料的膨化程度过度的可能性较高,为避免当前饲料膨化程度过度,中控单元以实时温度与第二预设温度的差值降低主螺杆机构的转动速度,降低温度的同时降低膨化程度,避免产出的饲料不符合标准。

43.尤其,本发明中控单元设置膨化机构转动速率标准值,通过获取调节后膨化机构转动速率与预设标准值相比较,对第五动力机构动力参数进行调节,其中,若调节后膨化机构转动速率大于等于预设标准值,中控单元提高第五动力机构动力参数,若调节后膨化机构转动速率小于预设标准值,中控单元降低第五动力机构动力参数,以使膨化机构转动速率与调节后的膨化机构转动速率相匹配。

44.尤其,本发明中控单元设置副螺杆机构转动速度标准值,通过获取调节后副螺杆机构转动速度与预设标准值相比较,对第二动力机构动力参数进行调节,其中,若调节后副螺杆机构转动速度大于等于预设标准值,中控单元提高第二动力机构动力参数,若调节后副螺杆机构转动速度小于预设标准值,中控单元降低第二动力机构动力参数,以使副螺杆机构转动速度与调节后的副螺杆机构转动速度相匹配。

45.尤其,本发明通过在连接板下方设置第四动力机构,通过第四动力机构动力参数的变化,调节膨化机构的转动角度,其中转动角度为膨化机构与水平面形成的角度,中控单元通过获取第二动力机构实时动力参数与第五动力机构实时动力参数的比值与预设动力机构调节参数相比较,对第四动力机构的动力参数进行调节,其中,若第二动力机构实时动力参数与第五动力机构实时动力参数的比值小于等于第一预设动力机构调节参数,说明当前第五动力机构动力参数较第二动力机构动力参数过高,该情况将导致膨化机构不稳定,中控单元通过提高第四动力机构动力参数以提高膨化机构的转动角度,以使当前膨化机构运转稳定,若第二动力机构实时动力参数与第五动力机构实时动力参数的比值在第一预设动力机构调节参数与第二预设动力机构调节参数之间,说明当前膨化机构运转稳定,所述

中控单元不对所述第四动力机构动力参数进行调节;若第二动力机构实时动力参数与第五动力机构实时动力参数的比值大于等于第二预设动力机构调节参数,说明当前第二动力机构动力参数较第五动力机构动力参数过高,该情况将导致膨化机构不稳定,中控单元通过降低第四动力机构动力参数以降低膨化机构的转动角度,以使当前膨化机构运转稳定。

46.尤其,本发明通过设置四个齿轮,通过第一齿轮带动第二齿轮运动,第二齿轮带动第三齿轮和第四齿轮同步运动,实现同一齿轮带动两个膨化装置运作,节约资源。

附图说明

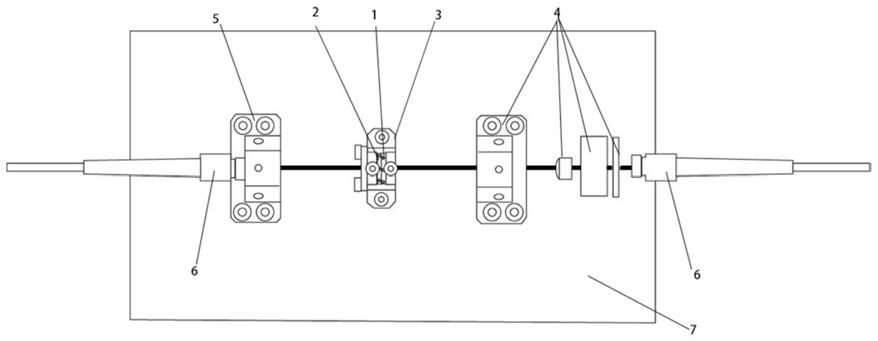

47.图1为发明实施例基于饲料生产的双螺杆膨化系统结构示意图;

48.图2为发明实施例第五动力机构结构示意图;

49.图3为发明实施例膨化装置结构主视图;

50.图4为发明实施例膨化装置结构俯视图。

具体实施方式

51.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

52.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

53.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

54.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

55.请参阅图1所示,其为本发明实施例基于饲料生产的双螺杆膨化系统结构示意图,包括:预处理装置1,用于粉碎秸秆,其包括用于粉碎秸秆的切碎机构、用于控制所述切碎机构的第一动力机构以及用于控制注入膨化装置的秸秆尺寸的过滤机构;所述膨化装置2,其包括膨化机构以及用于向膨化室注水的注水机构,所述膨化机构包括用于膨化秸秆的主螺杆机构、用于粉碎和混匀的若干副螺杆机构以及连接主螺杆机构和副螺杆机构的连接机构,其中,所述主螺杆机构包括第一螺杆以及控制所述第一螺杆转动的第二动力机构,所述副螺杆机构包括第二螺杆以及控制所述第二螺杆转动的第三动力机构;第五动力机构3,其与所述膨化装置相连接,用于为膨化机构转动提供动力;检测装置,其包括设置于所述膨化装置内的温度检测机构231和设置于出料口的含水率检测机构,中控单元根据所述含水率检测机构获取产出饲料的含水率,所述中控单元获取的产出饲料的含水率小于预设值,中控单元通过控制设置于膨化装置注水机构处电磁阀调节注水量,通过控制所述第五动力机构调节膨化机构转动速度,中控单元获取的产出饲料的含水率大于预设值,中控单元通过

控制设置于膨化装置注水机构处电磁阀调节注水量,控制第一动力机构调节所述切碎机构转动速率,通过第三动力机构控制副螺杆机构转动速率,以及通过第二动力机构控制主螺杆机构转动速率;所述中控单元获取当前所述注水机构注水量大于预设值,中控单元根据温度检测机构获取所述膨化装置内实时温度,实时温度大于预设值,中控单元通过控制第二动力机构调节所述主螺杆机构转动速度,实时温度小于预设值,中控单元通过控制第三动力机构调节所述副螺杆机构转动速度,所述中控单元获取当前所述注水机构注水量小于预设值,中控单元获取的膨化装置内实时温度小于预设值,中控单元控制第二动力机构调节所述主螺杆机构转动速度,中控单元获取的膨化装置内实时温度大于预设值,中控单元控制所述第五动力机构调节所述膨化机构转动速率。

56.请参阅图1所示,本发明实施例预处理装置1包括进料口12,用于向预处理室投放秸秆,还包括第一动力机构11,以及与第一动力机构相连接的切碎机构13,所述预处理室底部设置有过滤机构14,所述过滤机构用于将尺寸符合预设标准的秸秆注入膨化装置。使用中,秸秆通过进料口注入预处理室,第一动力机构控制切碎机构对注入的秸秆进行切碎,尺寸小于预设尺寸的秸秆通过过滤机构进入膨化装置,具体而言,本发明实施例对预设尺寸不做限定,需根据产出秸秆的指标对秸秆的切碎尺寸进行限定,本发明实施例提出一种优选的秸秆尺寸为30目。

57.请参阅图1所示,所述膨化装置包括输送段21、挤压段22和增压段23,其中,膨化室21输送段的体积大于挤压断体积大于增压段体积,其中,所述输送段用于将切碎的秸秆输送至所述挤压段,所述挤压段的膨化室设置有进水口221,用于向膨化装置注水,所述挤压段用于将切碎的秸秆进行挤压并将其输送至增压段,所述增压段用于对秸秆进行增压膨化,其中,所述膨化机构包括用于膨化秸秆的主螺杆机构、用于粉碎和混匀的若干副螺杆机构以及连接主螺杆机构和副螺杆机构的连接机构211,其中,所述主螺杆机构包括第一螺杆216以及控制所述第一螺杆转动的第二动力机构212,需要说明的是第一螺杆贯穿设置于输送段、挤压段和增压段,所述副螺杆机构包括第二螺杆215以及控制所述第二螺杆转动的第三动力机构214,需要说明的是第二螺杆贯穿设置于输送段和挤压段,所述膨化装置还包括出料口232,用于产出膨化后的饲料;使用中,切碎的秸秆注入所述膨化室,第五动力机构控制膨化机构转动,实现秸秆的搅拌和混匀,第二动力机构控制第一螺杆螺旋转动,当秸秆在输送段和挤压段时,第一螺杆对秸秆的作用是输送,当秸秆在增压短时,第一螺杆的作用是向秸秆增压、利用摩擦和高压使环境温度升高,同时第三动力机构控制第二螺杆螺旋转动,其能够输送秸秆、搅拌秸秆,同时挤压秸秆,经增压段处理的秸秆通过出料口产出,其中,注水机构的注水口设置于挤压段,其用于密封膨化装置,避免升压不稳定。

58.请参阅图2所示,其为本发明实施例第五动力机构结构示意图,所述第五动力机构包括第一齿轮31,与所述第一齿轮相连接的第二齿轮34,与所述第一膨化装置相连接的第三齿轮33以及与所述第二膨化装置相连接的第四齿轮35,所述第三齿轮与所述第四齿轮与所述第二齿轮相连接,所述第二齿轮用于控制第三齿轮和第四齿轮转动,其中,所述第一齿轮和第二齿轮通过皮带32相连接。

59.所述中控单元预设含水率h,中控单元通过所述含水率检测机构获取产出饲料的含水率h,中控单元根据产出饲料含水率h与预设含水率h相比较,对所述膨化装置的注水量、所述切碎机构转动速率和副螺杆的转动速率进行调节,其中,

60.当h≤h1,所述中控单元将所述注水机构注水量l提高至l1,将所述膨化机构转动速度vp降低至vp1;

61.当h1<h<h2,所述中控单元判定当前饲料符合预设标准,不对相关部件进行调节;

62.当h≥h2,所述中控单元将所述注水机构注水量l降低至l2,将所述切碎机构转动速率vs提高至vs1,将所述副螺杆机构转动速率vf提高至vf1,将所述主螺旋机构转动速度vz提高至vz1;

63.其中,所述中控单元预设含水率h,设定第一预设含水率h1,第二预设含水率h2。

64.具体而言,本发明实施例对预设含水率不做限定,其根据饲料的需要预设即可,本发明实施例提出一种优选的含水率预设值,其为13%-20%,第一预设含水率h1为13%,第二预设含水率h2为20%。

65.所述中控单元获取产出饲料含水率小于等于第一预设含水率,中控单元将所述注水机构注水量l提高至l1,设定l1=l

×

(1 (h1-h)/h1),将所述膨化机构转动速度vp降低至vp1,设定vp1=vp

×

(1 (h1-h)/h1)。

66.所述中控单元获取产出饲料含水率大于等于第二预设含水率,中控单元将所述注水机构注水量l降低至l2,设定l2=l

×

(1-(h-h2)2/h2),将所述切碎机构转动速率vs提高至vs1,设定vs1=vs

×

(1-(h-h2)/h2),将所述副螺杆机构转动速率vf提高至vf1,设定vf1=vf

×

(1-(h-h2)/h2),将所述主螺旋机构转动速度vz提高至vz1,设定vz1==vz

×

(1-(h-h2)/h2)。

67.具体而言,本发明通过中控单元预设含水率,产出饲料含水率体现了膨化饲料过程中膨化程度,若产出饲料含水率高于预设值,说明当前膨化程度低,反之,若产出饲料含水率低于预设值,说明当前膨化程度过高,无论是膨化程度低还是高,对产出饲料的质量都有影响,因此需对膨化装置各部件进行调节,以使下一饲料膨化程度符合预设标准,中控单元将获取的产出饲料含水率与预设含水率相比较,其中,若产出饲料含水率小于等于第一预设含水率,膨化程度过高导致当前产出饲料含水率偏低,因此为提高产出饲料含水率同时降低膨化程度,中控单元以实时获取的产出饲料含水率与第一预设含水率的差值为基准提高注水机构注水量,注水量提高不仅可以实现含水率的增加,还可以起到降低膨化装置温度的作用,降低膨化程度,同时中控单元以产出饲料含水率与第一预设含水率的差值为基准降低膨化机构的转动速率以降低膨化程度,若产出饲料含水率在第一预设含水率和第二预设含水率之间,中控单元判定当前饲料符合预设标准,不对相关部件进行调节,若产出饲料含水率大于等于第二预设含水率,说明当前饲料膨化程度低造成产出饲料含水率高,因此中控单元以实时产出饲料含水率与第二预设含水率的差值的平方为基准大幅度的降低注水机构的注水量以快速降低产出饲料的含水率,中控单元以产出饲料含水率与第二预设含水率的差值为基准提高切碎机构的转动速率用以提高切碎效率,以使更多符合预设标准的秸秆进入膨化装置进行膨化,同时以产出饲料含水率与第二预设含水率的差值提高副螺杆机构转动速率以使所述膨化装置内秸秆搅拌更均匀,秸秆输送效率同步提高,并以产出饲料含水率与第二预设含水率的差值为基准提高主螺杆机构的转动速率以提高膨化程度。

68.所述中控单元预设注水量标准值s,中控单元获取调节后注水量li小于等于第一

预设注水量标准值s1,所述中控单元通过文件检测器获取当前所述膨化装置的实时温度w,并将获取的实时温度与预设温度w相比较,中控单元对所述主螺杆机构转动速度和膨化机构转动速度进行调节,其中,

69.当w≤w1,所述中控单元将所述主螺杆机构转动速度vz1提高至vz11,设定vz11=vz1

×

(1 (w1-w)/w1);

70.当w1<w<w2,所述中控单元判定当前膨化装置温度符合预设标准,中控单元不对相关部件参数进行调节;

71.当w≥w2,所述中控单元将所述膨化机构转动速度vp1降低至vp11,设定vp11=vp1

×

(1-(w-w2)/w2);

72.其中,所述中控单元预设温度w,设定第一预设温度w1,第二预设温度w2,所述中控单元预设注水量标准值s,设定第一预设注水量标准值s1,第二预设注水量标准值s2,i=1,2。

73.具体而言,本发明实施例对预设温度不做限定,只要其能够满足合理的控制膨化程度即可,本发明实施里提供一种优选的预设温度为120℃-200℃。第一预设温度w1为120℃,第二预设温度w2为200℃。

74.其中,本发明中控单元内注水量标准值,并将注水量标准值划分为两个标准,若调节后的注水量小于等于第一预设注水量标准值时,说明调节后注水量低于注水量最低标准值,中控单元获取膨化装置的温度,若膨化装置的温度小于等于第一预设温度,说明当前温度过低,当降低注水量时,其膨化程度会降低,为维持正常的膨化过程,中控单元以实时温度与第一预设温度的差值为基准提高主螺杆机构转动速度,以提高当前膨化程度,若膨化装置的温度在第一预设温度和第二预设温度之间,中控单元判定当前膨化装置温度符合预设标准,中控单元不对相关部件参数进行调节,若膨化装置的温度大于等于第二预设温度,当降低注水量,其膨化装置会对饲料膨化过程产生膨化过度的可能,为降低当前饲料膨化程度,中控单元以实时温度与第二预设温度的差值为基准降低所述膨化机构转动速度,降低所述膨化装置内的搅拌速率以降低当前膨化装置的温度同时降低膨化程度。

75.所述中控单元获取调节后注水量li大于等于第二预设注水量标准值s2,所述中控单元通过文件检测器获取当前所述膨化装置的实时温度w,并将获取的实时温度与预设温度w相比较,中控单元对所述主螺杆机构转动速度和副螺杆机构转动速度进行调节,其中,

76.当w≤w1,所述中控单元将所述副螺杆机构转动速度vf1提高至vf11,设定vf11=vf1

×

(1 (w1-w)/w1);

77.当w1<w<w2,所述中控单元判定当前膨化装置温度符合预设标准,中控单元不对相关部件参数进行调节;

78.当w≥w2,所述中控单元降低所述主螺杆机构转动速度vz1至vz12,设定vz12=vz1

×

(1-(w-w2)/w2)。

79.具体而言,本发明获取调节后注水量大于等于第二预设注水量标准值,说明调节后注水量高于注水量最高标准值,此时中控单元通过温度检测机构获取膨化装置的温度小于等于第一预设温度,中控单元判定当前膨化程度低,为提高当前饲料膨化程度,中控单元判定以实时温度与第一预设温度提高副螺杆机构转动速度,以提高膨化装置内秸秆的混匀程度,同时输送更多的秸秆进入膨化装置的增压段,以提高膨化程度,若膨化装置的温度在

第一预设温度和第二预设温度之间,中控单元判定当前膨化装置温度符合预设标准,中控单元不对相关部件参数进行调节,若膨化装置温度大于等于第二预设温度,中控单元判定当前饲料的膨化程度过度的可能性较高,为避免当前饲料膨化程度过度,中控单元以实时温度与第二预设温度的差值降低主螺杆机构的转动速度,降低温度的同时降低膨化程度,避免产出的饲料不符合标准。

80.所述中控单元预设所述膨化机构转动速率标准值vp0,中控单元根据调节的膨化机构转动速率vp’与预设膨化机构转动速率标准值vp0相比较,对所述第五动力机构动力参数进行调节,其中,

81.当vp’≥vp0,所述中控单元提高所述第五动力机构动力参数f5至f51,设定f51=f5

×

(1 (vp

’‑

vp0)/vp0);

82.当vp’<vp0,所述中控单元降低所述第五动力机构动力参数f5至f52,设定f52=f5

×

(1-(vp0-vp’)/vp0)。

83.具体而言,本发明中控单元设置膨化机构转动速率标准值,通过获取调节后膨化机构转动速率与预设标准值相比较,对第五动力机构动力参数进行调节,其中,若调节后膨化机构转动速率大于等于预设标准值,中控单元提高第五动力机构动力参数,若调节后膨化机构转动速率小于预设标准值,中控单元降低第五动力机构动力参数,以使膨化机构转动速率与调节后的膨化机构转动速率相匹配。

84.所述中控单元预设所述副螺杆机构转动速度标准值vf0,中控单元根据调节后的副螺杆转动速率vf’与预设副螺杆机构转动速度标准值相比较,对所述第三动力机构动力参数进行调节,其中,

85.当vf’≥vf0,所述中控单元提高所述第二动力机构动力参数f2至f21,设定f21=f2

×

(1 (vf

’‑

vf0)/vf0);

86.当vf’<vf0,所述中控单元降低所述第二动力机构动力参数f2至f22,设定f22=f2

×

(1-(vf0-vf’)/vf0)。

87.具体而言,本发明中控单元设置副螺杆机构转动速度标准值,通过获取调节后副螺杆机构转动速度与预设标准值相比较,对第二动力机构动力参数进行调节,其中,若调节后副螺杆机构转动速度大于等于预设标准值,中控单元提高第二动力机构动力参数,若调节后副螺杆机构转动速度小于预设标准值,中控单元降低第二动力机构动力参数,以使副螺杆机构转动速度与调节后的副螺杆机构转动速度相匹配。

88.请参阅图1所示,所述连接结构下方连接有第四动力机构213,所述第四动力机构用于调节膨化机构的转动角度,所述中控单元预设动力机构调节参数fj,当所述中控单元获取当前所述第二动力机构动力参数f2a与所述第五动力机构动力参数f5b的比值与动力机构调节参数相比较,对第四动力机构动力参数进行调节,其中,

89.当f2a/f5b≤fj1,所述中控单元将所述第四动力机构动力参数f4提高至f41,设定f41=f4

×

(1 (fj1-f2a/f5b)/fj1);

90.当fj1<f2a/f5b<fj2,所述中控单元不对所述第四动力机构动力参数进行调节;

91.当f2a/f5b≥fj2,所述中控单元将所述第四动力机构动力参数f4降低至f42,设定f42=f4

×

(1-(f2a/f5b-fj2)/fj2);

92.其中,所述中控单元预设动力机构调节参数fj,设定第一预设动力机构调节参数

fj1,第二预设动力机构调节参数fj2,a=1,2,b=1,2。

93.具体而言,本发明通过在连接板下方设置第四动力机构,通过第四动力机构动力参数的变化,调节膨化机构的转动角度,其中转动角度为膨化机构与水平面形成的角度,中控单元通过获取第二动力机构实时动力参数与第五动力机构实时动力参数的比值与预设动力机构调节参数相比较,对第四动力机构的动力参数进行调节,其中,若第二动力机构实时动力参数与第五动力机构实时动力参数的比值小于等于第一预设动力机构调节参数,说明当前第五动力机构动力参数较第二动力机构动力参数过高,该情况将导致膨化机构不稳定,中控单元通过提高第四动力机构动力参数以提高膨化机构的转动角度,以使当前膨化机构运转稳定,若第二动力机构实时动力参数与第五动力机构实时动力参数的比值在第一预设动力机构调节参数与第二预设动力机构调节参数之间,说明当前膨化机构运转稳定,所述中控单元不对所述第四动力机构动力参数进行调节;若第二动力机构实时动力参数与第五动力机构实时动力参数的比值大于等于第二预设动力机构调节参数,说明当前第二动力机构动力参数较第五动力机构动力参数过高,该情况将导致膨化机构不稳定,中控单元通过降低第四动力机构动力参数以降低膨化机构的转动角度,以使当前膨化机构运转稳定。

94.所述膨化系统包括两组膨化装置,所述膨化装置包括第一膨化装置和第二膨化装置,所述第五动力机构包括第五电机,与所述第五电机相连接的第一齿轮,与所述第一膨化装置相连接的第二齿轮以及与所述第二膨化装置相连接的第三齿轮,所述第二齿轮与所述第三齿轮与所述第一齿轮相连接,所述第一齿轮用于控制第二齿轮和第三齿轮转动,所述膨化装置包括圆柱形变径变距螺杆和锥形变径变距螺杆。

95.其中,本发明通过设置三个齿轮,通过第一齿轮带动第二齿轮和第三齿轮同步运动,实现同一齿轮带动两个膨化装置运作,节约资源。

96.请参阅图3所示,其为本发明实施例膨化装置结构主视图,包括箱体44,进料口41,其设置于增压段上方,用于向膨化装置注入秸秆,还包括圆柱形变径变距螺杆42,其设置于膨化装置内用于搅拌和运输秸秆,还包括锥形变径变距螺杆43,其与圆柱形变径变距螺杆相连接,用于实现在膨化装置内增压以使秸秆膨化,所述膨化装置还包括动力传动机构45,其用于向膨化机构运动提供动力。

97.请参阅图4所示,其为本发明实施例膨化装置结构俯视图,包括,两组膨化装置,所述膨化装置包括锥筒内嵌螺旋锥套51、直筒内嵌螺旋锥套52,其中锥筒内嵌螺旋锥套内设置有锥形变径变距螺杆,直筒内嵌螺旋锥套内设置有圆柱形变径变距螺杆,第一膨化装置与第一从动轴齿轮53相连接,所述第一从动轴齿轮上连接有第一从动轴54,第二膨化装置与第二从动轴齿轮59相连接,所述第二从动轴齿轮上连接有第二从动轴58,所述第一从动轴与所述第二从动轴均与所述主动轴齿轮56相连接,所述主动轴齿轮与膨化机主动轴皮带轮57相连接,所述膨化机主动轴皮带轮上连接有主动轴55。

98.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。