1.本发明属于机械装备制造技术领域,具体涉及一种预焙阳极表面清洁装置,尤其涉及一种采用气动控制实现预焙阳极表面清洁自动化作业的清洁装置。

背景技术:

2.预焙阳极作为电解铝作业电极的基体,要求尺寸规范统一,表面不允许有烧结残渣和凹陷部分等缺陷存在。

3.目前,预焙阳极表面残渣清洁常常采用人工铲除的清理方式,即工人手工铲除凸起的烧结残渣后,再利用角磨机等工具,将预焙阳极的各表面打磨平整。这种人工清渣的方式存在以下问题:(1)工人技术水平有差异,清渣后成品规格不统一;(2)工人敲击力度把握不当容易造成预焙阳极表面仍有凸起,加大磨削工作量;或者用力过度造成预焙阳极表面有凹陷部分而难以补救,总之,预焙阳极表面平整度难以保证;(3)工人手工清渣劳动强度大,并且在清渣过程中存在许多安全隐患;(4)一次清渣作业时间长,劳动效率低;(5)清渣过程中粉尘飞扬,环境污染严重;(6)清除的残渣四处飞溅,不利于原料回收利用。

4.因此,有必要针对上述问题,研发开发出一种自动化作业的清洁装置。

技术实现要素:

5.鉴于此,本发明的目的在于提供一种预焙阳极表面清洁装置,旨在解决现有技术中预焙阳极表面清洁依靠人工的问题,以及克服现有技术中预焙阳极表面清洁效率低的缺陷;采用本发明的预焙阳极表面清洁装置,可代替人工清渣,不仅克服了人工清渣后的缺陷,而且极大提高了工作效率。

6.为了达到上述发明目的,本发明采取的技术方案如下:预焙阳极表面清洁装置,包括机架和龙门架,还包括有:动力输出机构,固定在所述机架上,提供输出牵引动力;移动机构,置于所述机架上并通过丝杠与所述动力输出机构相对设置,以通过其动力输出机构提供的牵引动力以及所述丝杠,将移动机构上放置的预焙阳极向龙门架方向移动;和气动减振清渣机构,具有上气动减振清渣单元、前气动减振清渣单元和后气动减振清渣单元,所述上气动减振清渣单元、前气动减振清渣单元和后气动减振清渣单元分别对应与所述龙门架上具有的上横梁、前后立柱相连接后,对移动至龙门架内的预焙阳极的上表面、前表面、后表面同时进行清洁。

7.进一步的,所述上气动减振清渣单元包括上钢丝绳减振器、上箱体和上齿形刀头,所述上钢丝绳减振器的一端与所述龙门架的上横梁固定连接,另一端与所述上箱体的箱体表面固定连接,同时,在所述上箱体的内部还设置有上气动冲击元件,所述上气动冲击元件的内部设有与压缩空气管路相连通的上冲击气缸,所述上气动冲击元件具有的第一冲击钎杆伸出至上箱体外,并在其第一冲击钎杆上安装有上齿形刀头,对预焙阳极的上表面进行

清洁;所述前气动减振清渣单元包括前钢丝绳减振器、前箱体和前齿形刀头,所述前钢丝绳减振器的一端与所述龙门架具有的前立柱固定连接,另一端与所述前箱体的箱体表面固定连接,同时,在所述前箱体的内部还设置有前气动冲击元件,所述前气动冲击元件的内部设有与压缩空气管路相连通的前冲击气缸,所述前气动冲击元件具有的第二冲击钎杆伸出至前箱体外,并在其第二冲击钎杆上安装有前齿形刀头,对预焙阳极的前表面进行清洁;除此之外,在所述前箱体的另一表面上还固定有竖直方向的第一钢丝绳减振器,所述第一钢丝绳减振器通过第一连接件与龙门架的上横梁相连接;所述后气动减振清渣单元包括后钢丝绳减振器、后箱体和后齿形刀头,所述后钢丝绳减振器的一端与所述龙门架具有的后立柱固定连接,另一端与所述后箱体的箱体表面固定连接,同时,在所述后箱体的内部还设置有后气动冲击元件,所述后气动冲击元件的内部设有与压缩空气管路相连通的后冲击气缸,所述后气动冲击元件具有的第三冲击钎杆伸出至后箱体外,并在其第三冲击钎杆上安装有后齿形刀头,对预焙阳极的后表面进行清洁;除此之外,在所述后箱体的另一表面上还固定有竖直方向的第二钢丝绳减振器,所述第二钢丝绳减振器通过第二连接件与龙门架的上横梁相连接。

8.进一步的,上钢丝绳减振器、前钢丝绳减振器、后钢丝绳减振器、第一钢丝绳减振器和第二钢丝绳减振器的振动峰值响应频率均选定为大于14.68hz,预焙阳极表面清洁装置冲击清洁时进入理想隔振状态。

9.进一步的,所述上冲击气缸、前冲击气缸和后冲击气缸分别通过连通的压缩空气管路与设置在移动机构移动方向上且靠近龙门架入口侧的的行程阀相连接,并在其每个连通的压缩空气管路上配置安装有气控换向阀,以达到预焙阳极进入清洁区域内触碰到所述行程阀时,气控换向阀得到气压信号进行换向,压缩空气进入各冲击元件气缸,驱动各冲击气缸带动冲击钎杆上固定的齿形刀头对预焙阳极的上、前、后表面进行冲击清洁;其中,上齿形刀头、前齿形刀头和后齿形刀头均分别具有一连接部和一齿形刀部,所述齿形刀部沿运动进给方向设有若干个齿形槽,且齿形刀部沿垂直于运动进给方向的截面呈牛角状。

10.进一步的,所述龙门架固定在所述机架上,且该龙门架的上横梁是由两个平行铺设且固结为一体的第一槽钢组成,前后立柱是由两组对应平行设置的第二槽钢组成,并在每组第二槽钢之间设有拉筋,除此之外,在所述龙门架的架体四周铺设密封钢板,形成预焙阳极清渣室。

11.进一步的,所述上箱体、前箱体、后箱体的箱体表面上还分别对应设置有调节上齿形刀头、前齿形刀头、后齿形刀头与预焙阳极间隙的螺旋调节器。

12.进一步的,所述移动机构包括行走小车和导轨,所述导轨由角钢构成设于所述机架上,在所述导轨上设置有行走小车,所述行走小车是由前、后、左、右四侧的第三槽钢以及底部的第四槽钢构成一用以放置预焙阳极的腔体,并在其前、后两侧的第三槽钢上开设若干个用于提起或放置预焙阳极的搬运口,同时,所述位于第四槽钢一端的底部设置有丝杠螺母并与所述丝杠相连接,用于牵引行走小车移动。

13.进一步的,在所述行走小车的腔体内设置有与预焙阳极相配合的定位体,所述定位体固定于行走小车的左、右两侧的第三槽钢上,同时,在所述行走小车的左、右两侧的第三槽钢的上端面上还设有夹紧预焙阳极的可调夹紧手轮。

14.进一步的,所述动力输出机构包括依次顺序连接的电动机、第一联轴器和减速机,所述减速机的输出端与丝杠相连接。

15.本发明的有益效果:本发明的预焙阳极表面清洁装置,采用气动控制实现了预焙阳极表面清洁的自动化作业,保证了预焙阳极清洁后的规范性和统一性,还降低了人工劳动强度,以及消除了人工作业时存在的许多安全隐患,极大提高了工作效率;通过在密封钢板组成的清渣室内清洁预焙阳极,不仅保护环境,而且保证了人工的身心健康;本发明通过利用气动冲击元件冲击行程的可调性和气动冲击元件内部冲击气缸的缓冲作用解决了预焙阳极表面粗糙度不确定性对机械清洁不利影响的技术难题;本发明还通过利用钢丝绳减振器隔离气动冲击元件冲击清洁时的各向振动、并且起到缓冲作用,而且还可以吸纳气动冲击元件清洁时产生的剩余冲击功,延长整机和零部件的使用寿命。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为本发明预焙阳极表面清洁装置的结构主视图;图2为图1中c-c的剖面图;图3为图1中涉及的龙门架结构示意图;图4为图1中a处的局部放大图;图5为图1中b处的局部放大图;图6为本发明预焙阳极表面清洁装置系统振动传递率与钢丝绳减振器振动峰值响应频率有关方程的函数图像;图7为本发明预焙阳极表面清洁装置的气动原理图;图8为图1中涉及的齿形刀头结构示意图;图9为图8的d向视图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性,此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连

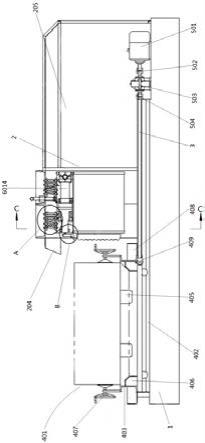

接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

20.预焙阳极作为电解铝作业电极的基体,要求尺寸规范统一,表面不允许有烧结残渣和凹陷部分等缺陷存在。现有技术中,预焙阳极表面清洁只能依靠人工清洁,而且人工清洁后的预焙阳极不能保证成品的规范性和统一性,同时人工清洁效率低下,并且存在许多安全隐患,而且清洁过程还会污染环境。

21.本技术的发明人为了解决上述问题,设计了一种预焙阳极表面清洁装置,通过移动机构移动待加工的预焙阳极;清渣室内的气动减振清渣机构对预焙阳极的上表面、前表面、后表面同时进行清洁;钢丝绳减振器隔离气动冲击元件冲击清洁时的各向振动、并且起到缓冲作用,而且还可以吸纳气动冲击元件清洁时产生的剩余冲击功,延长整机和零部件的使用寿命。

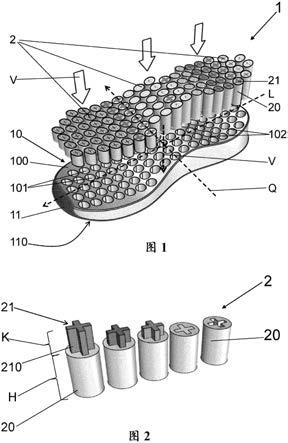

22.如图1-2所示,预焙阳极表面清洁装置包括机架1、龙门架2、移动机构、动力输出机构和气动减振清渣机构。

23.如图3所示,龙门架2固定在机架1中部位置,且该龙门架2的上横梁是由两个平行铺设且固结为一体的第一槽钢201组成,前后立柱是由两组对应平行设置的第二槽钢202组成,并在前立柱第二槽钢之间、后立柱第二槽钢之间设有拉筋,除此之外,在龙门架的前面、后面和上面铺设密封钢板,形成预焙阳极清渣室206,清渣室206一端的上方设置有挡渣罩204,清渣室的另一端设置有防尘室205,动力输出机构设置在防尘室205内。

24.移动机构和动力输出机构通过丝杠3连接、并相对设置在机架1上;移动机构设置于机架1左侧,包括行走小车401和导轨402,导轨402由角钢构成设于机架1上,在导轨402上设置有行走小车401,行走小车401是由前、后、左、右四侧的第三槽钢403以及底部的第四槽钢404构成一用以放置预焙阳极的腔体,并在其前、后两侧的第三槽钢403上开设若干个用于提起或放置预焙阳极的搬运口405,在行走小车401左、右两侧的第三槽钢403底部上固定有定位体406,该定位体406与预焙阳极的底部相吻合,同时,在行走小车401左、右两侧的第三槽钢403的上端面分别设置有可调夹紧手轮407,通过定位体406与有可调夹紧手轮407的相互配合将待加工的预焙阳极固定在行走小车401上,同时,在行走小车401的外围还设置有接渣盘408,清洁过程中清除的残渣掉落在接渣盘408内,在第四槽钢404的一端设置有丝杠螺母409;动力输出机构置于机架1右侧,提供输出牵引动力,包括电动机501、第一联轴器502、减速机503和第二联轴器504,电动机501的轴头与第一联轴器502的右轴头连接,第一联轴器502的左轴头与减速机503的右轴头连接,减速机503的左轴头与丝杠3右端通过第二联轴器504连接,行走小车401通过丝杠螺母409与丝杠3左端连接,通过丝杠3旋转带动行走小车401向龙门架2方向移动;丝杠3上方还设置有防尘罩(图中未标注)。

25.气动减振清渣机构,具有上气动减振清渣单元601、前气动减振清渣单元602和后气动减振清渣单元603,所述上气动减振清渣单元601、前气动减振清渣单元602和后气动减振清渣单元603分别对应与所述龙门架2上具有的上横梁、前后立柱相连接后,对移动至龙门架2内的预焙阳极的上表面、前表面、后表面同时进行清洁;如图4-5所示,上气动减振清渣单元601水平设置在龙门架上横梁的下方,包括上

钢丝绳减振器6011、上箱体6012和上齿形刀头6013,所述上钢丝绳减振器6011的一端与龙门架2上横梁的下表面固定连接,另一端与上箱体6012的上表面固定连接,除此之外,在上箱体6012的上表面还设置有调节上齿形刀头6013与预焙阳极上表面间隙的螺旋调节器604,同时,在上箱体6012的内部还设置有上气动冲击元件6014,上气动冲击元件6014内部设有与压缩空气管路相连通的上冲击气缸6016,上气动冲击元件6014具有的第一冲击钎杆6015伸出至上箱体6012外,并在其第一冲击钎杆6015上安装有上齿形刀头6013,对预焙阳极的上表面进行清洁;前气动减振清渣单元602竖直设置在龙门架2前立柱的后方,包括前钢丝绳减振器6021、前箱体6022和前齿形刀头6023,所述前钢丝绳减振器6021的一端与龙门架2前立柱的后表面固定连接,另一端与前箱体6022的前表面固定连接,除此之外,在前箱体6022的前表面还设置有调节前齿形刀头与预焙阳极前表面间隙的螺旋调节器604,同时,在前箱体6022的内部还设置有前气动冲击元件(图中未标注),前气动冲击元件内部设有与压缩空气管路相连通的前冲击气缸(图中未标注),前气动冲击元件具有的第二冲击钎杆(图中未标注)伸出至前箱体6022外,并在其第二冲击钎杆上安装有前齿形刀头6023,对预焙阳极的前表面进行清洁;除此之外,在前箱体6022的上表面还固定有竖直方向的第一钢丝绳减振器6024,该第一钢丝绳减振器6024通过第一连接件6025与龙门架2的上横梁相连接;后气动减振清渣单元603竖直设置在龙门架2后立柱的前方,包括后钢丝绳减振器6031、后箱体6032和后齿形刀头6033,所述后钢丝绳减振器6031的一端与龙门架2后立柱的前表面固定连接,另一端与后箱体6032的后表面固定连接,除此之外,在后箱体6032的后表面还设置有调节后齿形刀头与预焙阳极后表面间隙的螺旋调节器604,同时,在后箱体6032的内部还设置有后气动冲击元件(图中未标注),后气动冲击元件内部设有与压缩空气管路相连通的后冲击气缸(图中未标注),后气动冲击元件具有的第三冲击钎杆(图中未标注)伸出至后箱体6032外,并在其第三冲击钎杆上安装有后齿形刀头6033,对预焙阳极的后表面进行清洁;除此之外,在后箱体6032的上表面还固定有竖直方向的第二钢丝绳减振器6034,该第二钢丝绳减振器6034通过第二连接件6035与龙门架2的上横梁相连接;基于上述减振器,本技术的发明人根据箱体及气动冲击元件的自重以及参考相关减振经验数据,本发明的一种预焙阳极清洗装置选用alj-818108钢丝绳减振器;本技术的发明人为了使本发明预焙阳极表面清洁装置在冲击清洁时钢丝绳减振器进入理想隔振状态,拟选定适合的钢丝绳减振器振动峰值响应频率,具体计算步骤如下:根据公式(1)可计算出预焙阳极清洁装置系统峰值最大响应频率:

ꢀꢀꢀꢀꢀ

公式(1)式中, k为钢丝绳减振器隔振系统静态刚度,为动刚度系数,m为隔振系统承载最大质量;具体到发明中,k=307002n/m, ,m=130 kg,将数值代入公式(1)可计算出预焙阳极清洁装置系统峰值最大响应频率;预焙阳极清洁装置系统振动传递率近似计算为:

ꢀꢀꢀꢀꢀ

公式(2)式中, 为预焙阳极清洁装置系统振幅,为钢丝绳减振器振幅,为峰值响应频率比,计算式为,为钢丝绳减振器振动峰值响应频率,为阻尼比,;将计算出的预焙阳极清洗装置系统峰值最大响应频率的数值代入峰值响应频率比,可得到:

ꢀꢀꢀꢀꢀ

公式(3)联立公式(2)和公式(3),得出一个预焙阳极清洁装置系统振动传递率与钢丝绳减振器振动峰值响应频率的方程:公式(4)根据公式(4)可以绘制出一个关于公式(4)的函数图像,如图6所示;由图6可以看出,当时,预焙阳极表面清洁装置进入理想隔振状态,所以本发明预焙阳极表面清洁装置中钢丝绳减振器的振动峰值响应频率均选定为大于均选定为大于。

26.如图7所示,上冲击气缸6016、前冲击气缸和后冲击气缸分别通过连通的压缩空气管路与设置在移动机构移动方向上且靠近龙门架2入口侧的的行程阀8相连接,并在其每个连通的压缩空气管路上配置安装有气控换向阀9,以达到预焙阳极进入清洁区域内触碰到行程阀时,气控换向阀9得到气压信号换向,压缩空气进入各冲击元件的冲击气缸内,驱动各冲击气缸带动冲击钎杆上固定的齿形刀头对预焙阳极的上、前、后表面进行冲击清洁;为了给气动系统提供稳定的压缩空气源,对气控换向阀9供气的管路连接气源稳定辅助系统7,所述气源稳定辅助系统7包括空气压缩机701、溢流阀702、储气罐703、压力继电器704、截止阀705、油水分离器706、分水滤气器707、减压阀708、压力计709和油雾器710,所述气源稳定辅助系统7工作原理为:储气罐703可以消除空气压缩机701输出气流的波动性,稳定气动回路的供气气压,冷却压缩空气的温度,分离压缩空气中所含油分和水分;溢流阀702、压力继电器704用来保持供气管路进口压力的设定值,防止储气罐703、气动装置及气动回路过载;截止阀705用于紧急状态下切断供气管路气源;油水分离器706、分水滤气器707用来进一步净化压缩空气,维持系统供气洁净,保证元器件在正常工况条件下工作,延长元器件使用寿命;油雾器710用于润滑气动系统;减压阀708用于调节、控制气压的变化,维持系统压力的稳定;压力计709可以方便直观地读出压缩空气压力数值。

27.如图8-9所示,所述上齿形刀头、前齿形刀头和后齿形刀头均分别具有一连接部和

一齿形刀部,所述齿形刀部沿运动进给方向设有若干个齿形槽,且齿形刀部沿垂直于运动进给方向的截面呈牛角状。

28.本发明运行时,首先将待加工预焙阳极放置到行走小车上,通过行走小车上的定位体和可调夹紧手轮将待加工预焙阳极固定在行走小车上,启动电动机,电动机经减速机减速后通过丝杠牵引行走小车向龙门架方向移动,当行走小车触碰到行程阀时,气控换向阀左侧得到气压信号,气控换向阀换向,压缩空气进入气动冲击元件冲击气缸左腔,各箱体内的气动冲击元件带动各自的齿形刀对待加工预焙阳极各表面冲击清洁;当行走小车上的待加工预焙阳极继续运动离开清渣室时,行程阀失去按压,气控换向阀左侧气压信号消失,气控换向阀换向回到初始状态,压缩空气进入气动冲击元件冲击气缸右腔,各箱体内的气动冲击元件停止对预焙阳极各表面冲击清洁,一次清洁工序结束,待加工预焙阳极在清渣室清洁大约用时5分钟。

29.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。