1.本发明涉及污水处理技术领域,特别是涉及一种曝气环节溶解氧控制系统与方法。

背景技术:

2.污水处理属于能源消耗密集型行业,其中城市污水处理厂的电能消耗约占整厂直接能耗的60~90%。生物处理系统承担着去除污水中主要污染物质的任务,是污水处理的核心环节,其运行所需的能耗大约占整厂所需能耗的50%~70%。中国污水处理行业受工业化和经济发展制约而相对起步较晚,大部分污水处理厂仍存在设备和技术落后、能耗高、自动化和智能化程度低等弊端,因此,为降低能耗、减少污水处理成本、提高污水处理质量、提升污水处理效率,未来污水处理厂应向智能化、自动化、精确化、低能耗发展,其中曝气系统作为主要能耗和核心部位,其技术研究和升级改造更是未来研究和发展的重中之重。

3.当前曝气环节的控制多为手动pid调节控制或者人工经验控制,控制精确度低,且曝气控制系统具有不确定性、非线性、时变性、时滞性、大惯性等特点。如何实现污水处理曝气系统的精准化调控成为一个亟待解决的技术问题。

技术实现要素:

4.本发明的目的是提供一种曝气环节溶解氧控制系统与方法,能够主动的实时预测并补偿溶解氧浓度,提升了曝气系统的稳定性和利用效率。

5.为实现上述目的,本发明提供了如下方案:

6.一种曝气环节溶解氧控制系统,所述系统包括:曝气池、鼓风机、鼓风机房控制系统、第一水质传感器组、泥质传感器、鼓风机风量计和两个第二水质传感器组;

7.鼓风机的气体输出端与曝气池连接,所述鼓风机用于为所述曝气池输送空气;

8.第一水质传感器组和泥质传感器设置在所述曝气池内,两个第二水质传感器组分别设置在所述曝气池的进水口和出水口;

9.第一水质传感器组、泥质传感器、鼓风机风量计和两个第二水质传感器组均与鼓风机房控制系统连接,鼓风机房控制系统与鼓风机连接;所述鼓风机房控制系统用于根据第一水质传感器组测量的曝气池内污水的水质参数、泥质传感器测量的曝气池内污水的污泥浓度、鼓风机风量计测量的鼓风机的鼓风量、两个第二水质传感器组测量的进水口和出水口处污水的水质参数,获得鼓风机运行功率设定值,并根据鼓风机运行功率设定值调节鼓风机的鼓风量,实现曝气池溶解氧浓度的控制。

10.可选的,所述第一水质传感器组包括:在线do仪、第一在线cod仪、第一在线氨氮仪、第一在线tkn仪和第一在线ph计;

11.在线do仪、第一在线cod仪、第一在线氨氮仪、第一在线tkn仪和第一在线ph计均与鼓风机房控制系统连接;

12.所述在线do仪用于测量曝气池内污水的溶解氧浓度;

13.所述第一在线cod仪用于测量曝气池内污水的化学需氧量;

14.所述第一在线氨氮仪用于测量曝气池内污水的氨氮浓度;

15.所述第一在线tkn仪用于测量曝气池内污水的凯氏氮浓度;

16.所述第一在线ph计用于测量曝气池内污水的ph值。

17.可选的,所述第二水质传感器组包括:第二在线cod仪、第二在线氨氮仪、第二在线tkn仪和第二在线ph计;

18.第二在线cod仪、第二在线氨氮仪、第二在线tkn仪和第二在线ph计均与鼓风机房控制系统连接;

19.所述第二在线cod仪用于测量进水口或出水口处污水的化学需氧量;

20.所述第二在线氨氮仪用于测量进水口或出水口处污水的氨氮浓度;

21.所述第二在线tkn仪用于测量进水口或出水口处污水的凯氏氮浓度;

22.所述第二在线ph计用于测量进水口或出水口处污水的ph值。

23.可选的,所述鼓风机房控制系统包括:

24.采集模块,用于获取曝气系统的当前系统状态;所述当前系统状态包括曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数、出水口处污水的水质参数和鼓风机运行功率;所述曝气池内污水的水质参数包括曝气池内污水的溶解氧浓度;

25.转化模块,用于将曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数和出水口处污水的水质参数转化为过程组分;

26.溶解氧初设值输出模块,用于将所述过程组分输入活性污泥1号模型,输出曝气池溶解氧初设值;

27.溶解氧浓度调节值计算模块,用于基于所述当前系统状态,将曝气池溶解氧初设值输入曝气环节溶解氧浓度自抗扰控制器,以最佳溶解氧浓度为目标,计算当前状态下曝气池溶解氧浓度调节值;

28.运行功率设定值输出模块,用于利用当前状态下曝气池溶解氧浓度调节值替换当前系统状态中的曝气池内污水的溶解氧浓度,并将替换后的当前系统状态输入鼓风功率预测模型,输出鼓风机运行功率设定值;

29.调节模块,用于根据鼓风机运行功率设定值调节鼓风机的鼓风量,实现曝气池溶解氧浓度的控制。

30.可选的,所述鼓风机房控制系统包括:

31.存储模块,用于存储采集模块获取的曝气系统的当前系统状态。

32.一种曝气环节溶解氧控制方法,所述方法包括:

33.获取曝气系统的当前系统状态;所述当前系统状态包括曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数、出水口处污水的水质参数和鼓风机运行功率;所述曝气池内污水的水质参数包括曝气池内污水的溶解氧浓度;

34.将曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数和出水口处污水的水质参数转化为过程组分;

35.将所述过程组分输入活性污泥1号模型,输出曝气池溶解氧初设值;

36.基于所述当前系统状态,将曝气池溶解氧初设值输入曝气环节溶解氧浓度自抗扰

控制器,以最佳溶解氧浓度为目标,计算当前状态下曝气池溶解氧浓度调节值;

37.利用当前状态下曝气池溶解氧浓度调节值替换当前系统状态中的曝气池内污水的溶解氧浓度,并将替换后的当前系统状态输入鼓风功率预测模型,输出鼓风机运行功率设定值;

38.根据鼓风机运行功率设定值调节鼓风机的鼓风量,实现曝气池溶解氧浓度的控制。

39.可选的,所述曝气池内污水的水质参数包括:曝气池内污水的溶解氧浓度、化学需氧量、氨氮浓度、凯氏氮浓度和ph值;

40.所述进水口处污水的水质参数包括:进水口处污水的化学需氧量、氨氮浓度、凯氏氮浓度和ph值;

41.所述出水口处污水的水质参数包括:出水口处污水的化学需氧量、氨氮浓度、凯氏氮浓度和ph值;

42.所述过程组分包括:溶解性惰性有机物si、易生物降解有机物ss、颗粒性惰性有机物xi、缓慢生物降解有机物xs、氨氮s

nh

、溶解性有机氮s

nd

、颗粒性可生物降解有机氮x

nd

、、溶解氧so和总碱度s

alk

。

43.可选的,所述将曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数和出水口处污水的水质参数转化为过程组分,具体包括:

44.利用以下公式,将曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数和出水口处污水的水质参数转化为过程组分:

45.cod

to

=cod

bo

cod

io

46.cod

bo

≈1.14bodu≈1.71bod547.xi=(0.3~0.4)

×

1.5

×

mlss

48.si=cod

io-xi49.ss=(35%~43%)cod

bo

50.xs=cod

bo-ss[0051][0052]

x

ni

≈1.5mg/l

[0053]

x

ni

=0.06

×

xi[0054]

x

nd

=tkn-s

nh-s

ni-x

ni-s

nd

[0055]snh

=c

nh

[0056]salk

=ph

[0057]

其中,mlss为污泥浓度,cod

bo

和cod

io

分别为可生物降解cod和难生物降解cod,tkn为凯氏氮浓度,bodu为生活污水中最终生化需氧量,bod5为5日生化需要量,c

nh

为曝气池内、进水口处或出水口处污水的氨氮浓度,ph为曝气池内、进水口处或出水口处污水的ph值。

[0058]

可选的,基于所述当前系统状态,将曝气池溶解氧初设值输入曝气环节溶解氧浓度自抗扰控制器,以最佳溶解氧浓度为目标,计算当前状态下曝气池溶解氧浓度调节值,之前还包括:

[0059]

基于当前系统状态,建立以曝气池溶解氧浓度为控制对象的曝气环节溶解氧浓度

自抗扰控制器;所述曝气环节溶解氧浓度自抗扰控制器包括跟踪微分器、非线性扩张状态观测器和非线性状态误差反馈。

[0060]

可选的,所述利用当前状态下曝气池溶解氧浓度调节值替换当前系统状态中的曝气池内污水的溶解氧浓度,并将替换后的当前系统状态输入鼓风功率预测模型,输出鼓风机运行功率设定值,之前还包括:

[0061]

将曝气池内污水的水质参数、曝气池内污水的污泥浓度、鼓风量、进水口处污水的水质参数和出水口处污水的水质参数作为输入值,鼓风机运行功率参数作为标签,建立训练集;

[0062]

根据训练集对神经网络进行深度学习算法训练,获得鼓风功率预测模型。

[0063]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0064]

本发明公开一种曝气环节溶解氧控制系统与方法,第一水质传感器组测量曝气池内污水的水质参数,泥质传感器测量曝气池内污水的污泥浓度,鼓风机风量计测量鼓风机的鼓风量,两个第二水质传感器组分别测量进水口和出水口处污水的水质参数,鼓风机房控制系统将这些参数输入活性污泥1号模型,输出曝气池溶解氧初设值,进而利用曝气环节溶解氧浓度自抗扰控制器计算当前状态下曝气池溶解氧浓度调节值,最后采用构建的鼓风功率预测模型获得鼓风机运行功率设定值,并根据鼓风机运行功率设定值调节鼓风机的鼓风量,实现曝气池溶解氧浓度的控制。本发明能够主动的实时预测并补偿溶解氧浓度,提升了曝气系统的稳定性和利用效率。

附图说明

[0065]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0066]

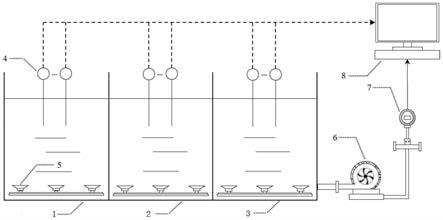

图1为本发明提供的一种曝气环节溶解氧控制系统的结构示意图;

[0067]

图2为本发明提供的一种曝气环节溶解氧控制方法的流程图;

[0068]

图3为本发明提供的基于adrc算法的控制原理图;

[0069]

图4为本发明提供的第一曝气池在稳态进水时的溶解氧adrc控制效果图;

[0070]

图5为本发明提供的第二曝气池在稳态进水时的溶解氧adrc控制效果图;

[0071]

图6为本发明提供的第三曝气池在稳态进水时的溶解氧adrc控制效果图;

[0072]

图7为本发明提供的第一曝气池在动态进水时的溶解氧adrc控制效果图;

[0073]

图8为本发明提供的第二曝气池在稳态进水时的溶解氧adrc控制效果图;

[0074]

图9为本发明提供的第三曝气池在动态进水时的溶解氧adrc控制效果图。

[0075]

符号说明:1-第一曝气池,2-第二曝气池,3-第三曝气池,4-在线传感器,5-曝气头,6-鼓风机,7-鼓风机风量计,8-鼓风机房控制系统。

具体实施方式

[0076]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0077]

本发明的目的是提供一种曝气环节溶解氧控制系统与方法,能够主动的实时预测并补偿溶解氧浓度,提升了曝气系统的稳定性和利用效率。

[0078]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0079]

本发明提供了一种曝气环节溶解氧控制系统,如图1所示,系统包括:曝气池、鼓风机6、鼓风机房控制系统8、第一水质传感器组、泥质传感器、鼓风机风量计7和两个第二水质传感器组。

[0080]

鼓风机6的气体输出端与曝气池连接,鼓风机6用于为曝气池输送空气。第一水质传感器组和泥质传感器设置在曝气池内,两个第二水质传感器组分别设置在曝气池的进水口和出水口。第一水质传感器组、泥质传感器、鼓风机风量计7和两个第二水质传感器组均与鼓风机房控制系统8连接,鼓风机房控制系统8与鼓风机6连接;鼓风机房控制系统8用于根据第一水质传感器组测量的曝气池内污水的水质参数、泥质传感器测量的曝气池内污水的污泥浓度、鼓风机风量计7测量的鼓风机6的鼓风量、两个第二水质传感器组测量的进水口和出水口处污水的水质参数,获得鼓风机6运行功率设定值,并根据鼓风机6运行功率设定值调节鼓风机6的鼓风量,实现曝气池溶解氧浓度的控制。

[0081]

图1所示曝气池的数量为3个,依次串联,分别为第一曝气池1(曝气池#1)、第二曝气池2(曝气池#2)和第三曝气池3(曝气池#3)。每个曝气池均使用在线传感器测量污水的参数,每个曝气池底部设置有曝气头5,鼓风机6通过曝气头5将空气通入曝气池的污水中。

[0082]

第一水质传感器组包括:在线do仪、第一在线cod仪、第一在线氨氮仪、第一在线tkn仪和第一在线ph计。在线do仪、第一在线cod仪、第一在线氨氮仪、第一在线tkn仪和第一在线ph计均与鼓风机房控制系统8连接。在线do仪用于测量曝气池内污水的溶解氧浓度。第一在线cod仪用于测量曝气池内污水的化学需氧量。第一在线氨氮仪用于测量曝气池内污水的氨氮浓度。第一在线tkn仪用于测量曝气池内污水的凯氏氮浓度。第一在线ph计用于测量曝气池内污水的ph值。

[0083]

第二水质传感器组包括:第二在线cod仪、第二在线氨氮仪、第二在线tkn仪和第二在线ph计。第二在线cod仪、第二在线氨氮仪、第二在线tkn仪和第二在线ph计均与鼓风机房控制系统8连接。第二在线cod仪用于测量进水口或出水口处污水的化学需氧量。第二在线氨氮仪用于测量进水口或出水口处污水的氨氮浓度。第二在线tkn仪用于测量进水口或出水口处污水的凯氏氮浓度。第二在线ph计用于测量进水口或出水口处污水的ph值。

[0084]

在一个示例中,泥质传感器为在线污泥浊度仪。

[0085]

鼓风机房控制系统8包括:采集模块、转化模块、溶解氧初设值输出模块、溶解氧浓度调节值计算模块、运行功率设定值输出模块和调节模块。采集模块获取曝气系统的当前系统状态;当前系统状态包括曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数、出水口处污水的水质参数和鼓风机6运行功率;曝气池内污水的水质参数包括曝气池内污水的溶解氧浓度。转化模块将曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数和出水口处污水的水质参数转化为过程组分。溶解氧初设值输出模块将过程组分输入活性污泥1号模型,输出曝气池溶解氧初设值。溶解氧浓

度调节值计算模块基于当前系统状态,将曝气池溶解氧初设值输入曝气环节溶解氧浓度自抗扰控制器,以最佳溶解氧浓度为目标,计算当前状态下曝气池溶解氧浓度调节值。运行功率设定值输出模块利用当前状态下曝气池溶解氧浓度调节值替换当前系统状态中的曝气池内污水的溶解氧浓度,并将替换后的当前系统状态输入鼓风功率预测模型,输出鼓风机6运行功率设定值。调节模块根据鼓风机6运行功率设定值调节鼓风机6的鼓风量,实现曝气池溶解氧浓度的控制。

[0086]

鼓风机房控制系统8包括:存储模块,用于存储采集模块获取的曝气系统的当前系统状态。

[0087]

本发明的曝气环节溶解氧控制系统实现了污水处理的信息化、智能化、绿色化,适用于污水处理厂生化段曝气系统的精准控制,节约污水厂运行的电能消耗,降低运行成本,减少二次污染,具有明显的社会、经济以及环境效益。

[0088]

本发明还提供了一种曝气环节溶解氧控制方法,如图2所示,方法包括:

[0089]

步骤s1,获取曝气系统的当前系统状态;当前系统状态包括曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数、出水口处污水的水质参数和鼓风机运行功率;曝气池内污水的水质参数包括曝气池内污水的溶解氧浓度。

[0090]

曝气池内污水的水质参数包括:曝气池内污水的溶解氧浓度、化学需氧量、氨氮浓度、凯氏氮浓度和ph值。进水口处污水的水质参数包括:进水口处污水的化学需氧量、氨氮浓度、凯氏氮浓度和ph值。出水口处污水的水质参数包括:出水口处污水的化学需氧量、氨氮浓度、凯氏氮浓度和ph值;

[0091]

步骤s2,将曝气池内污水的水质参数、曝气池内污水的污泥浓度、进水口处污水的水质参数和出水口处污水的水质参数转化为过程组分。

[0092]

在反应机理模块搭建asm1模型(ctivated sludge modelno.1,活性污泥1号模型)时,将生物反应池内的生物过程总体划分为8个子过程,将反应池内的物质分成13个过程组分,过程组分包括:溶解性惰性有机物si、易生物降解有机物ss、颗粒性惰性有机物xi、缓慢生物降解有机物xs、氨氮s

nh

、溶解性有机氮s

nd

、颗粒性可生物降解有机氮x

nd

、、溶解氧so和总碱度s

alk

。

[0093]

同时针对各子过程中组分间相互转化的计量关系定义了5个化学计量参数,针对组分参加各子过程反应定义了14个反应动力学参数。在对所述13个过程组分的实际数据进行采集时,因组分繁多,对复杂污水特征进行分析需要花费大量的时间和金钱,因此本专利提出将cod、bod5、氨氮、tkn、mlss转化为包括溶解性惰性有机物si、易生物降解有机物ss、颗粒性惰性有机物xi、缓慢生物降解有机物xs、硝酸盐氮s

no

、氨氮s

nh

、溶解性有机氮s

nd

、颗粒性可生物降解有机氮x

nd

等组分浓度数据,大大精简了参数采集过程。具体转化过程如下:

[0094]

污水中总cod(cod

to

)由溶解性可生物降解cod(ss)、颗粒态可生物降解cod(xs)、溶解性难生物降解cod(si)、颗粒态难生物降解cod(xi)4种组分组成。因此可得:

[0095][0096]

其中,cod

bo

和cod

io

分别表示可生物降解cod和难生物降解cod。

[0097]

根据文献,生活污水中最终生化需氧量bodu约为bod5的1.5倍,即

[0098]

bodu≈1.5bod5ꢀꢀ

(2)

[0099][0100]

其中,yh为异养菌产率系数,取值0.6;fd取值为0.20mg残留物cod/mg微生物cod,由式(2)和式(3)可得:

[0101]

cod

bo

≈1.14bodu≈1.71bod5ꢀꢀ

(4)

[0102]

根据经验可得:

[0103]ss

=(35%~43%)cod

bo

ꢀꢀ

(5)

[0104]

xs=cod

bo-ssꢀꢀ

(6)

[0105]

xi=(0.3~0.4)

×

1.5

×

mlss

ꢀꢀ

(7)

[0106]

si=cod

io-xiꢀꢀ

(8)

[0107]

由于tkn为氨氮和有机氮的总和,因此可得:

[0108]

tkn-s

nh

=s

nd

s

ni

x

nd

x

ni

ꢀꢀ

(9)

[0109]

根据经验可得:

[0110][0111]

因为存在:

[0112][0113]

故而可以推得:

[0114][0115]snh

=c

nh

[0116]salk

=ph

[0117]

其中,mlss为污泥浓度,cod

bo

和cod

io

分别为可生物降解cod和难生物降解cod,tkn为凯氏氮浓度,bodu为生活污水中最终生化需氧量,bod5为5日生化需要量,c

nh

为曝气池内、进水口处或出水口处污水的氨氮浓度,ph为曝气池内、进水口处或出水口处污水的ph值。

[0118]

步骤s3,将过程组分输入活性污泥1号模型,输出曝气池溶解氧初设值。

[0119]

在一个示例中,本发明所建立的asm1模型是基于cost624&682基准的工艺流程来进行搭建和验证的。图1为cost624&682基准的模型工艺流程图。所述cost624&682基准的模型工艺流程由5个连续生化池(2个缺氧池和3个曝气池,采用a/o工艺)和一个二沉池组成,根据物料守恒原理,从而建立生物反应池模型和二沉池模型。

[0120]

将所述13个过程组分参数输入反应机理模块的asm1模型,依次建立8个子过程反应速率方程、13个单一组分总反应速率方程,并对各物质组分的单位进行统一,最终生成模型,经过计算分析输出得到曝气环节3个曝气池的溶解氧初设值so1、so2、so3。

[0121]

步骤s4,基于当前系统状态,将曝气池溶解氧初设值输入曝气环节溶解氧浓度自

抗扰控制器,以最佳溶解氧浓度为目标,计算当前状态下曝气池溶解氧浓度调节值。

[0122]

本专利以曝气环节中的曝气池溶解氧浓度为控制对象,以反应机理模块的asm1模型为平台,对adrc(active disturbance rejection control,自抗扰控制技术)控制算法的控制效果进行仿真实验。

[0123]

如图3所示,所述adrc控制器由跟踪微分器(td)、非线性扩张状态观测器(nleso)和非线性状态误差反馈(nlsef)三部分构成。其中y(t),v分别是系统输出和参考输入,w(t)为系统外扰,td用来安排过渡过程并给其微分信号,eso用来给出对象状态变量的估计z1,z2以及系统扰动的实时作用量的估计z3,而将起补偿扰动的作用。从而实现对扰动的主动抵抗作用。

[0124]

本专利取n=2,即控制对象为二阶对象,可得:

[0125][0126]

其中,y(t)表示系统输出,u(t)表示系统输入,w(t)表示系统外部扰动,a,b表示系统参数,t为系统时变状态。将除控制量以外的部分都看作系统扰动,由于b为系统的一个固有参数,在实际控制对象中无法精确估计b的真实值,因此引入b的估计值b0,则

[0127][0128]

其中,b0为b的估计值,表示系统的总扰动。则可得系统的状态方程:

[0129][0130]

其状态空间表达式为:

[0131][0132]

其中,c=[1 0 0],可根据此系统来设计状态观测器来观测系统状态和系统总扰动,即

[0133][0134]

其中,l1=3w0,w0为状态观测器的带宽,通过调节w0可以

控制状态观测器保持有界输入输出稳定。

[0135]

此外,进行扰动补偿:

[0136][0137]

当扩张状态观测器观测达到时,系统可等效为积分串联型系统可得,

[0138]

u0(t)=k

p

(r(t)-z1(t))-kdz2(t)

ꢀꢀ

(19)

[0139]

其中,k

p

,kd为控制器参数,r(t)为设定值。其闭环反馈为:

[0140][0141]

令其闭环特征方程为零时,可得kd=2wc。

[0142]

以曝气池#1为例,采用基于adrc算法的控制方法来控制曝气系统溶解氧浓度时,本专利控制算法的仿真时间为14天,即days=14,步长取dt=0.0001,

[0143]

稳态进水状态下,adrc控制器参数取值如下:

[0144]

令w

01

=4000,w

c1

=9000,b

01

=1200;则l1=3w

01

=12000,k

d1

=2w

c1

=18000;

[0145]

令系统时变状态t由小到大依次取区间[1,l]的整数;

[0146]

令u

t1

=0,z

t1

=0,z

t2

=0,

[0147]

根据查询文献资料得到:当曝气池内溶解氧浓度为2mg/l时,曝气环节的生物反应速率最佳,因此本专利将最佳溶解氧浓度值设定为2mg/l,即r=r(t)=2。

[0148]

扩张状态控制器设计过程如下:

[0149]

z1(t)=z

1t

h*(z2(0) b

01

*u

t1

[0150]

z2(t)=z

2t

h*l2(so1(i)-z

1t

)

[0151]

u2(t)=z

2t

h*l2(so1(i)-z

1t

)

[0152]u1_0

(t)=k

p1

*(r

1-z1(t))

[0153]

u1(t)=(u

1_0

(t)-z2(t))/b

01

[0154]ut1

=u1(t)

[0155]z1t

=z1(t)

[0156]z2t

=z2(t)

[0157]

综上,将步骤s4中溶解氧初设值so1、so2、so3作为输入值,分别输出得到基于adrc算法的曝气环节溶解氧控制值u。

[0158]

曝气池#2控制参数为w

02

=3000,w

c2

=9000,b

02

=4000;曝气池#3控制参数为w

03

=4000,w

c3

=6000,b

03

=1200,控制过程与曝气池#1一致。

[0159]

曝气池#1、曝气池#2和曝气池#3控制效果分别如图4、图5和图6所示,曝气系统在稳态时采用adrc控制效果很好,响应快且超调小,三个曝气池溶解氧浓度的输出超调如表1

所示:

[0160]

表1稳态时adrc控制下三个曝气池溶解氧浓度的输出超调

[0161]

曝气池序号超调量#10.007#20.023#30.152

[0162]

动态进水状态下,曝气池#1控制参数取w

01

=5500,w

c1

=8500,b

01

=1200;曝气池#2控制参数为w

02

=5500,w

c2

=8500,b

02

=1200;曝气池#3控制参数为w

03

=5500,w

c3

=8500,b

03

=1200。因此,使用adrc控制时,输入变化时,取得最佳控制效果的控制参数也不可避免的需要一些调整。

[0163]

曝气池#1、曝气池#2、曝气池#3在动态进水状态下的控制效果分别如图7、图8和图9所示,3个曝气池溶解氧浓度的平均值分别为1.998mg/l、1.999mg/l、1.999mg/l,误差峰值分别为0.130mg/l、0.189mg/l和0.205mg/l。可得:动态进水状态下,使用adrc控制时,曝气池溶解氧浓度在设定值2mg/l上下波动,但波动较小。图4-图9的横坐标均表示时间(d),纵坐标均表示溶解氧浓度(mg/l)。

[0164]

步骤s5,利用当前状态下曝气池溶解氧浓度调节值替换当前系统状态中的曝气池内污水的溶解氧浓度,并将替换后的当前系统状态输入鼓风功率预测模型,输出鼓风机运行功率设定值。

[0165]

获得鼓风功率预测模型的过程为:将曝气池内污水的水质参数、曝气池内污水的污泥浓度、鼓风量、进水口处污水的水质参数和出水口处污水的水质参数作为输入值,鼓风机运行功率参数作为标签,建立训练集;根据训练集对神经网络进行深度学习算法训练,获得鼓风功率预测模型。

[0166]

步骤s6,根据鼓风机运行功率设定值调节鼓风机的鼓风量,实现曝气池溶解氧浓度的控制。

[0167]

本发明提供的adrc控制算法是一种不依赖于系统模型的新型控制技术,具备快响应、易实现、高精度、强抗扰等优点,能够主动的实时预测并补偿系统运行时所受到的各种干扰。所述adrc算法的主要原理是首先利用观测估计和动态补偿的方法将被控对象改造为积分串联型,其次再设计反馈控制,最后进行控制量调节。自抗扰控制器对复杂结构不确定系统具有优良的控制效果,打破传统凭人工经验进行控制的局限性,提升了曝气系统的稳定性和利用效率。

[0168]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。