1.本技术涉及纤维生产领域,尤其涉及一种用于薄膜蒸发器的刮刀及薄膜蒸发器。

背景技术:

2.绿色环保纤维素纤维为百分之百纯天然材料,可降解,符合绿色节能环保、可持续发展的要求,被誉为人造纤维史上最具价值的产品,具有广阔的发展前景。

3.绿色环保纤维素纤维的制备过程包括使用薄膜蒸发器,从纤维素与溶剂的混合液中蒸发出溶剂。其中,通过刮刀可以在加热筒壁上形成可向下滑动的物料薄膜。薄膜的形态能够促进传热,提高蒸发效率。

4.现有技术中,高粘度的物料在蒸发过程中容易出现沉积物,存在物料与加热筒壁的热量交换不充分,物料的温度梯度过高等问题。

技术实现要素:

5.为了改善或解决背景技术提出的问题,本技术提出了一种用于薄膜蒸发器的刮刀及薄膜蒸发器。

6.该刮刀用于连接于所述薄膜蒸发器的转子,并且所述刮刀用于将置入所述薄膜蒸发器的物料刮涂于所述薄膜蒸发器的加热筒的内壁面,所述刮刀包括第一刮刀,所述第一刮刀包括:

7.第一刮刀根部,其用于连接于所述转子;

8.第一刮刀端部,其用于刮涂所述物料;以及

9.第一刮刀折页部,其形成于所述第一刮刀根部,并用于连接于所述转子。

10.在至少一个实施方式中,所述第一刮刀折页部形成于所述第一刮刀根部的背离所述第一刮刀端部的一个或两个角部,所述第一刮刀的位于所述第一刮刀根部的一个或两个角部的部分相对于所述第一刮刀根部弯折而形成所述第一刮刀折页部。

11.在至少一个实施方式中,所述第一刮刀折页部与所述第一刮刀根部之间存在120

°

~150

°

的夹角。

12.在至少一个实施方式中,所述第一刮刀根部与所述第一刮刀端部之间存在144

°

~164

°

的夹角。

13.在至少一个实施方式中,所述刮刀还包括第二刮刀,所述第二刮刀包括:

14.第二刮刀根部,其用于连接于所述转子;

15.第二刮刀端部,其用于刮涂所述物料;以及

16.第二刮刀折页部,其形成于所述第二刮刀根部,并且,单个所述第二刮刀包括两个第二刮刀折页部,所述两个第二刮刀折页部分别朝向所述第二刮刀根部的两个表面弯折。

17.在至少一个实施方式中,所述第二刮刀根部与所述第二刮刀端部之间存在160

°

~175

°

的夹角。

18.本技术提供的薄膜蒸发器包括:

19.上述的刮刀;

20.所述转子,所述转子包括呈圆柱状的转子上部和呈圆台状或圆锥状的转子下部,所述第一刮刀设置于所述转子上部,所述转子上部的法线与其位置处的所述第一刮刀根部之间存在夹角;以及

21.所述加热筒,所述加热筒包括呈圆筒状的加热筒上部和呈圆台状或圆锥状的加热筒下部。

22.在至少一个实施方式中,所述第一刮刀包括平行于所述转子上部的轴线设置的竖直刮刀和相对于所述转子上部的轴线倾斜设置的倾斜刮刀,

23.沿所述转子上部的轴向,所述竖直刮刀成列设置,所述倾斜刮刀也成列设置,

24.沿所述转子上部的周向,所述竖直刮刀和所述倾斜刮刀交错设置。

25.在至少一个实施方式中,沿所述转子上部的径向看,所述竖直刮刀和所述倾斜刮刀的正投影重叠。

26.在至少一个实施方式中,所述第一刮刀与所述加热筒上部的内壁面的最小距离为3~8mm。

27.本技术提供的薄膜蒸发器包括:

28.上述的刮刀;

29.所述转子,所述转子包括呈圆柱状的转子上部和呈圆台状或圆锥状的转子下部,所述第一刮刀设置于所述转子上部,所述第二刮刀设置于所述转子下部;以及

30.所述加热筒,所述加热筒包括呈圆筒状的加热筒上部和呈圆台状或圆锥状的加热筒下部。

31.在至少一个实施方式中,所述第一刮刀与所述加热筒上部的内壁面的最小距离为3~8mm,所述第二刮刀与所述加热筒下部的内壁面的最小距离为6~22mm。

32.本技术提供的刮刀的结构及刮刀的设置方式使得即使是高粘度的物料也能够成膜,保持良好的传热,避免沉积物的产生,提高蒸发效率。

附图说明

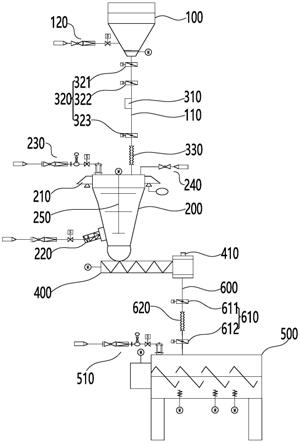

33.图1示出了根据本技术实施方式的薄膜蒸发器的结构示意图。

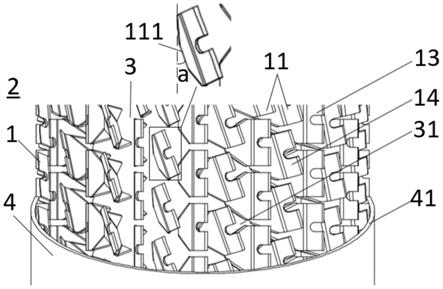

34.图2a、2b示出了根据本技术实施方式的第一刮刀的结构示意图。

35.图2c示出了根据本技术实施方式的转子、第一刮刀、加热筒的仰视图。

36.图3示出了根据本技术实施方式的薄膜蒸发器的结构示意图。

37.图4a、4b示出了根据本技术实施方式的第二刮刀的结构示意图。

38.附图标记说明

39.1刮刀;

40.11第一刮刀;111第一刮刀根部;112第一刮刀端部;113第一刮刀折页部;114缺口;

41.12第二刮刀;121第二刮刀根部;122第二刮刀端部;123第二刮刀折页部;

42.13竖直刮刀;14倾斜刮刀;

43.2薄膜蒸发器;

44.3转子;31转子上部;32转子下部;

45.4加热筒;41加热筒上部。

具体实施方式

46.下面参照附图描述本技术的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

47.本技术提供了用于薄膜蒸发器的刮刀1以及薄膜蒸发器2。

48.参见图1,薄膜蒸发器2包括转子3和加热筒4。刮刀1用于设置在转子3上,物料被置入转子3和加热筒4之间,转子3转动将带动刮刀1将物料刮涂在加热筒4的内壁面上。

49.参见图1和图3,转子3可以包括呈圆柱状的转子上部31和呈锥状或圆台状的转子下部32。相应地,加热筒4可以包括与转子形状对应的呈圆筒状的加热筒上部41和呈锥状或圆台状的加热筒下部(图中未示出加热筒下部)。

50.刮刀1可以包括设置于转子上部31的第一刮刀11和设置于转子下部32的第二刮刀12。

51.(第一刮刀11)

52.参见图2a,第一刮刀11可以包括第一刮刀根部111、第一刮刀端部112、第一刮刀折页部113。

53.参见图1,第一刮刀根部111用于连接于转子上部31的周面上,示例性地,可以通过焊接的方式固定连接。

54.以第一刮刀11在转子上部31的设置姿态或角度为分类依据,第一刮刀11可以包括竖直刮刀13和倾斜刮刀14。竖直刮刀13整体上平行于转子3的轴线方向(竖直方向),竖直刮刀13可以快速更新物料形成的薄膜表面。倾斜刮刀14整体与转子3的轴向方向(竖直反向)存在夹角a。示例性地,夹角a可以为5

°

~45

°

,优选10

°

~30

°

。当然,夹角a的具体数值还可以适应性地调整。倾斜刮刀14可以对物料产生向下的推力,使成膜的物料更易于向下流动。

55.参照图1和图2a,第一刮刀11的第一刮刀端部112可以为直线状(忽略后述缺口114)或者包括直线状部分,该直线状部分(即,第一刮刀11的刃部)可以与转子3的轴向方向(竖直反向)形成上述夹角a。

56.在转子上部31的轴向上,竖直刮刀13和倾斜刮刀14可以成列分布,并且可以使竖直刮刀13和倾斜刮刀14在转子上部31的周向上交错布置。沿转子上部的径向(法线方向)看,竖直刮刀13和倾斜刮刀14的正投影存在重叠,这种紧密的设置形式更利于刮涂物料。示例性地,在转子上部31上,可以设置在周向上交错布置的10~20列竖直刮刀13和10~20列倾斜刮刀14。在一个示例中,在每相邻的两列竖直刮刀13之间有且仅有一列倾斜刮刀14,在每相邻的两列倾斜刮刀14之间有且仅有一列竖直刮刀13。

57.参见图2c,第一刮刀端部112与刮刀根部111之间存在夹角b。示例性地,夹角b可以为135

°

~170

°

,优选为144

°

~164

°

。端部的弯折设计可以起到过渡作用,便于使团状或块状的物料形成膜状。

58.参见图2a,第一刮刀端部112上可以设置缺口114,物料能够从缺口114穿过第一刮刀12,利于引起物料的湍流,利于物料的混合、成膜。示例性地,缺口114的形状可以为u字形。

59.参见图2b,第一刮刀折页部113与第一刮刀根部111之间存在夹角c。示例性地,夹角c可以为100

°

~160

°

,优选120

°

~150

°

。第一刮刀折页部113形成于第一刮刀根部111的背

离第一刮刀端部112的一个或两个角部。第一刮刀11的位于第一刮刀根部111的一个或两个角部的部分相对于第一刮刀根部111弯折而形成第一刮刀折页部113。第一刮刀折页部113用于连接于转子3,有利于增加刮刀的结构强度。

60.进一步地,参见图2c,第一刮刀根部111与转子上部31接触位置具有法线x,第一刮刀根部111与法线x之间存在夹角d。刮刀根部与法线之间存在夹角有利于改善刮刀根部的受力状态,防止变形,提高刮刀的耐用性。

61.进一步地,参见图2c,第一刮刀端部112与加热筒上部41的内壁面之间的最近距离e(间隙)可以为0~10mm,优选3~8mm。

62.(第二刮刀12)

63.参见图4a,第二刮刀12可以包括第二刮刀根部121、第二刮刀端部122和第二刮刀折页部123。

64.参见图3,第二刮刀根部121用于连接于转子下部32的锥面上,示例性地,可以通过焊接的方式固定,第二刮刀12也可以成列设置。

65.参见图4b,第二刮刀端部122与第二刮刀根部121之间具有夹角f,夹角f可以为160

°

~175

°

。

66.参见图3和图4b,单个第二刮刀12上可以有两个第二刮刀折页部123,且第二刮刀折页部123的弯折方向可以不同,例如可以一个内折,一个外折。换言之,两个折页部123中的一个可以朝向第二刮刀12或者说第二刮刀根部121的一个主表面侧弯折,两个折页部123中的另一个可以朝向第二刮刀12或者说第二刮刀根部121的另一个主表面侧弯折。两个第二刮刀折页部123的弯折方向不同,便于物料流动。

67.第二刮刀端部122与加热筒下部42的内壁面之间的最近距离(间隙)可以为3~30mm,优选6~22mm。

68.第二刮刀端部122的端缘(刃部)可以是弧形的。

69.本技术不限制刮刀1的具体材质,例如可以为金属。刮刀1上的根部、端部、折页部可以一体成型。

70.本技术提供的薄膜蒸发器的工作过程可以体现为,通入高粘度的物料原液,薄膜蒸发器2的转子3转动,物料原液进入转子3与加热筒4之间的区域,转子3上的刮刀1使物料原液高度湍流,不断更新原液液膜,并且能够阻止蒸发产生的气膜形成隔热层,强化传热传质过程,即使是高粘度的物料也能够保持良好的传热过程,提高蒸发效率。

71.该薄膜蒸发器可以、但不限于是纤维素纤维薄膜蒸发器。

72.以上所述是本技术的优选实施方式,应当指出,对于本领域技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。