1.本发明属于气缸技术领域,具体涉及一种具有冷却功能的气缸。

背景技术:

2.气缸主要包括缸体和活塞杆两部分,通过气体推动活塞杆在缸体内移动。在生产车间,气缸可以用于工件的推顶、压紧、移送等操作,当在铸造、轧钢等车间使用时,气缸处于高温环境中,高温会导致活塞杆上的密封圈老化速度加快,严重时甚至会使密封圈“熔化”或“碳化”,使气缸频繁损坏。

技术实现要素:

3.本发明提供一种具有冷却功能的气缸,旨在解决现有技术中高温会导致活塞杆上的密封圈老化速度加快,严重时甚至会使密封圈“熔化”或“碳化”,使气缸频繁损坏的问题。

4.为实现上述目的,本发明采用的技术方案是:

5.本发明提供一种具有冷却功能的气缸,包括:缸套,所述缸套具有内腔;活塞杆,可滑动地设于所述内腔,且一端伸出至所述内腔外;第一端盖,设于所述缸套的一端,具有与所述内腔连通的第一气道;第二端盖,设于所述缸套远离所述第一端盖的一端,具有与所述内腔连通的第二气道,所述第二端盖上开设有供所述活塞杆穿过的第一避让孔;冷却水管,为螺旋状,套设于所述缸套的外壁;以及浇铸层,包覆于所述缸套的外壁,且包裹有所述冷却水管,所述冷却水管的进水端和出水端均伸出至所述浇铸层外。

6.在一种可能的实现方式中,所述活塞杆包括:活塞头,可滑动地设于所述内腔中;连接杆,连接于所述活塞头的一端,且穿设于所述第一避让孔;以及顶压块,连接于所述连接杆远离所述活塞头的一端。

7.在一种可能的实现方式中,所述顶压块包括:多个块体,为锥台状或棱台状,每个所述块体横截面积小的一端均与所述连接杆的端部抵接,多个所述块体环绕所述连接杆的中心位置设置;延展部,呈环状,且一端与所述块体横截面积大的一端连接;以及支撑部,连接于所述延展部的环形内壁或所述延展部远离所述块体的一端。

8.在一种可能的实现方式中,每个所述块体及每个所述块体所对应所述延展部的位置开设有贯通的安装孔,所述连接杆的端部在与所述安装孔对应位置开设有多个螺纹孔,所述活塞杆还包括穿设于对应的所述安装孔内且与所述螺纹孔配合的多个螺栓。

9.在一种可能的实现方式中,所述顶压块远离所述连接杆的一端的端面具有多个凸起。

10.在一种可能的实现方式中,具有冷却功能的气缸还包括与所述第二端盖远离所述缸套的一端相连接的安装块,所述安装块上开设有供所述活塞杆穿过的第二避让孔,所述安装块内部具有冷却水道。

11.在一种可能的实现方式中,所述冷却水道包括:第一水道,开设于所述安装块,且一端贯通所述安装块形成进水孔;第二水道,开设于所述安装块,且一端贯通所述安装块形

成出水孔;以及串接水道,连通于所述第一水道和所述第二水道之间,且一端贯通所述安装块形成工艺孔;所述安装块还包括与所述工艺孔密封配合的密封元件。

12.在一种可能的实现方式中,具有冷却功能的气缸还包括分别与所述第一气道和所述第二气道相连通的两个风冷组件,每个所述风冷组件均包括:进气管,与对应的所述第一气道或所述第二气道相连通;半导体制冷片,具有相对的制冷面和制热面,所述制冷面贴合设于所述进气管的外壁;散热板,贴合设于所述制热面;以及散热风扇,设于所述散热板远离所述半导体制冷片的一侧。

13.在一种可能的实现方式中,所述进气管内设有多个导冷板,每个所述导冷板均沿气流方向且垂直于所述进气管的内壁设置,相邻的两个所述导冷板和所述进气管的内壁之间形成气流通道。

14.在一种可能的实现方式中,所述浇铸层外还设有隔热层,所述冷却水管的进水端和出水端均伸出至所述隔热层外。

15.本发明所提供的具有冷却功能的气缸,与现有技术相比,本发明所提供的具有冷却功能的气缸在使用时,活塞杆可滑动地设于缸套的内腔中,第一端盖和第二端盖通过向内腔中充气推动活塞杆滑动。冷却水管成螺旋状套设于缸套的外壁,并在缸套外壁设置包裹有冷却水管的浇铸层,冷却水管内循环流动有冷却水,冷却水能够持续带走缸套的热量,防止活塞杆上的密封圈等元件因高温而老化或熔化,延长了使用寿命,节省了维修成本。

16.本发明的气缸体由内部的缸套、套设于缸套外的冷却水管以及包覆于缸套和冷却水管外的浇铸层组成,浇铸层在完成加工后与缸套、冷却水管形成一体结构,浇铸层能够很好地保护内部的冷却水管和缸套,使气缸体经久耐用,即便受到磕碰也不会发生变形、泄漏等质量问题,能够大大提高其耐久性、防磕碰的性能,能够适应铸造、轧钢等较为复杂、恶劣的车间环境。

17.本发明的冷却水管被包裹在缸套和浇铸层之间,冷却水管能够很好地与缸套和浇铸层进行热交换,能够提高冷却效果。冷却水管成螺旋状环绕缸套设置,能够保证缸套不同位置的冷却效果一致,防止缸套在热胀效应下产生的形变量影响到活塞杆与内腔的配合,避免缸套与活塞杆之间出现偏磨等问题

附图说明

18.图1为本发明一实施例提供的具有冷却功能的气缸的立体图;

19.图2为本发明一实施例提供的具有冷却功能的气缸的结构示意图;

20.图3为图2中a的局部放大图;

21.图4为图2中b的局部放大图;

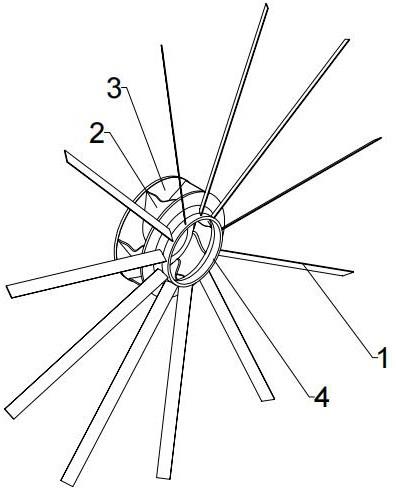

22.图5为本发明一实施例活塞杆的结构示意图;

23.图6为本发明另一实施例提供的具有冷却功能的气缸的立体图;

24.图7为本发明另一实施例中安装块的结构示意图;

25.图8为本发明另一实施例中风冷组件结构示意图;

26.图9为本发明又一实施例中进气管与蜂窝体的装配示意图。

27.附图标记说明:

28.1、具有冷却功能的气缸

29.10、缸套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、内腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、活塞杆

30.21、活塞头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、连接杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、螺纹孔

31.23、顶压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231、支撑部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232、延展部

32.233、块体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

234、安装孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

235、凸起

33.24、螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、第一端盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、第一气道

34.40、第二端盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、第二气道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、冷却水管

35.51、进水端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52、出水端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、浇铸层

36.70、隔热层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80、安装块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81、冷却水道

37.811、第一水道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

812、第二水道

ꢀꢀꢀꢀꢀꢀꢀꢀ

813、串接水道

38.82、密封元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90、风冷组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91、进气管

39.92、半导体制冷片

ꢀꢀꢀꢀꢀꢀ

93、散热板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

931、翅板

40.94、散热风扇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

95、导冷板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

96、蜂窝体

具体实施方式

41.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

42.需要说明的是,当元件被称为“固定于”、“固定”、“固设”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。当一个元件被认为是“连接于”、“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。。当一个元件被称为“连通”时,它可以是直接与另一元件通过通道连通,也可以是通过其它元件、管路、阀门等间接与另一元件连通。当元件被称为“设置于”、“设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。“多个”指两个及以上数量。“至少一个”指一个及以上数量。“若干”指一个及以上数量。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

44.请一并参阅图1至图9,下面对本发明实施例提供的具有冷却功能的气缸1进行说明。

45.请参阅图1至图3,本发明实施例提供一种具有冷却功能的气缸1,包括:缸套10,缸套10具有内腔11;活塞杆20,可滑动地设于内腔11,且一端伸出至内腔11外;第一端盖30,设于缸套10的一端,具有与内腔11连通的第一气道31;第二端盖40,设于缸套10远离第一端盖30的一端,具有与内腔11连通的第二气道41,第二端盖40上开设有供活塞杆20穿过的第一避让孔;冷却水管50,为螺旋状,套设于缸套10的外壁;以及浇铸层60,包覆于缸套10的外壁,且包裹有冷却水管50,冷却水管50的进水端51和出水端52均伸出至浇铸层60外。

46.本发明实施例中第一端盖30和第二端盖40分别安装于缸套10两端,用于密封内腔11。第一气道31和第二气道41内均可以通入气体,当第一气道31进气时,第二气道41则出气,反之,当第二气道41进气时,第一气道31出气,使气体能够推动活塞杆20沿缸套10的内腔11往复滑动。活塞杆20伸出内腔11的一端能够进行工件的推顶、压紧、移送等操作。螺旋状的冷却水管50的进水端51和出水端52均通过管路和外界的水泵、水箱、散热器等零部件

连接,在水泵的驱动下,能够持续向冷却水管50内提供冷却水或冷却液,对缸套10进行降温,防止活塞杆20上的密封圈发生损坏。

47.需要说明的是,当采用水进行冷却时,冷却水应为纯净水,防止结垢堵塞冷却水管50。冬季当车间不生产时温度处于0℃以下,冷却水内应当添加防冻液。

48.本发明实施例中缸套10、冷却水管50和浇铸层60共同形成气缸体,在加工制作时,首先加工制作缸套10和冷却水管50,然后将冷却水管50套设于缸套10外并一同放入铸造模具内,最后进行浇铸层60的浇铸,浇铸后的浇铸层60、冷却水管50和缸套10成一体结构,气缸体结构强度高、冷却效果好。浇铸层60在浇铸完成后能够固定冷却水管50,缸套10上无需设置用于容纳、定位冷却水管50的凹槽、挡板等结构,缸套10的厚度可以设计地较薄,较薄的缸套10既能够提高冷却效果,又降低了制造成本。

49.具体的,本发明实施例的缸套10可以采用耐磨性能好的材料制作,如球墨铸铁、合金等;冷却水管50可以采用铜管或不锈钢管等,浇铸层60可以是铸造铝合金、铝镁合金等,上述材料均具有良好的导热性能。

50.本发明实施例所提供的具有冷却功能的气缸1在使用时,活塞杆20可滑动地设于缸套10的内腔11中,第一端盖30和第二端盖40通过向内腔11中充气推动活塞杆20滑动。冷却水管50成螺旋状套设于缸套10的外壁,并在缸套10外壁设置包裹有冷却水管50的浇铸层60,冷却水管50内循环流动有冷却水,冷却水能够持续带走缸套10的热量,防止内部的密封圈等元件因高温而老化或熔化,延长了使用寿命,节省了维修成本。

51.本发明实施例的气缸体由内部的缸套10、套设于缸套10外的冷却水管50以及包覆于缸套10和冷却水管50外的浇铸层60组成,浇铸层60在完成加工后与缸套10、冷却水管50形成一体结构,浇铸层60能够很好地保护内部的冷却水管50和缸套10,使气缸体经久耐用,即便受到磕碰也不会发生变形、泄漏等质量问题,能够大大提高其耐久性、防磕碰的性能,能够适应铸造、轧钢等较为复杂、恶劣的车间环境。

52.本发明实施例的冷却水管50被包裹在缸套10和浇铸层60之间,冷却水管50能够很好地与缸套10和浇铸层60进行热交换,能够提高冷却效果。冷却水管50成螺旋状环绕缸套10设置,能够保证缸套10不同位置的冷却效果一致,防止缸套10在热胀效应下产生的形变量影响到活塞杆20与内腔11的配合,避免缸套10与活塞杆20之间出现偏磨等问题。

53.请参阅图2和图5,在一些可能的实施例中,活塞杆20包括:活塞头21,可滑动地设于内腔11中;连接杆22,连接于活塞头21的一端,且穿设于第二端盖40的第一避让孔;以及顶压块23,连接于连接杆22远离活塞头21的一端。

54.本实施例中活塞头21与内腔11滑动配合,活塞头21上安装有密封圈。连接杆22的一端穿出第一避让孔后连接有顶压块23,顶压块23与工件接触用以对工件进行推顶、压紧等操作。活塞头21、连接杆22和顶压块23可以是一体的结构,也可以独立的零件,通过螺钉、卡扣、焊接等形式组装到一起,其材料和连接形式可以根据实际情况进行选择,本实施例对此不作限制。

55.例如,当本实施例用于轧钢车间推顶钢锭时,由于顶压块23直接与高温钢锭接触,恶劣的使用环境对顶压块23损坏程度较大,长时间使用后,顶压块23表面还可能会粘连钢锭的氧化皮。因此,本实施例中将活塞头21和连接杆22设置为一体结构,可以通过铸造、切削加工等形式制作,顶压块23与连接杆22则通过螺钉、螺纹连接等形式实现可拆卸连接,方

便在顶压块23损坏后对其进行更换。

56.需要说明的是,当活塞杆20用于推顶高温工件时,为了阻隔热量由顶压块23向连接杆22、活塞头21、缸套10传递,还可以在顶压块23与连接杆22之间设置隔热材料,如石棉层、玻纤层等。

57.请参阅图4和图5,在一些可能的实施例中,顶压块23包括:多个块体233,为锥台状或棱台状,每个块体233横截面积小的一端均与连接杆22的端部抵接,多个块体233环绕连接杆22的中心位置设置;延展部232,呈环状,且一端与块体233横截面积大的一端连接;以及支撑部231,连接于延展部232的环形内壁或延展部远离块体233的一端。

58.本实施例中顶压块23与连接杆22之间通过锥台状或棱台状的块体233相连,块体233横截面积小的一端与连接杆22的端部抵接,既能够实现二者的连接,又能够减小接触面积,减小热量传递。

59.具体的,本实施例中顶压块23包括支撑部231、延展部232、块体233,上述三部分可以通过铸造、焊接等形式加工成一体结构,为了使受力稳定,多个块体233沿延展部232的周向均布设置。块体233与连接杆22之间可通过螺钉、卡扣、焊接等形式连接固定。为了进一步减小热量传递,还可以在块体233的小径端与连接杆22的端部之间设置耐高温的隔热垫片。

60.请参阅图4和图5,在一些可能的实施例中,每个块体233及每个块体233所对应延展部232的位置开设有贯通的安装孔234,连接杆22的端部在与安装孔234对应位置开设有多个螺纹孔221,活塞杆20还包括穿设于对应的安装孔234内且与螺纹孔221配合的多个螺栓24。

61.本实施例中顶压块23与连接杆22之间通过螺栓24连接,方便顶压块23的安装、拆卸和更换。需要说明的是,当需要适应不同的工件而更换不同规格的顶压块23时,不同规格的顶压块23上安装孔234的位置可以相同,提高了零件的通用性。

62.需要说明的是,本实施例中延展部232设置在支撑部231的周向,延展部232下方设置块体233,如此设置是为了不破坏支撑部231的上表面,即顶压块23用于顶压工件的表面。避免在顶压块开设孔、槽等结构积存氧化皮、钢渣等杂质,不易清理,且孔、槽等被杂质填充后还会导致后期无法拆卸螺栓24,无法顺利更换顶压块23。

63.当不存在上述需求时,作为一种变形的实施例,顶压块23可以省略延展部232,顶压块23包括支撑部231以及一个或多个块体233,一个或多个块体233设置在支撑部231邻近连接杆22的一端,支撑部231上在与块体233对应位置开设有一个或多个安装孔234,安装孔234内安装有与螺纹孔221配合的螺栓24。

64.请参阅图4和图5,在一些可能的实施例中,顶压块23远离连接杆22的一端的端面具有多个凸起235。本实施例通过在支撑部231用于顶压工件的端面设置多个凸起235,能够减小顶压高温工件时与工件的接触面积,从而降低传热。同时当顶压高温钢锭时,凸起235的设置还可以避免支撑部231粘连钢锭的高温氧化皮。

65.气缸在使用时,热量的来源主要有三种情况:1、来自于周围的高温环境;2、来自于高温的工件,热量通过活塞杆20传递至气缸体;3、来自于活塞杆20与缸套10的相互运动。通常,上述情况1和情况2往往同时存在,且对气缸影响较大,而情况3则需要根据气缸的动作频率、动作行程、散热情况等因素来判断是否会对气缸造成损坏。

66.对于上述情况2,由于邻近工件和活塞杆20的第二端盖40上也具有密封圈,当活塞

杆20用于推顶如钢锭等高温工件时,热量可能会沿活塞杆20传递至缸套10和第二端盖40。为了避免第二端盖40上的密封圈过热损坏,请参阅图6和图7,为本发明另一实施例所提供的具有冷却功能的气缸1的立体图。除上述实施例的结构外,具有冷却功能的气缸1还包括与第二端盖40远离缸套10的一端相连接的安装块80,安装块80上开设有供活塞杆20穿过的第二避让孔,安装块80内部具有冷却水道81。

67.本实施例通过设置安装块80,且安装块80内部具有冷却水道81,安装块80既用于安装固定具有冷却功能的气缸1,还能够对第二端盖40进行冷却,保证第二端盖40上的密封圈不发生损坏。

68.具体的,安装块80可以是铝合金、铸铁等材质,可以通过铸造、拼焊等方式制作。冷却水道81的形状路径可以根据实际需要进行设置,冷却水道81通过管路与外界的水泵、水箱等连通,在水泵的作用下,能够持续向冷却水道81内输送冷却水或冷却液,防止第二端盖40过热损坏。

69.如图6所示,当本实施例竖直设置用于推顶钢锭等工件时,安装块80邻近工件的一侧还可以设置耐高温的隔热层70,能够防止高温的铁渣、氧化皮掉落在安装块80上使安装块80过热。一个安装块80上可根据需要安装一个或多个具有冷却功能的气缸1。

70.请参阅图6和图7,在一些可能的实施例中,冷却水道81包括:第一水道811,开设于安装块80,且一端贯通安装块80形成进水孔;第二水道812,开设于安装块80,且一端贯通安装块80形成出水孔;以及串接水道813,连通于第一水道811和第二水道812之间,且一端贯通安装块80形成工艺孔;安装块80还包括与工艺孔密封配合的密封元件82。

71.为了方便安装块80加工,同时降低加工缺陷产生的概率,保证冷却水道81的顺畅和密封,本实施例中第一水道811、第二水道812和串接水道813均采用钻削工艺加工,工艺孔为钻头进入时的路径所形成的通道,加工完成后需要使用密封元件82对其封堵。密封元件82可以是与工艺孔螺纹配合的螺塞,也可以是与工艺孔配合的橡胶塞等,利用橡胶弹性、可变形的特性实现密封。为了进一步提高密封效果,密封元件82安装时可以在结合面涂耐高温密封胶。

72.请参阅图6和图8,在一些可能的实施例中,具有冷却功能的气缸1还包括分别与第一气道31和第二气道41相连通的两个风冷组件90,风冷组件90均包括:进气管91,与对应的第一气道31或第二气道41相连通;半导体制冷片92,具有相对的制冷面和制热面,制冷面贴合设于进气管91的外壁;散热板93,贴合设于制热面;以及散热风扇94,设于散热板93远离半导体制冷片92的一侧。

73.本实施例通过在第一气道31和第二气道41均设置与其连通的风冷组件90,半导体制冷片92工作时一面制冷,另一面制热,制冷面对进气管91进行冷却,进气管91内的气体经过冷却后再进入缸套10,能够对缸套10和活塞头21进行冷却降温。散热板93和散热风扇94用于辅助半导体制冷片92的制热面散热,保证半导体制冷片92能够正常工作,散热板93远离半导体制冷片92的一侧具有多个翅板931,散热风扇94设于翅板931上,能够提高散热效果。为了提高冷却效果,可以沿进气管91的进气方向设置多个半导体制冷片92;为了提高热交换效果,半导体制冷片92与进气管91的外壁之间、半导体制冷片92与散热板93之间均设有导热硅胶层。

74.请参阅图8,在一些可能的实施例中,进气管91内设有多个导冷板95,每个导冷板

95均沿气流方向且垂直于进气管91的内壁设置,相邻的两个导冷板95和进气管91的内壁之间形成气流通道。本实施例通过在进气管91内设置多个导冷板95,导冷板95可以是铝合金、铜合金等材质,半导体制冷片92工作时冷量传递至导冷板95,导冷板95与进气管91内的气体接触能够冷却进气管91内的气体,提高气体冷却效果。

75.由于半导体制冷片92大多为片状,本实施例中进气管91与半导体制冷片92的位置相对应的部分的横截面为方形,能够与半导体制冷片92贴合严密,保证冷量能够顺利传导至导冷板95。

76.需要说明的是,除上述结构外,请参阅图9,为了更大程度地将对进气管91内的气体进行冷却,进气管91内还可以设置填充其横截面范围的蜂窝体96,蜂窝体96具有沿气流方向的多个气流通道,半导体制冷片92工作时的冷量传递至蜂窝体96,蜂窝体96能够对经过其的气体充分冷却,冷却效果好。

77.请参阅图2,在一些可能的实施例中,浇铸层60外还设有隔热层70,冷却水管50的进水端51和出水端52均伸出至隔热层70外。当车间温度较高时,隔热层70能够阻隔热量向气缸体传递,与冷却水管50相共同作用,能够保证缸套10处于较低的温度,保证具有冷却功能的气缸1能够正常工作。具体的,隔热层70可以是陶瓷纤维、玻纤板、石棉板等。

78.可以理解的是,上述实施例中的各部分可以进行自由地组合或删减以形成不同的组合实施例,在此不再赘述各个组合实施例的具体内容,在此说明之后,可以认为本发明说明书已经记载了各个组合实施例,能够支持不同的组合实施例。

79.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。