1.本发明涉及水、有机固废处理技术领域,具体来说,涉及一种可耐受高浓度氨氮的厌氧系统。

背景技术:

2.氨氮是以氨或铵离子形式存在的化合氮,即水中以游离氨(nh3)和铵离子(nh4 )形式存在的氮。游离氨(free ammonia, fa)的离解浓度取决于氨氮浓度、温度、ph。在厌氧消化过程中随着氨氮的积累,离解的游离氨浓度会大幅提升,而游离氨会进入细胞膜破坏细胞内的代谢平衡,对厌氧产甲烷菌产生抑制作用,从而影响了厌氧处理效率和产甲烷率。

3.现有高浓度废水处理领域主要采用厌氧处理技术对有机物进行降解,但传统厌氧处理技术无法对氨氮进行降解,仅能利用微生物的同化作用将部分氨氮转化为有机氮被微生物利用,由于厌氧微生物增殖速率较慢,对氮源的利用能力有限。特别是在餐厨垃圾、粪便、污泥等有机固废厌氧消化处理领域,有机固废中含有大量的有机氮化合物,这部分有机氮可以在厌氧微生物的氨化作用下迅速转化为氨氮,使得废水中氨氮浓度大幅提高。

技术实现要素:

4.针对相关技术中的上述技术问题,本发明提出一种可耐受高浓度氨氮的厌氧系统,能够克服现有技术方法的上述不足。

5.为实现上述技术目的,本发明的技术方案是这样实现的:一种可耐受高浓度氨氮的厌氧系统,包括厌氧反应子系统、氨氮吹脱子系统、硫铵 吸收子系统,其中,所述厌氧反应子系统主要包括厌氧反应器,用于高氨氮废水厌氧处理,消化有机固废厌氧物质,所述厌氧反应器内高氨氮的厌氧消化液利用水位差和经过布配水装置流入氨氮吹脱子系统的氨氮吹脱塔内,厌氧反应器设有进料口、出料口、沼气出口、循环进料配水装置、消化液脱氮循环出口和消化液脱氮循环进口;所述氨氮吹脱子系统主要包括所述氨氮吹脱塔,用于将进入其内的所述厌氧消化液进行氨氮吹脱,设置多级脱氨填料区,氨氮吹脱塔产生的氨气再经硫铵吸收子系统的硫铵 吸收塔喷淋硫酸吸收,从而 吸收到氨气,所述氨氮吹脱塔包含布配水装置、脱氨填料区、气体分配区、消化液缓存区和除雾区;所述硫铵吸收子系统主要包括硫铵吸收塔,用于将所述氨氮吹脱塔产生的氨气进行硫酸吸收,硫铵吸收塔包含硫酸吸收填料区、硫铵缓存区和除雾器。

6.进一步地,所述布配水装置采用防堵塞大孔结构,并包括多个开口朝上的配水管孔,配水管孔上部设有倒伞结构;所述气体分配区底部连接鼓风机,设置了配,配气栅板上设置了50-100mm的积液区、侧面设置了溢流堰板。

7.进一步地,所述消化液缓存区与消化液循环泵连接;所述脱氨填料区在塔内设置了多级且大于两级,采用表面积较大的鲍尔环、拉西环及多面空心球填料,填料承托板采用

多孔栅板,其中,每单级填料区的高度≤1.0m。

8.进一步地,所述厌氧反应器、氨氮吹脱塔和硫铵 吸收塔均为密封结构,所述厌氧反应器产生的沼气压送至沼气利用设施,吹脱鼓风机鼓风送入氨氮吹脱塔内,再经硫铵 吸收塔 吸收氨气后正压送至焚烧装置或高空排放,其中,所述吹脱鼓风机的吹脱气源采用沼气或空气。

9.进一步地,所述除雾区包含除网板格、丝网除沫器和折板除雾器,且顶部与出风管连通,所述丝网除沫器位于折板除雾器底部,丝网除沫器下层设置8mm网板格栅,丝网除沫器孔径≥50目,折板除雾器孔隙率≥95%。

10.进一步地,所述硫铵吸收子系统中,硫酸吸收填料区分为上下两层,上层采用硫酸喷淋吸收氨气,与硫酸储罐和硫酸投加泵连接,下层采用塔内循环液吸收氨气;所述硫铵缓存区设置液位计、ph计,与硫铵循环泵、硫酸投加泵相连。

11.本发明的有益效果:通过有效去除厌氧消化液的氨氮,提高厌氧反应器处理效率,也可降低后续脱氮处理系统的建设投资和运行费用,同时回收了废水中的氨氮,实现了一定的经济价值。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

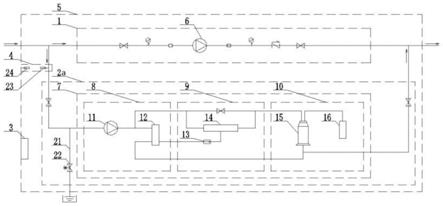

13.图1是根据本发明实施例所述的可耐受高浓度氨氮的厌氧系统的整体系统结构示意图。

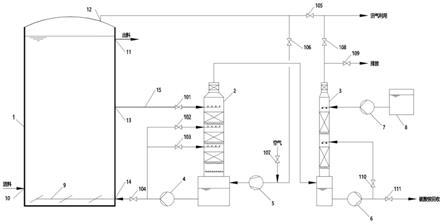

14.图2是根据本发明实施例所述的可耐受高浓度氨氮的厌氧系统的氨氮吹脱塔的结构示意图。

15.图3是根据本发明实施例所述的可耐受高浓度氨氮的厌氧系统的硫铵吸收塔的结构示意图。

16.图中:1:厌氧反应器;2:氨氮吹脱塔;3:硫铵吸收塔;4:消化液循环泵;5:吹脱鼓风机;6:硫铵循环泵;7:硫酸投加泵;8:硫酸储罐;9:循环进料配水装置;10:进料口;11:出料口;12:沼气出口;13:消化液脱氮循环出口;14:消化液脱氮循环进口;15:消化液出料管;101:循环出料调节阀;102:上层脱氨填料区进水阀;103:下层脱氨填料区进水阀;104:循环进料阀;105:沼气排放阀;106:沼气进气阀;107:空气进气阀;108:沼气回流阀;109:空气排放阀;110:硫铵回流阀;111:硫铵排放阀;201:氨氮吹脱塔塔体;202:除雾区;203:脱氨填料区;204:气体分配区;205:消化液缓存区;206:除雾器;207:除沫丝网;208:网板格栅;209:布配水装置;210:填料承托板;211:配气栅板;212:进料口;213:上层循环进料口;214:下层循环进料口;215:出料口;216:进气口;217:出气口;301:硫铵吸收塔塔体;302:除雾区;303:上层硫酸吸收填料区;304:下层硫酸吸收填料区;305:硫铵缓存区;306:除雾器;307:上层布水器;308:下层布水器;309:上层填料承托板;310:下层填料承托板;311:进气口;312:出气口;313:硫酸进料口;314:循环进料口;315:出料口。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围,为了方便理解本发明的上述技术方案,以下通过具体使用方式上对本发明的上述技术方案进行详细说明。

18.如图1-3所示,根据本发明实施例所述的可耐受高浓度氨氮的厌氧系统,包括厌氧反应子系统、氨氮吹脱子系统、硫铵吸收子系统。

19.所述厌氧反应子系统主要包括厌氧反应器1,用于高氨氮废水厌氧处理,消化有机固废厌氧物质,所述厌氧反应器1内高氨氮的厌氧消化液利用水位差和经过布配水装置209流入氨氮吹脱子系统的氨氮吹脱塔2内,厌氧反应器1设有进料口10、出料口11、沼气出口12、循环进料配水装置9、消化液脱氮循环出口13和消化液脱氮循环进口14;所述消化液循环出料口位于反应器中部,消化液利用水位高差自流入氨氮吹脱塔,消化液循环进料管设置在反应器底部,反应器内部设置循环进料配水装置,管道设置≥5

‰

的坡度,管道上设置自动调节阀门,可根据处理要求调节阀门开度控制消化液循环流量,并且,采用穿孔管布配水方式,保证厌氧反应器1内厌氧消化液循环的布配水均匀性,防止出现短流现象,孔口流速≥3m/s。

20.所述氨氮吹脱子系统主要包括所述氨氮吹脱塔2,用于将进入其内的所述厌氧消化液进行氨氮吹脱,设置多级脱氨填料区203,厌氧消化液经多次循环处理后可大幅降低反应器内氨氮浓度,氨氮吹脱塔2产生的氨气再经硫铵吸收子系统的硫铵 吸收塔3喷淋硫酸吸收,从而吸收到氨气,所述氨氮吹脱塔2包含布配水装置209、脱氨填料区203、气体分配区204、消化液缓存区205和除雾区202。本技术的氨氮吹脱塔2采用沼气循环吹脱的运行方式,鼓风机5吸风口连接沼气管道,运行时开启沼气进气阀106,吹脱后的沼气经氨氮吹脱塔2塔顶出风管接入硫铵吸收塔3;此外,氨氮吹脱塔2也采用空气吹脱的运行方式,鼓风机5吸风口直接连通大气,吹脱后的废气氨氮吹脱塔2塔顶出风管接入硫铵吸收塔3,经回收氨气后的废气可满足大气污染物排放的相关标准要求,可直接高空排放。

21.所述硫铵吸收子系统主要包括硫铵吸收塔3,用于将所述氨氮吹脱塔2产生的氨气进行硫酸吸收,硫铵吸收塔3包含硫酸吸收填料区、硫铵缓存区305和除雾器306。

22.所述布配水装置209采用防堵塞大孔结构,并包括多个开口朝上的配水管孔,配水管孔上部设有倒伞结构;所述气体分配区底部连接鼓风机,设置了配气栅板211,配气栅板211上设置了50-100mm的积液区、侧面设置了溢流堰板。

23.所述消化液缓存区205与消化液循环泵4连接,通过循环处理的方式降低厌氧消化液的氨氮浓度,降低了游离氨浓度对微生物的抑制作用,改善了厌氧反应器1的运行效果,也可降低后续脱氮处理系统的成本。所述脱氨填料区203在塔内设置了多级且大于两级,采用表面积较大的鲍尔环、拉西环及多面空心球填料,填料承托板210采用多孔栅板,其中,每单级填料区的高度≤1.0m。

24.所述厌氧反应器1、氨氮吹脱塔2和硫铵吸收塔3均为密封结构,所述厌氧反应器1产生的沼气压送至沼气利用设施,吹脱鼓风机5鼓风送入氨氮吹脱塔2内,再经硫铵 吸收塔3 吸收氨气后正压送至焚烧装置或高空排放,其中,所述吹脱鼓风机5的吹脱气源采用沼气

或空气。

25.所述除雾区202包含除网板格208、丝网除沫器207和折板除雾器206,且顶部与出风管连通,所述丝网除沫器207位于折板除雾器206底部,丝网除沫器207下层设置8mm网板格栅208,丝网除沫器207孔径≥50目,折板除雾器206孔隙率≥95%。

26.所述硫铵吸收子系统中,硫酸吸收填料区分为上下两层,上层采用硫酸喷淋吸收氨气,与硫酸储罐8和硫酸投加泵7连接,下层采用塔内循环液吸收氨气;所述硫铵缓存区305设置液位计、ph计,与硫铵循环泵6、硫酸投加泵7相连。

27.综上所述,借助于本发明的上述技术方案,通过消化液循环泵不断循环厌氧反应器内厌氧消化液至氨氮吹脱塔,进行氨氮吹脱处理和吸收,从而大幅减少厌氧反应器内游离氨浓度,降低游离氨对微生物的抑制作用,可以有效提高厌氧反应效率,同时降低厌氧排出液中的氨氮浓度,减少后续脱氮处理系统的建设投资和运行费用。氨氮吹脱后产生的氨气经硫铵吸收塔吸收后回收,实现了节能减排,废水资源化处理的目标。

28.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。